Untuk pengecoran kontinu aluminium yang optimal, pilihlah ujung kastor dan nozel adalah satu-satunya faktor yang paling penting dalam mengontrol pengukur lembaran, kualitas permukaan, dan struktur mikro. Performa tinggi ujung serat keramik (khususnya N17 dan varian silikon tinggi) adalah standar industri untuk pengecoran twin-roll, yang menawarkan insulasi termal yang unggul, sifat tidak membasahi aluminium cair, dan ketahanan terhadap guncangan termal. Data dari uji coba industri menunjukkan bahwa penggunaan ujung kastor yang diperkuat dengan mesin presisi dan diperkuat nano dapat mengurangi cacat permukaan seperti tanda riak dan retakan tepi hingga 30%, sekaligus memperpanjang masa pakai hingga lebih dari 48 jam per set. Kunci untuk memaksimalkan hasil dan kualitas terletak pada pencocokan kekakuan ujung dan konduktivitas termal dengan tingkat paduan spesifik Anda (misalnya, seri 1xxx vs 5xxx) dan mempertahankan protokol pemanasan awal yang ketat pada suhu 260 ° C untuk menghilangkan kelembapan yang diserap sebelum pemasangan.

1. Peran Penting Ujung Kastor dalam Pengecoran Gulungan Kembar

Dalam proses pengecoran kontinu gulungan ganda (TRC), proses ujung kastor (juga dikenal sebagai nosel atau injektor) berfungsi sebagai antarmuka akhir antara sistem distribusi logam cair dan gulungan berpendingin air. Fungsi utamanya bukan hanya untuk menghantarkan logam tetapi juga untuk mengkondisikan aliran, memastikan permukaan gelombang yang laminar dan seragam di seluruh lebar gulungan casting.

Mengapa Presisi Penting

Jika ujung coran tidak dapat mempertahankan stabilitas dimensi, celah (apertur) antara bibir ujung akan bervariasi. Perbedaan sekecil 0,1 mm saja dapat menyebabkan pendinginan yang tidak merata, yang mengakibatkan “titik panas” atau “penutupan dingin.” ADtech berfokus pada penyelesaian tantangan dinamika fluida spesifik ini dengan menggunakan bahan yang tahan erosi dan menjaga kekakuan di bawah tekanan hidrostatik headbox.

Fungsi Inti dari Rakitan Nozzle:

-

Distribusi Aliran: Mengubah aliran turbulen dari headbox menjadi aliran laminar.

-

Pemeliharaan Suhu: mencegah pemadatan dini sebelum titik nip dengan menggunakan bahan dengan konduktivitas termal yang rendah.

-

Kontrol Lebar: Menentukan lebar pengecoran yang tepat melalui bendungan tepi dan spacer yang dapat disesuaikan.

2. Jenis-jenis Tip Pengecoran Aluminium: Bahan dan Kinerja

Pilihan bahan untuk nozzle Anda menentukan konsistensi kampanye casting Anda. Dua kategori material yang dominan adalah Serat Keramik dan N17 (Kalsium Silikat Kepadatan Tinggi).

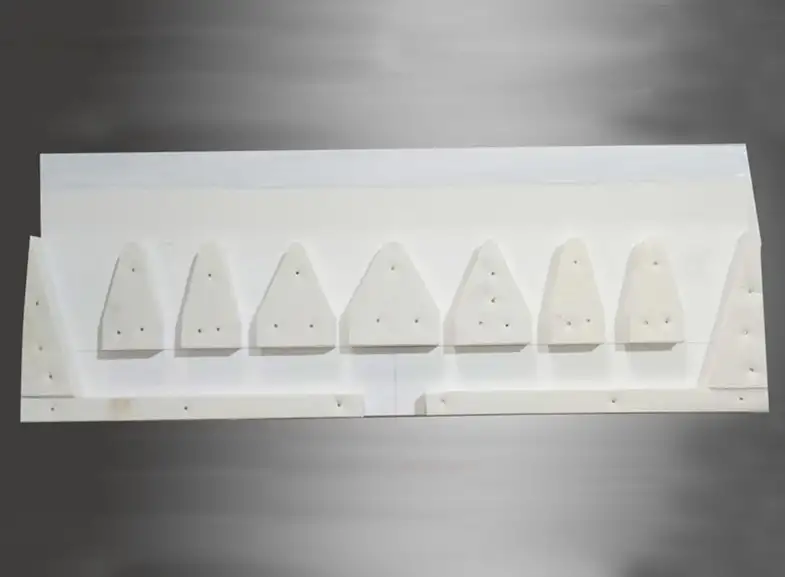

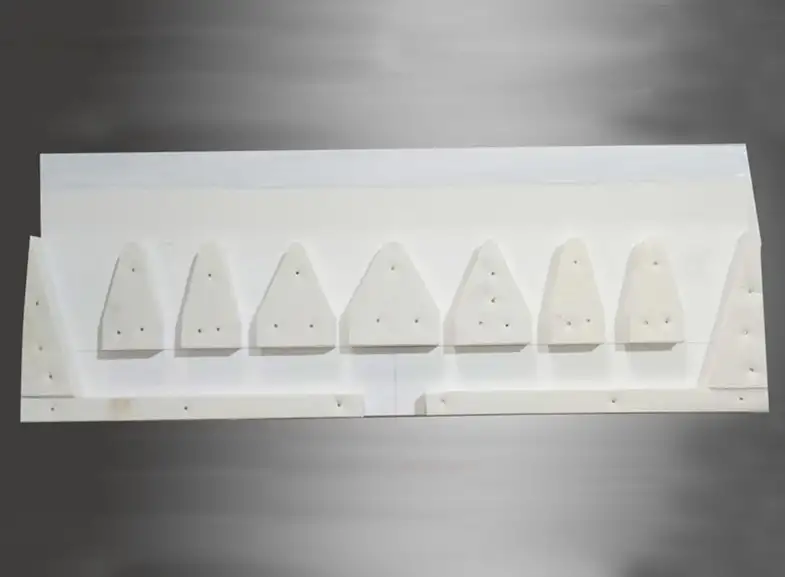

Tips Kastor Serat Keramik

Ini adalah solusi yang paling umum untuk produksi lembaran aluminium standar. Diproduksi menggunakan proses pembentukan vakum-hisap, produk ini ringan dan memiliki sifat insulasi yang sangat baik. Ujung serat keramik ADtech sering kali diperkuat dengan lapisan berskala nano untuk mencegah delaminasi serat, yang menyebabkan inklusi pada lembaran akhir.

-

Terbaik untuk: Paduan seri 1xxx, 3xxx, dan 8xxx.

-

Keuntungan Utama: Fleksibilitas yang sangat baik memungkinkan ujungnya untuk sedikit memampatkan di bawah gaya gulung tanpa retak, mempertahankan segel yang rapat.

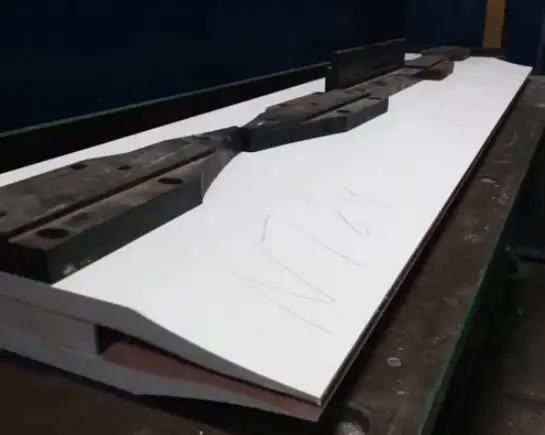

N17 dan Ujung Kaku yang Keras

Untuk aplikasi yang lebih berat, seperti paduan magnesium tinggi (seri 5xxx), papan yang kaku seperti N17 lebih disukai. Papan ini dibuat dari blok dengan kepadatan tinggi dan bukan dibentuk secara vakum.

-

Terbaik untuk: Pengecoran berkecepatan tinggi dan paduan yang lebih keras (misalnya, 5052, 5182).

-

Keuntungan Utama: Ketahanan yang unggul terhadap erosi dan “melengkung” pada lebar yang luas (hingga 2000 mm+).

Perbandingan: Serat Keramik vs Papan Kaku N17

| Fitur | Ujung Serat Keramik (Lembut/Semi Keras) | N17 Ujung Papan Kaku (Keras) |

| Bahan Dasar | Serat Alumina-Silikat + Pengikat | Kalsium Silikat yang Diperkuat Grafit |

| Kepadatan (g/cm³) | 0.45 - 0.60 | 0.85 - 1.00 |

| Konduktivitas Termal | Sangat Rendah (<0,12 W/m-K) | Rendah (<0,20 W/m-K) |

| Kemampuan mesin | Rendah (bentuk cetakan) | Tinggi (mesin CNC dengan toleransi) |

| Fleksibilitas | Tinggi (Dapat dimampatkan) | Rendah (Kaku) |

| Penggunaan Utama | Stok Foil Standar, Kaleng | Lembaran Arsitektur, Bodi Mobil |

3. Mengoptimalkan Aliran: Penyekat dan Pengatur Jarak Internal

Nosel pengecoran jarang sekali berupa tabung berongga yang sederhana. Di dalamnya, terdapat pengaturan yang canggih dari baffle dan spacer.

-

Penyekat: Struktur internal ini mengganggu energi kinetik aluminium cair yang masuk. Dengan memaksa logam untuk mengalir melalui jalur “serpentine”, baffle memastikan kecepatan logam tetap seragam di bibir keluar. Tanpa baffle, bagian tengah lembaran akan menerima logam yang lebih cepat dan lebih panas daripada tepi-tepinya, yang mengakibatkan pemisahan garis tengah.

-

Spacer: Blok yang kaku ini mempertahankan celah internal (bukaan) ujung nozzle. Blok ini harus terbuat dari bahan yang tidak bereaksi dengan aluminium, biasanya silika leburan padat atau keramik alumina tinggi.

Kiat Pro untuk Operator:

Saat mencetak lembaran lebar (>1500 mm), tambahkan jumlah spacer internal untuk mencegah bibir nozzle membengkak ke luar akibat tekanan metallostatik. Bibir yang membengkak menyebabkan lembaran menjadi lebih tebal di bagian tengah, suatu cacat yang dikenal sebagai “crown.”

4. Cacat Umum yang Terkait dengan Nozel dan Pemecahan Masalah

Kondisi ujung yang buruk adalah akar penyebab dari hampir 40% cacat pengecoran di TRC. Mengidentifikasi hubungan antara cacat dan kondisi nosel sangat penting untuk pemecahan masalah yang cepat.

Tabel 2: Pemecahan Masalah Cacat Pengecoran Terkait Nozzle

| Gejala Cacat | Penyebab Potensial Nozzle | Solusi Segera |

| Pembekuan Awal | Suhu ujung terlalu rendah; pemanasan awal tidak memadai. | Tingkatkan waktu/temperatur pemanasan awal; periksa celah udara dalam isolasi. |

| Garis-garis / Garis-garis | Penyumbatan atau hambatan pada bibir nosel; penumpukan oksida. | Periksa bibir ujungnya apakah ada kerusakan; gunakan zat pelepas yang lebih baik (Boron Nitrida). |

| Pengukur Tidak Rata | Deformasi bibir nosel (membungkuk/melengkung). | Periksa penempatan spacer; alihkan ke ujung densitas yang lebih tinggi (N17). |

| Retak Tepi | Logam dingin di tepi nozzle; Profil termal berbentuk “dog-bone”. | Tingkatkan insulasi tepi; sesuaikan bendungan tepi untuk mencegah kehilangan panas. |

| Inklusi | Erosi ujung; serat tahan api yang terkelupas ke dalam lelehan. | Beralihlah ke ujung yang dilapisi nano; pastikan permukaan akhir yang halus (Ra < 3,0). |

5. Spesifikasi Teknis untuk Tips Kastor ADtech

Untuk memastikan Anda memilih komponen yang tepat, lihat parameter teknis di bawah ini. Standar ini sesuai dengan persyaratan kedirgantaraan dan kemasan foil global.

| Parameter | Spesifikasi |

| Komposisi | Al2O3 (45-55%) + SiO2 (45-50%) |

| Suhu Layanan | Maksimum 1260°C (Kontinyu: 800°C – 1000°C) |

| Toleransi Dimensi | ± 0,5 mm (Lebar), ± 0,2 mm (Celah) |

| Kehilangan Pengapian (Loss on Ignition (LOI)) | <6% |

| Kompatibilitas Pelapisan | Kompatibel dengan semprotan Boron Nitrida (BN) & Grafit |

| Kekerasan Permukaan | Disesuaikan berdasarkan aplikasi (Lembut/Sedang/Keras) |

6. Prosedur Pemasangan dan Penggantian

Pemasangan yang tidak benar merupakan penyebab utama terjadinya “breakouts” (cairan logam yang tumpah). Ikuti protokol ketat ini untuk memastikan keselamatan dan kinerja.

Langkah 1: Persiapan

Pastikan cangkang baja (dudukan logam untuk ujung keramik) bersih dan bebas dari lem tahan api atau percikan aluminium. Puing-puing apa pun akan menyebabkan ujung keramik duduk tidak rata, sehingga menciptakan titik-titik stres.

Langkah 2: Pemanasan Awal (Langkah Krusial)

Bahan serat keramik secara alami menyerap kelembapan dari udara. Jika ujung yang dingin dan lembap menyentuh aluminium cair (sekitar 680°C), air berubah menjadi uap seketika, menyebabkan ujungnya meledak atau retak.

-

Protokol: Tempatkan ujung yang baru di dalam oven pengering.

-

Siklus: Ramp up to 200°C selama 2 jam, lalu tahan di 260°C setidaknya selama 4 jam.

-

Penyimpanan: Simpan dalam kotak kering pada suhu >100°C sampai saat pemasangan.

Langkah 3: Perakitan

Oleskan lapisan tipis sealant tahan api (seperti damar wangi suhu tinggi dari ADtech) di antara ujung dan headbox. Kencangkan klem secara merata-jangan terlalu kencang, karena dapat membuat papan keramik retak sebelum pengecoran dimulai.

Langkah 4: Pelapisan Permukaan

Oleskan selapis Boron Nitrida (BN) semprotkan ke bibir nosel. Bahan non-pembasah ini mencegah aluminium menempel pada keramik dan memastikan pelepasan yang mulus.

7. Studi Kasus: Optimalisasi Pengecoran Paduan 5052 di Henan (2024)

Lokasi: Provinsi Henan, Tiongkok (Pusat Industri Aluminium)

Tanggal: Maret 2024

Klien: Pabrik rolling aluminium berukuran sedang yang mengkhususkan diri pada pelindung panas otomotif.

Masalahnya:

Klien sedang memproduksi 5052 paduan aluminium (jenis magnesium bermutu tinggi) menggunakan ujung cetakan vakum standar. Mereka mengalami bekas gesekan dan kerusakan permukaan yang sering pada permukaan strip. Akibatnya, mereka harus menghentikan garis cetakan setiap 12 hingga 14 jam untuk mengganti nozzle, yang secara signifikan mengurangi OEE (Efektivitas Peralatan Keseluruhan) mereka. Ujung cetakan yang lembut terkikis terlalu cepat akibat aliran paduan magnesium yang abrasif.

Solusinya:

Insinyur ADtech merekomendasikan untuk beralih ke Nosel Papan Kaku Gaya N17 yang Diperkeras dengan desain penyekat internal khusus yang dioptimalkan untuk aliran magnesium tinggi.

-

Perubahan Material: Mengganti serat keramik standar dengan kalsium silikat yang diperkuat grafit dengan kepadatan tinggi (setara dengan N17).

-

Perubahan Desain: Menerapkan desain baffle tiga ruang untuk mengurangi turbulensi di bibir keluar.

Hasil:

-

Umur yang lebih panjang: Durasi kampanye casting meningkat dari 14 jam hingga 72 jam operasi berkelanjutan.

-

Pengurangan Cacat: Tanda seret permukaan secara virtual dihilangkan, mengurangi laju scrap sebesar 18%.

-

Penghematan Biaya: Meskipun ujung N17 yang kaku harganya 25% lebih mahal pada awalnya, pengurangan waktu henti dan skrap menghasilkan penghematan bersih sebesar $45.000 USD selama kuartal pertama tahun 2024.

Sistem Pencucian dan Distribusi

Ujung kastor hanyalah ujung garis. Kualitas logam yang masuk ke ujung tergantung pada pencuci (saluran) dan kotak filtrasi. Jika lapisan pencuci melepaskan partikel, partikel-partikel tersebut akan menyumbat sekat ujung kastor, sehingga merusak cor. Selalu pasangkan ujung berkualitas tinggi dengan lapisan pencuci silika yang menyatu.

Lapisan Boron Nitrida

Sering dicari sebagai “agen pelepas untuk pengecoran,” Boron Nitrida (BN) adalah sahabat terbaik ujung cetakan. Ia berfungsi sebagai pelumas pada suhu tinggi. Berbeda dengan grafit, yang dapat terbakar atau mencemari cairan logam dengan karbon, BN tetap stabil dan tidak reaktif.

Tips Pengecoran Gulungan Kembar vs Pengecoran Sabuk

Sementara artikel ini berfokus pada Twin-Roll Casting (TRC), Kastor Sabuk (seperti Hazelett) juga menggunakan nozel injeksi. Namun, nozel kastor sabuk beroperasi dalam kondisi termal yang berbeda dan biasanya jauh lebih lebar dan mengalami gaya tekan yang lebih kecil daripada tip TRC.

8. Continuous Caster Tips & Nozzles: Technical FAQ

1. What is the main difference between “Hard” and “Soft” caster tips?

2. Why do caster tips sometimes explode during startup?

3. How often should I replace my caster tips?

4. Can I use the same nozzle for 1xxx and 5xxx series alloys?

5. What is the best coating for caster tips?

6. What causes “ears” or “ridges” on the cast strip?

7. How does ADtech ensure the quality of its caster tips?

8. What is the maximum width for a single caster tip?

9. How do I prevent the nozzle from blocking during casting?

10. Why is the thermal conductivity of the tip material important?

9. Kesimpulan dan Rekomendasi

Yang rendah hati ujung kastor adalah komponen berteknologi tinggi yang menentukan profitabilitas lini pengecoran aluminium. Apakah Anda memproduksi stok foil ultra tipis atau lembaran otomotif yang kuat, interaksi antara bahan nosel dan paduan cair adalah faktor penentu kualitas.

Untuk pabrik penggilingan modern, tingkatkan ke ujung serat keramik yang diperkuat nano atau papan N17 dengan mesin presisi adalah salah satu metode yang paling hemat biaya untuk meningkatkan hasil. Dengan mengikuti protokol perawatan dan pemasangan yang diuraikan di atas-khususnya rezim pemanasan awal yang ketat-operator dapat menghilangkan cacat umum dan mencapai hasil pengecoran yang konsisten dan berkelas dunia.

ADtech tetap berkomitmen untuk memajukan metalurgi bahan habis pakai, menyediakan tip casting yang tidak hanya tahan terhadap panas tetapi juga memberikan presisi yang diperlukan untuk pasar aluminium berkinerja tinggi saat ini.