Seri Nozzle Roll Casting

Produk

PRODUK

HUBUNGI KAMI

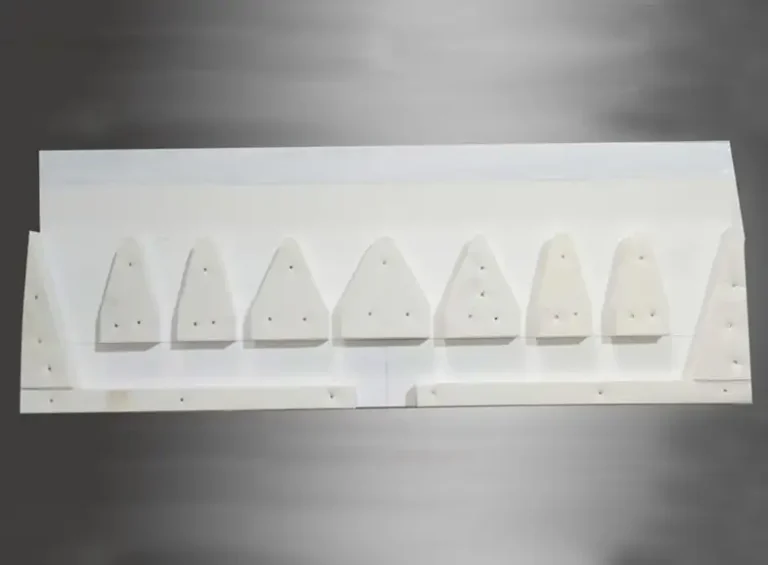

Seri Roll Casting Nozzle: terdiri dari ujung kastor, strip pengatur jarak, telinga, kotak kontrol aliran, dan corong pelampung membentuk rakitan kontrol aliran presisi yang menentukan distribusi aluminium cair, profil termal di dekat celah gulungan, dan perilaku pemadatan awal. Pemilihan material yang tepat, geometri yang akurat, toleransi perakitan yang ketat, dan pemanasan awal yang disiplin serta perawatan permukaan sangat menentukan untuk menghasilkan strip bebas cacat, meningkatkan waktu kerja, dan mengurangi pemrosesan hilir.

Gambaran umum dan konteks teknis

Pengecoran kontinu strip aluminium gulungan kembar menempatkan rakitan nosel umpan tepat di depan celah gulungan. Rakitan tersebut melakukan empat tugas yang saling terkait erat: mengalirkan logam cair secara seragam di seluruh lebar, meredam fluktuasi turbulen, menjaga keseimbangan termal di bagian depan pemadatan, dan melindungi permukaan gulungan dari abrasif yang tertanam atau serangan bahan kimia. Rakitan nosel tipikal untuk produksi strip bersifat modular, terbuat dari segmen serat keramik individual dan potongan pendukung yang bersama-sama menciptakan rongga terkontrol sebelum logam membeku pada gulungan berpendingin air.

1) Apa yang dilakukan rakitan nosel dan mengapa itu penting

Pada pengecoran strip gulungan ganda, rakitan nosel berada di antara tundish/headbox dan celah gulungan. Efeknya langsung terlihat: keseragaman aliran lokal di seluruh lebar menentukan ketebalan dan keteraturan permukaan, sementara kontrol suhu lokal menentukan awal pembekuan dan struktur butiran. Variasi apa pun dalam variabel-variabel ini diterjemahkan ke dalam cacat produk - variasi ketebalan, keretakan tepi, inklusi oksida, kekasaran permukaan, atau goresan yang tertanam dari interaksi abrasif. Oleh karena itu, rakitan nosel berfungsi baik sebagai elemen hidraulik maupun cetakan termal pendek. Ketepatan dalam pembuatannya dan kontrol yang ketat dalam penanganannya menghasilkan keuntungan terbesar dalam hasil produk dan mengurangi biaya finishing.

2) Anatomi komponen dan peran fungsional

2.1 Ujung kastor: permukaan cetakan utama

Peran. Ujung kastor menyediakan rongga cetakan yang menentukan geometri lembaran awal dan melindungi gulungan dari kontak langsung dengan logam cair bebas. Ini sering membentuk bibir bawah dan atas rongga umpan. Geometri interior ujung, bibir pintu masuk, dan talang bibir mengatur kecepatan aliran dan geser di dekat permukaan gulungan.

Konstruksi umum. Produsen biasanya menggunakan bahan komposit serat keramik atau serat alumina-silikat yang dibentuk dengan cetakan vakum atau isostatik, kemudian dikerjakan sesuai dimensi. Bahan-bahan ini memadukan konduktivitas termal yang rendah, ketahanan terhadap guncangan termal, dan pelepasan gas yang terbatas selama pemanasan. Badan ujung biasanya menerima lapisan boron nitrida (BN) tipis pada permukaan pengecoran untuk mengurangi pembasahan dan perekatan oksida.

Parameter desain yang penting.

-

lebar dan toleransi profil (mengontrol lebar dan keseragaman lembaran)

-

jari-jari dan sudut bibir (mempengaruhi geseran dan pelipatan oksida)

-

kedalaman rongga (mengontrol waktu tinggal sebelum pemadatan)

-

massa dan konduktivitas termal (mempengaruhi gradien pendinginan)

Catatan kinerja. Tersedia varian ujung yang keras dan lembut. Ujung yang keras memberikan stabilitas dimensi di bawah abrasi tetapi dapat mentransmisikan goresan gulungan. Ujung yang lembut mentolerir sedikit lekukan dan mengurangi perpindahan goresan mikro ke gulungan; pemilihan tergantung pada kekerasan gulungan dan persyaratan hasil akhir produk.

2.2 Spacer & strip: penyelarasan, jarak, dan penyetelan aliran melintang

Peran. Spacer dan strip mengatur celah internal antara pelat ujung yang berdekatan, menciptakan geometri rongga nosel yang menghasilkan profil aliran yang seragam di seluruh lebar. Mereka juga membantu dalam penyesuaian lebar secara bertahap, dan memungkinkan penggantian bagian yang aus tanpa mengubah seluruh ujung.

Bahan dan fabrikasi. Biasanya dibuat dari papan serat dengan kemurnian tinggi atau panel alumina-silikat dengan pemotongan presisi CNC. Toleransi ketebalan yang ketat sangat penting; penyimpangan kecil mengubah aliran lokal atau dapat menyebabkan panas berlebih yang terlokalisasi.

Catatan praktis. Urutan penumpukan yang benar dan pengindeksan ketebalan spacer di seluruh lebar memungkinkan operator menyetel suhu dan aliran melintang, yang sangat berharga selama transisi kelas.

2.3 Telinga: elemen penahan dan penyegelan

Peran. Telinga menjaga agar pelat ujung tetap sejajar dan diikat ke rangka penyangga. Ada dua jenis utama yang digunakan: telinga lunak dan telinga keras. Soft ear adalah sisipan yang dapat dimampatkan yang mengakomodasi ekspansi termal diferensial dan ketidaksejajaran kecil. Telinga keras memberikan dukungan yang kaku, kontrol lokasi yang lebih baik, dan cocok digunakan di mana presisi dimensi sangat penting.

Mode kegagalan. Telinga yang aus atau rusak dapat menyebabkan kebocoran rongga internal, bintik-bintik dingin, peningkatan turbulensi, dan kerusakan ujung yang terlalu dini. Pemeriksaan rutin mencegah penyimpangan perakitan.

2.4 Kotak kontrol aliran: ruang pengkondisian pendek

Peran. Kotak kontrol aliran berada di belakang atau terintegrasi dengan rakitan ujung dan melakukan pengkondisian aliran curah. Ini mengurangi denyut, memungkinkan pemisahan oksida yang lebih kasar, dan menyediakan tempat untuk keluarnya gelembung atau kontrol pelampung. Desain dapat mencakup penyekat dangkal, celah skimming ke atas, atau transisi geometris untuk mengurangi geseran.

Efek operasional. Kotak kontrol aliran yang efektif menghaluskan gangguan hidraulik dari sistem aliran tundish dan menstabilkan aliran ke dalam rongga nosel yang sempit. Geometrinya secara langsung memengaruhi kemampuan kecepatan pengecoran dan kualitas permukaan.

2.5 Pelampung & corong: pengukuran umpan dan antarmuka dengan peralatan hulu

Peran. Pelampung dan corong mengatur bagaimana logam cair memasuki kotak kontrol aliran dan, pada akhirnya, rongga nosel. Bagian tengah corong memasukkan umpan ke dalam rongga sementara elemen pelampung dapat melakukan tugas skimming atau pengukuran.

Pertimbangan desain. Pelampung sering kali menggabungkan bendung dangkal atau tepi luapan untuk memisahkan terak dan sampah; corong harus menghindari transisi tajam yang mendorong turbulensi. Dalam banyak instalasi, rakitan pelampung terintegrasi dengan elemen degassing atau filtrasi yang ditempatkan di bagian hulu.

3) Bahan, fabrikasi dan pelapisan

3.1 Bahan-bahan yang umum dan alasannya

-

Komposit serat keramik alumina-silikat. Konduktivitas termal yang rendah, ketahanan terhadap oksidasi, toleransi terhadap guncangan termal, dan kapasitas untuk pemesinan yang presisi. Paling umum untuk tip dan spacer.

-

Papan aluminium oksida dengan kemurnian tinggi. Digunakan untuk telinga keras, penyangga, atau strip yang membutuhkan ketahanan aus yang lebih tinggi.

-

Ikatan tahan api atau lapisan interlayer. Lapisan nano yang diaplikasikan pada permukaan dengan tingkat keausan tinggi mencegah perlekatan terak dan erosi partikel.

-

Cat boron nitrida (BN). Lapisan BN tipis pada permukaan kerja menurunkan pembasahan logam dan mengurangi kepatuhan oksida. Aplikasi BN merupakan hal yang rutin dilakukan dalam produksi foil dan lembaran tipis berkualitas tinggi.

3.2 Rute produksi

-

Pembentukan vakum dan sintering komposit serat pendek, diikuti dengan finishing CNC untuk kontrol dimensi.

-

Cetakan kompresi untuk telinga yang kaku atau bagian perlengkapan.

-

Pemotongan water-jet atau CNC presisi tinggi untuk spacer strip.

Produsen menekankan pada gas buang minimal selama pemanasan awal dan stabilitas dimensi pada suhu pengoperasian.

4) Pertimbangan geometri, perilaku hidraulik, dan perpindahan panas

4.1 Prinsip-prinsip desain hidraulik

-

Penurunan tekanan yang seragam di seluruh lebar. Rongga nosel harus memiliki gradien tekanan yang hampir seragam dari saluran masuk ke bibir sehingga variasi aliran dari tengah ke tepi dapat diminimalkan. Penurunan tekanan yang tidak merata menyebabkan ketebalan dan ketidakteraturan permukaan.

-

Manajemen geser di dekat bibir. Geometri bibir mengatur geseran pada antarmuka gulungan; geseran yang halus dan terkendali mengurangi pelipatan oksida dan cacat permukaan.

-

Kontrol waktu tinggal. Rongga yang lebih dalam meningkatkan waktu tinggal dan memungkinkan lebih banyak ekstraksi panas sebelum celah gulungan; ini dapat berguna untuk strip yang lebih tebal tetapi akan mempengaruhi kecepatan pengecoran.

4.2 Pertimbangan termal

-

Massa termal dan pendinginan lokal. Material tip dengan konduktivitas yang lebih rendah memberikan penyangga termal yang memperlambat ekstraksi panas di dekat rongga, yang memengaruhi lokasi depan pemadatan. Hal ini harus disesuaikan dengan kecepatan casting dan perilaku termal paduan.

-

Gradien dan tekanan termal. Temperatur yang tidak seragam di dalam ujung menghasilkan tekanan internal dan potensi delaminasi; jadwal pemanasan awal yang tepat mengurangi gradien tersebut.

5) Pemasangan, pemanasan awal, dan perawatan permukaan

5.1 Protokol pemanasan awal

Pengeringan dan pemanasan awal yang tepat akan menghilangkan air yang terserap dan kelembapan yang terikat yang dapat menyebabkan spalling yang eksplosif ketika logam cair diaplikasikan. Praktik yang umum dilakukan: pemanasan ramp yang terkendali hingga suhu sedang lalu rendam. Prosedur umum yang digunakan oleh pengecoran melibatkan pemanasan ramp hingga sekitar 250-300°C dengan periode penahanan untuk memastikan pengeringan matriks serat. Pemanasan ulang diperlukan jika komponen tetap menganggur.

5.2 Pelapisan dan pengkondisian permukaan

-

Lukisan BN. Lapisan BN yang tipis dan rata pada bagian dalam permukaan mengurangi pembasahan dan membantu pelepasan strip; aplikasikan kembali secara teratur setelah pemeriksaan.

-

Pelapisan nano pada area dengan tingkat keausan tinggi. Hal ini mengurangi penetrasi logam ke dalam serat dan menurunkan tingkat erosi.

5.3 Instalasi mekanis

-

Spesifikasi torsi dan penjepit. Gunakan nilai torsi dari pabrik untuk klip dan klem yang menahan telinga dan spacer. Pengencangan yang tidak tepat dapat menyebabkan celah, kebocoran, dan titik pelarian panas.

-

Pengindeksan dan penyelarasan. Gunakan pin penyelarasan atau perlengkapan untuk memastikan segmen ujung terpasang dengan tepat; variasi celah di seluruh lebar harus tetap berada dalam batas toleransi yang diizinkan.

6) Kontrol proses, jendela operasi yang khas, dan pemantauan online

6.1 Variabel operasi yang harus dikontrol

-

Kecepatan pengecoran. Kecepatan yang lebih cepat mengurangi waktu tinggal dan menggeser bagian depan pemadatan. Geometri dan material nosel harus sesuai dengan kecepatan target.

-

Tingkat pengiriman headbox/tundish. Harus sesuai dengan desain nosel untuk menghindari banjir atau kelaparan.

-

Celah gulungan dan pendinginan gulungan. Dikombinasikan dengan perilaku nosel, variabel-variabel ini menetapkan ketebalan strip akhir dan ukuran butir.

6.2 Alat pemantauan

-

Termokopel di dekat badan nosel. Memantau tren suhu selama start-up dan kondisi stabil.

-

Kamera inspeksi visual untuk area bibir. Mendeteksi akumulasi oksida dan erosi bibir secara dini.

-

Pengukur aliran dan transduser tekanan di bagian hulu. Memberikan umpan balik tentang penyumbatan atau denyut yang tiba-tiba.

7) Mode kegagalan umum dan pemecahan masalah

Di bawah ini adalah masalah yang sering terjadi, kemungkinan penyebabnya, dan tindakan perbaikan yang direkomendasikan.

Tabel: Mode kegagalan, akar penyebab, dan mitigasi

| Gejala yang diamati | Kemungkinan akar penyebabnya | Tindakan korektif segera | Tindakan pencegahan |

|---|---|---|---|

| Goresan permukaan berulang di sepanjang strip | Bahan abrasif ujung keras atau partikel yang tertanam, kontak ujung gulung | Ganti ujung yang aus, periksa gulungan dari tonjolan | Gunakan opsi soft-Ear, pertahankan filtrasi di bagian hulu |

| Retak tepi | Bintik-bintik dingin yang terlokalisasi atau aliran melintang yang tidak merata | Sesuaikan spacer di dekat tepi, periksa kesejajaran bibir | Audit ketebalan spacer secara teratur, pemanas tepi jika diperlukan |

| Bibir pecah atau meledak | Kelembaban di ujung, guncangan termal yang cepat | Hentikan pengecoran, biarkan dingin perlahan, panaskan kembali, dan periksa | Siklus pemanasan awal yang ketat di antara penggunaan |

| Pelipatan dan inklusi oksida | Geseran tinggi pada bibir atau saluran masuk yang bergejolak | Profil bibir yang halus, kurangi pulsa aliran | Ujung profil ulang, pasang degasser atau filter hulu |

| Keausan yang cepat pada bagian dalam ujung | Aliran abrasif berkecepatan tinggi atau erosi kimiawi | Ganti ujung, tinjau tingkat pengotor paduan | Pelapisan nano, aplikasi ulang BN, penyaringan hulu |

8) Pemeliharaan, manajemen suku cadang, dan ekonomi siklus hidup

8.1 Strategi suku cadang

-

Untuk jalur cor kontinu, simpan stok minimum bagian ujung kastor dengan panjang penuh yang setara dengan 1 hingga 3 shift produksi dari penggunaan yang diharapkan ditambah satu set ketebalan spacer standar.

-

Pertahankan inventaris telinga keras dan lunak untuk penggantian yang cepat.

8.2 Kriteria penggantian

-

Ganti bila geometri bibir menyimpang di luar toleransi, atau bila ketebalan material di tepi kerja turun di bawah residu yang ditentukan. Periksa setelah terjadi peristiwa termal yang tidak normal.

8.3 Pemicu biaya siklus hidup

-

Biaya material. Tip berlapis nano premium harganya lebih mahal, tetapi umurnya lebih panjang.

-

Waktu henti operasional. Waktu penggantian yang lebih cepat selama malam hari atau pergantian shift mengurangi produksi yang hilang. Rencanakan klem yang pas dengan cepat.

-

Energi dan sisa-sisa. Geometri ujung yang dioptimalkan mengurangi scrap dan finishing hilir.

9) Pemeriksaan kualitas, metode pemeriksaan, dan kriteria penerimaan

9.1 Tes penerimaan yang masuk

-

Pemeriksaan dimensi. Verifikasi lebar, radius bibir, kedalaman rongga, dan ketebalan spacer terhadap gambar.

-

Pemeriksaan kepadatan dan porositas. Memastikan kepadatan curah dan tidak adanya rongga besar pada bagian yang dicetak.

-

Permukaan akhir. Pastikan tidak ada retakan, delaminasi, atau residu kontaminan.

9.2 Inspeksi dalam layanan

-

Inspeksi bibir secara visual setiap shift yang dijadwalkan dan setelah pergantian kelas.

-

Pemindaian termografi untuk mendeteksi pola termal yang tidak biasa pada badan nosel.

-

Borescope atau kamera untuk pemeriksaan rongga internal jika geometri memungkinkan.

9.3 Ambang batas penerimaan (contoh umum)

-

Toleransi radius bibir: ±0,2 mm untuk kelas foil, ±0,5 mm untuk lembaran biasa.

-

Toleransi ketebalan spacer: ± 0,05 mm untuk operasi foil.

10) Catatan lingkungan, keselamatan dan penanganan

-

Jangan sekali-kali memasukkan air atau pelarut pembersih basah ke dalam komponen sebelum melakukan pemanasan awal; kelembapan yang tersisa dapat menyebabkan uap keluar saat bersentuhan dengan logam cair.

-

Kenakan APD yang sesuai selama penanganan ujung karena pecahan keramik yang rapuh dan debu BN.

-

Buanglah tip bekas pakai sesuai dengan peraturan setempat untuk limbah keramik dan refraktori; banyak pemasok yang menawarkan program daur ulang atau pengambilan kembali.

11) Daftar periksa pengadaan dan templat spesifikasi

Spesifikasi teknis minimal yang harus diminta dari pemasok

-

komposisi bahan dan sifat termal yang khas (konduktivitas, suhu kerja maksimal)

-

toleransi pemesinan dan metode pemesinan yang digunakan

-

jadwal pemanasan awal yang direkomendasikan dan produk BN yang digunakan

-

torsi pengikat perakitan yang direkomendasikan dan kompatibilitas jenis telinga

-

harapan seumur hidup untuk kecepatan pengecoran target dan keluarga paduan

-

sertifikat pengujian sampel, ketertelusuran lot produksi

Hal-hal kontrak yang harus dipenuhi

-

garansi atas cacat produksi dan akurasi dimensi

-

waktu tunggu pengiriman dan opsi pengiriman cepat darurat

-

panduan harga set cadangan pengganti dan umur simpan

12) Metrik kinerja representatif dan catatan kasus singkat

-

Peningkatan hasil panen: Set tip-spacer yang sangat cocok secara rutin mengurangi sisa tepi sebesar beberapa poin persentase pada garis pengukur tipis karena kontrol aliran melintang yang lebih baik.

-

Perpanjangan umur dengan pelapis: Operator melaporkan masa pakai tip yang lebih lama dan lebih sedikit oksida yang menggantung setelah siklus pelapisan ulang BN yang disiplin dan penggunaan lapisan nano.

13) Tabel perbandingan dan matriks spesifikasi

Tabel 1 - Fungsi komponen dan toleransi utama

| Komponen | Fungsi utama | Toleransi kritis yang umum |

|---|---|---|

| Ujung kastor | Bentuk rongga; lindungi permukaan gulungan; atur geometri bibir | lebar ± 1 mm; radius bibir ± 0,2 mm (foil) |

| Spacer & strip | Menyesuaikan kedalaman rongga dan profil melintang | ketebalan ± 0,05 mm |

| Telinga (lunak/keras) | Fiksasi; akomodasi termal | jarak pas <0,5 mm |

| Kotak kontrol aliran | Penghalusan aliran dan pemisahan oksida | sudut diffuser saluran masuk ± 2° |

| Pelampung & corong | Skimming dan umpan terpusat | tinggi luapan ± 1 mm |

Tabel 2 - Perbandingan bahan (sifat tipikal)

| Kelas material | Konduktivitas termal (jenis) | Suhu servis maksimal | Penggunaan umum |

|---|---|---|---|

| Komposit serat keramik | 0,12-0,20 W/mK | ~1200-1300°C | Ujung kastor, spacer |

| Papan alumina tinggi | 1.0-2.0 W/mK | ~1600°C | Telinga keras, penyangga |

| Lapisan BN (film tipis) | efek yang dapat diabaikan pada curah | stabil hingga 1000°C | pengurangan pembasahan |

Sumber: catatan teknis produsen dan halaman produk.

14) Pertanyaan yang sering diajukan

-

Apa yang membedakan ujung kastor keras dengan ujung lunak dan mana yang harus saya pilih?

Ujung keras bersifat kaku dan tahan terhadap abrasi; ujung ini dipilih untuk lini produksi yang mengutamakan stabilitas dimensi dan gulungan dikeraskan untuk mengurangi keausan kontak. Soft tip sedikit memampat di bawah beban, memberikan penyangga yang dapat mengurangi perpindahan goresan mikro dari tepi ujung yang rapuh ke permukaan gulungan. Pilih ujung keras untuk geometri stabil volume tinggi dan ujung lunak di mana kualitas hasil akhir gulungan sangat penting. -

Apakah pelapisan boron nitrida diperlukan?

Pelapisan BN rutin dilakukan untuk produksi foil dan pengukur tipis karena keterbasahannya yang rendah. Untuk nilai lembaran yang lebih tebal, beberapa operator melewatkan BN tetapi melapisi permukaan bibir kunci untuk membatasi kepatuhan oksida. Ikuti rekomendasi pemasok untuk ketebalan lapisan dan frekuensi aplikasi ulang. -

Seberapa sering ketebalan spacer harus diaudit?

Minimal melakukan audit spacer secara menyeluruh selama setiap pemadaman pemeliharaan preventif dan melakukan pengecekan langsung pada saat top-of-shift untuk lini yang memproduksi produk kelas foil. Penyimpangan ketebalan yang kecil dapat menyebabkan penipisan tepi yang terukur. -

Jadwal pemanasan awal apa yang mencegah spalling tip yang eksplosif?

Pendekatan konservatif yang landai hingga sekitar 250-300°C dengan perendaman terkontrol untuk mengeringkan alas serat. Hindari guncangan termal yang tiba-tiba dan panaskan kembali komponen yang telah didiamkan. Literatur produsen memberikan tingkat ramp yang tepat untuk bahan tertentu. -

Dapatkah geometri nozzle disetel untuk meningkatkan kecepatan casting?

Ya, keseimbangan antara kedalaman rongga, geometri bibir, dan pengkondisian aliran hulu memungkinkan beberapa jalur mencapai kecepatan casting yang lebih tinggi. Namun kecepatan yang lebih tinggi mengurangi waktu tinggal untuk pemadatan dan menempatkan lebih banyak permintaan pada pendinginan hilir. -

Bagaimana cara mendeteksi delaminasi internal secara dini?

Pencitraan termal dan pemeriksaan borescope secara berkala dapat membantu. Delaminasi sering kali pertama kali muncul sebagai bercak panas atau dingin yang terlokalisasi selama operasi. -

Apa saja peluang retrofit yang umum untuk rakitan ujung yang lebih tua?

Meningkatkan ke spacer presisi, menambahkan kotak kontrol aliran modern, atau menggunakan BN yang lebih baik dan pelapis nano adalah retrofit yang umum dilakukan yang menghasilkan manfaat kualitas dan waktu kerja yang cepat. -

Apakah ada pertimbangan yang bergantung pada paduan?

Ya. Paduan dengan titik leleh rendah memiliki fluks oksida yang lebih tinggi dan membutuhkan penyaringan yang lebih kuat. Paduan yang mengandung magnesium atau silikon tinggi dapat meningkatkan laju erosi dan membutuhkan bahan atau lapisan yang lebih keras. -

Bagaimana cara mengurangi lipatan oksida pada bibir?

Profil bibir yang halus, mengurangi perubahan geometri yang tiba-tiba di bagian hulu, mengontrol kecepatan aliran, dan mempertahankan suhu yang stabil di seluruh lebar. Degassing dan penyaringan di bagian hulu juga membantu. -

Apa yang harus diminta oleh pengadaan dalam sertifikat uji?

Komposisi bahan, densitas, lembar pengukuran dimensi, dan penelusuran batch produksi. Juga minta instruksi pemanasan awal dan penanganan yang direkomendasikan.

15) Ringkasan akhir dan langkah pertama yang direkomendasikan untuk pengecoran

Rakitan nosel bukanlah bahan habis pakai pasif, tetapi merupakan elemen kontrol yang sangat penting untuk kastor strip gulungan ganda. Untuk mewujudkan produksi yang stabil dan dapat diulang serta meminimalkan cacat, operator harus mengupayakan program terintegrasi yang berisi: pemilihan material dan pemasok yang cermat; pemanasan awal yang disiplin dan aplikasi BN; kontrol toleransi yang ketat untuk spacer dan ear; pemeriksaan rutin dengan alat bantu termal dan visual; dan kit cadangan yang telah diotorisasi sebelumnya yang disesuaikan dengan kecepatan lini. Kombinasi material yang tepat, geometri yang benar, dan penanganan yang proaktif menghasilkan keseimbangan terbaik antara hasil akhir permukaan, kecepatan pengecoran, dan total biaya kepemilikan.