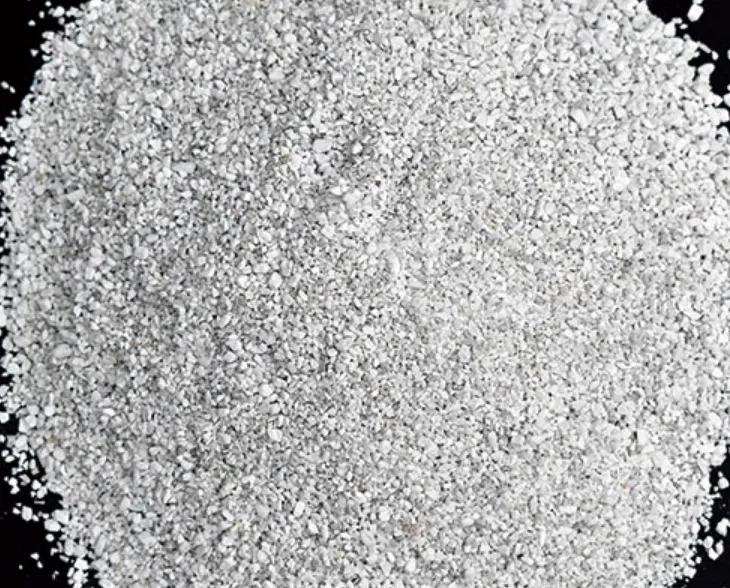

AdTech Aliran Granular adalah fluks pengolahan bebas debu dan rendah higroskopis yang dirancang untuk mengurangi kerugian logam, menghilangkan porositas terkait hidrogen, dan memudahkan penambahan otomatis dan konsisten di pabrik pengecoran aluminium modern. Dibandingkan dengan bubuk dan serpihan, fluks granular yang diukur dengan tepat memberikan pemanfaatan efektif yang lebih tinggi (>90%), debu di tempat kerja minimal, dan penyimpanan yang stabil — menghasilkan lelehan yang lebih bersih, penolakan yang lebih sedikit, dan integrasi yang lebih mudah dengan sistem injeksi fluks (sub-permukaan).

1. 10 masalah utama dalam pengolahan aluminium dan bagaimana fluks granular mengatasi masalah tersebut.

Nyeri 1. Kerugian logam tinggi (aluminium dalam jumlah besar terperangkap dalam endapan)

Masalahnya: Bubuk fluks dan pembentukan slag yang tidak rapi menjebak aluminium dalam jumlah signifikan di dalam dross, meningkatkan kerugian logam dan biaya per kilogram produk cor.

Mengapa hal itu terjadi: Kontrol pencelupan yang buruk dan adhesi antarmuka yang tinggi antara slag dan aluminium menyebabkan “dross basah” yang membawa logam saat pengangkatan slag.

Larutan aliran granular: AdTech granular flux mengubah energi antarmuka antara lapisan oksida/slag dan aluminium cair, sehingga slag membentuk lapisan “kering” yang rapuh dan terlepas dengan bersih. Granul menembus dan bereaksi dalam cairan untuk membentuk fase slag dengan daya basah rendah, mengurangi berat logam terperangkap dan dross. Hasil: kerugian logam per siklus lebih rendah dan pembersihan lebih cepat. (Data kinerja: pemanfaatan efektif tipikal meningkat dari ~70–85% (bubuk) hingga >90–95% untuk butiran yang diformulasikan dengan baik dalam kondisi operasi yang setara).

Nyeri 2. Tingkat hidrogen tinggi → lubang kecil, porositas, limbah

Masalahnya: Hidrogen terlarut dalam aluminium cair menyebabkan porositas (lubang kecil) pada coran, yang merusak hasil produksi dan sifat mekaniknya.

Mengapa hal itu terjadi: Kelembaban, bahan muatan yang mengandung hidrogen, atau komponen fluks higroskopis dapat memperkenalkan H2 ke dalam lelehan; fluks bubuk dapat memperparah hal ini dengan membawa kelembaban yang teradsorpsi ke dalam bak.

Larutan aliran granular: Granul AdTech diproduksi dengan penyerapan kelembapan yang sangat rendah dan formulasi yang dikontrol ketat, sehingga menghasilkan penyerapan air minimal. Morfologi partikelnya mengurangi luas permukaan yang tersedia untuk menyerap kelembapan, dan komponen aktif di dalam granul berfungsi untuk menumbuhkan dan mengapungkan hidrogen sebagai gelembung mikro yang dihilangkan melalui sirkulasi di bawah permukaan dan pengangkatan. Dalam praktiknya, hal ini membantu mengurangi pembacaan hidrogen (untuk banyak pengguna) dari sekitar 0,20–0,25 mL/100 g menjadi sekitar 0,10 mL/100 g atau lebih rendah saat dikombinasikan dengan degassing — tingkat yang terkait dengan risiko porositas yang jauh lebih rendah.

Nyeri 3. Debu, kesehatan pekerja, dan kepatuhan lingkungan

Masalahnya: Bahan pengisi berbentuk bubuk menghasilkan debu udara (PM2.5/PM10) dan uap yang berpotensi mengiritasi saat penambahan, menyebabkan paparan kerja dan keluhan lingkungan.

Mengapa hal itu terjadi: Partikel halus dapat terlepas ke udara selama penanganan dan pemberian pakan; reaksi peleburan yang tidak sempurna dapat menghasilkan asap yang dapat diukur.

Larutan aliran granular: Bentuk granular menghilangkan sebagian besar debu yang terlepas selama penanganan manual dan otomatis. Proses granulasi dan penyaringan AdTech menghasilkan material dengan kandungan debu rendah (>95% butiran, <5% batas partikel halus yang mudah hancur) yang memenuhi harapan lingkungan di lantai pabrik modern dan membantu pabrik mencapai target emisi dan kebersihan yang sesuai dengan ISO 14001.

Nyeri 4. Penumpukan pada dinding tungku memperpendek umur lapisan pelindung.

Masalahnya: Penempelan yang kuat dari slag atau residu lengket mengurangi umur pakai lapisan tungku dan meningkatkan waktu henti pemeliharaan.

Mengapa hal itu terjadi: Beberapa jenis kimia fluks membentuk lapisan yang kuat yang menempel pada bahan tahan api pada suhu operasi.

Larutan aliran granular: AdTech menyediakan solusi khusus Bahan pembersih dinding berbentuk butiran yang secara kimia melemahkan antarmuka antara slag dan bahan tahan api, sehingga memfasilitasi pelepasan bersih daripada pengikisan abrasif. Hasilnya adalah pengikisan mekanis yang lebih sedikit dan masa pakai bahan tahan api yang lebih lama.

Nyeri 5. Penyumbatan atau jembatan pada pengumpan fluks otomatis

Masalahnya: Jembatan material bubuk atau material yang tidak terukur dengan baik di dalam hopper, choke, atau feeder sekrup menyebabkan gangguan dan memerlukan pembersihan manual.

Mengapa hal itu terjadi: Distribusi ukuran partikel yang luas, bentuk yang tidak teratur, dan tingkat keretakan yang tinggi menyebabkan pembentukan partikel halus dan jembatan.

Larutan aliran granular: Kontrol grading yang ketat (PSD sempit) ditambah morfologi partikel dari bulat ke bulat-bulat mempertahankan aliran yang baik untuk sistem pengumpanan pneumatik atau mekanik yang berkelanjutan. Granul AdTech dirancang untuk sesuai dengan mesin injeksi fluks umum dan memiliki peringkat friabilitas rendah untuk bertahan selama pengangkutan dan pengumpanan sekrup.

Nyeri 6: Asap berlebihan / emisi yang tidak sesuai standar selama proses pengolahan.

Masalahnya: Batasan emisi lokal atau target keberlanjutan korporasi mengenakan sanksi terhadap asap yang terlihat atau uap fluorinasi.

Mengapa hal itu terjadi: Beberapa fluks menggunakan komponen yang mudah menguap atau sangat reaktif yang menghasilkan lebih banyak gas yang terlepas selama dekomposisi.

Larutan aliran granular: Seri ramah lingkungan AdTech menggunakan formula berfluorinasi dengan volatilitas rendah dan kandungan organik minimal untuk mengurangi emisi yang terlihat; dikombinasikan dengan injeksi bawah permukaan dan sistem penangkapan kantong/penutup modern, emisi asap dan emisi yang tidak terkendali dikurangi untuk memenuhi peraturan situs yang lebih ketat.

Nyeri 7. Partikel non-logam tetap ada, menyebabkan retakan dan penyumbatan filter.

Masalahnya: Oksida berskala mikron dan inklusi lainnya bertahan selama proses pemurnian dan kemudian menyebabkan kerusakan pada alat cetak injeksi atau filter keramik blok.

Mengapa hal itu terjadi: Bubuk atau serpihan yang bersifat dangkal akan mengapung dengan cepat dan tidak menembus lapisan cair di mana inklusi mikro dapat terperangkap.

Larutan aliran granular: Butiran yang berukuran tepat tenggelam dan hancur di bawah permukaan, memungkinkan komponen aktif untuk menyerap secara kimia dan menangkap partikel berukuran mikron. Hal ini mengurangi beban filter dan meningkatkan integritas produk akhir.

Nyeri 8: Keracunan natrium saat memurnikan paduan logam dengan kandungan magnesium tinggi

Masalahnya: Kontaminasi natrium dari beberapa fluks dapat menyebabkan reaksi merugikan pada paduan magnesium (keracunan natrium).

Mengapa hal itu terjadi: Garam yang mengandung natrium dalam formulasi fluks tradisional dapat berinteraksi secara tidak menguntungkan dengan kimia paduan.

Larutan aliran granular: Teknologi Periklanan Pilihan butiran tanpa natrium Menggantikan fluorida berbasis natrium dengan alternatif yang kompatibel untuk menghindari transfer natrium sambil mempertahankan kontrol deoksidasi dan pelumasan. Hal ini sangat berguna dalam pengolahan paduan logam yang mengandung magnesium tinggi.

Nyeri 9: Aliran sisa tidak meleleh sepenuhnya, meninggalkan inklusi.

Masalahnya: Lelehan fluks yang tidak lengkap meninggalkan residu yang mungkin terbawa ke dalam produk cor.

Mengapa hal itu terjadi: Titik leleh yang salah atau komposisi heterogen yang mengalami dekomposisi daripada meleleh dengan bersih.

Larutan aliran granular: AdTech menyesuaikan rentang titik leleh (jendela titik leleh) sehingga butiran meleleh sepenuhnya dan bereaksi dalam rentang suhu pabrik yang umum; kontrol kualitas memastikan perilaku pelelehan sesuai dengan set point tungku untuk menghindari partikel sisa.

Nyeri 10: Kapasitas rendah / penakaran manual yang tidak merata menyebabkan variabilitas

Masalahnya: Penambahan dosis secara manual tidak konsisten; operator seringkali menambahkan terlalu banyak atau terlalu sedikit fluks, yang mengganggu konsistensi hasil.

Mengapa hal itu terjadi: Variabilitas manusia dan kontrol proses yang buruk.

Larutan aliran granular: Aliran granular terintegrasi dengan sistem otomatis. injeksi fluks Stasiun dan pengumpan volumetrik untuk menstandarkan penakaran berdasarkan massa lelehan (Q = M × R × K), secara signifikan meningkatkan konsistensi antar batch dan mengurangi ketergantungan pada operator.

Minta Penawaran Harga Pabrik yang Kompetitif untuk Fluks Granular

2. Prinsip kimia di balik pemurnian fluks granular

Penghilangan oksida dan peran fluorida / klorida

Sebagian besar fluks pengolahan komersial merupakan campuran klorida, fluorida, dan garam aditif. Garam fluorida (misalnya, cryolite Na₃AlF₆, CaF₂) membantu pelarutan oksida dan pembentukan slag dengan bereaksi dengan Al₂O₃ permukaan dan mengubah sifat basah antarmuka. Motif reaksi yang disederhanakan yang sering disebutkan dalam literatur meliputi pertukaran fluorida-oksida seperti:

6 NaF + Al₂O₃ → 2 AlF₃ + 3 Na₂O

atau bentuk seimbang yang melibatkan variasi cryolite yang membentuk kompleks fluorida aluminium yang larut dalam fluks. Reaksi-reaksi ini mengurangi adhesi oksida dan memungkinkan fragmen oksida diserap ke dalam fase slag yang kurang basah untuk dihilangkan. Sumber-sumber peer-reviewed mendokumentasikan campuran fluorida/klorida sebagai tulang punggung fungsional kimia fluks pemurnian.

Catatan: Formulasi yang tepat merupakan rahasia dagang; persamaan di atas merupakan ilustrasi stoikiometrik yang disederhanakan tentang bagaimana spesies fluorida berinteraksi dengan Al₂O₃ untuk membentuk kompleks fluorida yang larut dalam fluks dan garam yang mengandung oksigen.

Mekanisme penghilangan hidrogen (interaksi penghilangan gas)

Penghilangan hidrogen adalah proses gabungan nukleasi + flotasi Proses: Komponen aliran aktif (dan gas penghilang gas) menciptakan situs nukleasi dan gelembung mikro di mana hidrogen terlarut (H₂) terpisah dari cairan (H_{liquid} → H_{bubble}). Setelah hidrogen berada dalam gelembung, aliran cairan dan gaya apung mengangkut gelembung ke permukaan, di mana mereka melarikan diri atau diserap ke dalam slag yang mengandung aliran. Kimia butiran yang tepat membantu menciptakan populasi situs nukleasi yang stabil dan mengurangi masuknya air, sehingga membatasi sumber hidrogen terlarut.

3. Daftar periksa ahli pengadaan: cara menghindari kesalahan saat membeli fluks granular

Pemeriksaan visual (Penampilan): Warna seragam, tanpa partikel halus berlebihan. Jika partikel halus terlihat melebihi 5% berdasarkan volume, tolak atau minta penyaringan tambahan/batch dengan partikel halus rendah. Partikel halus dapat meningkatkan risiko PM2.5.

Kekerasan / keretakan (Uji meja sederhana): Gosok sampel antara jari atau jatuhkan dari ketinggian kecil; butiran yang baik mempertahankan bentuknya — pecahan berlebihan → kandungan partikel halus yang tinggi selama pengumpanan dan kinerja yang buruk.

Bau (Uji kotoran): Tidak ada bau amonia/klorin yang tajam pada suhu kamar. Bau yang kuat menunjukkan reaktan berkualitas rendah atau kelebihan kelembapan.

Uji kelembaban / higroskopisitas: Paparkan sampel kecil yang tertutup rapat dalam kelembaban udara tinggi selama 24 jam. Penggumpalan atau pengeringan yang signifikan menunjukkan pengeringan dan penyimpanan yang tidak memadai; bahan-bahan tersebut dapat menyebabkan perebusan/percikan yang hebat saat ditambahkan ke aluminium. Petunjuk pabrik sering kali menentukan kemasan tertutup dan kondisi penyimpanan yang direkomendasikan.

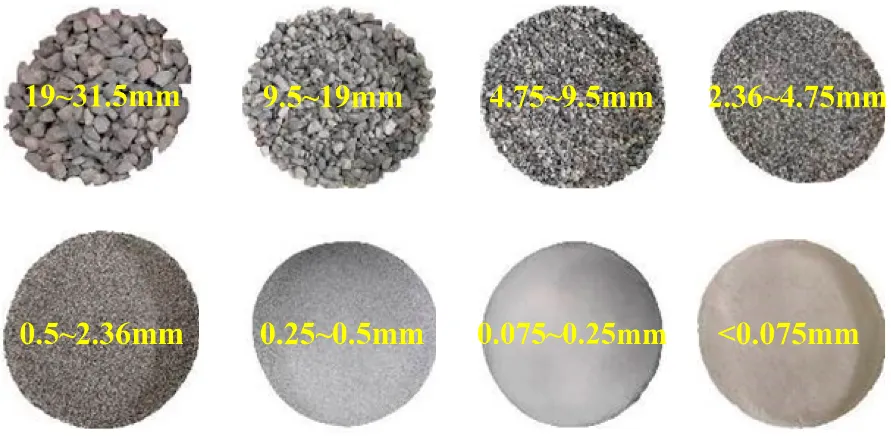

Distribusi ukuran partikel (Laboratorium): Minta PSD (analisis saringan) untuk memastikan fraksi butiran sesuai dengan spesifikasi injektor/pengumpan Anda (misalnya, 0,8–3,2 mm atau lebih ketat tergantung pada peralatan). PSD yang lebih sempit meningkatkan kelancaran pengumpanan dan interaksi lelehan yang konsisten.

Spesifikasi kimia dan ketidakhadiran natrium (jika diperlukan): Untuk paduan logam dengan kandungan magnesium tinggi, mintalah sertifikat formulasi bebas natrium.

Sertifikat & sistem mutu: ISO 9001 untuk Pengendalian Kualitas (QC), ISO 14001 untuk Manajemen Lingkungan, dan Lembar Data Keselamatan Bahan (MSDS) merupakan persyaratan dasar.

Protokol pengambilan sampel dan uji coba: Minta untuk melakukan uji coba skala kecil, pengujian hidrogen dan inklusi (Penguji Hidrogen, perbandingan berat filter), serta metrik inspeksi refraktori sebelum dan setelah.

4. Granular vs Bubuk vs Serpihan: Tabel Perbandingan Teknis

Di bawah ini adalah tabel perbandingan ringkas (format HTML) untuk insinyur dan tim pengadaan agar dapat disalin/ditempelkan ke dalam RFP internal atau spesifikasi teknis.

| Karakteristik | Aliran Granular (AdTech) | Bubuk Fluks | Serpihan / Lembaran Fluks | Catatan |

|---|---|---|---|---|

| Pemanfaatan yang efektif | > 90% (tipe) | 70% – 85% | 60% – 80% | Granul menembus dan bereaksi dalam cairan; bubuk memiliki kerugian yang lebih tinggi. |

| Debu / partikel halus di tempat kerja | Sangat rendah (bebas debu) | Tinggi (pembentukan debu) | Sedang | Granul meningkatkan keselamatan pekerja dan mengurangi emisi. |

| Kompatibilitas pengumpan otomatis | Ideal | Seringkali menghalangi | Membutuhkan desain pakan khusus | Bentuk partikel + PSD penting |

| Umur simpan | 12 bulan atau lebih (kering, tertutup rapat) | ≈6 bulan (higroskopis) | 6–12 bulan | Granul lebih tahan terhadap kelembapan. |

| Dampak lingkungan | Asap yang tidak terlihat / debu yang sedikit | Peningkatan pembentukan debu dan asap | Variabel | Granul yang dirancang khusus untuk emisi rendah |

(Nilai-nilai di atas merupakan rentang perbandingan representatif; kinerja pengguna akhir bergantung pada kondisi pabrik, praktik peleburan, dan peralatan. Lihat referensi industri mengenai keunggulan fluks granulasi.)

Periksa Ketersediaan dan Harga Stok Granular Flux

5. Integrasi dengan otomatisasi skala besar: pedoman sistem injeksi fluks dan penyemprotan

Parameter injeksi fluks tipikal & catatan peralatan

Sebagian besar mesin injeksi fluks modern beroperasi dengan Tekanan gas dalam rentang 0,1–0,4 MPa (1–4 bar) Tergantung pada model dan desain feeder; banyak unit yang umum dijual mencantumkan tekanan gas pemurnian yang direkomendasikan sebesar 0,1–0,4 MPa dan laju aliran gas dalam rentang 100–250 L/menit. Injektor aliran bawah permukaan tersedia dalam versi portabel dan tetap; pastikan kompatibilitas dengan ukuran butiran dan jenis feeder.

Gas pembawa yang direkomendasikan dan pengendalian kelembaban: Gunakan nitrogen (N₂) atau argon (Ar) berkemurnian tinggi sebagai gas pembawa/penggerak. Untuk keandalan jangka panjang dan menghindari penggumpalan akibat kelembapan di dalam saluran, gunakan nitrogen berkemurnian tinggi dengan titik embun jauh di bawah suhu lingkungan normal — sistem pasokan berkemurnian tinggi dapat mencapai titik embun sekitar −60 hingga −70°C untuk pengendalian kelembapan trace saat diperlukan oleh sistem penanganan bubuk. Titik embun yang rendah mengurangi risiko kondensasi dan penggumpalan partikel di dalam saluran pneumatik dan hopper.

Rumus dosis praktis (lantai pabrik):

Q=M×R×K

Di mana:

-

QQQ = Massa fluks yang akan ditambahkan (kg)

-

MMM = Massa aluminium cair (kg)

-

RRR = laju penambahan dasar (wt.% — tergantung pada paduan dan kontaminasi)

-

KKK = koefisien cadangan/limbah (biasanya 1,0–1,2 tergantung pada kerugian yang diperkirakan dan proses)

Catatan tentang saluran pneumatik & filtrasi: Gunakan selang yang halus dan tahan abrasi, jaga agar panjang selang tetap pendek untuk menghindari jembatan, dan sertakan pemantauan titik embun di hulu injektor. Banyak pabrikan injektor fluks menerbitkan rentang PSD dan tekanan yang direkomendasikan — gunakan lembar spesifikasi mereka sebagai panduan utama.

6. Standar dan pertimbangan kepatuhan global

-

Standar industri: Asosiasi Aluminium (AA) menetapkan standar industri dan pedoman yang relevan dengan paduan logam, proses, dan bahan; pastikan untuk memeriksa standar AA dan persyaratan regulasi regional Anda terkait emisi dan paparan di tempat kerja. Dokumen kimia fluks dan MSDS (Material Safety Data Sheet) sangat penting selama audit.

-

Batas lingkungan: Banyak pabrik pengecoran kini tunduk pada batas emisi lokal yang lebih ketat dan batas paparan pekerja; disarankan untuk menggunakan produk granular berdebu rendah guna mengurangi risiko partikel halus (PM).

-

Penyimpanan & penanganan: Butiran fusi non-higroskopis (dibandingkan dengan bubuk higroskopis) secara signifikan mengurangi masalah penyimpanan; namun, simpan dalam wadah tertutup, pada suhu moderat dan kelembaban relatif rendah sesuai petunjuk pemasok.

7. Ringkasan kasus berbasis data

Skenario (pabrik yang dianonimkan): Sebuah pabrik peleburan billet aluminium Tier-1 dengan 500 karyawan beralih dari fluks bubuk ke fluks granular AdTech ditambah injeksi bawah permukaan dan penghilangan gas. Selama periode pengujian terkontrol selama 6 bulan:

-

Hidrogen (dengan pengujian tarik panas / penguji hidrogen): Nilai dasar 0,25 mL/100 g → stabil pada 0,10 mL/100 g setelah penerapan langkah-langkah gabungan.

-

Peristiwa penyumbatan filter: Dibuat lebih sedikit oleh 60% (lebih sedikit pengecoran yang gagal).

-

Konsumsi fluks: Aliran massa bersih berkurang sebesar ≈18% akibat peningkatan utilisasi.

-

Jumlah dross per ton: berkurang sebesar ≈12% (lebih sedikit logam yang terlarut).

8. Fluks Butiran & Pemurnian Otomatis: Pertanyaan Umum Tingkat Lanjut

1. Apakah fluks granular cocok untuk paduan 6061?

2. Bagaimana cara mengetahui kapan proses deslagging atau pemurnian selesai?

3. Dapatkah fluks granular digunakan dengan injektor fluks otomatis?

4. Kondisi penyimpanan apa yang direkomendasikan untuk fluks granular?

5. Bagaimana cara menangani fluks di iklim dengan kelembapan tinggi?

6. Apakah butiran mengurangi debu dan asap dibandingkan dengan serbuk tradisional?

7. Apakah fluks granular lebih aman bagi operator pengecoran?

8. Apakah fluks granular akan mempengaruhi kimia paduan akhir?

9. Berapa banyak fluks granular yang harus saya tambahkan per batch?

10. Dapatkah fluks granular menghilangkan oksida ultra-halus yang menghalangi filter?

9. Kesalahan umum dan cara menghindarinya

-

Kesalahan: Menggunakan spesifikasi bubuk dan pengaturan feeder untuk butiran (atau sebaliknya).

Perbaiki: Standarkan pemeriksaan PSD dan sesuaikan geometri hopper/feed dengan material. -

Kesalahan: Mengabaikan titik embun gas pembawa.

Perbaiki: Pantau titik embun gas; usahakan titik embun yang rendah saat menangani bubuk/granul untuk pipa panjang. -

Kesalahan: Mengandalkan penghilangan slag secara visual saja.

Perbaiki: Gabungkan pengukuran hidrogen dan penilaian filter untuk memvalidasi proses pengolahan.

Hubungi kami untuk mendapatkan penawaran harga fluks granular dalam waktu 24 jam.

10. Contoh parameter teknis/fisik

| Parameter | Nilai Tipikal (AdTech Granular) | Metode Uji |

|---|---|---|

| Rentang ukuran partikel | 0,85 – 3,15 mm (dapat disesuaikan) | Analisis saringan (ASTM E11) |

| Kepadatan massal | 1,6 – 1,9 g/cm³ | EN 1097 / Pengawasan Kualitas Pemasok |

| Jendela pelelehan / reaksi | 520 – 750 °C (tergantung formulasi) | DTA / pemasok TGA |

| Partikel halus <75 mikrometer | <5% berat. | Saringan / difraksi laser |

| Kelembaban (sebagaimana dikemas) | <0,21 TP3T (disarankan) | Kerugian akibat pengeringan (ISO) |

| Kelas higroskopis | Rendah | Uji penyimpanan 24 jam pada kelembaban relatif tinggi |

| Umur simpan tipikal (terbungkus rapat) | 12 bulan atau lebih | Spesifikasi pemasok |

11. Rekomendasi akhir & langkah selanjutnya untuk tim teknik

-

Lakukan uji coba terkontrol: Uji coba selama 2–4 minggu dengan pengujian hidrogen, perbandingan berat filter, dan pemantauan massa dross. Termasuk inspeksi bahan tahan api sebelum dan setelah uji coba.

-

Sesuaikan PSD dengan peralatan injeksi: Bagikan model injektor atau feeder Anda kepada AdTech untuk mendapatkan spesifikasi granula yang direkomendasikan. Banyak injektor beroperasi pada tekanan 0,1–0,4 MPa; ikuti panduan PSD dari vendor.

-

Mengontrol kelembaban gas pembawa: Pantau titik embun pada garis N₂/Ar (pasokan berkemurnian tinggi harus mencapai titik embun rendah; untuk penanganan yang ketat, targetkan pengendalian kelembaban jejak dekat −60°C untuk sistem yang sensitif).

-

Dokumen KPI: Hidrogen (mL/100g), frekuensi penyumbatan filter, massa endapan per ton, konsumsi fluks (kg/t), dan pengukuran partikel halus (PM) di tempat kerja.