Getaran ultrasonik yang diterapkan pada aluminium cair adalah metode yang sangat efektif untuk menghilangkan hidrogen terlarut dan mengurangi oksida yang terperangkap, menghasilkan coran yang lebih padat dan lebih sedikit cacat porositas; ketika dipasang dengan benar dan disetel untuk paduan, volume leleh, dan irama penuangan, perawatan lelehan ultrasonik dapat mempersingkat waktu pemrosesan, menurunkan ketergantungan pada fluks kimia, dan melengkapi teknik degassing konvensional, memberikan manfaat metalurgi yang dapat direproduksi untuk pengecoran aluminium.

Perspektif sejarah dan kontribusi Meek

Degassing ultrasonik untuk paduan aluminium muncul dari laboratorium dan penelitian terapan pada akhir abad ke-20 dan awal abad ke-21. Salah satu karya penting adalah oleh TT Meek dan rekan-rekannya, yang mengevaluasi getaran ultrasonik yang diterapkan langsung pada A356 cair dan paduan terkait serta mengukur kinerja degassing dalam kondisi yang terkendali. Eksperimen Meek dan makalah berikutnya menetapkan bahwa ultrasound daya dapat mempercepat penghilangan hidrogen dan mengubah perilaku gelembung dalam lelehan, membentuk dasar untuk sistem skala pilot dan komersial di kemudian hari.

Karya Meek sering dikutip sebagai titik bukti dalam literatur industri karena merupakan salah satu yang pertama kali menyajikan data sistematis tentang parameter ultrasonik, volume lelehan, dan tingkat hidrogen pasca-perawatan. Penelitian selanjutnya dibangun di atas fondasi tersebut dan mengeksplorasi bagaimana frekuensi, amplitudo, dan gabungan strategi vakum atau pembersihan mempengaruhi hasil.

Mengapa hidrogen dan inklusi penting dalam pengecoran aluminium

Hidrogen sangat mudah larut dalam aluminium cair dan kelarutannya menurun tajam selama pemadatan. Gas terlarut berinti menjadi gelembung yang tetap terperangkap sebagai porositas di bagian cor. Pori-pori ini mengurangi umur kelelahan, menurunkan keuletan dan dapat menyebabkan tingkat penolakan pada komponen presisi. Inklusi non-logam seperti oksida dan potongan sampah bertindak sebagai inisiator retakan dan sumber cacat permukaan dan juga mempercepat erosi pada perangkat keras penyaringan dan degassing. Oleh karena itu, mengontrol beban hidrogen dan partikulat sebelum pengisian cetakan merupakan hal yang penting untuk menghasilkan coran yang baik dan menurunkan total biaya produksi.

Metrik kualitas utama yang dipantau oleh pengecoran meliputi kandungan hidrogen dalam ppm, indeks Reduced Pressure Test (RPT), peta porositas sinar-X, dan jumlah inklusi dari metalografi. Strategi degassing yang secara andal mengurangi ppm hidrogen dan menurunkan jumlah inklusi menghasilkan lebih sedikit perbaikan, siklus pemesinan yang lebih pendek, dan tingkat penerimaan pelanggan yang lebih baik.

Mekanisme fisik di balik degassing ultrasonik

Ultrasonografi memengaruhi logam cair melalui tiga fenomena fisik utama: kavitasi, aliran akustik, dan agitasi mekanis lelehan. Memahami hal ini sangat penting untuk mendesain dan menyetel peralatan.

Perilaku kavitasi dan gelembung gas

Ketika klakson atau probe ultrasonik (biasanya beroperasi sekitar 20 kHz untuk sistem industri) memancarkan suara berintensitas tinggi ke dalam aluminium cair, siklus tekanan bolak-balik menciptakan rongga uap dan gas mikroskopis. Gelembung kavitasi terbentuk, tumbuh, dan kemudian runtuh dengan keras. Kavitasi transien ini menghasilkan lingkungan mikro bertekanan tinggi dan bersuhu tinggi yang terlokalisasi, mendorong penggabungan gas terlarut, dan mendorong molekul hidrogen kecil untuk berdifusi ke dalam gelembung yang sedang tumbuh yang kemudian naik ke permukaan rendaman. Efek bersihnya adalah percepatan pembuangan hidrogen terlarut dan gas-gas yang terperangkap.

Streaming akustik dan transportasi massal

Medan ultrasonik menghasilkan aliran yang stabil yang dikenal sebagai aliran akustik. Aliran ini mengangkut gelembung dan inklusi ke permukaan bebas atau ke daerah di mana pengapungan dan skimming dapat terjadi. Aliran akustik meningkatkan luas permukaan pertukaran efektif antara inti gas dan lelehan curah dan juga membantu melepaskan oksida mikroskopis dari volume lelehan sehingga dapat dihilangkan.

Interaksi dengan inklusi dan film pembasah

Tegangan osilasi dan pengaliran mikro dari rongga yang runtuh membantu memecah lapisan oksida dan mendorong penggabungan inklusi. Ketika inklusi dibasahi oleh logam, kavitasi dapat melepaskannya dan membuatnya tersedia untuk pengapungan atau penyaringan. Inilah salah satu alasan mengapa ultrasound cenderung meningkatkan tidak hanya metrik hidrogen tetapi juga jumlah inklusi dan kualitas permukaan pengecoran.

Jenis peralatan dan konfigurasi industri

Peralatan degassing ultrasonik umumnya terbagi dalam beberapa kategori berdasarkan bagaimana ultrasound diperkenalkan, skala lelehan yang diolah dan apakah unit tersebut digunakan secara mandiri atau dikombinasikan dengan teknik degassing lainnya.

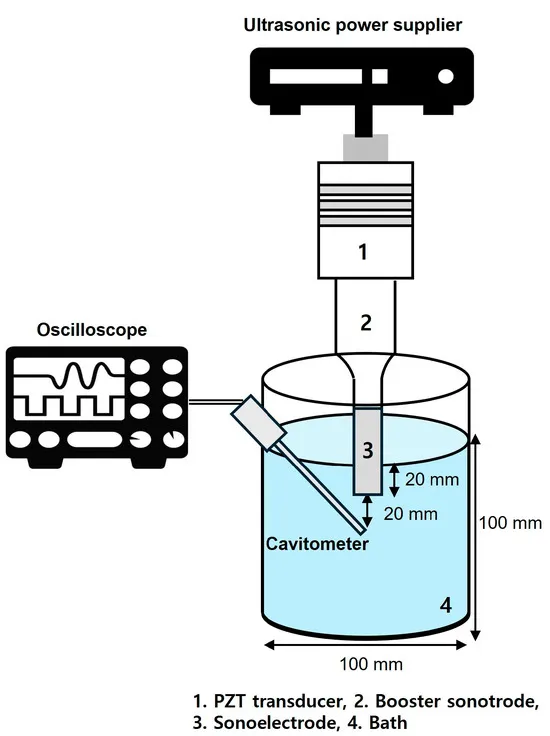

Sistem probe pencelupan langsung

Probe titanium atau sonotrode dicelupkan ke dalam lelehan dan digerakkan oleh generator melalui penguat dan transduser. Sistem kontak langsung biasa digunakan untuk volume lelehan statis dan instalasi skala pilot. Probe biasanya memiliki frekuensi 20 kHz untuk aluminium guna menyeimbangkan intensitas kavitasi dan ketahanan mekanis. Desain probe industri menggunakan titanium bermutu tinggi atau grafit berlapis untuk menahan korosi dan erosi.

Sistem tidak langsung atau yang dipasang di kapal

Ultrasonografi digabungkan ke dalam dinding pembuluh atau melalui turbulator. Sistem ini menghindari memasukkan probe langsung ke dalam logam tetapi bisa jadi kurang efisien karena energi menghilang melalui bahan bejana. Sistem ini terkadang digunakan untuk kasus retrofit di mana perendaman tidak praktis.

Sistem gabungan dengan bantuan vakum atau argon

Banyak implementasi praktis yang memasangkan probe ultrasonik dengan ruang vakum atau pembersihan argon untuk mengeksploitasi efek sinergis. Vakum menurunkan tekanan sekitar dan memperbesar gelembung kavitasi; pembersihan argon memperkenalkan populasi gelembung terkontrol yang kemudian dipecah oleh ultrasonik menjadi gelembung yang lebih kecil dengan luas permukaan yang tinggi untuk menyerap hidrogen. Studi menunjukkan teknik gabungan sering kali mencapai degassing tercepat dan hidrogen residu terendah.

Tabel 1: Pengaturan degassing ultrasonik industri yang umum

| Jenis sistem | Aplikasi khas | Kekuatan | Pertimbangan |

|---|---|---|---|

| Probe pencelupan (20 kHz) | Laboratorium untuk uji coba, sendok statis | Intensitas lokal yang tinggi, degassing yang cepat | Keausan probe, kebutuhan penanganan dan pemanasan awal |

| Transduser yang digabungkan dengan kapal | Tungku retrofit atau terintegrasi | Tanpa pencelupan, risiko kontaminasi lebih rendah | Kehilangan transmisi energi, kurang efisien |

| Ultrasonik + vakum | Dirgantara atau bagian penting | Hidrogen serendah mungkin, cepat | CAPEX yang lebih tinggi, diperlukan perangkat keras vakum |

| Pembersihan ultrasonik + argon | Lini produksi yang membutuhkan kecepatan | Cepat, bisa sejajar | Membutuhkan pasokan gas dan aliran yang dioptimalkan |

Sumber: laporan eksperimental dan industri.

Variabel-variabel proses utama dan pengaruhnya

Untuk mendapatkan hasil yang konsisten, insinyur pabrik harus mengelola beberapa variabel yang dapat dikontrol.

Frekuensi

Sebagian besar sistem ultrasonik aluminium menggunakan frekuensi dalam rentang 18 hingga 25 kHz karena rentang tersebut menghasilkan kavitasi yang kuat pada lelehan logam padat sekaligus memungkinkan konstruksi probe yang tahan lama. Frekuensi yang lebih tinggi menghasilkan kavitasi yang lebih halus tetapi dengan penetrasi yang lebih dangkal. Frekuensi yang lebih rendah memberikan agitasi mekanis yang lebih kuat dan peristiwa kavitasi yang lebih besar. Studi terbaru meneliti efek frekuensi pada dinamika gelembung dan menunjukkan frekuensi memengaruhi keseimbangan antara kavitasi stabil dan transien.

Daya dan intensitas

Kepadatan daya yang diterapkan pada ujung probe menentukan intensitas kavitasi dan kedalaman perawatan. Laboratorium melaporkan intensitas dari ratusan watt hingga beberapa kilowatt tergantung pada volume lelehan. Daya yang terlalu rendah menghasilkan kavitasi yang lemah dan degassing yang lambat. Daya yang berlebihan berisiko menyebabkan erosi probe, panas berlebih, dan reaksi paduan yang tidak diinginkan. Sistem yang dirancang dengan baik menyediakan daya yang dapat disesuaikan dan loop umpan balik untuk mempertahankan intensitas yang optimal.

Kedalaman pencelupan dan geometri probe

Kedalaman pencelupan probe dan bentuk ujung sonotrode mempengaruhi distribusi energi akustik. Ujung berbentuk kerucut atau berundak digunakan untuk menyesuaikan geometri bidang gelembung. Pencelupan yang terlalu dangkal menghasilkan kavitasi permukaan dan percikan; terlalu dalam dapat menyebabkan keausan yang berlebihan pada bodi probe. Produsen menerbitkan profil pencelupan yang direkomendasikan dan geometri ujung untuk volume lelehan tertentu.

Waktu perawatan dan perputaran leleh

Degassing ultrasonik biasanya cepat dibandingkan dengan pembersihan putar. Banyak uji coba menunjukkan pengurangan hidrogen yang efektif dalam hitungan menit untuk volume kecil, sementara sendok yang lebih besar mungkin memerlukan pemaparan yang lebih lama atau perawatan bertahap. Perputaran lelehan efektif yang mengalami kavitasi intens menentukan pengurangan hidrogen global; untuk volume besar, kombinasikan ultrasonik dengan pengadukan lelehan, injeksi argon, atau susunan multi-pemeriksaan untuk menangani seluruh volume.

Tabel 2: Tabel 2: Rentang parameter yang representatif dan hasil yang diharapkan

| Parameter | Jajaran industri yang khas | Efek pada degassing |

|---|---|---|

| Frekuensi | 18-25 kHz | Keseimbangan intensitas kavitasi dan umur panjang probe |

| Kepadatan daya di ujung | 100 W/cm² hingga 2000 W/cm² | Kecepatan yang lebih tinggi menyatu tetapi meningkatkan keausan |

| Kedalaman pencelupan | 0,1 hingga 0,6 dari kedalaman leleh | Mempengaruhi distribusi medan akustik |

| Laju aliran argon (jika digunakan) | 5-25 L/menit (sendok kecil) | Menyediakan populasi gelembung untuk menambah penghapusan |

| Level vakum (jika digunakan) | 50-300 mbar absolut | Meningkatkan pertumbuhan dan pelarian gelembung |

Sumber: studi eksperimental dan panduan vendor.

Menggabungkan ultrasound dengan pembersihan argon atau vakum

Sinergi ultrasound dengan metode degassing lainnya sudah banyak dilaporkan.

Pembersihan ultrasonik plus argon

Pembersihan argon menyuntikkan gelembung inert ke dalam lelehan yang berfungsi sebagai tempat nukleasi hidrogen. Ultrasonografi memecah gelembung-gelembung ini menjadi gelembung-gelembung yang jauh lebih kecil, meningkatkan total area antarmuka dan mempercepat difusi hidrogen ke dalam fase gas. Banyak uji coba melaporkan degassing argon dengan bantuan ultrasonik sebagai metode tercepat untuk mengurangi hidrogen dalam jumlah kecil hingga menengah. Secara operasional, aliran argon harus kering dan bebas minyak dan sistem injeksi gas harus dikoordinasikan dengan pulsa ultrasonik untuk menghindari turbulensi.

Ultrasonik plus vakum

Menurunkan tekanan sekitar akan meningkatkan kavitasi dan meningkatkan pertumbuhan gelembung. Energi ultrasonik dalam kondisi vakum dapat menghilangkan gas secara lebih menyeluruh dan menghasilkan residu hidrogen yang sangat rendah yang cocok untuk komponen kedirgantaraan dan komponen yang sangat penting bagi keselamatan. Pengorbanannya adalah biaya peralatan yang lebih tinggi dan kebutuhan akan ruang kedap vakum dan sistem pemompaan.

Tabel 3: Kinerja relatif dari strategi hibrida

| Strategi | Kecepatan | Hidrogen akhir | Aplikasi khas |

|---|---|---|---|

| Ultrasonografi saja | Cepat untuk volume kecil | Sedang hingga rendah | Percontohan, laboratorium, batch kecil |

| Ultrasonografi + argon | Tercepat dalam uji coba | Rendah | Lini produksi yang mencari kecepatan |

| Ultrasonografi + vakum | Degassing yang cepat dan terdalam | Residu terendah | Kedirgantaraan, coran kritis |

Peringatan: hasil tergantung pada paduan, kebersihan lelehan dan penyetelan peralatan.

Efek pada struktur mikro dan sifat mekanik

Perlakuan pelelehan ultrasonik tidak hanya memengaruhi kandungan gas, tetapi juga struktur butiran dan morfologi inklusi.

-

Penghalusan biji-bijian. Kavitasi akustik dan streaming meningkatkan nukleasi dan dapat mengurangi jarak lengan dendrit pada beberapa paduan, yang mengarah pada peningkatan jarak lengan dendrit sekunder dan struktur mikro yang lebih seragam. Hal ini sering kali meningkatkan kekuatan dan ketangguhan setelah pengecoran.

-

Fragmentasi dan penghapusan inklusi. Tekanan osilasi memecah film oksida menjadi fragmen-fragmen yang lebih kecil yang mengapung dan disaring, atau yang lebih baik ditangkap oleh penyaringan hilir. Hal ini mengurangi cacat permukaan dan inklusi internal yang mengorbankan integritas mekanis.

-

Pengurangan porositas. Hidrogen yang lebih rendah menyebabkan lebih sedikit pori-pori penyusutan dan porositas gas, meningkatkan kepadatan dan ketahanan lelah. Banyak penelitian melaporkan peningkatan yang terukur dalam sifat tarik dan perpanjangan untuk A356 dan paduan pengecoran serupa setelah perawatan ultrasonik.

Degassing Ultrasonik Aluminium Cair: Panduan 3D untuk Penghilangan Hidrogen & Peningkatan Kualitas Paduan

Pemasangan praktis dan integrasi kereta lumer

Untuk pabrik yang mengintegrasikan sistem ultrasonik, beberapa aturan pragmatis berlaku.

Di mana menempatkan langkah ultrasonik

Praktik terbaik menempatkan probe ultrasonik di bagian hulu penyaringan akhir dan segera setelah stasiun skimming dan degassing jika memungkinkan. Jika dikombinasikan dengan pembersihan argon, koordinasikan port pengiriman gas untuk menghindari semburan besar langsung pada permukaan filter. Untuk susunan probe desain saluran kontinu atau semi-kontinu atau rumah sebaris yang menangani aliran saat transit.

Pemanasan awal dan penanganan probe

Probe ultrasonik harus dipanaskan terlebih dahulu hingga mendekati suhu leleh dan ditangani untuk menghindari sengatan panas. Banyak probe yang memiliki permukaan keramik atau titanium dan pengelasan yang kuat; namun demikian, probe tersebut merupakan barang yang dapat aus. Bangun akses pemeliharaan dan perencanaan suku cadang ke dalam instalasi.

Otomatisasi dan kontrol resep

Menerapkan resep dalam PLC dengan parameter seperti output daya, kedalaman pencelupan, dan waktu perawatan yang disimpan per paduan dan massa sendok. Gunakan interlock sederhana untuk memastikan probe berada pada posisi yang benar sebelum mengaktifkan ultrasound dan untuk melindungi operator. Pencatatan data mendukung keterlacakan untuk audit kualitas.

Praktik keselamatan, lingkungan, dan operator

Sistem ultrasonik tidak menimbulkan bahaya kimiawi baru, tetapi membutuhkan keamanan termal yang kuat dan disiplin penanganan.

-

Keamanan listrik. Generator berdaya tinggi dan transduser berpendingin air memerlukan perlindungan listrik, pentanahan, dan pemeliharaan preventif yang sesuai.

-

Termal dan penanganan. Probe bersifat panas dan harus ditangani oleh staf terlatih dengan kerekan mekanis atau lengan yang diartikulasikan. Prosedur pemanasan awal dan pendinginan mengurangi sengatan panas.

-

Pengendalian asap. Kavitasi dan skimming dalam rendaman yang diolah dapat melepaskan asap; gunakan pembuangan dan penyaringan lokal. Saat argon digunakan, pantau oksigen karena argon menggantikan udara yang dapat dihirup.

-

Kebisingan. Generator ultrasonik berdaya tinggi menghasilkan kebisingan mekanis; memastikan isolasi akustik dan perlindungan pendengaran bagi staf di sekitar.

Perawatan dan bahan habis pakai

Probe ultrasonik dan sonotrode tunduk pada erosi mekanis, korosi, dan degradasi lapisan. Poin-poin penting:

-

Periksa ujung probe dan badan klakson secara teratur untuk mengetahui adanya lubang dan retakan. Ganti atau buat ulang ujung mesin sesuai dengan interval pemasok.

-

Simpan rakitan probe dan gasket cadangan di lokasi. Probe yang biasa digunakan secara berat mungkin perlu diganti setelah sejumlah jam operasi atau tonase tertentu.

-

Memelihara sistem pendingin generator dan sambungan listrik untuk mencegah kerusakan dini.

-

Gunakan kompresor bebas minyak dan pasokan gas kering jika argon atau gas lainnya digunakan; kontaminasi gas menyebabkan pengotoran probe dan mengurangi efektivitas.

Metode pemantauan dan jaminan kualitas

Untuk mengukur kinerja, kombinasikan beberapa teknik pengukuran.

Tabel 4: Tes dan frekuensi QA yang direkomendasikan

| Tes | Tujuan | Frekuensi umum |

|---|---|---|

| Titrasi hidrogen (analisis gas) | Pengukuran ppm langsung | Mingguan atau per kampanye |

| Uji Tekanan Tereduksi (RPT) | Indeks porositas komparatif | Sebelum dan sesudah uji coba |

| Jumlah metalografi / inklusi | Ukuran dan distribusi partikel | Pengambilan sampel secara berkala |

| Pemindaian sinar-X atau CT | Pemetaan porositas internal | Untuk suku cadang bernilai tinggi |

| Kehilangan head dan log laju tuang | Bukti tidak langsung dari perlindungan filter | Penebangan terus menerus |

Tetapkan kriteria penerimaan untuk setiap keluarga casting dan pertahankan bagan kontrol untuk mendeteksi penyimpangan.

Performa komparatif: metode ultrasonik versus metode putar dan vakum

Setiap teknologi degassing memiliki kelebihan dan kekurangan.

Tabel 5: Ringkasan perbandingan

| Metrik | Pembersihan gas inert putar | Degassing vakum | Degassing ultrasonik |

|---|---|---|---|

| Biaya modal umum | Rendah hingga sedang | Tinggi | Sedang |

| Skalabilitas keluaran | Sangat baik untuk volume besar | Sedang | Terbaik untuk batch kecil hingga menengah; dapat diskalakan dengan array |

| Kecepatan penghilangan hidrogen | Mantap, terbukti | Sangat efektif | Cepat untuk volume yang ditargetkan |

| Bahan habis pakai | Keausan gas dan rotor | Pompa vakum, segel | Keausan probe, listrik |

| Efek pada inklusi | Pengapungan terbatas | Sedang | Memecah oksida, membantu pengapungan |

| Dampak lingkungan | Penggunaan gas, sampah | Pompa vakum | Rendah; biasanya tidak diperlukan fluks |

Studi menunjukkan bahwa teknik ultrasonik dapat jauh lebih cepat daripada degassing rotor yang digerakkan oleh impeler untuk lelehan kecil, dan bahwa menggabungkan ultrasonik dengan vakum atau argon biasanya memberikan hasil yang lebih unggul daripada metode tunggal saja. Pilihan tergantung pada hidrogen residu yang dibutuhkan, hasil produksi, dan batasan modal.

Studi kasus dan hasil uji coba yang representatif

Sejumlah investigasi eksperimental yang dipublikasikan dan penerapan percontohan menunjukkan manfaat yang konsisten.

-

Uji coba laboratorium dan uji coba pada A356. Beberapa penelitian termasuk karya Meek dan eksperimen selanjutnya menemukan bahwa ultrasound pada sekitar 20 kHz mengurangi ppm hidrogen dan meningkatkan kepadatan dan sifat tarik pada A356. Beberapa uji coba melaporkan waktu degassing kira-kira tiga kali lebih cepat daripada pembersihan rotor untuk titik akhir yang serupa.

-

Vakum-ultrasonik hibrida. Oak Ridge dan laboratorium lain menguji ultrasound di bawah tekanan rendah dengan hasil yang menjanjikan: sinergi menghasilkan evakuasi hidrogen yang lebih cepat dan kandungan hidrogen akhir yang lebih rendah dibandingkan dengan vakum saja.

-

Laporan percontohan industri. Literatur kasus vendor dan laporan percontohan menunjukkan bahwa ultrasonik yang dikombinasikan dengan pembersihan argon inline dapat diimplementasikan ke dalam pengecoran kecil hingga menengah untuk mengurangi skrap dan meningkatkan kualitas hasil akhir, sering kali dengan jangka waktu pengembalian modal di bawah dua tahun ketika retrofit menggantikan praktik yang berat fluks.

Pemicu biaya dan laba atas investasi

Elemen-elemen biaya utama yang akan dimodelkan:

-

Modal: generator, transduser, perlengkapan penanganan probe, dan perangkat keras vakum atau gas.

-

Pengoperasian: listrik untuk generator, penggantian probe, air pendingin atau udara, dan biaya gas untuk sistem hibrida.

-

Manfaat: skrap yang lebih rendah, lebih sedikit pemesinan dan pengerjaan ulang, konsumsi fluks yang lebih rendah, hasil first-pass yang lebih baik.

Tabel 6: Contoh perhitungan ROI

| Item | Contoh masukan | Komentar |

|---|---|---|

| Hasil lelehan tahunan | 3,000 t | pengecoran ukuran menengah yang khas |

| Pengurangan sisa | 0,8% absolut | setelah penyetelan proses |

| Logam disimpan | 24 t | yang dihemat per tahun |

| Nilai logam | $1.800 / t | bergantung pada pasar |

| Penghematan logam tahunan | $43,200 | tidak termasuk penghematan tenaga kerja/mesin |

| Bahan habis pakai tahunan | $8,000 | probe, listrik, gas |

| Manfaat bersih | $35,200 | perkiraan kasar |

| BELANJA MODAL | $40.000-150.000 | tergantung pada skala dan hibridisasi |

| Pengembalian | <24 bulan | hanya ilustrasi, spesifik untuk lokasi tertentu |

Jalankan uji coba kecil dengan metrik sebelum/sesudah yang terukur untuk membuat kasus bisnis yang dapat dipertahankan.

Matriks pemecahan masalah dan tindakan korektif

Tabel 7 Gejala umum dan perbaikannya

| Gejala | Kemungkinan penyebabnya | Memperbaiki |

|---|---|---|

| Sedikit atau tidak ada reduksi hidrogen | Daya tidak mencukupi atau pencelupan yang salah | Meningkatkan daya, memposisikan ulang probe, memvalidasi kedalaman pencelupan |

| Erosi ujung probe | Beban abrasif tinggi, daya tinggi, atau tingkat material yang buruk | Ganti ujung dengan titanium berlapis SiC atau titanium bermutu lebih tinggi; kurangi daya |

| Turbulensi dan percikan yang berlebihan | Probe terlalu dangkal atau aliran argon terlalu tinggi | Turunkan probe, kurangi aliran gas, atau posisikan ulang port gas |

| Peralatan terlalu panas | Kegagalan pendinginan generator atau transduser | Perbaiki pendinginan, tambahkan interlock |

| Pengulangan yang buruk | Tidak ada resep yang tersimpan atau variasi operator | Menerapkan resep PLC dan pelatihan operator |

Mendokumentasikan intervensi dan menyesuaikan batas kontrol setelah sebuah pola muncul.

Standar, protokol pengujian, dan dokumentasi pemasok yang dapat diminta

Saat mengevaluasi vendor dan merencanakan permintaan uji coba:

-

Data performa generator dan transduser serta jendela pengoperasian yang disarankan.

-

Menyelidiki material dan umur keausan di bawah asumsi paduan dan keluaran yang ditentukan.

-

Data uji coba untuk paduan Anda atau paduan yang sangat mirip, termasuk RPT dan titrasi hidrogen sebelum/sesudah.

-

Lembar data keselamatan, diagram pengkabelan listrik, dan jadwal perawatan yang direkomendasikan.

-

Referensi untuk uji laboratorium independen atau makalah yang diterbitkan yang mendukung kinerja yang diklaim.

Daftar periksa implementasi: percontohan ke skala yang lebih besar

-

Kumpulkan metrik dasar: hidrogen ppm, RPT, jumlah skrap dan inklusi untuk keluarga pengecoran target.

-

Pilih ukuran sendok pilot dan konfigurasi probe yang direkomendasikan oleh vendor.

-

Uji instrumen: titrasi hidrogen, RPT, dan metalografi sebelum/sesudah.

-

Kembangkan resep dan kunci ke dalam PLC dengan prosedur operator dan kunci pengaman.

-

Penyetelan berulang: daya, waktu, kedalaman pencelupan, dan pengaturan gas hibrida atau vakum.

-

Catat biaya operasional dan irama penggantian bahan habis pakai.

-

Skala dengan menambahkan probe tambahan atau rumah sejajar setelah kinerja dapat direproduksi.

Pertanyaan Umum

1. Seberapa cepat degassing ultrasonik bekerja dibandingkan dengan pembersihan rotor?

2. Frekuensi apa yang terbaik untuk perawatan peleburan aluminium?

3. Dapatkah ultrasound menghilangkan hidrogen terlarut sepenuhnya?

4. Apakah ultrasound akan membahayakan kimiawi paduan atau menimbulkan kontaminasi?

5. Bagaimana cara mengelola keausan probe?

6. Dapatkah ultrasound ditambahkan ke saluran yang sudah ada dengan mudah?

7. Apakah ultrasound mengurangi kebutuhan akan fluks?

8. Pemantauan apa yang harus digunakan untuk memvalidasi efektivitas?

9. Apakah ada batasan skala untuk degassing ultrasonik?

10. Data awal apa yang harus saya minta kepada vendor?

Kata penutup

Getaran ultrasonik untuk degassing paduan aluminium sekarang menjadi teknologi yang matang dengan dasar ilmiah yang kuat dan rekam jejak industri yang terus berkembang. Pekerjaan eksperimental awal Meek memberikan titik awal yang telah disempurnakan oleh para peneliti berikutnya menjadi metode yang dapat diulang, yang jika dikombinasikan dengan vakum atau argon, menghasilkan tingkat hidrogen yang sangat rendah dan lelehan yang lebih bersih. Untuk pengecoran logam yang mempertimbangkan adopsi, jalur yang direkomendasikan adalah uji coba terfokus dengan instrumentasi yang baik, pengaturan daya yang konservatif, dan rencana pemeliharaan yang didukung pemasok. Jika diimplementasikan dengan benar, ultrasound sering kali mengurangi skrap, mempersingkat waktu pemrosesan, dan meningkatkan kinerja komponen jadi.