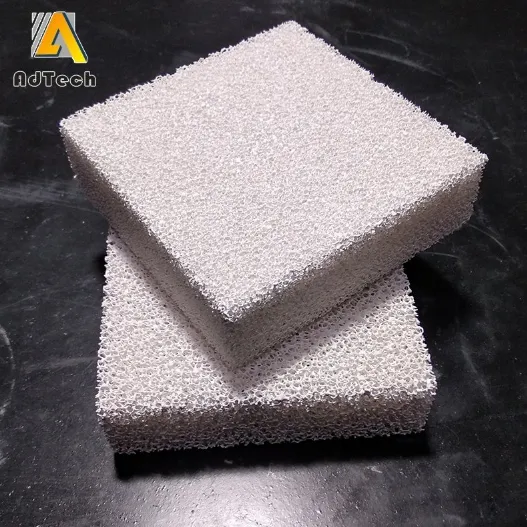

Untuk sebagian besar operasi pengecoran dan pengecoran aluminium yang mencari cara yang hemat biaya untuk memotong inklusi nonlogam, meningkatkan hasil akhir permukaan, dan menstabilkan aliran logam, kemurnian tinggi filter busa keramik alumina (Al₂O₃) memberikan perpaduan terbaik antara kelembaman kimiawi, daya tahan termal, dan efisiensi penyaringan; memilih kerapatan pori yang tepat (PPI), ukuran pelat, dan orientasi pemasangan akan menentukan apakah filter mengurangi skrap, memperpendek pemesinan hilir, dan meningkatkan hasil first-pass.

1. Apa itu filter keramik alumina dan mengapa pengecoran logam menggunakannya

Filter keramik alumina adalah elemen keramik sel terbuka dan kaku yang dibuat terutama dari aluminium oksida (Al₂O₃) yang ditempatkan dalam aliran logam selama penuangan untuk menjebak inklusi bukan logam, menstabilkan aliran, mengurangi turbulensi, dan meningkatkan aliran laminar di bagian hulu cetakan. Dalam praktik pengecoran aluminium, filter busa atau pelat ini secara signifikan mengurangi jumlah inklusi dan cacat porositas sekaligus meningkatkan permukaan akhir dan sifat mekanis bagian cor. Menggunakan filter busa alumina biasanya mengurangi skrap dan pengerjaan ulang serta meningkatkan hasil pengecoran jika ukuran dan posisinya tepat.

2. Komposisi dan struktur mikro

-

Fase keramik utama: aluminium oksida (Al₂O₃). Busa komersial pada umumnya menggunakan formulasi alumina tinggi yang berkisar antara 70% hingga 95% Al₂O₃, tergantung pada tingkat dan tujuan produk.

-

Jaringan berpori: struktur retikulasi sel terbuka yang dihasilkan dengan melapisi busa organik korban dengan bubur alumina, pengeringan, dan sintering. Hasilnya adalah jaringan kerangka tiga dimensi dengan saluran yang saling terhubung.

-

Aditif: fraksi kecil SiO₂, ZrO₂, atau residu pengikat dapat muncul tergantung pada resep dan rezim sintering; ini menyesuaikan kekuatan, ketahanan goncangan termal, dan perilaku sintering.

Mengapa struktur mikro ini penting

Pori-pori terbuka menciptakan jalur aliran berliku-liku yang menjebak inklusi besar dengan tumbukan langsung dan menangkap partikel yang lebih kecil di dalam cake filter yang sedang berkembang pada kerangka. Porositas yang tinggi memberikan penurunan tekanan yang rendah dengan tetap mempertahankan efisiensi jebakan yang baik.

3. Bagaimana filter ini diproduksi

-

Templat busa: busa poliuretan atau polimer dengan densitas pori (PPI) yang diperlukan, dipilih.

-

Pelapisan bubur: busa dicelupkan ke dalam bubur alumina yang mengandung bubuk alumina, pengikat, dan pengubah reologi.

-

Pengeringan dan pembakaran: busa polimer dan pengikat organik dibakar dalam ramp termal yang terkendali.

-

Sintering: bodi hijau disinter pada suhu yang biasanya antara 1100 ° C dan 1300 ° C, menghasilkan kerangka keramik yang kaku.

-

Pemesinan dan inspeksi: dimensi akhir dipangkas dan filter diperiksa untuk mengetahui adanya cacat dan toleransi dimensi.

Baca juga:Cara Membuat Filter Keramik.

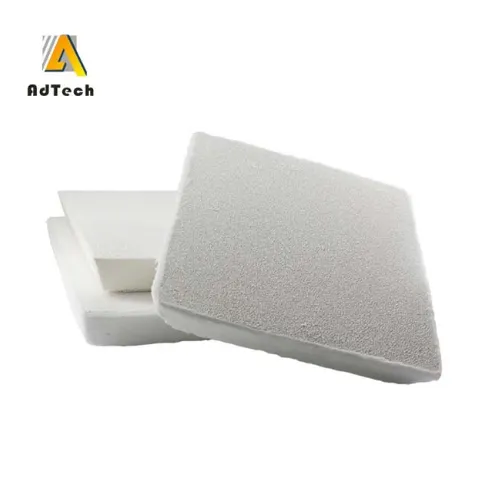

4. Geometri filter dan dimensi umum

Filter alumina dipasok dalam bentuk yang khas ini:

-

Piringan: piringan datar, persegi, atau bulat (populer untuk insersi gating dan sistem filter piringan). Ukuran umum meliputi 7″, 9″, 12″, 15″, 17″, 20″, 23″ piringan persegi atau bulat dengan ketebalan umumnya 20–50 mm.

-

Blok: blok persegi panjang kecil yang digunakan untuk penyaringan lokal pada sistem ladel atau gating nodular.

-

Silinder dan bentuk potongan: bentuk yang dipesan lebih dahulu yang diproduksi dengan pemesinan atau pencetakan untuk rig penuangan khusus.

5. Spesifikasi teknis utama dan artinya

| Parameter | Rentang atau nilai yang umum | Apa pengaruhnya |

|---|---|---|

| Komposisi (kandungan Al₂O₃) | 70% hingga 95% Al₂O₃ | Stabilitas kimiawi dan ketahanan korosi pada aluminium cair. |

| Porositas | 80% hingga 90% (sel terbuka) | Permeabilitas dan penurunan tekanan; porositas tinggi menurunkan hambatan aliran. |

| Kepadatan pori (PPI) | 10 PPI hingga 60 PPI umum | PPI yang lebih tinggi memberikan filtrasi yang lebih halus tetapi meningkatkan penurunan tekanan. Pilih berdasarkan kebutuhan kualitas casting. |

| Suhu pengoperasian | ≤1100 ° C hingga ≤1300 ° C tergantung pada produk | Batas pemaparan kontinu dan transien yang aman |

| Kepadatan massal | 0,3 hingga 0,6 g/cm³ | Terkait dengan porositas dan ketahanan mekanis. |

| Kekuatan kompresi (suhu ruangan) | 0,6 hingga 1,0 MPa tipikal | Penanganan dan ketahanan transportasi; lebih tinggi lebih baik tetapi sifat rapuh tetap ada. |

| Siklus kejut termal | Bertahan 5-6 siklus dari 800-1100 ° C hingga RT di banyak tingkatan | Ketahanan praktis terhadap paparan mendadak selama operasi penuangan. |

Klaim teknis utama yang digunakan dalam keputusan pembelian harus selalu didukung oleh lembar data pemasok dan sertifikat pengujian.

6. Mekanisme filtrasi dalam pengecoran logam cair

Ada tiga mekanisme utama yang digunakan filter busa alumina untuk meningkatkan kebersihan logam:

-

Penangkapan langsung dan impaksi

Fragmen oksida besar dan partikel terak bertabrakan dengan penyangga keramik dan terperangkap di permukaan. -

Penyaringan kedalaman dan pembentukan kue

Saat inklusi terakumulasi, mereka membentuk kue berpori yang kemudian menangkap partikel yang lebih kecil di dalam jaringan filter. Hal ini meningkatkan efisiensi penyaringan dari waktu ke waktu tetapi secara progresif meningkatkan penurunan tekanan. -

Pengkondisian aliran

Struktur sel terbuka memperlambat dan menghaluskan logam, mendorong aliran laminar ke dalam cetakan dan mengurangi masuknya udara dan oksida yang disebabkan oleh turbulensi.

Mekanisme ini beroperasi bersama; pemilihan filter dan penempatan yang tepat memaksimalkan kombinasi yang menguntungkan antara penangkapan dan pengkondisian aliran sekaligus menghindari kehilangan tekanan yang berlebihan.

7. Memilih kerapatan pori-pori dan ukuran pori-pori yang tepat

Kepadatan pori sering dinyatakan dalam PPI (pori-pori per inci). Pertukarannya sederhana: lebih banyak pori-pori per inci sama dengan kemampuan menangkap yang lebih baik tetapi resistensi yang lebih tinggi dan mungkin tingkat penuangan yang lebih lambat. Gunakan tabel di bawah ini sebagai titik awal yang obyektif; selalu validasi dengan uji coba di lapangan.

| PPI yang khas | Penggunaan umum dalam pengecoran aluminium | Catatan praktis |

|---|---|---|

| 10-15 PPI | Sistem gating besar; penyaringan utama untuk penuangan cepat | Resistensi rendah; menjebak inklusi besar; risiko penyumbatan rendah. |

| 20-30 PPI | Pengecoran paduan aluminium tujuan umum; paling umum digunakan | Penangkapan dan aliran yang seimbang, cocok untuk banyak cetakan pasir dan cetakan permanen. |

| 30-40 PPI | Coran berkualitas tinggi, dirgantara, atau komponen penting | Filtrasi yang lebih halus untuk inklusi yang lebih kecil tetapi perhatikan laju penuangan dan potensi kehilangan head yang lebih cepat. |

| 40-60 PPI | Pengecoran presisi dan berdinding tipis di mana hasil akhir permukaan sangat penting | Hanya untuk laju aliran rendah atau sistem penyaringan bertahap karena kenaikan tekanan. |

Jika ragu, jalankan uji aliran parafin atau air dengan replika geometri produksi untuk memperkirakan penurunan tekanan dan waktu pengisian sebelum menyelesaikan pilihan PPI.

8. Suhu pengoperasian yang umum, kekuatan, dan batas guncangan termal

-

Rentang eksposur berkelanjutan: banyak busa alumina yang memiliki nilai hingga sekitar 1100 ° C hingga 1300 ° C, tergantung pada tingkatannya. Pemasok melaporkan suhu kerja ≤1100 ° C untuk tingkat pengecoran umum dan hingga 1200 ° C untuk kandungan alumina yang lebih tinggi.

-

Guncangan termal: banyak produk komersial yang dapat bertahan dalam beberapa siklus guncangan termal (misalnya 800°C hingga suhu kamar sebanyak lima kali), namun performa tergantung pada jadwal sintering dan struktur mikro. Hindari membuat filter terkena guncangan atau tekukan mekanis yang tiba-tiba; kerapuhan adalah hal yang melekat.

-

Sifat mekanis: kekuatan kompresi pada suhu kamar biasanya di bawah logam dan diukur dalam MPa. Tangani dengan hati-hati selama penyimpanan, penyisipan dan penuangan.

9. Pemasangan, penanganan, dan praktik terbaik

Kiat-kiat praktis untuk mendapatkan performa yang konsisten:

-

Orientasi: Pasang filter sehingga logam cair mengalir melalui permukaan yang lebih tebal terlebih dahulu untuk penggunaan kedalaman yang merata. Untuk pelat, sejajarkan arah aliran sesuai rekomendasi produsen.

-

Tempat duduk dan penyangga: Gunakan cincin tempat duduk yang kaku atau penyangga keramik pada sistem gating untuk mencegah kerusakan filter dan untuk menghindari jalan pintas. Manik-manik kecil semen tahan api di bagian tepi membantu mencegah kebocoran logam.

-

Kebersihan: Simpan filter dalam kemasan yang bersih dan kering sampai digunakan. Kontaminasi dengan kelembapan atau minyak dapat menyebabkan spalling atau pembentukan gas selama penuangan.

-

Pemanasan awal: Pemanasan awal biasanya tidak diperlukan untuk waktu pemaparan yang singkat dengan aluminium cair, tetapi untuk penuangan lambat tertentu atau saat menggunakan pelat yang lebih besar, pemerataan termal yang singkat dapat mengurangi risiko guncangan termal. Ikuti panduan pemasok.

-

Kriteria pembuangan: Jika filter retak, terlihat ada kontaminasi, atau terjatuh, buanglah. Juga ganti jika laju aliran terlalu rendah selama uji tuang yang mengindikasikan penyumbatan internal.

10. Membandingkan alumina dengan bahan filter keramik lainnya

| Properti | Alumina (Al₂O₃) | Silikon Karbida (SiC) | Zirkonia (ZrO₂) | Mullite |

|---|---|---|---|---|

| Ketahanan kimiawi terhadap paduan Al | Sangat baik. Tidak reaktif dengan Al pada suhu pengecoran yang khas. | Baik tetapi dapat teroksidasi dalam kondisi tertentu | Stabilitas termal dan kimia yang sangat baik | Bagus, kandungan Al₂O₃ yang lebih rendah sehingga sedikit kurang tahan korosi |

| Suhu operasi maksimum | ~1100-1300 °C. | Lebih tinggi; digunakan untuk pengecoran besi | Lebih tinggi; digunakan untuk aplikasi khusus | Mirip dengan alumina dalam banyak penggunaan pengecoran |

| Biaya umum | Sedang | Seringkali lebih rendah per satuan luas untuk beberapa kelas | Lebih tinggi, hanya digunakan jika diperlukan | Sedang |

| Ketahanan abrasi | Tinggi | Sangat tinggi | Tinggi | Sedang |

| Kasus penggunaan umum | Penyaringan pengecoran non-besi termasuk aluminium | Pengecoran besi, beberapa nonferrous | Peleburan khusus bersuhu tinggi dan agresif secara kimiawi | Penyaringan pengecoran umum di mana biaya merupakan faktor |

Alumina menyeimbangkan harga dengan kelembaman terhadap aluminium dan oleh karena itu banyak digunakan untuk pengecoran aluminium. Untuk besi atau baja, kadar SiC atau komposisi lain mungkin lebih disukai.

11. Kontrol kualitas, pengujian dan kriteria penerimaan

Tes dan dokumentasi pabrik yang penting yang harus Anda minta:

-

Sertifikat komposisi kimia menunjukkan kandungan Al₂O₃ dan oksida yang signifikan.

-

Verifikasi porositas dan PPIdata pemasok tentang PPI dan persentase porositas terbuka.

-

Toleransi dimensi untuk ukuran dan ketebalan pelat.

-

Uji kejut dan kekuatan termaljumlah siklus menuju kegagalan atau siklus yang dilewati pada delta T tertentu.

-

Laju aliran dan kapasitas filtrasiuji bangku yang menunjukkan total tonase yang disaring pada tingkat penuangan yang representatif.

Pada filter penerima, jalankan uji tuang air atau parafin sederhana untuk memvalidasi geometri instalasi dan perkiraan penurunan tekanan sebelum beralih ke aluminium cair. Hal ini cepat, murah dan mengungkapkan masalah kesesuaian atau aliran kotor.

12. Pertimbangan lingkungan, keselamatan dan pembuangan

-

Filter busa keramik bersifat inert dan tidak berbahaya jika masih utuh; namun, penanganan debu keramik yang berbentuk bubuk atau pecahan dapat menimbulkan bahaya jika terhirup, jadi gunakanlah alat pelindung diri saat memotong atau mengerjakan mesin.

-

Filter bekas yang mengandung residu logam yang menempel harus diperlakukan sebagai limbah pengecoran; banyak pabrik yang memulihkan logam dengan peleburan ulang atau pembuangan yang bersih sesuai dengan peraturan setempat. Periksa peraturan limbah setempat untuk produk sampingan pengecoran.

13. Contoh aplikasi praktis dan manfaat yang diharapkan

-

Pengecoran pasir untuk rumah otomotif: beralih dari tanpa filter ke pelat alumina 20-30 PPI sering kali mengurangi penolakan terkait inklusi dan menurunkan sisa pemesinan akhir.

-

Coran kedirgantaraan yang presisimenggunakan 30-60 pelat PPI meningkatkan kehalusan permukaan dan menurunkan pekerjaan penggerindaan sekunder, tetapi membutuhkan gating yang disesuaikan untuk mempertahankan waktu pengisian.

-

Umpan die casting dengan throughput tinggiblok PPI yang lebih besar dan rendah yang ditempatkan di bagian hulu sariawan akan mengurangi inklusi kasar dan menstabilkan aliran selama aliran massa yang tinggi.

Hasil yang dapat diukur yang dilaporkan oleh pemasok dan pengecoran biasanya mencakup lebih sedikit cacat porositas, metrik tarik dan elongasi yang lebih baik untuk paduan tertentu, dan berkurangnya tingkat skrap. Penghematan yang direalisasikan tergantung pada paduan, geometri pengecoran, dan kontrol proses.

Filtrasi Pengecoran Aluminium: Pertanyaan Umum Pemilihan & Operasi

1. Bagaimana cara menentukan antara 20 PPI dan 30 PPI untuk pengecoran Al secara umum?

2. Dapatkah filter keramik dibersihkan dan digunakan kembali?

3. Apakah saya memerlukan perekat atau mortar untuk menutup filter?

4. Apa saja tanda-tanda bahwa filter tersumbat?

- Perlambatan mendadak dalam waktu pengisian cetakan.

- Peningkatan “head loss” (level logam yang naik secara signifikan di atas filter).

- Lonjakan suhu sendok karena waktu penuangan yang terlalu lama.

5. Apakah filter alumina aman dengan paduan yang mengandung silikon atau magnesium?

6. Dapatkah filter sarang lebah atau filter yang diekstrusi menggantikan filter busa?

7. Berapa ukuran filter yang saya perlukan untuk tuangan 300 kg?

8. Haruskah saya memanaskan terlebih dahulu filter sebelum digunakan?

9. Bagaimana cara menyimpan filter keramik?

10. Berapa harga filter yang akan ditambahkan ke biaya komponen saya?

- Pengurangan yang signifikan dalam tingkat scrap.

- Lebih sedikit waktu yang dihabiskan untuk penggerindaan dan perbaikan permukaan.

- Umur pahat yang lebih panjang selama pemesinan hilir.

Daftar periksa pembelian dan spesifikasi

-

Konfirmasikan kandungan Al₂O₃ dan sertifikat analisis.

-

Pilih PPI dan ketebalan yang sesuai dengan laju penuangan dan target kualitas.

-

Minta tabel laju aliran/kapasitas filtrasi untuk ukuran pelat yang dipilih.

-

Mintalah data guncangan termal dan pengujian mekanis.

-

Validasi melalui laboratorium atau tuang tiruan pabrik sebelum produksi diluncurkan.