Filtres en mousse céramique jouent un rôle essentiel dans le moulage de l'aluminium en éliminant les inclusions non métalliques, en stabilisant l'écoulement de la matière fondue, en réduisant les gaz piégés et les défauts de bifilm, et en améliorant les propriétés mécaniques et l'état de surface des pièces moulées ; lorsqu'ils sont correctement sélectionnés et installés, ils réduisent les taux de rebut, permettent un contrôle cohérent du processus et assurent un retour sur investissement élevé pour les fonderies produisant des composants structurels, automobiles, aérospatiaux et de consommation de haute qualité.

Quels sont les principaux rôles des filtres en mousse céramique dans la coulée de l'aluminium et des métaux non ferreux ?

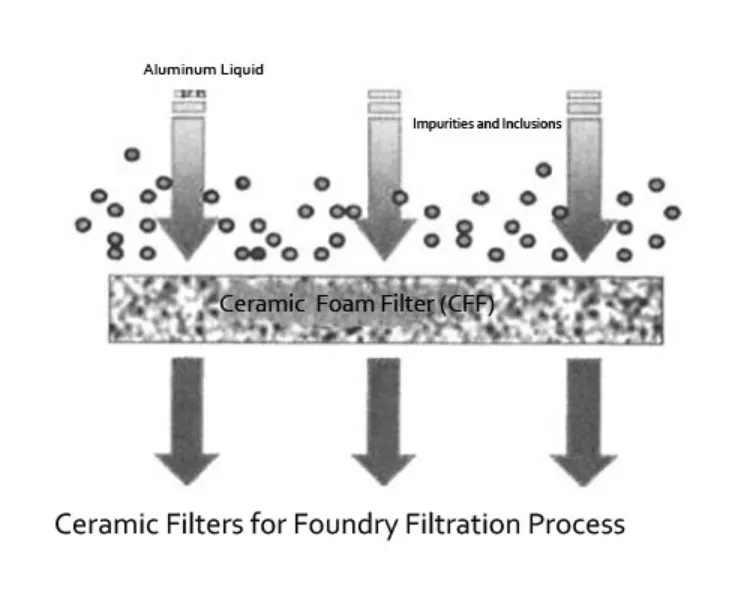

Les filtres en mousse céramique agissent comme une barrière physique qui piège les particules non métalliques et modifie le flux pour produire un front de métal plus régulier et laminaire entrant dans le moule. Concrètement, cela signifie moins d'inclusions dans les pièces finales, moins de défauts de surface, moins de porosité et un système d'injection plus silencieux avec moins de turbulences, ce qui réduit la formation de bifilms à double oxyde. En éliminant les inclusions solides et semi-solides et en amortissant l'énergie du flux, ils protègent l'outillage en aval et améliorent le comportement de remplissage pour les géométries complexes.

A lire également : Processus de fabrication du filtre en mousse céramique.

Au-delà de la capture des particules et du conditionnement du flux, les filtres peuvent contribuer à réduire l'hydrogène et les autres gaz piégés indirectement, car un flux de métal moins turbulent entraîne moins d'événements de piégeage de gaz et favorise la coalescence des microbulles en amont du moule. Une filtration par mousse céramique correctement adaptée devient souvent un élément standard de contrôle des processus pour les fonderies produisant des pièces moulées porteuses pour lesquelles des propriétés mécaniques reproductibles sont requises.

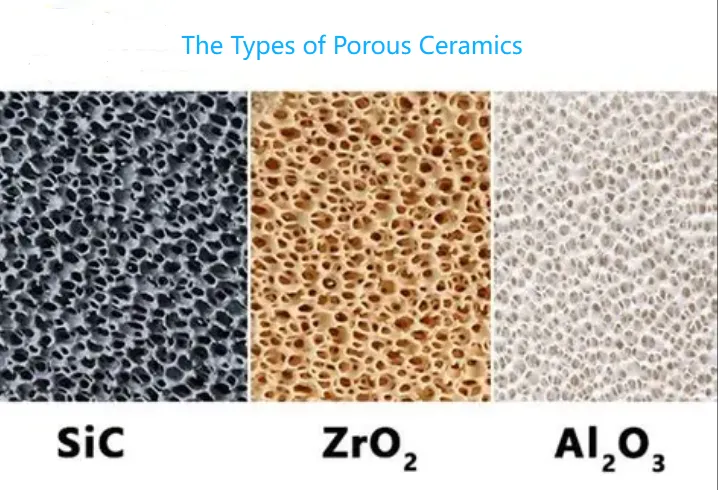

Quels sont les matériaux et les qualités de fabrication disponibles, et comment influencent-ils les performances ?

Les filtres en mousse céramique sont fabriqués à partir de plusieurs produits chimiques réfractaires, chacun optimisé pour la température, la compatibilité chimique et la résistance mécanique. Les principales familles utilisées dans les fonderies commerciales sont les suivantes :

-

Filtres à base d'alumine de haute pureté, souvent liés au phosphate. Ils présentent une excellente stabilité chimique dans l'aluminium en fusion et une bonne résistance mécanique. Les températures de fonctionnement typiques conviennent à l'aluminium et à de nombreux alliages non ferreux.

-

Carbure de silicium et composites contenant du carbure de silicium pour les applications à base de fer et à haute température. Ils offrent une meilleure résistance aux chocs thermiques et une plus grande robustesse mécanique pour la filtration des métaux ferreux.

-

Zircone et mélanges de zircone stabilisée pour une résistance chimique et une résistance à l'abrasion extrêmes.

-

Produits mixtes alumine-silice pour un équilibre coût-performance.

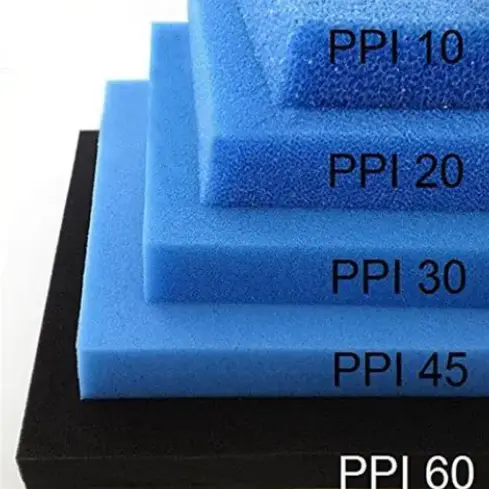

Les performances des filtres sont généralement spécifiées en fonction de la densité des pores (PPI, pores par pouce), de la taille des cellules/fenêtres, de la porosité, de la perméabilité et de la résistance à la compression. Les fabricants publient des grades (par exemple de 10 à 80 PPI) où un PPI plus faible signifie des pores plus grossiers et une capacité d'écoulement plus élevée, tandis qu'un PPI plus élevé donne une filtration plus fine et une plus grande capture des inclusions, mais augmente la perte de charge. Le choix de la chimie et du grade appropriés permet d'équilibrer la capture des inclusions, la perte de charge et la robustesse mécanique lors de la coulée.

Comment les filtres en mousse céramique capturent-ils les inclusions ? Explication des mécanismes de filtration

La filtration à l'intérieur d'un filtre en mousse céramique n'est pas un événement physique unique, mais une combinaison de mécanismes agissant à travers le réseau poreux :

-

Impaction inertielle: Les inclusions les plus grosses et les plus dynamiques s'écartent des lignes de courant et entrent en collision avec les surfaces ligamentaires à l'intérieur du filtre.

-

Interception: Les particules qui suivent les lignes de courant et passent à proximité des ligaments entrent en contact avec la surface et y adhèrent.

-

Diffusion et mouvement brownien: Pour les particules submicroniques, il existe une contribution faible, mais parfois importante, du mouvement brownien conduisant à un contact avec la surface.

-

Captation de la profondeur et stratification: Les filtres en mousse céramique fonctionnent en mode lit profond. Les particules se logent dans des plans multiples dans toute l'épaisseur du filtre, et pas seulement à la surface. La masse capturée est ainsi répartie sur le volume du filtre, ce qui prolonge la durée de vie utile avant le colmatage.

Deux conséquences découlent de ces modes. Premièrement, l'efficacité du captage dépend fortement de la distribution de la taille des particules et de la vitesse d'écoulement. Deuxièmement, comme la capture a lieu dans un volume, les filtres peuvent piéger une fraction de masse élevée avant de provoquer une chute de pression problématique, ce qui les rend tout à fait adaptés aux coulées continues et aux grandes pièces moulées.

Comment la structure des pores du filtre et le comportement hydraulique contrôlent-ils l'efficacité de la filtration ?

Le comportement hydraulique des filtres en mousse céramique est déterminé par la porosité, le diamètre des fenêtres et la géométrie des cellules. Ces caractéristiques microstructurelles déterminent la perméabilité et la perte de charge pour un débit donné. Les principales observations tirées des études expérimentales sont les suivantes :

-

La perméabilité est inversement liée à la perte de charge ; les filtres plus grossiers produisent une perte de charge plus faible pour un débit fixe, mais une efficacité de capture plus faible pour les inclusions fines.

-

Le régime d'écoulement dans une coulée d'aluminium typique - souvent laminaire à transitoire - signifie que l'augmentation de la densité des pores (PPI plus élevé) réduit les nombres de Reynolds locaux à l'intérieur des cellules et améliore la capture des inclusions plus petites.

-

Les fabricants et les chercheurs indépendants mesurent la perméabilité et la chute de pression entre les grades afin de fournir aux ingénieurs des données pour la conception des vannes et d'éviter une pression de remplissage excessive ou des défauts induits par l'écoulement.

Lors de la conception du système d'obturation, les ingénieurs utilisent les courbes de chute de pression en fonction du débit fournies par les fournisseurs de filtres ou mesurées en interne. Cela permet de sélectionner la taille et l'épaisseur des pores pour répondre à la fois aux objectifs de propreté métallurgique et aux contraintes pratiques de coulage.

Comment les filtres en mousse céramique doivent-ils être sélectionnés et placés dans les systèmes d'obturation ?

La sélection et l'emplacement des filtres sont tout aussi importants. Les recommandations de bonnes pratiques pour les fonderies d'aluminium sont les suivantes :

-

Placez le filtre en amont du moule, dans la glissière ou la boîte à filtre, de manière à ce que le flux de métal rencontre d'abord le filtre. Le placement horizontal permet souvent d'obtenir un meilleur remplissage laminaire pour certaines géométries de moules, car il réduit les forces d'impact directes sur le filtre.

-

Choisir la surface et l'épaisseur du filtre pour maintenir la chute de pression en dessous d'une fraction de la hauteur de charge disponible, de sorte que le temps de remplissage et la vitesse d'obturation restent dans les limites de conception. Éviter les charges de compression excessives ou l'impact direct sur les petits filtres.

-

Utilisez des joints et une géométrie de siège correcte afin d'éviter tout contournement métallique autour du bord du filtre, ce qui rendrait la filtration inefficace. De nombreux fournisseurs proposent des joints et des cadres de filtre assortis pour garantir une bonne étanchéité.

-

Pour les pièces moulées à haut risque, il convient d'envisager une filtration en deux étapes, où un préfiltre plus grossier élimine les grosses scories et un filtre secondaire plus fin polit la matière fondue.

L'une des raisons classiques d'une mauvaise performance de filtration est une orientation incorrecte ou une assise insuffisante qui permet au métal en fusion de contourner le filtre. Une autre erreur courante consiste à choisir un filtre trop fin pour le débit de coulée, ce qui provoque un colmatage prématuré et des turbulences.

Introduction vidéo : La plaque filtrante en mousse de céramique d'alumine est utilisée pour le moulage de l'aluminium.

Quels avantages mesurables les fonderies tirent-elles de la filtration sur mousse céramique ?

L'utilisation de filtres en mousse céramique permet d'obtenir de multiples gains mesurables en termes de qualité, de rendement et de fiabilité des processus :

-

Réduction des défauts liés à l'inclusion ce qui permet de réduire les taux de rebut ou de reprise. Des études de cas typiques montrent des réductions significatives des rejets liés à l'inclusion pour les composants structurels.

-

Amélioration des propriétés mécaniques, Les inclusions et les bifilms agissent comme des concentrateurs de contraintes, ce qui augmente notamment l'allongement et réduit la dispersion des résultats de la traction.

-

Amélioration de l'état de surface, réduisant ainsi les surépaisseurs d'usinage et les coûts de finition.

-

Moins d'usure de l'outil et moins de blocages des portes, car les inclusions les plus grosses sont éliminées en amont.

-

Stabilité du processus, car les filtres tempèrent le profil de vitesse et réduisent la sensibilité aux petites variations du taux de coulée.

D'un point de vue économique, le coût du filtre est généralement faible par rapport à l'amélioration du rendement pour les pièces coulées de valeur moyenne et élevée. De nombreuses fonderies font état d'un retour sur investissement de quelques dizaines à quelques centaines de pièces, en fonction de la valeur du produit et du taux de défaut initial.

Erreurs d'installation courantes et dépannage

Problèmes typiques et actions correctives :

-

Contournement sur les bords: S'assurer que le joint et le siège sont de taille correcte. Si une dérivation est détectée, vérifier que le cadre du filtre n'est pas déformé par la chaleur et remplacer le cas échéant les cadres retenus par des cadres rigides.

-

Rupture du filtre lors de la coulée: Vérifier la vitesse d'impact et envisager des filtres plus épais ou des pré-filtres échelonnés. Le cas échéant, utiliser un montage horizontal pour répartir l'impact.

-

Colmatage prématuré: Si le filtre se bloque trop tôt, c'est qu'il est trop fin pour la propreté de la matière fondue ou le taux de coulée, ou que la matière fondue contient trop d'oxydes ou de scories. Le pré-nettoyage du flux, le dégazage ou un pré-filtre plus grossier peuvent résoudre ce problème.

-

Élimination insuffisante des inclusions: Vérifier que la qualité du filtre est correcte, qu'il n'y a pas de dérivation et que le filtre est placé en amont de tout dispositif de turbulence ou d'étranglement dans le circuit.

De nombreuses fonderies tiennent un registre simple des performances du filtre qui enregistre la qualité du filtre, le taux de coulée, la géométrie de la coulée et le taux de défauts. Sur quelques semaines, ces données permettent d'identifier les inadéquations systématiques entre la qualité du filtre et le processus.

Méthodes d'essai, normes et validation des performances des filtres

Les ingénieurs des procédés et des produits utilisent une combinaison de tests en laboratoire et en atelier :

-

Courbes de chute de pression en fonction du débit pour les conceptions de portes d'accès, ce qui permet d'éviter une contre-pression excessive. Celles-ci sont souvent mesurées à l'aide d'essais à l'eau adaptés à la densité du métal ou à l'aide d'essais contrôlés sur le métal fondu.

-

Inspection métallographique des inclusions capturées par le filtre et des coupes transversales des pièces coulées afin de quantifier la fraction de surface des inclusions et la distribution des tailles.

-

Essais mécaniques pour la résistance à la traction, l'allongement et la fatigue lorsque les codes de conception l'exigent.

-

Indices de propreté comme la microscopie à contraste de phase et l'analyse automatisée des images pour le dénombrement et la taille des inclusions.

-

Analyse de la capacité des processus comparer les taux de défauts avant et après la filtration afin de fournir une justification économique.

Les organismes de normalisation ne disposent pas encore d'une norme mondiale unique pour les qualités de filtres en mousse céramique ; les fiches techniques pratiques des fournisseurs et les études de caractérisation hydraulique indépendantes sont donc essentielles pour définir les attentes et valider les performances en interne.

Tableau comparatif : chimie des filtres courants et applications typiques en fonderie

| Chimie des matériaux | Plage de fusion / de fonctionnement typique | Métaux les mieux adaptés | Points forts | Limites |

|---|---|---|---|---|

| Alumine de haute pureté (Al2O3, liée au phosphate) | jusqu'à 1200°C et plus pour une exposition de courte durée | Aluminium, alliages d'aluminium, certains métaux non ferreux | Excellente compatibilité chimique avec l'aluminium, bonne résistance mécanique, bon rapport coût-efficacité | Pas idéal pour les métaux ferreux à haute teneur en carbone |

| Carbure de silicium (SiC) | jusqu'à 1600°C | Fonte, acier, certains créneaux non ferreux | Résistance élevée aux chocs thermiques et à l'abrasion | Coût plus élevé pour certaines géométries, réactivité avec certains alliages |

| A base de zircone | stabilité à très haute température | Alliages ferreux spécialisés et alliages de niche | Résistance chimique et ténacité mécanique exceptionnelles | Coût le plus élevé, utilisé lorsque les autres produits chimiques échouent |

| Alumine-silicate mixte | modéré à élevé | Non ferreux en général | Coût et performance équilibrés | Résistance chimique intermédiaire |

(Source : résumés des gammes de produits des fabricants et analyses indépendantes des matériaux).

Tableau des grades typiques : PPI, taille approximative de la fenêtre et cas d'utilisation courants

| Grade (PPI) | Diamètre approximatif de la fenêtre (µm) | Application typique dans le moulage de l'aluminium |

|---|---|---|

| 10 PPI | 3000-5000 | Préfiltre grossier pour l'élimination des scories lourdes ou les débits très élevés |

| 15 PPI | 2000-3500 | Usage général : pièces coulées de grande taille avec des besoins de propreté modérés |

| 25 PPI | 1000-2000 | Filtre de finition standard pour de nombreuses pièces moulées structurelles en aluminium |

| 30-40 PPI | 500-1200 | Filtration fine pour les pièces critiques nécessitant un allongement et une finition de surface élevés |

| 50-80 PPI | <500 | Applications de laboratoire ou spécialisées ; perte de charge accrue |

Les données sont indicatives et dépendent des définitions de l'IPP et de la porosité données par le fabricant. Toujours valider en utilisant les données de perméabilité et de chute de pression du fournisseur.

Liste de contrôle pratique pour la sélection des marchés publics et de l'ingénierie des procédés

-

Définir les objectifs de propreté et les tailles d'inclusion admissibles par analyse métallurgique.

-

Noter le taux d'écoulement prévu et la hauteur de charge disponible au niveau du siège du filtre.

-

Demander aux fournisseurs des courbes de perméabilité et de perte de charge pour les qualités candidates.

-

Choisir des filtres compatibles avec la composition chimique de l'alliage et la température de fonctionnement.

-

Concevoir le siège du filtre et le joint pour empêcher le contournement ; vérifier la rigidité du cadre à la température de fonctionnement.

-

En cas d'utilisation de plusieurs équipes ou de longs trajets, évaluer la capacité de capture de la masse du filtre et planifier les intervalles de remplacement.

-

Effectuer un essai contrôlé avec un échantillonnage avant et après le filtre, une métallographie et des essais mécaniques.

-

Exploiter les résultats et optimiser la combinaison qualité/superficie en fonction du rapport coût/rendement.

Exemples de cas économiques

Une fonderie de taille moyenne produisant des pièces de suspension automobile a rapporté l'exemple simplifié suivant : les rebuts de base dus aux défauts liés à l'inclusion de 4% ont été réduits à 1,5% après la mise en œuvre d'une filtration par mousse céramique combinée à une modification mineure de la conception des portillons. L'augmentation du coût du processus par coulée due aux filtres et aux cadres a été compensée en l'espace de plusieurs semaines, car la réduction des rebuts et des retouches a permis de réaliser des économies nettes. Les bénéfices réels dépendent de la valeur des pièces, de la durée du cycle et des coûts des défauts ; les entreprises devraient réaliser un court projet pilote contrôlé pour quantifier les avantages dans leur environnement spécifique. Les données des fabricants et les études indépendantes confirment l'importance du retour sur investissement pour les pièces moulées de valeur moyenne et élevée lorsque la filtration est correctement mise en œuvre.

Avancées de la recherche et ce que les ingénieurs doivent surveiller

Les travaux expérimentaux récents se concentrent sur la caractérisation hydraulique, les procédés de fabrication additive pour des géométries de pores adaptées, et les compositions chimiques qui améliorent la ténacité tout en offrant une filtration plus fine. La littérature scientifique quantifie la perméabilité, le comportement de la chute de pression et l'efficacité de la capture pour toutes les qualités, ce qui donne aux ingénieurs de meilleurs outils de prédiction pour la conception des portes. Les performances sont optimisées en associant la filtration à un conditionnement de la matière fondue en amont, tel que le dégazage et l'écrémage, afin de réduire la charge imposée aux filtres.

Résumé des meilleures pratiques pour le contrôle des processus

-

Combinez la filtration avec les étapes habituelles de nettoyage de la matière fondue : fluxage, dégazage et écrémage.

-

Utiliser des qualités de filtre correspondant au spectre d'inclusion prévu et au taux d'écoulement.

-

Veiller à ce qu'il y ait une assise mécanique et un joint d'étanchéité approprié afin d'éviter tout contournement.

-

Enregistrer et analyser les données relatives à la performance des filtres et les mesures de la qualité de la coulée au fil du temps.

-

Envisager une filtration par étapes dans les environnements à forte inclusion.

Ces pratiques font de la filtration un élément prévisible et fiable du contrôle de la qualité.

Tableau : Matrice de dépannage rapide

| Symptôme | Cause probable | Action |

|---|---|---|

| Peu ou pas de réduction des inclusions | Dérivation sur les bords ou mauvais placement | Inspecter le siège, changer le joint, repositionner le filtre |

| Les filtres se bouchent rapidement | Filtre trop fin ou charge d'oxyde élevée | Utiliser un préfiltre plus grossier, améliorer le nettoyage de la matière fondue en amont |

| Fractures du filtre | Vitesse d'impact élevée ou choc thermique | Filtre plus épais ou montage horizontal, réduction de la vitesse d'éjection |

| Variabilité de la qualité de la coulée | Taux d'écoulement ou qualité du filtre incohérents | Normaliser les paramètres d'écoulement, utiliser les mêmes filtres de lot |

Filtres en mousse céramique (CFF) : FAQ technique

1. Quel est l'avantage le plus important de l'utilisation de filtres en mousse céramique ?

2. Les filtres en mousse céramique éliminent-ils les gaz dissous comme l'hydrogène ?

3. Quelle est la fréquence de remplacement d'un filtre en cas de déversement continu ?

4. Un filtre plus fin (PPI plus élevé) est-il toujours meilleur ?

5. Les filtres en mousse céramique peuvent-ils être réutilisés ?

6. Quelle est la meilleure chimie de filtration pour les alliages d'aluminium ?

7. Comment les filtres doivent-ils être placés pour éviter les dérivations ?

8. Les filtres affectent-ils le temps de remplissage ou la conception des portes ?

9. Existe-t-il des problèmes liés à l'environnement ou à la sécurité des manipulations ?

10. Quelles sont les étapes de validation à franchir avant l'adoption à grande échelle ?

Recommandations finales pour les ingénieurs et l'approvisionnement

Mettre en œuvre avec succès la filtration sur mousse céramique :

-

Réaliser un projet pilote ciblé avec des mesures de référence et des mesures après installation pour la propreté métallurgique et la performance des pièces.

-

Demander aux fournisseurs des données sur la perméabilité et la chute de pression, et exiger des échantillons d'essai pour la validation en atelier.

-

Intégrer les décisions de filtration dans les calculs de conception des vannes afin de contrôler la vitesse et d'éviter la formation d'un bifilm.

-

Tenir des registres reliant la qualité du filtre, les paramètres de coulée et les défauts de coulée, puis répéter l'opération jusqu'à ce que la qualité et la zone optimales soient identifiées.

-

Envisagez l'assistance technique du fournisseur et les accords de service pour les premières installations ; de nombreux fournisseurs proposent une assistance technique pour les applications.