La porosité dans les pièces moulées en métal est presque toujours le résultat de deux processus fondamentaux : le piégeage ou l'évolution du gaz dans le métal liquide, et une alimentation insuffisante pendant la solidification qui produit des vides de retrait. La plupart des problèmes de porosité dans les pièces moulées en aluminium sont des combinaisons ou des variantes de ces deux mécanismes. Grâce à une préparation rigoureuse de la masse fondue (dégazage et filtration), à une conception adéquate des canaux d'alimentation et de coulée, à une ventilation appropriée et à l'utilisation ciblée de consommables tels que filtres en mousse céramique et le flux, les fonderies peuvent réduire considérablement les taux de porosité et respecter de manière fiable les spécifications en matière d'étanchéité à la pression et de résistance structurelle. AdTech fournit systèmes de dégazage, des composés chimiques granulaires et fondants, ainsi que des filtres en mousse céramique qui s'intègrent aux contrôles de processus standard afin de réduire la porosité liée aux gaz et aux inclusions et d'atténuer le retrait grâce à une meilleure qualité de fusion.

1. Qu'est-ce que la porosité et pourquoi est-elle importante ?

La porosité désigne tout vide, cavité ou réseau de petits trous à l'intérieur ou à la surface d'une pièce moulée qui réduit localement la densité et peut nuire aux propriétés mécaniques, à l'étanchéité à la pression, à la résistance à la fatigue ou à l'esthétique. Dans de nombreuses applications automobiles, hydrauliques, aérospatiales et grand public, même des pores microscopiques peuvent entraîner un rejet, car ils réduisent la résistance à la fatigue, provoquent des fuites ou interfèrent avec les revêtements et l'usinage. La réduction de la porosité est donc un défi majeur en matière de qualité pour les fonderies, et le moyen le plus efficace d'y parvenir est de combiner la métallurgie, le contrôle thermique et un traitement ciblé de la masse fondue.

2. Classification générale des types de porosité

À un niveau élevé, la porosité dans les pièces moulées en métal est classée selon son origine et sa morphologie.

Par origine

-

Porosité gazeuse : pores formés à partir de gaz dissous ou entraînés qui se nucléent et se développent à mesure que le métal se solidifie. L'hydrogène est le principal responsable dans les alliages d'aluminium.

-

Porosité de retrait : vides qui apparaissent parce que le métal liquide ne peut pas compenser le changement de volume pendant la solidification ; généralement situés dans les points chauds qui se solidifient en dernier.

-

Porosité de réaction ou d'inclusion : cavités causées lorsque les matériaux du moule, les revêtements ou les contaminants réagissent avec la matière fondue, formant des poches localisées de gaz ou de matière non métallique.

Par morphologie et effet de service (catégories d'ingénierie courantes)

-

Porosité aveugle : commence à la surface et se termine à l'intérieur.

-

Porosité traversante : s'ouvre sur plusieurs surfaces et crée des voies de fuite.

-

Porosité entièrement fermée : interne et scellée par le métal environnant ; souvent révélée uniquement après usinage ou par radiographie.

Dans la pratique, ces catégories se recoupent ; un moulage donné peut présenter un mélange de caractéristiques liées au gaz et au retrait qui nécessitent des diagnostics stratifiés pour être séparées.

3. Types détaillés de porosité, apparences et causes profondes

Vous trouverez ci-dessous une taxonomie pratique que les concepteurs et les ingénieurs de procédés trouveront utile. Chaque entrée répertorie l'apparence typique, les causes profondes et les indices permettant d'en déterminer l'origine.

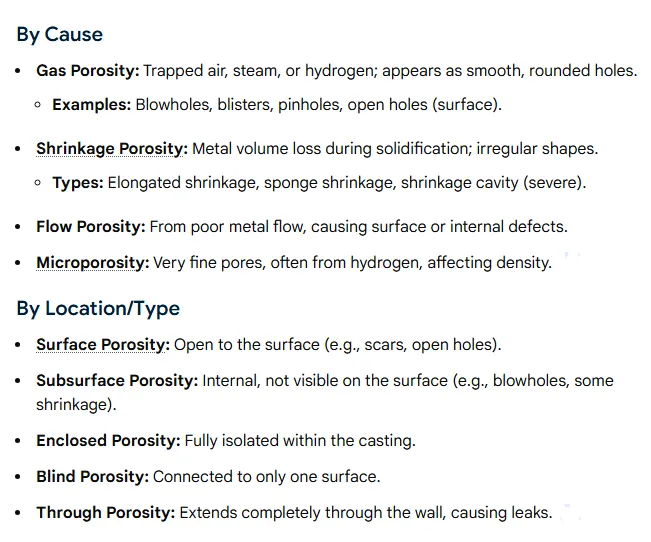

3.1 Porosité gazeuse (pores sphériques ou à parois lisses)

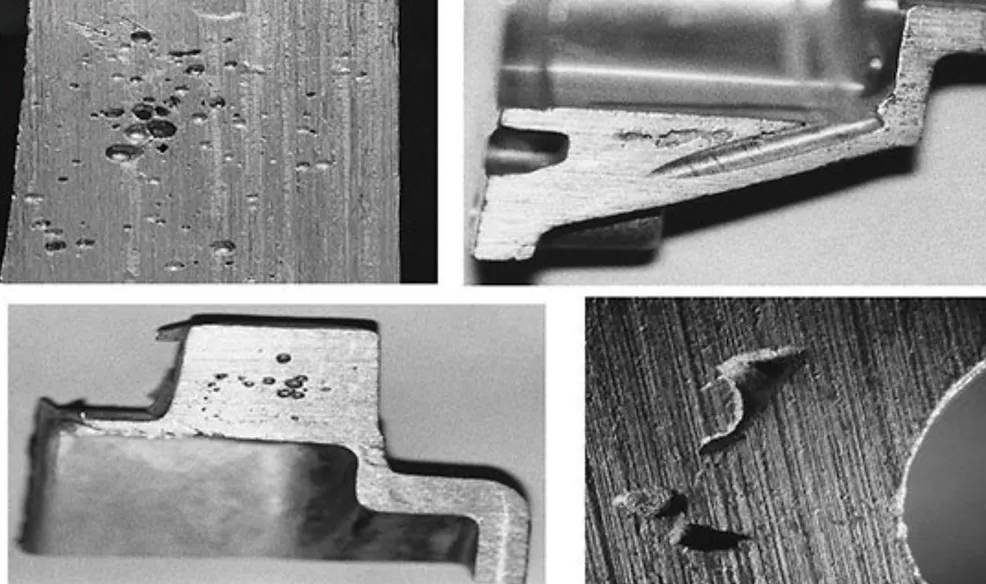

Apparence: Vides ronds à presque sphériques, surfaces internes lisses, parfois regroupés dans les régions interdendritiques.

Cause principale: Excès de gaz dissous dans la masse fondue (hydrogène dans l'aluminium) ou entraînement d'air/de gaz lors d'un remplissage turbulent. La solubilité de l'hydrogène diminue fortement lors de la solidification, ce qui entraîne la formation de bulles.

Indices courants: Antécédents liés au métal chargé en gaz (ferraille réchauffée, flux contaminé par l'humidité), mauvais dégazage de la masse fondue, forte turbulence lors de la coulée, parois internes des pores grises dues à la présence d'oxyde.

Où cela apparaît: Répartis dans toutes les sections, concentrés dans les espaces interdendritiques et les noyaux qui se solidifient tardivement.

3.2 Porosité de retrait (cavités dendritiques ou irrégulières)

Apparence: Cavités de forme irrégulière aux bords irréguliers, souvent reliées entre elles ou formant des réseaux ; ont tendance à occuper les points chauds.

Cause principale: Alimentation insuffisante en métal liquide pour compenser le retrait de solidification dans les zones qui se solidifient en dernier. La géométrie et les gradients thermiques provoquent des points chauds.

Indices courants: Emplacement constant sur toutes les pièces, lié à des sections épaisses ou à des caractéristiques présentant une mauvaise conception des alimentations/refroidissements.

Où cela apparaît: Zones de solidification finale, transitions de section, intersections de noyau.

3.3 Microporosité (micro-retrait)

Apparence: Pores très fins, parfois inférieurs au micron, dans les zones interdendritiques ; aspect alvéolé lorsqu'ils sont gravés et observés au microscope.

Cause principale: Combinaison du retrait et de l'évolution localisée des gaz pendant les dernières étapes de la solidification dendritique. La mécanique est liée à l'augmentation du retrait à l'échelle microstructurale.

Indices courants: Visible au microscope électronique à balayage ou au scanner ; limite la ductilité et la résistance à la fatigue même s'il n'est pas visible à l'œil nu.

3.4 Porosité de surface ou de la peau

Apparence: Petites cavités ou cloques sur la surface moulée.

Cause principale: Piégeage de gaz près de la face du moule, réactions entre les matériaux du moule et le métal, ou vapeurs provenant des revêtements et des liants.

Indices courants: Localisé près des noyaux, des évents ou des surfaces moulées. Souvent accompagné d'une décoloration au niveau du bord des pores.

3.5 Porosité de refoulement

Apparence: Cavités irrégulières près des interfaces entre les points d'injection et les masselottes.

Cause principale: Changements rapides de pression pendant la solidification ou conception insuffisante du système d'alimentation qui permet au métal d'être aspiré hors de la cavité.

Indices courants: Associé à la géométrie des portes, au mauvais placement des masselottes et à l'alimentation intermittente en métal pendant la solidification.

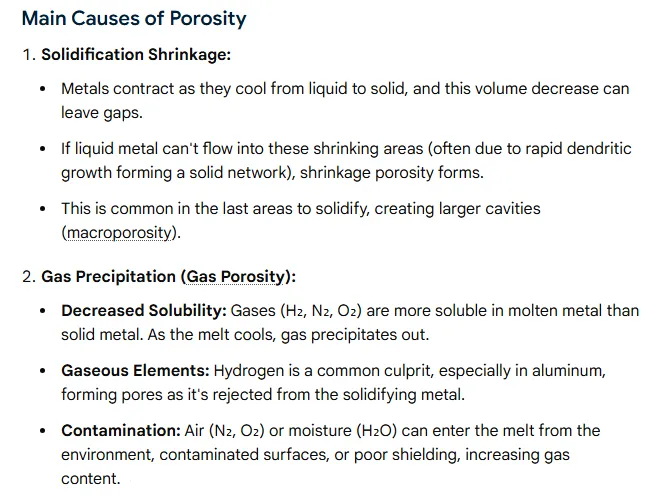

3.6 Air emprisonné ou porosité des plis

Apparence: Tunnels en forme de semaine ou vides allongés souvent recouverts d'un film d'oxyde tapissant la cavité.

Cause principale: Le flux turbulent plie les surfaces chargées d'oxyde dans la masse fondue pendant le remplissage. Le film d'oxyde entraîné sépare le métal et crée des poches allongées.

Indices courants: Présence de veines d'oxyde et d'un film sombre à l'intérieur des cavités lors de l'examen.

3.7 Porosité de réaction

Apparence: Trous irréguliers localisés, souvent près des noyaux ou des interfaces de revêtement.

Cause principaleRéaction chimique entre le métal fondu et le liant du moule/noyau ou les substances volatiles piégées produisant un gaz localisé.

Indices courants: Situé aux points de contact avec du sable enduit, des résidus de liant ou des zones réparées du noyau.

4. Comment se forme la porosité pendant la solidification

La solidification d'un alliage est le résultat d'une interaction dynamique entre l'extraction de chaleur, la redistribution des solutés et les changements de solubilité des gaz. Deux mécanismes dominent :

Nucléation et croissance des gaz: Lorsque la température baisse, la solubilité de l'hydrogène dans l'aluminium liquide diminue de manière quasi linéaire avec la température ; l'hydrogène dissous devient alors sursaturé et forme des bulles. Si les bulles ne peuvent s'échapper ou se dissoudre dans le liquide restant, elles restent sous forme de pores. Un refroidissement rapide favorise la formation de nombreux petits pores ; un refroidissement plus lent permet aux bulles de grossir. Un dégazage adéquat de la masse fondue réduit la concentration initiale en hydrogène et diminue la force motrice responsable de la formation des bulles.

Échec alimentaire et perte de poidsTous les métaux se contractent lors de la solidification. Si l'approvisionnement en métal liquide ne peut atteindre les zones qui se solidifient en dernier en raison du blocage du flux par le réseau dendritique, des cavités se forment. La géométrie de la pièce moulée, les gradients thermiques et la conception des masselottes/points d'injection contrôlent ce phénomène. La microporosité apparaît souvent lorsque le liquide interdendritique se retrouve isolé à un stade avancé de la solidification et ne peut plus assurer la compensation de volume.

Il est essentiel de déterminer si les pores sont dus au gaz ou au retrait, car les mesures correctives diffèrent. Les problèmes liés au gaz peuvent être résolus par un nettoyage et un dégazage de la masse fondue, tandis que les problèmes liés au retrait nécessitent des corrections thermiques et de l'écoulement du métal, telles que la refonte des masselottes et des refroidisseurs locaux.

5. Méthodes de diagnostic et ce que chacune révèle

Aucune méthode d'inspection ne permet à elle seule de détecter toutes les porosités. Utilisez une approche multicouche.

5.1 Inspection visuelle et microscopique

Rapide et peu coûteux ; idéal pour évaluer la porosité de surface et révéler la forme des pores à petite échelle après sectionnement.

5.2 Radiographie et inspection par rayons X

Convient aux pores internes plus grands que la résolution du système. Permet de montrer si les pores sont isolés, connectés ou s'ils forment des réseaux.

5.3 Tomodensitométrie (TDM)

Cartographie tridimensionnelle de la distribution et de la morphologie de la porosité. Fortement recommandé pour les pièces critiques en matière de sécurité et l'analyse des défaillances. La tomodensitométrie permet de distinguer les pores sphériques de type gazeux des réseaux de retrait.

5.4 Coupe métallographique et MEB

Révèle la microporosité fine et le contexte microstructural. Utilisez le SEM/EDS pour vérifier la présence de films d'oxyde à l'intérieur des cavités, qui indiquent un entraînement.

5.5 Analyse de l'hydrogène et prélèvement d'échantillons de matière en fusion

Mesure directement la concentration d'hydrogène dissous dans la masse fondue. Si les niveaux dépassent les seuils recommandés, la porosité du gaz est plus probable.

5.6 Essais de pression et détection des fuites

Pour les pièces étanches à la pression, les tests d'étanchéité permettent d'identifier rapidement les pores et les fuites cachées.

Un processus de diagnostic associe généralement une tomodensitométrie ou une radiographie à une métallographie et à un test d'hydrogène fondu afin d'isoler les causes profondes.

6. Stratégies de prévention et de contrôle (processus et consommables)

La prévention de la porosité est un effort systémique. Les solutions reposent sur quatre piliers : la qualité de la fusion, la conception thermique et des points d'injection, les pratiques de moulage/ventilation et, si nécessaire, la remédiation après le moulage.

6.1 Qualité de la fonte : dégazage et filtration

-

Dégazage: Dégazage rotatif sous vide ou sous gaz inerte pour éliminer l'hydrogène dissous, combiné à un fluxage pour éliminer les oxydes et les inclusions non métalliques. Un dégazage adéquat réduit considérablement le risque de porosité gazeuse.

-

Filtration: Les filtres en mousse céramique et les filtres en profondeur éliminent les films d'oxyde et les inclusions de scories qui causent des défauts d'entraînement et des sites de nucléation pour les pores. Un filtre en mousse céramique bien placé fluidifie également l'écoulement du métal et réduit les turbulences. Les filtres en mousse céramique d'AdTech sont conçus pour une rétention au niveau micrométrique et une faible perte de charge, ce qui les rend efficaces dans les systèmes de coulée.

6.2 Contrôle de la porte, de la montée et de la température

-

Emplacement et taille des contremarches: Concevez des masselottes pour alimenter les zones qui se solidifient en dernier. Utilisez des couvercles chauffants, des masselottes internes ou des refroidisseurs pour contrôler le chemin de solidification.

-

Frissons: Les refroidissements locaux accélèrent la solidification là où cela est souhaité afin d'éloigner les points chauds ou le retrait des surfaces critiques.

-

Contrôle du remplissageRéduire les turbulences en utilisant une géométrie de porte et une vitesse de coulée appropriées. Un écoulement laminaire régulier réduit les films d'oxyde entraînés.

6.3 Gestion des moules, des noyaux et des revêtements

-

Ventilation: Prévoir des voies d'évacuation adéquates pour les gaz générés pendant la coulée. Une mauvaise ventilation emprisonne les gaz qui se transforment en pores.

-

Sélection du noyau et du liant: Utilisez des liants à faible volatilité et assurez-vous que les noyaux sont bien durcis et exempts de résidus volatils. Contrôlez l'humidité du sable.

-

Sélection des pulvérisateurs et des revêtements: Évitez les revêtements qui produisent des composés volatils à la température de coulée.

6.4 Surveillance des processus et rétroaction

-

Suivi de l'hydrogène: Contrôles réguliers de l'hydrogène fondu. Conservez les registres et déclenchez un dégazage correctif lorsque les niveaux dépassent les objectifs.

-

Simulation thermique: Utilisez un logiciel de simulation de moulage pour identifier les points chauds et améliorer de manière itérative la conception des canaux et des masselottes avant de valider l'outillage.

-

Contrôle non destructif: Radiographie périodique ou échantillonnage par tomodensitométrie des composants critiques afin d'assurer un contrôle continu.

6.5 Remèdes après la mise en place

-

Imprégnation sous vide: Pour les pièces qui doivent être étanches à la pression mais qui présentent une porosité aveugle, l'imprégnation sous vide avec des polymères peut colmater les voies de fuite. Il s'agit d'une mesure corrective qui ne remplace pas un contrôle adéquat du processus.

7. Comment les produits AdTech s'intègrent dans un programme de contrôle de la porosité

AdTech produit des équipements et des consommables qui s'intègrent dans les quatre piliers ci-dessus. Vous trouverez ci-dessous des suggestions pratiques sur la manière d'utiliser ces produits pour contrôler la porosité.

7.1 Systèmes de dégazage AdTech

-

Utilisez des dégazeurs rotatifs ou un dégazage sous vide en fonction de la capacité et de l'alliage. Visez des niveaux d'hydrogène inférieurs aux seuils spécifiques à l'industrie (généralement <0,10-0,15 ml/100 g pour de nombreux alliages d'aluminium, mais vérifiez par rapport aux exigences des pièces). Le dégazage est la principale défense contre la porosité gazeuse. Associez le dégazage à des profils d'agitation optimisés en fonction de l'alliage et du temps de maintien.

7.2 AdTech flux et injection de flux

-

Les formulations granulaires et de couverture AdTech améliorent la propreté du métal et protègent la surface de fusion pendant le maintien et le transport. Les flux aident à éliminer les inclusions et à limiter l'entraînement d'air à la surface du métal. Utilisez un flux pendant les étapes de coulée et de transfert. L'équipement d'injection de flux permet un dosage constant pour les opérations répétitives de fonderie.

7.3 Filtres en mousse céramique AdTech

-

Placez des filtres en mousse céramique dans le système d'alimentation en amont du moule afin d'éliminer les films d'oxyde et les inclusions et de stabiliser le flux. Les filtres servent également de tampons thermiques et peuvent être spécifiés en fonction de leur indice de porosité (ppi ou pores par pouce) selon l'alliage et la zone d'alimentation.

7.4 Approche combinée

-

Pour obtenir les meilleurs résultats, utilisez d'abord la filtration, puis le dégazage, puis la protection par flux comme polissage final. En pratique : versez le métal à travers un filtre en mousse céramique dans un pot de transfert ; dégazez le pot de transfert à l'aide d'un vide rotatif ou d'une purge inerte ; appliquez une couche de flux entre la coulée et le dégazage afin de limiter le regazage ; versez à travers un deuxième filtre si la complexité ou le risque d'inclusion est élevé.

8. Tableaux de référence rapide

Tableau 1. Types de porosité, indices visuels, causes probables

| Type de porosité | Indices visuels | Cause première probable | Mesure corrective type |

|---|---|---|---|

| Porosité du gaz | Pores sphériques à parois lisses ; parois internes grises | Teneur élevée en hydrogène dissous, remplissage turbulent, humidité | Dégazage par fusion, fluxage, réduction des turbulences |

| Rétrécissement porosité | Cavités irrégulières, bords irréguliers, situées dans des zones sensibles | Échec alimentaire, risers inadéquats, gradients thermiques | Refonte du riser, refroidissement, optimisation du gating |

| Microporosité | Pores interdendritiques fins, visibles au microscope électronique à balayage | Micro-rétrécissement combiné et piégeage de gaz | Refroidissement contrôlé, modification des alliages, qualité de la fusion. |

| Entraîné/pli oxydé | Tunnels allongés avec film d'oxyde | Oxydes pliés à écoulement turbulent | Filtration, obturation pour réduire la turbulence |

| Porosité de surface | Cratères ou cloques à la surface | Gaz volatils de moisissure, réactions | Pré-sécher les noyaux, utiliser des revêtements à faible volatilité, améliorer la ventilation. |

| Porosité de réaction | Trous localisés adjacents aux carottes | Réactions du liant, noyaux contaminés | Changer le liant/revêtement, nettoyer les noyaux, cuire correctement |

Tableau 2 : Indicateurs types et méthode de diagnostic

| Indicateur | Meilleure méthode de diagnostic | Pourquoi |

|---|---|---|

| Voies de fuite | Test de pression, scanner | Confirme par la porosité |

| Pores sphériques internes | Radiographie/tomodensitométrie + test à l'hydrogène | Affiche la signature gazeuse et les niveaux de gaz de fusion |

| Pores interdendritiques fins | Métallographie, MEB | Révèle l'échelle de micro-rétrécissement |

| Vides recouverts d'oxyde | Sectionnement + MEB/EDS | Le film d'oxyde suggère un entraînement |

| Cratères superficiels localisés | Inspection visuelle + inspection des moules | Indique un problème de moule/liant |

Tableau 3. Échelle de prévention : actions prioritaires et impact attendu

| Priorité | Action | Impact attendu |

|---|---|---|

| 1 | Mettre en œuvre un dégazage et un fluxage de routine | Réduction importante de la porosité gazeuse |

| 2 | Ajouter une filtration par mousse céramique dans le système d'alimentation | Moins d'inclusions et de défauts d'entraînement |

| 3 | Refaire les obturateurs et les masselottes à l'aide de la simulation | Réduction de la porosité due au retrait |

| 4 | Améliorer la ventilation et sécher les noyaux | Porosité de surface inférieure et porosité de réaction |

| 5 | Échantillonnage NDT régulier (rayons X/CT) | Détection précoce d'une dérive systémique |

9. Liste de contrôle des processus pour réduire la porosité dans les fonderies d'aluminium

-

Mesurer l'hydrogène de fusion de référence et l'enregistrer.

-

Installez des filtres en mousse céramique adaptés au flux de fusion et à l'alliage.

-

Dégazage après des ajouts importants de chaleur et avant la coulée. Utiliser un rotatif à gaz inerte ou un vide, selon le cas.

-

Appliquez une couche de flux pendant la mise en attente et le transfert afin de limiter le regazéification. Doser de manière constante.

-

Vérifier la stratégie de gating et de riser par simulation thermique ; placer des refroidisseurs pour modifier les points chauds.

-

Réduire les turbulences lors du coulage : canaux coniques, coulées immergées lorsque cela est approprié.

-

Assurez-vous que les noyaux et les moules sont secs et durcis, et utilisez des liants à faible volatilité pour les pièces moulées critiques.

-

Mettre en œuvre un échantillonnage NDT planifié (radiographie ou tomodensitométrie) pour les cycles de production.

-

Si la porosité persiste après les contrôles, effectuer une étude des causes profondes : métallographie, tendance à l'hydrogène et visualisation des flux.

-

Lorsque l'étanchéité à la pression est obligatoire et que la réparation est acceptable, n'utilisez l'imprégnation sous vide qu'après avoir résolu les problèmes en amont.

Diagnostic et optimisation de la porosité des pièces coulées : FAQ

1. Quelle est la mesure la plus efficace pour réduire la porosité ?

2. Comment distinguer la porosité gazeuse de la porosité de retrait ?

3. Une température de coulée plus élevée éliminera-t-elle la porosité de retrait ?

4. Quel niveau d'hydrogène est acceptable pour les pièces moulées en aluminium ?

5. Les filtres en mousse céramique peuvent-ils être utilisés avec tous les alliages d'aluminium ?

6. Le fluxage remplace-t-il le dégazage ?

7. À quelle fréquence dois-je effectuer des essais non destructifs pour contrôler la porosité ?

8. Si la tomodensitométrie révèle une microporosité, quelles sont les principales mesures d'atténuation ?

9. L'imprégnation sous vide est-elle une solution permanente pour les fuites de porosité ?

10. Quel changement de procédé permet d'obtenir le meilleur retour sur investissement pour les fonderies ayant un taux de rejet élevé ?

11. Recommandations finales et plan d'action utilisant des solutions AdTech

-

Mesure de référence: Effectuer des tests d'hydrogène sur la masse fondue pendant une semaine afin de déterminer la moyenne actuelle. Si celle-ci est supérieure à l'objectif, donner la priorité au dégazage.

-

Modernisation du système de filtration: Ajoutez un filtre en mousse céramique avant le premier moulage afin d'éliminer immédiatement les films d'oxyde et de réduire l'entraînement. Spécifiez le ppi du filtre en fonction de la zone d'entrée et de l'alliage.

-

Programme de dégazage: Installez ou optimisez le dégazage rotatif/sous vide. Associez le dégazage à un régime de dosage contrôlé du flux fourni par AdTech afin de réduire la recontamination.

-

Vérification de la conception: Utiliser la simulation thermique pour corriger la conception des masselottes et des refroidisseurs en cas de porosité récurrente due au retrait.

-

Surveiller et itérer: Utilisez l'échantillonnage par tomodensitométrie/radiographie pour les pièces moulées critiques et suivez les mesures de porosité. Utilisez des expériences contrôlées pour confirmer l'efficacité de chaque modification.

AdTech peut fournir des solutions packagées combinant des équipements de filtration, de chimie des flux et de dégazage, ainsi que des conseils d'application pour aider à améliorer les processus intégrés afin de réduire les niveaux de porosité dans des environnements opérationnels réels.