A thermocouple tube de protection agit comme la première ligne de défense des capteurs de température, protégeant les fils délicats des thermocouples des dommages mécaniques, de la corrosion chimique et des chocs thermiques extrêmes dans les environnements industriels. Sa fonction principale consiste à maintenir la précision des mesures tout en prolongeant la durée de vie opérationnelle du capteur dans des conditions allant du traitement de l'aluminium en fusion à la combustion pétrochimique. Le choix du matériau du tube - nitrure de silicium (Si3N4), alumine ou carbure de silicium - détermine l'efficacité du transfert thermique et la fréquence des cycles de maintenance. ADtech fabrique ces composants pour qu'ils résistent à des températures supérieures à 1 800 °C, garantissant ainsi un contrôle ininterrompu et précis du processus.

Le rôle critique des gaines de protection des thermocouples dans l'industrie

Les instruments de mesure de la température constituent le système nerveux de la fabrication moderne. Cependant, les environnements dans lesquels ces capteurs fonctionnent contiennent souvent des éléments destructeurs. Un thermocouple nu inséré dans un four ou dans un courant de métal en fusion tomberait en panne en quelques secondes.

La gaine de protection remplit trois fonctions techniques distinctes :

-

Isolation chimique : Il empêche les jonctions de mesure de réagir avec l'atmosphère environnante. Par exemple, les gaz sulfureux présents dans les fours peuvent dégrader rapidement les fils de platine. Le tube crée une barrière imperméable.

-

Blindage mécanique : Dans les écoulements de gaz à grande vitesse ou les fluides en fusion turbulents, les contraintes physiques peuvent casser les fils des capteurs. Le tube fournit la rigidité structurelle nécessaire pour résister à la flexion ou à la rupture.

-

Isolation électrique : Certains tubes céramiques présentent une rigidité diélectrique élevée, ce qui empêche les interférences électriques provenant de chauffages ou d'autres machines qui pourraient fausser le signal de température.

Chez ADtech, nous accordons la priorité à l'équilibre entre la protection et le temps de réponse. Un tube doit être suffisamment robuste pour survivre, mais suffisamment conducteur pour permettre au capteur d'enregistrer rapidement les changements de température.

Science des matériaux : Choisir la bonne composition

Le choix d'un mauvais matériau est à l'origine de 90% des défaillances prématurées des capteurs. Le choix dépend entièrement du fluide, de la plage de température et de la charge mécanique.

1. Nitrure de silicium (Si3N4)

Ce matériau représente l'étalon-or pour les applications de métaux fondus non ferreux, en particulier la coulée d'aluminium et de zinc. ADtech utilise du nitrure de silicium fritté sous pression pour obtenir une porosité proche de zéro.

-

Avantage principal : Il possède des propriétés exceptionnelles de non-mouillage de l'aluminium en fusion. Le métal ne colle pas au tube, ce qui rend le nettoyage inutile et empêche toute contamination.

-

Choc thermique : Excellent. Il peut être plongé directement dans le métal en fusion sans préchauffage.

2. Carbure de silicium recristallisé (ReSiC)

Connu pour sa conductivité thermique et sa résistance élevées, le SiC est idéal pour les supports de cuisson et les atmosphères contenant des particules abrasives.

-

Avantage principal : Il conserve sa résistance à des températures très élevées (jusqu'à 1 600 °C) et résiste mieux à l'abrasion que la plupart des céramiques.

-

Limitation : Il offre une mauvaise isolation électrique, ce qui nécessite souvent un revêtement intérieur en alumine.

3. Alumine de haute pureté (Al2O3 – C799)

L'alumine sert de norme pour les fours à vide de laboratoire et à haute température.

-

Avantage principal : Il est chimiquement inerte et résiste à des températures allant jusqu'à 1700°C dans des atmosphères oxydantes.

-

Limitation : Mauvaise résistance aux chocs thermiques. Les changements rapides de température fissurent le tube.

4. Alliages métalliques et superalliages

Pour les températures plus basses ou les applications à haute pression, on utilise des tubes métalliques (comme l'acier inoxydable 310 ou l'Inconel 600). Ils sont ductiles et moins sujets à des ruptures catastrophiques que les céramiques.

Tableau 1 : Analyse comparative des matériaux des gaines de protection

| Qualité des matériaux | Température maximale (°C) | Conductivité thermique (W/m-K) | Résistance aux chocs thermiques | Domaine d'application principal |

| Nitrure de silicium (Si3N4) | 1,400 | 25-30 | Excellent | Aluminium/Zinc en fusion |

| Carbure de silicium (SiC) | 1,650 | 30-40 | Bon | Fours, incinérateurs |

| Alumine (99.7%) | 1,700 | 5-6 | Pauvre | Verre, fours à vide |

| Inconel 600 | 1,150 | 15 | Excellent | Traitement thermique, chimique |

| Fonte | 800 | 45 | Modéré | Fusion de base (faible coût) |

Doigt de gant ou gaine de protection : Distinctions techniques

Les ingénieurs confondent souvent les puits thermométriques et les gaines de protection. Bien qu'ils abritent tous deux des capteurs, leur construction et les environnements auxquels ils sont destinés diffèrent considérablement.

A doigt de gant est généralement usiné à partir d'une barre massive. Il est conçu pour résister à une pression élevée (vitesse du fluide) dans les pipelines et les cuves. Les parois sont épaisses et l'accent est mis sur l'intégrité mécanique face à la pression.

A tube de protection est généralement fabriqué (tube soudé) ou moulé/fritté (céramique). L'accent est mis ici sur les hautes températures et la résistance à la corrosion chimique plutôt que sur les hautes pressions. Les tubes de protection sont utilisés lorsque la pression est atmosphérique ou faible, mais que la chaleur est extrême.

Tableau 2 : Matrice de sélection - Doigt de gant ou gaine de protection ?

| Fonctionnalité | Doigt de gant | Tube de protection |

| Méthode de fabrication | Usiné à partir d'une barre solide (percée) | Tube fabriqué, céramique coulée ou frittée |

| Pression nominale | Haut (jusqu'à 5000+ PSI) | Faible (de l'atmosphère à ~100 PSI) |

| Temps de latence/réponse | Plus lent (en raison de l'épaisseur de la paroi) | Plus rapide (possibilité de parois plus fines) |

| Risque primaire | Vitesse et pression des fluides | Chaleur et corrosion |

| Matériau standard | 316SS, Monel, Hastelloy | Céramique, carbure de silicium, Inconel |

| Coût | Élevé (temps d'usinage) | Modéré (fabrication/moulage) |

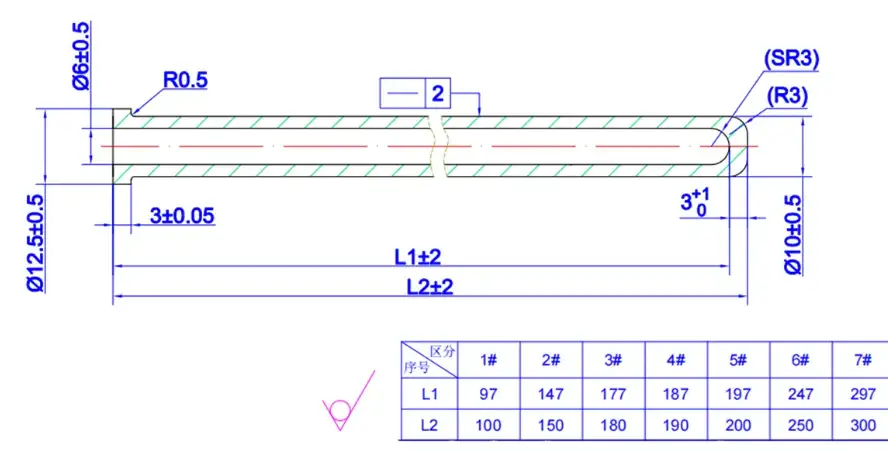

Dimensions et spécifications géométriques

Un dimensionnement adéquat garantit que le capteur atteint le point critique du processus sans interférer avec le fonctionnement de l'équipement. ADtech propose des dimensions standard qui s'adaptent à la plupart des interfaces industrielles mondiales.

Lors de la définition des dimensions, trois facteurs entrent en ligne de compte :

-

Diamètre extérieur (OD) : Détermine la taille du trou nécessaire à l'installation et la résistance structurelle.

-

Diamètre intérieur (ID) : Doit accueillir l'élément thermocouple. ADtech recommande un diamètre intérieur supérieur d'au moins 1 à 2 mm à celui du capteur pour permettre une expansion.

-

Durée d'immersion : Le tube doit être suffisamment long pour éliminer les erreurs de conduction thermique.

Tableau 3 : Dimensions des tubes céramiques standard ADtech

| Série de modèles | Diamètre extérieur (mm) | Diamètre intérieur (mm) | Longueurs standard (mm) | Épaisseur de la paroi (mm) |

| AD-SiN-Standard | 16 | 9 | 300, 500, 800, 1000 | 3.5 |

| AD-SiN-Lourd | 22 | 12 | 500, 800, 1000, 1200 | 5.0 |

| AD-SiC-Kiln | 25 | 15 | 600 – 1500 | 5.0 |

| AD-Alu-Lab | 10 | 6 | 200 – 600 | 2.0 |

| AD-Iron-Cast | 45 | 25 | 400 – 1000 | 10.0 |

Des dimensions personnalisées sont disponibles après étude technique.

Étude de cas : Efficacité dans les fonderies d'aluminium au Vietnam (2023)

Contexte du projet :

En avril 2023, ADtech a conclu un partenariat avec une installation de coulée sous pression d'aluminium de taille moyenne située près de Hanoi, au Viêt Nam. Cette installation fournit des composants pour le secteur automobile et exploite six fours de maintien 24 heures sur 24 et 7 jours sur 7.

Le défi :

Le client utilisait des tubes de protection traditionnels en fonte pour ses thermocouples de type K. Ces tubes subissaient une érosion rapide due à l'alliage d'aluminium fondu (ADC12). Ces tubes souffraient d'une érosion rapide due à l'alliage d'aluminium fondu (ADC12).

-

Taux de remplacement : Les tubes en fonte ont cédé tous les 5 à 7 jours.

-

Contamination : Le fer des tubes en cours de dégradation s'est infiltré dans l'aluminium fondu, ce qui a entraîné des problèmes de contrôle de la qualité des pièces coulées finales.

-

Temps d'arrêt : L'entretien hebdomadaire a nécessité l'arrêt de la ligne pendant 45 minutes par four.

La solution ADtech :

Nous avons déployé notre AD-SiN-28 (Nitrure de silicium) tubes de protection des thermocouples. Ces tubes possèdent une densité spéciale qui résiste au mouillage par l'aluminium.

Résultats (validés en octobre 2023) :

-

L'allongement de la durée de vie : Les tubes Si3N4 d'ADtech ont fonctionné en continu pendant 6 mois sans défaillance, en remplaçant 24 tubes en fonte par four.

-

Amélioration de la qualité : La contamination par le fer est tombée à zéro, ce qui a permis de réduire considérablement le taux de rebut des pièces moulées sous pression.

-

Le rapport coût-efficacité : Malgré le coût initial plus élevé du nitrure de silicium, l'élimination des remplacements hebdomadaires et la réduction des temps d'arrêt se sont traduits par un gain de 1,5 million d'euros. 280% ROI au cours de la période de 6 mois.

Bonnes pratiques d'installation et d'entretien

Même le matériel de la plus haute qualité peut être défaillant s'il est installé de manière incorrecte. Les équipes d'ingénieurs d'ADtech recommandent les protocoles suivants pour maximiser la longévité.

Installation verticale ou horizontale

L'installation verticale (suspendue) est toujours préférable pour les tubes en céramique. Cette position permet à la gravité de maintenir le tube droit. Si une installation horizontale est nécessaire (par exemple, à travers une paroi de four), le tube doit être soutenu s'il dépasse une certaine longueur (généralement 600 mm) pour éviter l'affaissement ou la déformation par fluage à des températures élevées.

Protocoles de préchauffage

Si des matériaux comme le nitrure de silicium résistent aux chocs thermiques, ce n'est pas le cas des matériaux comme l'alumine et la zircone.

-

Règle de base : Préchauffer les tubes en céramique de haute pureté à 300°C-400°C avant de les immerger complètement dans les températures maximales du processus. Cela permet à la structure du matériau de se dilater uniformément, réduisant ainsi les contraintes internes.

Contrôler l'atmosphère

Soyez conscient de la chimie à l'intérieur de votre appareil de chauffage.

-

Atmosphères réductrices : Les thermocouples en platine se détériorent rapidement à cet endroit. Utilisez un tube d'alumine de haute pureté pour sceller le capteur.

-

Conditions de vide : Les céramiques poreuses dégagent des gaz et détruisent le vide. Seule l'alumine dense et frittée (C799) doit être utilisée.

Manipulation et nettoyage

Les tubes en céramique sont fragiles.

-

Ne jamais frapper un tube chaud contre la paroi du four pour enlever les scories.

-

Pour les tubes en nitrure de silicium dans l'aluminium, le métal doit tomber naturellement ou être essuyé délicatement avec un chiffon en fibre réfractaire. Ne pas utiliser de grattoirs métalliques.

Dépannage des défaillances courantes

Comprendre pourquoi un tube a échoué permet d'éviter les récidives.

-

Fissures longitudinales : Généralement causé par un choc thermique. Le tube a été chauffé ou refroidi trop rapidement. Solution : Utilisez un matériau plus résistant aux chocs (comme le SiC) ou ralentissez la vitesse de rampe.

-

Fissures transversales (circonférentielles) : Il s'agit souvent d'un stress mécanique. Le tube a été heurté ou les vibrations de la machine ont causé de la fatigue. Solution : Vérifier l'étanchéité du montage et l'amortissement des vibrations.

-

Fusion/Flexion : La température a dépassé le point de ramollissement du matériau. Solution : Passer à une céramique de qualité supérieure ou installer des supports verticaux.

-

Corrosion/Erosion : Enlèvement physique de la matière par le support. Solution : Changer la chimie des matériaux (par exemple, du métal à la céramique pour les acides corrosifs).

Applications avancées : Au-delà de la fonderie

Bien que le métal en fusion soit un cas d'utilisation primaire, les tubes de protection ADtech jouent un rôle vital dans d'autres secteurs.

Fabrication de ciment

Dans le four rotatif, les températures fluctuent considérablement et l'atmosphère est remplie de poussière de clinker abrasive. Nos tubes en carbure de silicium protègent les capteurs de l'effet “ sablage ” de la poussière tout en mesurant des températures pouvant atteindre 1 400 °C.

Traitement pétrochimique

Les unités de récupération du soufre et les gazéificateurs nécessitent des matériaux qui résistent à la sulfuration. ADtech fournit des tubes en alliage à haute teneur en chrome et des tubes en saphir (alumine monocristalline) pour une inertie chimique extrême dans ces zones volatiles.

Industrie du verre

Le verre fondu est très corrosif pour la plupart des céramiques. Des tubes plaqués platine (cosses) ou des tubes en cermet de molybdène sont souvent nécessaires. ADtech fournit de l'alumine de haute pureté spécialement pour l'avant-corps où le contrôle de la température régit la viscosité du verre.

Foire aux questions (FAQ)

Tubes de protection du thermocouple : Fiabilité à haute température FAQ

1. Quelle est la température maximale des gaines de protection standard ?

- 900°C Acier inoxydable : Usage industriel général.

- 1150°C Inconel 600 : Résistance à l'oxydation à haute température.

- 1650°C Carbure de silicium (SiC) : Excellente conductivité thermique et résistance à la chaleur.

- 1700°C+ Alumine de haute pureté (Al2O3) : Meilleur pour la chaleur extrême et l'inertie chimique.

2. Comment savoir si j'ai besoin d'une gaine de protection en céramique ou en métal ?

Choisir le métal (Inconel, SS) si : Vous avez besoin d'une résistance aux chocs physiques, à la haute pression ou à une température inférieure à 1100°C. Le métal est préférable pour les environnements difficiles où le capteur risque d'être heurté.

Choisissez Céramique (Alumine, SiC) si : Vous travaillez à une température supérieure à 1100°C, ou l'environnement contient des gaz corrosifs, des métaux en fusion ou du soufre, qui détruisent rapidement les tubes métalliques.

3. Est-il possible de réparer un tube de protection en céramique fissuré ?

4. Pourquoi mon tube d'alumine se brise-t-il lorsqu'il est inséré dans le four chaud ?

Il s'agit de Choc thermique. L'alumine est un mauvais conducteur de chaleur et se dilate de manière irrégulière si elle est chauffée trop rapidement.

Solution : Vous devez préchauffer le tube ou l'insérer très lentement - nous recommandons une vitesse d'insertion ne dépassant pas 10cm par minute-pour permettre au matériau de se dilater progressivement.

5. La gaine de protection affecte-t-elle la précision de la lecture de la température ?

Le tube ne modifie pas la précision du capteur lui-même, mais il affecte l'efficacité de l'appareil. temps de réponse (décalage thermique). Un tube à paroi épaisse agit comme un isolant, retardant l'arrivée de la chaleur au capteur. Pour les processus nécessitant un retour d'information rapide, il convient d'utiliser la paroi la plus fine possible tout en préservant la sécurité structurelle.

6. Quel est le meilleur matériau de tube pour l'aluminium en fusion ?

7. Comment dois-je stocker les tubes céramiques de rechange pour éviter qu'ils ne s'abîment ?

8. ADtech peut-il fournir des gaines de protection de longueur personnalisée ?

9. Qu'est-ce que le “dégazage” dans les tubes de protection ?

10. Dois-je appliquer un revêtement spécial sur ma gaine de protection ?

Conclusion : La précision commence par la protection

La fiabilité de vos données thermiques dépend de la qualité de vos données. tube de protection du thermocouple la protection du capteur. Que vous mouliez des pièces automobiles au Viêt Nam ou que vous contrôliez les températures des fours en Europe, le coût d'un tube défectueux dépasse de loin le prix du composant lui-même : il se mesure en perte de production et en qualité compromise.

ADtech est à la pointe de l'ingénierie des matériaux, offrant des solutions de protection qui défient la chaleur extrême et la corrosion. En passant d'options génériques à des matériaux spécifiques à l'application comme le nitrure de silicium ou l'alumine de haute pureté, les gestionnaires d'installations assurent la stabilité du processus et la longévité de l'équipement.