Une conception adéquate des canaux d'alimentation et des masselottes est fondamentale pour produire des pièces moulées exemptes de porosité due au retrait, avec un rendement effectif plus élevé et des taux de rebut réduits. Lorsque les canaux d'alimentation, les masselottes, gating et les refroidissements sont conçus ensemble selon les principes de solidification, le contrôle du transfert thermique et les contraintes pratiques de la fonderie, la plupart des défauts de retrait et de canalisation peuvent être évités tout en maintenant des coûts de matériaux et d'usinage faibles.

1. Introduction et objectif principal

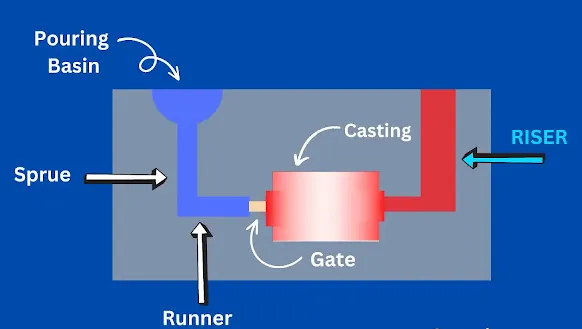

Les composants de la carotte et des masselottes forment le système d'alimentation qui fournit le métal liquide à une pièce en cours de solidification. Alors que la porte contrôle le flux de métal dans la cavité du moule, les masselottes fournissent un réservoir de métal suffisamment grand pour alimenter les zones de rétrécissement en métal fondu pendant la solidification. La carotte relie généralement le godet de coulée au canal et à la cavité, créant ainsi un chemin contrôlé tout en absorbant les turbulences et en minimisant l'entraînement d'air.

2. Définitions et rôle de chaque composante

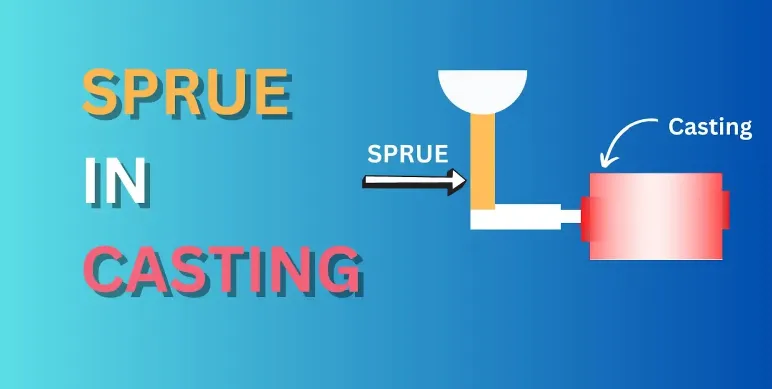

Sprue — le canal d'alimentation vertical

Une carotte est un passage vertical qui conduit le métal en fusion du bassin de coulée vers le système d'alimentation. Fonctions principales :

-

Fournir une tête métallique stable pour maintenir le débit à travers les vannes.

-

Réduisez les turbulences grâce à une géométrie effilée et des transitions de surface soigneusement dimensionnées.

-

Agit comme un élément sacrificiel capable de piéger les scories et les impuretés près du sommet s'il est conçu avec des pièges appropriés.

Riser — le réservoir d'alimentation

Une colonne montante, également appelée alimentation, est un réservoir localisé relié à la coulée par des alimentations ou des vannes. Son objectif principal :

-

Fournir du métal liquide pour compenser la contraction volumétrique pendant la solidification.

-

Geler après la zone critique de la coulée, en maintenant la continuité du liquide.

Autres éléments du système d'alimentation

-

Bassin de coulée : emplacement initial de coulée pour réduire les éclaboussures.

-

Canal : canal horizontal distribuant le métal entre les cavités.

-

Portail : rétrécissement final dans la cavité du moule.

-

Refroidissement : dissipateurs thermiques locaux pour accélérer la solidification dans certaines zones.

3. Principes fondamentaux de la solidification qui déterminent les performances d'alimentation

Principe de solidification directionnelle

Une alimentation efficace dépend de la mise en place d'un front de solidification contrôlé qui se déplace des sections minces vers les masselottes. La masselotte doit rester en fusion jusqu'à ce que la zone de coulée qu'elle alimente soit complètement solidifiée. Ce phénomène s'explique souvent par une logique thermique simple : le métal se solidifie d'abord là où la vitesse de refroidissement locale est la plus élevée ; la masselotte doit donc avoir une vitesse de refroidissement plus faible ou une masse thermique plus importante.

Concept de module de congélation

Module de congélation M = Volume / Surface. Les zones présentant un module plus faible gèlent plus rapidement. Un canal de coulée doit avoir un module supérieur à celui de la zone de coulée qu'il dessert. Objectif de conception type : M_canal ≥ 1,2 à 1,5 × M_section.

Flux thermique et voies de conduction

La solidification dépend de la conduction thermique dans la paroi du moule, dans les noyaux, à travers les cols des masselottes et à travers les refroidisseurs. Minimiser les chemins thermiques indésirables et contrôler ceux qui sont intentionnels est une tâche essentielle de la conception.

Nucléation et distribution du retrait

La macroporosité apparaît lorsque le retrait ne peut être alimenté. La microporosité est liée à l'alimentation interdendritique et à la redistribution des solutés. L'emplacement des masselottes et les points d'injection doivent réduire les distances d'alimentation à grande échelle et favoriser les mécanismes d'alimentation secondaires qui réduisent la microporosité.

4. Types de canaux de coulée et considérations pratiques

Canal d'injection droit effilé

Le plus courant dans le moulage au sable. Le cône réduit la succion, aide à maintenir la pression hydrostatique tout en piégeant le gaz au sommet. Les angles du cône varient selon le type de métal et la pratique de coulée.

Cloche ou canal de coulée ramifié

Utilisé pour alimenter plusieurs canaux. Comprend souvent des pièges à scories et des séparateurs de métaux.

Canal de coulée par le fond

Pour les poches de coulée revêtues de réfractaire ou les coques en céramique ; réduit les projections et la pénétration d'oxydes dans le réseau de coulée.

Meilleures pratiques en matière de conception des carottes

-

Utilisez des transitions progressives entre les zones pour éviter les sauts brusques de vitesse.

-

Ajouter un puits de coulée ou un piège pour recueillir les scories.

-

Installez des manchons de refroidissement ou d'isolation lorsque le temps de coulée est long et risque d'entraîner un gel prématuré.

5. Types de risers et stratégies de placement

Contremarches ouvertes

Visible de l'extérieur, simple à construire, facile à retirer. Idéal pour les pièces moulées d'un seul tenant ou les prototypes, qui ne nécessitent qu'un usinage minimal.

Contre-appuis aveugles

Situé à l'intérieur du moule, rempli pendant la coulée et coupé après solidification. Utile lorsque la finition de surface de la pièce moulée finale doit être préservée.

Colonnes montantes immergées

Raccordé sous la surface du moule ou partiellement recouvert afin de réduire la contamination atmosphérique et diminuer les pertes thermiques.

Cheminées chaudes et cheminées exothermiques

Prolonger la durée de vie du métal en fusion en isolant ou en utilisant des manchons exothermiques qui génèrent de la chaleur grâce à une réaction chimique contrôlée.

Directives relatives à l'emplacement des rehausses

-

Placez le rehausseur sur la section la plus lourde ou la zone épaisse la plus proche nécessitant une alimentation.

-

Préférez les montants verticaux lorsque cela est possible ; les montants cylindriques offrent un module prévisible.

-

Plusieurs petites montées peuvent alimenter un retrait réparti, mais la surface totale des montées peut réduire le rendement.

6. Dimensionnement des colonnes montantes : règles empiriques et méthodes de calcul

Règles empiriques courantes

-

Le diamètre du tube ascendant doit être supérieur à celui de la section qu'il alimente. Règle générale : volume du tube ascendant ≈ 1,5 à 2,0 × volume de la section d'alimentation.

-

La hauteur du riser doit être suffisante pour fournir une charge hydrostatique et permettre le retrait après solidification.

Méthode du module de Riser (recommandée)

-

Calculer le module de la section moulée : M_cast = V_cast / A_cast.

-

Sélectionnez le multiplicateur souhaité (généralement entre 1,2 et 1,5).

-

Déterminez la taille de la colonne montante qui donne M_riser = multiplicateur × M_cast.

Règle de Chvorinov pour le temps de solidification

Chvorinov : t = C × (V/A)^n, généralement n = 2 et C dépend des propriétés thermiques du matériau et du moule. La montée se solidifie plus lentement que la coulée si son rapport (V/A) au carré multiplié par une constante donne un temps plus long.

Exemple pratique (alliage d'aluminium)

-

Section de coulée : bloc rectangulaire de 100 mm × 50 mm × 20 mm.

V_cast = 100 × 50 × 20 = 100 000 mm^3.

Surface approximative A_cast = 2(lw + lh + wh) = calculer en conséquence ; utiliser la surface thermique approximative, y compris les surfaces exposées.

Calculez M_cast, puis choisissez M_riser = 1,3 M_cast, puis calculez le diamètre de la colonne montante pour un cylindre V_riser = surface × hauteur et déterminez les dimensions requises.

(Un exemple numérique complet est fourni dans le tableau 2 ci-dessous.)

7. Interaction entre les points d'injection : conception intégrée de la carotte, du point d'injection, du canal d'alimentation et de la masselotte

Contrôle des flux et gestion des turbulences

Les portes doivent réduire la vitesse dans la cavité afin d'éviter l'entraînement. Les puits de coulée et les répartiteurs aident à séparer les scories.

Logique d'alimentation séquentielle

Le canal de montée doit être relié à la zone de coulée par une zone d'alimentation suffisamment grande pour permettre l'alimentation en liquide pendant toute la durée de la solidification de la coulée, mais suffisamment petite pour favoriser la solidification directionnelle.

Cavités multiples et équilibrage

Dans les moules à cavités multiples, les canaux d'alimentation et les points d'injection doivent être équilibrés afin de garantir des temps de remplissage similaires et d'éviter une solidification prématurée dans une cavité alors que les autres sont encore en cours de remplissage.

Utilisation des filtres

Les filtres en mousse céramique et les plaques filtrantes dans les canaux d'alimentation réduisent les inclusions et les turbulences en aval, protégeant indirectement l'efficacité des colonnes montantes en réduisant les films d'oxyde qui entravent l'alimentation.

8. Dispositifs de contrôle thermique

Frissons

Les dissipateurs thermiques permanents ou temporaires augmentent la vitesse de refroidissement locale, éloignant ainsi le front de solidification des masselottes. Ils sont efficaces pour garantir que les sections minces se solidifient en premier, entraînant ainsi l'alimentation vers les masselottes.

Manchons isolants et alimentateurs exothermiques

L'isolation autour des colonnes montantes ou les manchons exothermiques spéciaux maintiennent la température des colonnes montantes et retardent le gel. Les mélanges exothermiques produisent de la chaleur pendant le coulage et prolongent la durée de vie des colonnes montantes.

Hauts tendance

Une cavité isolante temporaire placée au-dessus de la pièce moulée afin de concentrer le retrait dans une zone facilement accessible. Utile lorsque la tolérance d'usinage est importante et que le retrait du masselotte est acceptable.

9. Influence de l'alliage et de l'épaisseur de la section

Alliages d'aluminium

-

Une conductivité thermique élevée et une plage de congélation faible simplifient généralement l'alimentation, mais les géométries complexes avec des sections épaisses nécessitent un dimensionnement minutieux des colonnes montantes.

-

Les alliages présentant des plages de solidification plus larges sont plus sensibles au retrait interdendritique.

Acier et fer

-

Une conductivité thermique plus faible et un point de fusion plus élevé augmentent le temps de solidification. Les masselottes doivent être plus grandes et peuvent nécessiter des manchons isolants.

-

La conception du moulage doit permettre une solidification directionnelle importante afin d'éviter tout retrait dans les sections épaisses.

Pièces moulées à parois minces

Les parois minces se solidifient rapidement ; utilisez de petits montants locaux et des canaux d'alimentation pour éviter les défauts de solidification et gérer la congélation rapide.

Zones à parois épaisses

Prévoyez des montées épaisses, plusieurs chemins d'alimentation ou utilisez des refroidisseurs pour favoriser la solidification directionnelle.

10. Outils de simulation et de prévision

Avantages de la simulation de solidification

-

Prédire l'emplacement des régions qui gèleront en dernier.

-

Estimer le temps de solidification et l'efficacité des masselottes.

-

Visualisez la porosité due au retrait, les gradients de température et les points chauds potentiels.

Logiciels types et cas d'utilisation

-

Les progiciels de simulation de moulage s'intègrent à la CAO et permettent d'effectuer des analyses de sensibilité : modifiez la taille des masselottes, ajoutez des refroidisseurs, ajustez les points d'injection et obtenez instantanément les résultats.

-

Utilisez la simulation dès le début de la conception afin de réduire les essais et erreurs coûteux.

11. Rendement, économie et durabilité

Compromis

Chaque colonne montante représente un gaspillage de métal. Réduisez au minimum le volume des colonnes montantes tout en garantissant la qualité. Optimisez en plaçant les colonnes montantes uniquement là où elles sont nécessaires, en utilisant des colonnes montantes exothermiques ou isolantes et en recourant à la simulation pour réduire au minimum le surdimensionnement.

Récupération et recyclage des matériaux

Dans la mesure du possible, les déchets de montée doivent être renvoyés vers la fonderie. Concevez le système de manière à faciliter le retrait des montées afin de réduire les coûts de main-d'œuvre.

Impact sur l'environnement

La réduction des déchets permet de diminuer la consommation d'énergie et les émissions de gaz à effet de serre liées à la refonte et au retraitement.

12. Défauts courants liés aux erreurs de moulage et de masselottes, avec mesures correctives

Rétrécissement porosité

Cause : volume insuffisant ou mauvais placement de la rampe.

Solution : augmenter le module de rigidité de la colonne montante, la rapprocher du point chaud, ajouter un col d'alimentation avec une conductivité thermique plus faible.

Larmes chaudes et fissures

Cause : contrainte pendant la contraction et alimentation incorrecte provoquant des contraintes de traction.

Solution : modifier la conception du moule pour permettre la contraction, réduire les gradients d'épaisseur des sections, ajouter des refroidisseurs pour contrôler le modèle de solidification.

Porosité gazeuse et bulles d'air

Cause : turbulence dans la carotte ou gaz emprisonné dans le puits de montée.

Solution : ajouter un puits de coulée, réduire les vitesses, améliorer la ventilation.

Mauvaises impressions et arrêts à froid

Cause : pression insuffisante ou congélation prématurée dans le canal d'alimentation ou la carotte.

Solution : agrandir la section transversale de la carotte ou du canal d'injection, ajuster la température de coulée ou utiliser des manchons isolants.

13. Inspection, essais et contrôle qualité

Contrôle non destructif

La radiographie aux rayons X et la tomodensitométrie révèlent un rétrécissement interne. Les tests par ultrasons détectent la porosité dispersée. Les tests par ressuage permettent de détecter les fissures superficielles.

Contrôles destructifs

La découpe de pièces moulées critiques afin d'inspecter les zones d'alimentation et la structure de solidification est courante lors de la validation des processus.

Surveillance des processus

Mesurez la température de coulée, le débit de coulée et la durée de coulée. Conservez les enregistrements à des fins de traçabilité et d'amélioration continue.

14. Liste de contrôle pratique pour la conception des systèmes de canaux d'alimentation et de masselottes

-

Identifiez les régions qui gèlent en dernier à l'aide du module ou d'une simulation.

-

Choisissez le type de riser : ouvert, aveugle, immergé, exothermique.

-

Module de élévation de taille ≥ 1,2 × module de coulée pour l'estimation initiale.

-

Assurez-vous que la colonne montante dispose d'un chemin d'alimentation dégagé et d'un minimum de ponts thermiques afin d'éviter un gel prématuré.

-

Ajoutez des refroidissements si nécessaire pour diriger le front de solidification.

-

Prévoir des vannes appropriées pour limiter les turbulences et protéger les canaux d'alimentation.

-

Équilibrer les configurations à plusieurs cavités afin d'égaliser les temps de remplissage.

-

Utilisez des filtres lorsque la propreté du métal est essentielle.

-

Vérifier la conception à l'aide d'une simulation.

-

Prototype avec moulages instrumentés si la fonction de la pièce présente un risque élevé.

15. Tableaux de référence rapide

Tableau 1 : Types courants de colonnes montantes et utilisations suggérées

| Type de rehausseur | Cas d'utilisation typique | Avantages | Limites |

|---|---|---|---|

| Colonne montante cylindrique ouverte | Prototypes en alliage, petites séries | Simple, facile à retirer | Haute teneur en ferraille, exposée à l'atmosphère |

| Contre-fort aveugle | Pièces moulées de production nécessitant une finition de surface | Réduction des déchets si intégré | Plus difficile à usiner, peut nécessiter une finition supplémentaire |

| Colonne montante immergée | Réduire au minimum les inclusions d'oxyde | Réduction de la contamination atmosphérique | Assemblage de moule légèrement plus complexe |

| Colonne montante exothermique | Pièces moulées lourdes à solidification lente | Volume de riser plus petit possible | Coût et manipulation des manchons exothermiques |

| Colonne montante isolée | Contrôler le refroidissement externe pour maintenir le métal liquide | Retard prévisible dans la congélation | Coût des matériaux, peut piéger les gaz s'il n'est pas ventilé |

Tableau 2. Exemple de dimensionnement d'une colonne montante travaillée (alliage d'aluminium) (chiffres arrondis)

| Étape | Paramètres | Valeur |

|---|---|---|

| 1 | Dimensions de la section de coulée (rectangulaire) | 100 × 50 × 20 mm |

| 2 | Volume V_cast | 100 000 mm^3 |

| 3 | Surface A_cast (environ) | 2((100×50)+(100×20)+(50×20)) = 2(5000+2000+1000) = 16 000 mm^2 |

| 4 | Module M_cast = V/A | 100 000 / 16 000 = 6,25 mm |

| 5 | Multiplicateur du module de Riser cible | 1.3 |

| 6 | M_riser requis | 1,3 × 6,25 = 8,125 mm |

| 7 | Choisissez la forme du riser : hauteur du cylindre = diamètre (h = d) pour un retrait facile | Résoudre pour d : M = V/A = (π d^2 h/4) / (π d^2/2 + d h) approximation ; l'itération numérique donne d ≈ 30 mm |

| 8 | Résultat | Diamètre du riser ~30 mm, hauteur ~30 mm |

Remarques : Cet exemple simplifie les contributions de surface et ignore les effets thermiques des canaux d'injection/portes. Utilisez la simulation pour le dimensionnement final.

Tableau 3. Multiplicateurs de volume typiques des colonnes montantes par alliage et géométrie de coulée

| Famille d'alliages | Coupes minces | Sections modérées | Coupes épaisses |

|---|---|---|---|

| Aluminium | 1,1 – 1,3 | 1,2 – 1,5 | 1,5 – 2,0 |

| Fonte grise | 1,3 – 1,6 | 1,5 – 2,0 | 2,0 – 2,8 |

| Acier | 1,4 – 1,8 | 1,8 – 2,5 | 2,5 – 3,5 |

16. Erreurs courantes et comment les éviter

Élévateurs surdimensionnés

Problème : déchets inutiles, temps de refroidissement plus longs, coûts plus élevés.

Prévention : utiliser la méthode du module et la simulation pour affiner la taille ; privilégier les manchons exothermiques pour réduire le volume.

Les risers sont trop éloignés des points chauds.

Problème : impossible d'alimenter les zones critiques.

Prévention : placez les rehausses directement au-dessus ou à côté des zones chaudes ; utilisez des cols d'alimentation à conductance thermique contrôlée.

Mauvaise régulation entraînant des turbulences

Problème : les films d'oxyde et les poches de gaz entravent l'alimentation.

Prévention : utilisez des transitions graduelles entre les zones, des éléments filtrants et des puits de coulée.

17. Techniques avancées et nouvelles pratiques

Utilisation de noyaux de moules imprimés en 3D et de canaux d'alimentation conformes

La fabrication additive permet d'obtenir des géométries d'alimentation complexes qui peuvent être optimisées pour le flux et l'évacuation de la chaleur, ce qui permet une meilleure alimentation et réduit les déchets.

Surveillance en temps réel

Les capteurs de température placés dans les colonnes montantes et les points chauds pendant le prototypage permettent de valider les courbes de refroidissement et l'efficacité de l'alimentation.

Stratégies d'alimentation hybrides

Combinez des refroidisseurs, des montants isolés et des manchons exothermiques pour adapter la solidification à des pièces moulées complexes à épaisseurs multiples.

18. Résumés des études de cas

Culasse en aluminium pour automobile

Problème : porosité due au retrait formée dans les bossages épais des guides de soupapes.

Solution : déplacement des montants aveugles vers les îlots de sièges de soupapes, ajout de manchons exothermiques et refroidissement localisé sur la bride mince pour forcer la solidification directionnelle. Résultat : élimination de la porosité et réduction des déchets d'usinage de 70%.

Corps de pompe en fonte

Problème : rétrécissement important à la jonction entre les nervures et le corps.

Solution : ajout de plusieurs petits gradins aux jonctions des nervures, équilibrage des canaux pour uniformiser les temps de remplissage et application de refroidisseurs dans les zones minces pour contrôler la solidification. Résultat : le moulage final a passé l'inspection radiographique.

Conception des colonnes montantes et des portes : Optimisation des processus FAQ

1. Comment décider d'utiliser un élévateur ouvert ou aveugle ?

2. Plusieurs petits élévateurs peuvent-ils battre un grand élévateur ?

3. Comment le triage affecte-t-il l'efficacité de l'alimentation ?

Le système d'obturation doit limiter les turbulences afin d'éviter la formation d'oxyde, qui peut bloquer les voies d'alimentation. pression hydrostatique pour pousser le métal liquide dans le noyau de coulée qui se rétrécit.

4. Quel est un multiplicateur pratique pour le module de la colonne montante ?

Pour s'assurer que la colonne montante se solidifie après la coulée, le Module de l'élévateur (Mr) doit généralement être 1,2 à 1,5 fois le module de coulée (Mc).

Les alliages difficiles avec de larges plages de congélation peuvent nécessiter un multiplicateur plus élevé pour éviter le rétrécissement.

5. Quand dois-je utiliser un manchon exothermique ?

6. Comment les refroidissements facilitent-ils l'alimentation dans les formes complexes ?

7. La simulation de la coulée est-elle nécessaire pour toutes les conceptions ?

8. Quelle doit être la surface de passage entre une colonne montante et une coulée ?

9. Quelles méthodes d'inspection permettent de détecter les défauts liés aux colonnes montantes ?

10. Puis-je récupérer le métal de la colonne montante pour le réutiliser ?

Notes de clôture

Un système d'alimentation solide commence par les principes fondamentaux : comprendre le flux thermique, calculer les modules pour les sections critiques, choisir soigneusement le type de masselotte et vérifier la conception à l'aide de simulations ou d'essais instrumentés. De petits changements dans la géométrie de la masselotte, la conception du col de la masselotte, la taille de la porte ou l'ajout d'un refroidisseur peuvent transformer un processus présentant de nombreux défauts en une ligne de production fiable. Pour les pièces critiques, combinez la simulation avec les données mesurées afin d'affiner rapidement les conceptions.