Les plus efficaces matériau de revêtement réfractaire pour la fusion de l'aluminium est une coulée à faible ou ultra-faible teneur en ciment contenant de l'alumine de 60% à 85%, enrichie d'additifs anti-mouillage spécifiques tels que le sulfate de baryum ou le fluorure de calcium. Ces formulations résistent à la pénétration de l'aluminium fondu et empêchent la formation de corindon, qui est la principale cause de défaillance des revêtements. Si les briques traditionnelles à haute teneur en alumine restent utiles pour les zones supérieures et les toits, l'industrie s'est tournée vers les réfractaires monolithiques pour le foyer et les parois inférieures en raison de leur intégrité supérieure et de la réduction des lignes de jonction où le métal liquide attaque. AdTech recommande de donner la priorité aux matériaux à faible porosité et à haute résistance aux chocs thermiques pour garantir l'efficacité opérationnelle et minimiser les temps d'arrêt.

Le rôle critique des revêtements réfractaires dans la transformation de l'aluminium

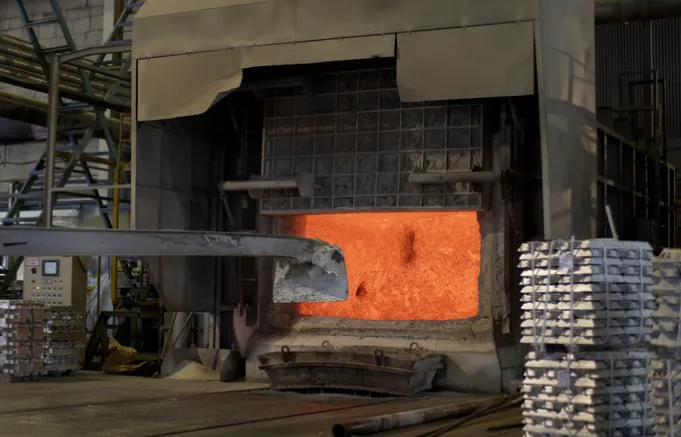

La fusion de l'aluminium crée l'un des environnements les plus agressifs pour les céramiques industrielles. Le métal en fusion est très réactif. Il réduit de nombreux oxydes présents dans les réfractaires standard. Cette attaque chimique entraîne une dégradation structurelle et une contamination de l'alliage.

Le choix du bon revêtement n'est pas seulement une question de confinement de la chaleur. C'est une question de chimie. Le revêtement doit agir comme une barrière neutre. Il ne peut pas interagir avec la matière fondue. Si le matériau est mouillable, l'aluminium pénètre dans les pores. Cette pénétration déclenche une réaction qui transforme le revêtement en corindon (oxyde d'aluminium). Cette transformation augmente le volume du matériau. Il en résulte des fissures, des écaillages et, en fin de compte, une défaillance du four.

AdTech souligne que la longévité d'un four dépend de l'adaptation des propriétés du matériau à la zone spécifique du four. La sole est en contact avec le métal liquide. Le toit est exposé au rayonnement thermique. La zone de la rampe est confrontée à l'impact mécanique du chargement.

Propriétés clés des réfractaires à haute performance

Pour sélectionner le matériau adéquat, les directeurs d'usine doivent évaluer des caractéristiques physiques et chimiques spécifiques.

Inertie chimique et anti-mouillage

La propriété la plus importante est la résistance au mouillage. L'aluminium a une faible viscosité et une grande fluidité. Il s'infiltre facilement dans les structures poreuses. Les réfractaires doivent contenir des agents non mouillants. Ces additifs modifient la tension superficielle à l'interface entre le réfractaire et le métal liquide. Les additifs les plus courants sont les suivants :

-

Sulfate de baryum (BaSO4)

-

Fluorure de calcium (CaF2)

-

Nitrure de bore (Utilisé dans les lavages spécialisés)

Ces composants créent une barrière microscopique. Ils empêchent la réduction chimique de la silice par l'aluminium.

Résistance aux chocs thermiques

Les fours subissent des cycles. Ils se réchauffent et se refroidissent lors du nettoyage ou des changements d'alliage. Le revêtement se dilate et se contracte. Si le matériau est trop rigide, il se fissurera. Les matériaux dont la taille des agrégats et les matrices de liaison sont optimisées absorbent ces contraintes.

Résistance mécanique

Le processus de chargement consiste à faire tomber de lourds lingots ou des déchets dans le four. La rampe et la sole doivent résister à cet impact physique. Les matériaux présentant une résistance élevée à l'écrasement à froid (CCS) et un module de rupture élevé (MOR) sont essentiels à cet égard.

Types de matériaux de revêtement réfractaire

Le marché propose plusieurs catégories de réfractaires. Il est nécessaire de comprendre la distinction entre les matériaux façonnés et les matériaux monolithiques pour effectuer un achat en connaissance de cause.

Les bétons monolithiques (la norme moderne)

Les matériaux coulés sont devenus le choix préféré pour la sole et le plancher des fours de fusion. Elles éliminent les joints. Les joints sont les points faibles où l'aluminium commence généralement son attaque.

Produits coulés à faible teneur en ciment (LCC) :

Ils contiennent moins de chaux (CaO) que les produits coulés traditionnels. Une teneur en chaux plus faible se traduit par une meilleure résistance à haute température. Elles ont une porosité plus faible. Cette densité rend la pénétration de l'aluminium plus difficile.

Matériaux coulés à très faible teneur en ciment (ULCC) :

Ils offrent une densité encore plus élevée. Ils sont extrêmement résistants à l'abrasion. AdTech les propose souvent pour les rampes de chargement de la ferraille.

Matériaux moulés isolants :

Ils ne sont pas utilisés pour le contact direct avec le métal. Ils sont placés derrière le revêtement de travail dense. Ils retiennent la chaleur à l'intérieur du four. Cela améliore l'efficacité énergétique.

Briques à haute teneur en alumine

Les briques à haute teneur en alumine liées au phosphate sont toujours utilisées. Elles sont courantes dans les murs supérieurs et la toiture. Elles sont rentables. Cependant, les joints de mortier entre les briques restent vulnérables. L'aluminium en fusion attaque d'abord le mortier. Une fois le mortier endommagé, les briques se détachent et flottent.

Réfractaires en plastique

Il s'agit de matériaux moulables utilisés pour les réparations. Ils sont excellents pour colmater les fissures ou les zones usées comme les montants et les appuis. Ils adhèrent bien aux réfractaires cuits existants.

Tableau 1 : Comparaison des types de matériaux réfractaires

| Type de matériau | Application primaire | Résistance à la pénétration de l'aluminium | Résistance mécanique | Vitesse d'installation |

| Fonte à faible teneur en ciment | Foyer, murs inférieurs | Élevée (avec additifs) | Très élevé | Modéré (nécessite un durcissement) |

| Brique liée au phosphate | Murs supérieurs, toit | Modéré | Haut | Lent (nécessite une maçonnerie qualifiée) |

| Panneau isolant/brique | Doublure de secours | Aucun (ne peut toucher le métal) | Faible | Rapide |

| Plastique réfractaire | Réparations, becs verseurs | Modéré | Modéré | Rapide |

| Bloc en fonte fondue | Zones de forte usure | Extrême | Extrême | Lent (levage de charges lourdes) |

La mécanique de la croissance du corindon

Comprendre la croissance du corindon est essentiel pour la prévention. C'est un cancer pour les fours à aluminium.

La réaction commence lorsque l'aluminium en fusion pénètre dans les pores du matériau réfractaire. Il réagit avec la silice libre (SiO2) ou d'autres oxydes instables. L'équation chimique suit généralement ce processus de réduction :

4Al + 3SiO2 → 2Al2O3 + 3Si

Le produit, , est le corindon. Il est extrêmement dur. Le problème n'est pas la dureté. Il s'agit de l'expansion du volume. Le corindon prend plus de place que les composants d'origine. Cela crée une immense pression interne. Le revêtement se soulève et se déforme.

Tactiques de prévention :

-

Réduire la silice : Utiliser des formules à forte teneur en alumine et à faible teneur en silice libre.

-

Ajouter des barrières : Incorporer les agents anti-mouillage mentionnés précédemment.

-

Contrôle de la température : Une surchauffe excessive accélère la réaction.

Zonage du four : sélection des matériaux par zone

Il est rare qu'un seul matériau convienne à l'ensemble du four. Une approche par zones permet d'optimiser les coûts et les performances.

Le foyer (étage)

C'est la zone la plus critique. Elle contient la réserve de liquide 24 heures sur 24 et 7 jours sur 7.

-

Exigence : Résistance maximale à la pénétration.

-

Recommandation : 80-85% Coulée d'alumine à faible teneur en ciment avec sulfate de baryum.

The Belly Band (Slag Line)

Cette zone connaît les fluctuations du niveau de métal. Elle subit les attaques chimiques des fondants et des outils de nettoyage mécanique.

-

Exigence : résistance à l'abrasion et stabilité chimique.

-

Recommandation : Coulables à base de mullite fondue ou blocs de carbure de silicium (SiC). Le carbure de silicium est excellent ici car l'aluminium ne le mouille pas facilement.

Murs supérieurs et toit

Ces zones sont soumises à une chaleur rayonnante mais n'entrent pas en contact avec le métal liquide.

-

Exigence : Isolation thermique et stabilité structurelle.

-

Recommandation : 60-70% Briques d'alumine ou mélanges de gunite. La gunite est pulvérisée, ce qui rend l'installation plus rapide pour les grandes surfaces de toiture.

La doublure de secours

Derrière la façade, l'isolation est essentielle.

-

Exigence : Faible conductivité thermique.

-

Recommandation : Panneaux de fibres céramiques ou briques isolantes légères. Cette couche empêche la chaleur d'endommager la coque en acier du four.

L'installation : Le facteur déterminant de la réussite

Même le meilleur matériau peut s'avérer défectueux s'il est mal installé. AdTech note que 50% des défaillances de revêtement sont dues à des erreurs d'installation, et non à des défauts du matériau.

Contrôle de l'eau

Pour les produits coulables, l'ajout d'eau doit être précis. Trop d'eau laisse des vides (pores) lorsqu'elle s'évapore. Ces vides deviennent des voies d'accès pour l'aluminium. Une quantité d'eau insuffisante empêche une bonne liaison.

Vibrations

La vibration élimine les bulles d'air emprisonnées. Elle garantit que le matériau se compacte de manière dense. Cependant, une vibration excessive entraîne une ségrégation. Les agrégats lourds s'enfoncent et l'eau remonte. Cela crée une couche superficielle faible.

Cuisson et durcissement (frittage)

Le calendrier d'assèchement n'est pas négociable. L'eau doit être éliminée lentement. Si la température augmente trop rapidement, l'eau emprisonnée se transforme en vapeur. La pression augmente et fait exploser le revêtement. C'est ce qu'on appelle l'écaillage explosif. Une courbe de chauffe contrôlée sur plusieurs jours est obligatoire.

Tableau 2 : Composition chimique recommandée pour les réfractaires de foyer

| Composant | Gamme % recommandée | Fonction |

| Alumine (AI2O3) | 75% – 85% | Réfractarité et résistance primaires. |

| La silice (SiO2) | < 10% | Maintenue à un niveau bas pour éviter la réduction par l'aluminium. |

| Ciment (CaO) | 1,51 TP3T – 2,51 TP3T | Agent de liaison. Faible teneur en eau pour une résistance à haute température. |

| Agent anti-mouillant | 2% – 5% | Empêche la pénétration du métal. |

Oxyde de fer (Fe2O3) |

< 1.5% | Impuretés. Doit être réduite au minimum pour éviter la contamination de l'alliage. |

Étude de cas : Prolonger la durée de vie de la campagne des fours en Asie du Sud-Est

Profil du client : Une installation de taille moyenne pour le moulage sous pression de l'aluminium.

Localisation : Penang, Malaisie.

Le temps : Projet lancé en mars 2023, examiné en mars 2024.

Problème :

Le client utilisait un revêtement en briques d'alumine standard 60% pour son four à réverbère de 20 tonnes. Il a été confronté à une forte croissance du corindon après seulement 6 mois. La croissance a réduit la capacité du four de 15%. Cela l'a obligé à s'arrêter pour un nettoyage mécanique toutes les 4 semaines. Ce temps d'arrêt lui coûtait un volume de production important.

La solution :

L'équipe d'ingénieurs a proposé une mise à niveau monolithique.

-

Démolition : Le revêtement en briques a été entièrement enlevé.

-

Matériau Interrupteur : AdTech a recommandé qu'un fournisseur local fournisse une pièce moulée en alumine 80% à faible teneur en ciment, enrichie de sulfate de baryum.

-

Zonage : La rampe d'impact a été renforcée par une coulée générique d'alumine fondue pour une meilleure résistance à l'impact.

-

Isolation : Une double couche de panneaux de fibres céramiques et d'isolant microporeux a été installée contre l'enveloppe.

Le résultat (un an après) :

En mars 2024, le four avait fonctionné pendant 12 mois sans interruption.

-

Croissance du corindon : Négligeable.

-

Nettoyage : Le cycle de nettoyage est passé de 4 à 12 semaines.

-

Temp. de l'enveloppe La température est passée de 110°C à 75°C, ce qui indique une meilleure isolation.

-

RCI : Le coût des matériaux était supérieur de 20% à celui des briques, mais la réduction des temps d'arrêt a permis d'amortir la mise à niveau en trois mois.

Stratégies d'entretien pour prolonger la durée de vie des garnitures

L'entretien régulier n'est pas une option, c'est une obligation.

Nettoyage quotidien

Le fluxage crée des crasses. Les crasses adhèrent aux parois. Si ces crasses ne sont pas enlevées quotidiennement, elles durcissent. Elles s'incrustent dans le réfractaire. Lorsque les opérateurs essaient de l'enlever plus tard, ils arrachent des morceaux de la paroi réfractaire.

Gestion des flux

Les fondants sont nécessaires pour nettoyer l'aluminium, mais ils sont corrosifs. Les sels de sodium et de potassium contenus dans les flux attaquent la matrice réfractaire. Les opérateurs doivent appliquer le flux avec précision sur la surface du métal, en évitant autant que possible le contact direct avec les parois.

Thermographie

Utilisez des caméras infrarouges pour examiner la coque du four. Les points chauds sur la coque en acier indiquent que le revêtement réfractaire à l'intérieur s'est aminci ou s'est fissuré. Cette alerte précoce permet de planifier les réparations plutôt que de procéder à des arrêts d'urgence.

Le point de vue d'AdTech sur la qualité totale de la fonte

Bien qu'AdTech soit réputé pour ses filtres à mousse céramique et ses unités de dégazage, nous comprenons que la qualité de la matière fondue commence par le revêtement du four. Un revêtement qui se dégrade introduit des inclusions solides dans la matière fondue. Les morceaux de briques réfractaires ou de matériaux coulés qui se détachent deviennent des inclusions dures dans la coulée finale. Ces inclusions abîment les outils et entraînent le rejet des pièces.

Par conséquent, investir dans un matériau de revêtement réfractaire de haute qualité est un investissement direct dans la propreté des métaux. Il complète les systèmes de filtration. Si le four perd des particules, les filtres se bouchent plus rapidement. Un revêtement stable signifie qu'un métal plus propre atteint le système de lavage.

Dépannage des problèmes réfractaires courants

En cas de problème, un diagnostic rapide permet d'économiser de l'argent.

Tableau 3 : Analyse des défaillances des réfractaires

| Symptôme | Cause probable | Action corrective |

| Éclatement (écaillage) | Choc thermique ou explosion de vapeur pendant l'échauffement. | Ralentir les courbes de chauffe. Utiliser des matériaux ayant une meilleure résistance aux chocs thermiques. |

| Croissance du corindon | Pénétration du métal en raison de l'absence d'agents anti-mouillants. | Passer à des produits coulables non mouillants. Nettoyer les murs plus fréquemment. |

| Rougeur de la carapace (points chauds) | Défaillance de l'isolation ou effondrement du revêtement. | Scanner infrarouge pour localiser. Injecter de l'isolant pompable ou effectuer des réparations. |

| Érosion de la ligne de scories | Attaque chimique par un flux agressif. | Utiliser du carbure de silicium (SiC) ou de la mullite fondue dans la bande ventrale. |

| Fissures dans les coins | Contraintes mécaniques ou mauvais joints de dilatation. | Veiller à ce qu'il y ait une marge de dilatation suffisante (entretoises en carton) lors de l'installation. |

Analyse des coûts : Matériaux bon marché ou de qualité

Les services d'approvisionnement cherchent souvent à obtenir le prix le plus bas par tonne. Il s'agit d'une fausse économie dans le monde des réfractaires.

Scénario A : Matériau bon marché

-

Coût : $800/tonne.

-

Durée de vie : 12 mois.

-

Réparations : 4 fois par an.

-

Coût de l'immobilisation : élevé.

Scénario B : Premium Non-Wetting Castable (pâte à modeler non mouillante)

-

Coût : $1.400/tonne.

-

Durée de vie : 36 mois.

-

Réparations : 1 fois/an.

-

Coût de l'immobilisation : Faible.

Sur une période de trois ans, le scénario B coûte nettement moins cher. Le coût des matériaux ne représente qu'une fraction du coût de l'installation et du temps de production perdu. AdTech conseille à ses clients de se concentrer sur le “ coût total de possession ” plutôt que sur le prix affiché des sacs.

Tendances futures dans les réfractaires à l'aluminium

L'industrie s'oriente vers des réfractaires “ nano-conçus ”. Ces matériaux utilisent la nanotechnologie pour réduire encore davantage la taille des pores. Cela rend la pénétration physique des atomes d'aluminium presque impossible. De plus, les formes préfabriquées gagnent en popularité. Au lieu de couler le sol sur place, les blocs sont moulés et cuits dans un environnement industriel contrôlé, puis assemblés sur site. Cela garantit que les propriétés du matériau sont parfaites, éliminant ainsi les erreurs de mélange sur site.

Foire aux questions (FAQ)

1. Quel est le meilleur matériau réfractaire pour les fours de fusion de l'aluminium ?

Le meilleur matériau est généralement une matière coulable à faible teneur en ciment, avec une teneur en alumine de 60-85%, traitée avec des additifs anti-mouillage tels que le sulfate de baryum ou le fluorure de calcium pour empêcher la pénétration des métaux.

2. Pourquoi l'aluminium en fusion endommage-t-il les revêtements réfractaires ?

L'aluminium en fusion est chimiquement actif. Il réduit la silice du revêtement pour former du silicium et de l'oxyde d'aluminium (corindon). Cette réaction provoque une expansion du volume, entraînant des fissures et une défaillance structurelle.

3. Qu'est-ce que la croissance du corindon dans les fours à aluminium ?

Le corindon est une formation d'oxyde d'aluminium en forme de champignon sur les parois du four. Elle est causée par la réaction entre l'aluminium fondu et le réfractaire. Elle réduit la capacité du four et est très difficile à éliminer.

4. Quelle est la durée de vie d'un revêtement de four ?

Un revêtement bien installé et entretenu dans un four à réverbère en aluminium devrait durer entre 3 et 5 ans. Cependant, les zones à forte usure comme la rampe peuvent nécessiter des réparations tous les 12 à 18 mois.

5. Puis-je utiliser des briques en argile réfractaire pour faire fondre de l'aluminium ?

Les briques en argile réfractaire ne sont généralement pas recommandées pour un contact direct avec l'aluminium en fusion en raison de leur teneur élevée en silice. Elles sont sujettes à de graves attaques chimiques et à la formation de corindon.

6. Quel est l'objectif de la cuisson d'une nouvelle doublure ?

L'étuvage permet d'éliminer l'eau physiquement et chimiquement liée à la matière coulable. Si cette opération est effectuée trop rapidement, l'eau se transforme en vapeur et provoque l'explosion du revêtement. Il sintérise le matériau pour qu'il atteigne sa pleine résistance.

7. Comment éviter que les scories ne collent aux murs ?

L'utilisation d'un réfractaire contenant des additifs anti-mouillage est utile. En outre, un nettoyage mécanique régulier (à chaque poste de travail) empêche les crasses d'adhérer de manière permanente aux parois.

8. Quelle est la différence entre les réfractaires coulables et les réfractaires plastiques ?

Les matériaux coulables sont comme le béton ; ils sont mélangés à de l'eau et coulés dans des moules. Les réfractaires plastiques ressemblent à de l'argile rigide ; ils sont mis en place à l'aide de marteaux pneumatiques et conviennent parfaitement pour les rustines et les réparations sans coffrage.

9. Comment le flux affecte-t-il le revêtement réfractaire ?

Les fondants contiennent des sels qui abaissent le point de fusion des crasses mais attaquent aussi chimiquement la liaison réfractaire. La sur-fusion ou l'application de flux directement sur la paroi accélère l'érosion.

10. Pourquoi l'isolation est-elle importante derrière le réfractaire ?

L'isolation maintient la chaleur à l'intérieur du four, ce qui réduit les coûts de combustible. Elle maintient également la coque extérieure en acier au frais, l'empêchant de se déformer ou de tomber en panne à cause des contraintes thermiques.

Résumé

Le choix du matériau de revêtement réfractaire approprié pour la fusion de l'aluminium est une décision qui dicte la rentabilité de l'opération de coulée. En remplaçant les briques standard par des bétons avancés à faible teneur en ciment et dotés d'une technologie anti-mouillage, les transformateurs stoppent efficacement la croissance du corindon. Ce choix prolonge la durée de vie du four, garantit un métal plus propre en réduisant les inclusions et diminue la consommation d'énergie. AdTech préconise une approche scientifique : analyse de la zone, sélection de la chimie spécifique et exécution d'une installation sans faille. Cette formule garantit l'excellence opérationnelle dans le monde exigeant de la transformation de l'aluminium.