Les systèmes de filtres tubulaires ou à cartouche offrent une surface de filtration très élevée par unité de volume, ce qui permet de capturer efficacement les inclusions microniques et de stabiliser le flux dans les moules ; lorsqu'ils sont spécifiés avec le bon média, la pratique de préchauffage et la conception du boîtier, les systèmes à cartouche éliminent les particules jusqu'à environ 5 μm ou moins, prolongent la durée de vie par rapport à certains filtres de surface et fournissent une solution compacte et modulaire pour les fonderies qui ont besoin d'une propreté fiable et reproductible de la matière fondue.

Présentation du produit et utilisation prévue

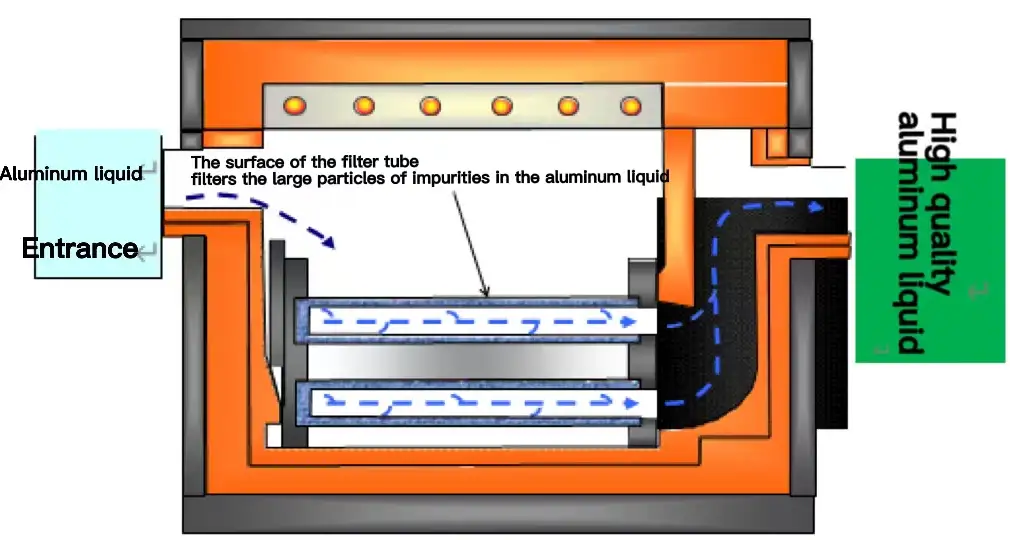

Le filtre tubulaire ou à cartouche est une solution de filtration en casier qui utilise des éléments filtrants cylindriques installés à l'intérieur d'un boîtier alimenté par pression ou par gravité. L'aluminium en fusion traverse la paroi de la cartouche filtrante et le média poreux interne, de sorte que les particules sont capturées à la fois à la surface et dans la profondeur de l'élément. Ces systèmes conviennent aux transferts du four à la poche, de la poche à la coulée, ou aux applications en ligne par gravité, à basse pression ou dans certaines lignes semi-continues. Les boîtiers à cartouches conviennent bien aux fonderies qui ont besoin de modularité, d'un remplacement rapide des éléments et d'une surface de filtration spécifique élevée.

Fonctionnement de la filtration tubulaire / à cartouche

Double mécanisme : capture en surface et en profondeur

Les cartouches retiennent généralement les grosses particules sur la surface extérieure et les particules plus fines dans la matrice poreuse interne. Le flux métallique se déplace radialement à travers la paroi du tube, de sorte que le chemin de filtration effectif est relativement long, ce qui augmente la probabilité de capture des petites inclusions.

Conditionnement du débit et perte de charge

Comme de nombreuses cartouches utilisent une porosité graduelle des couches externes aux couches internes, l'élément conditionne le flux d'entrée turbulent en un profil plus stable à la sortie. Les concepteurs équilibrent la porosité et la surface afin de limiter la perte de charge pour une hauteur de coulée et un débit donnés.

Les principales variables de performance sont le diamètre extérieur de l'élément, l'épaisseur de la paroi, l'indice PPI du média ou l'indice de porosité équivalent, et la surface de filtration active totale par logement. La conception pratique utilise plusieurs cartouches parallèles pour gérer la perte de charge et la durée de vie.

Pourquoi choisir les systèmes tubulaires / à cartouches

Avantages

-

Surface de filtration très élevée dans un encombrement compact, permettant d'utiliser des médias plus fins sans perte de charge excessive.

-

Remplacement modulaire, permettant de changer rapidement de cartouche et de réduire les temps d'arrêt dans de nombreuses lignes.

-

Convient bien aux lignes automatisées ou semi-automatisées où le changement de cassette et le changement de format peuvent être conçus.

-

Possibilité de combiner plusieurs types de supports dans une seule cartouche pour une capture échelonnée, ce qui améliore la propreté générale.

Limites et considérations

-

Les boîtiers des cartouches doivent être bien étanches pour éviter les dérivations ; une mauvaise étanchéité annule les avantages de la filtration.

-

Certains supports de cartouches ont une tolérance limitée aux chocs thermiques ; la pratique du préchauffage est obligatoire.

-

Pour les déversements de volumes extrêmement élevés, la perte de charge peut devenir limitante, à moins que la surface de la cartouche ne soit dimensionnée en conséquence.

Supports de cartouches typiques et leurs propriétés

Les éléments de cartouche peuvent être fabriqués à partir de céramiques expansées, de produits granulaires liés, de feutre fritté ou de carbure de silicium lié. Les facteurs de sélection comprennent la compatibilité chimique, la résistance aux chocs thermiques, la résistance mécanique et la distribution des pores.

Tableau 1 : Options de supports de cartouches courantes

| Type de média | Composition typique | Points forts | Utilisation typique |

|---|---|---|---|

| Mousse céramique (alumine) | Mousse Al₂O₃ à cellules ouvertes | Grande porosité, captage en profondeur | Moulage général de l'aluminium |

| Carbure de silicium lié | Granules de SiC liés dans la matrice | Résistant à l'abrasion, plus robuste | Cyclage intensif, fonte abrasive |

| Feuille céramique frittée / feutre | Fibres céramiques liées | Couche de polissage fin | Alliages de précision et pièces cosmétiques |

| Alumine granulaire liée | Grains d'alumine avec liant | Distribution contrôlée des pores | Cartouches tubulaires à profondeur échelonnée |

Les références indiquent que les systèmes à cartouche permettent d'obtenir un média filtrant plus fin pour un débit donné en raison de leur surface de contact élevée.

Configurations typiques et conseils de dimensionnement

Les cartouches sont disponibles en version monotube, multitube et duplex. Le dimensionnement nécessite d'adapter la surface de filtration cumulée à la masse de la coulée, à la perte de charge autorisée et à la hauteur de la coulée.

Tableau 2 : Points de départ du dimensionnement

| Classe d'application | Masse de la coulée par coulée (kg) | Nombre typique de cartouches | Notes |

|---|---|---|---|

| Petits lots / R&D | < 200 | 1-3 petites cartouches | Utiliser un élément de polissage à PPI plus élevé |

| Production moyenne | 200-1000 | 4-12 cartouches | Les banques modulaires permettent un remplacement échelonné |

| Haut débit | >1000 ou continu | Banques parallèles ou grands ensembles de cartouches | Pour limiter la perte de charge, envisager des systèmes d'échange duplex |

Le dimensionnement doit commencer par un essai et des comptages RPT ou d'inclusion pour affiner le nombre d'éléments et la porosité. Les directives de l'industrie insistent sur la nécessité de tester les alliages et la géométrie des pores.

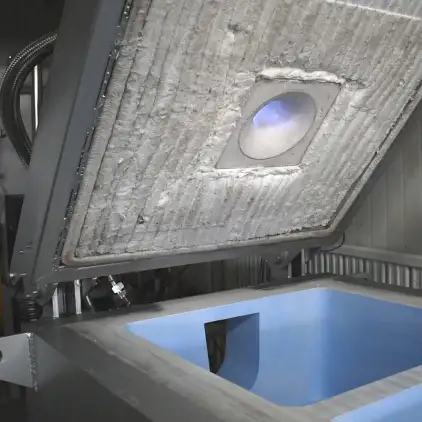

Installation, préchauffage et mise en service

Préchauffage et conditionnement thermique

Les éléments et les boîtiers des cartouches doivent être préchauffés pour éliminer l'humidité et éviter les chocs thermiques. La pratique typique de préchauffage comprend le réchauffement contrôlé de l'élément et du boîtier jusqu'à des températures proches de la fusion avant le premier contact avec le métal en fusion. L'absence de préchauffage peut entraîner des fissures et des explosions de vapeur.

Scellement et assise

Un joint robuste ou un joint réfractaire autour de chaque face de la cartouche est essentiel pour empêcher le contournement du métal. Utiliser des joints haute température qui se compriment uniformément et permettent la dilatation thermique. S'assurer que les embouts des cartouches et les interfaces du boîtier sont exempts de débris avant l'installation.

Tests de mise en service

-

Essai de base de la pression réduite (RPT) et comptage des inclusions avant l'installation.

-

Coulées d'essai avec des instruments enregistrant le taux de coulée et la pression différentielle à travers le boîtier.

-

Confirmer l'absence de contournement par des contrôles visuels et un échantillonnage métallographique des pièces coulées.

Mesures de performance et vérification

Principaux indicateurs de performance à surveiller :

-

Nombre d'inclusions et distribution des tailles à partir de coupes métallographiques.

-

Améliorations de l'essai de pression réduite, enregistrées avant et après la filtration.

-

Pression différentielle dans le logement, enregistrée par coulée, pour établir les seuils de remplacement.

-

Rendement de l'usinage en première passe et taux de rebut.

Pour faciliter les décisions d'achat, demandez aux fournisseurs les courbes de perte de charge, les fluides recommandés et les données d'essais en atelier pour votre alliage.

Entretien, durée de vie des éléments et pièces de rechange

Tableau 3 : Calendrier d'entretien recommandé

| Intervalle | Tâche |

|---|---|

| Avant chaque période de travail | Inspection visuelle des joints, confirmation des réglages de préchauffage |

| Après chaque période de travail | Éliminer l'accumulation de crasse dans les zones d'écrémage, confirmer l'instrumentation |

| Hebdomadaire | Inspecter l'état de la cartouche, vérifier qu'elle n'est pas fissurée ou endommagée. |

| Durée de vie par élément | Remplacer l'élément lorsque la perte de charge ou le débit tombe en dessous du seuil, garder des cartouches de rechange à portée de main. |

La durée de vie des éléments dépend de la charge d'inclusion et du PPI. Conservez au moins une banque de réserve complète par ligne critique afin d'éviter les interruptions de production.

Considérations relatives à la sécurité, à l'environnement et à la réglementation

-

Préchauffer dans un environnement contrôlé pour éliminer l'humidité. Utiliser des fours ou des boîtiers blindés selon les instructions du fournisseur.

-

Capturer et gérer les cartouches usagées et les scories piégées en tant que déchets industriels ; nombre d'entre elles contiennent des métaux récupérables, de sorte que des flux de recyclage sont disponibles lorsqu'elles sont traitées en toute sécurité.

-

Prévoir une ventilation locale et un contrôle des fumées à proximité de la station de filtrage, car l'écrémage et le fluxage génèrent des fumées.

-

Utilisez des moniteurs d'oxygène ou de gaz lorsque des systèmes de gaz inertes sont présents, et veillez à ce que tout stockage de gaz soit conforme aux codes de sécurité.

Dépannage des problèmes courants et actions correctives

Tableau 4 : matrice de dépannage

| Symptôme | Cause probable | Action corrective |

|---|---|---|

| Augmentation rapide de la pression différentielle | Chargement du filtre ou cartouches obstruées | Remplacer les cartouches de l'étage supérieur, vérifier l'écrémage en amont |

| Pas d'amélioration du nombre d'inclusions | Dérivation ou mauvaise étanchéité | Inspecter les joints et les sièges, vérifier l'orientation de l'élément |

| Fissuration de la cartouche | Préchauffage inadéquat ou choc thermique | Augmenter le temps et la vitesse de préchauffage, vérifier les pratiques de manipulation |

| Pulsation du débit ou déversement irrégulier | Répartition irrégulière du débit entre les cartouches | Vérifier la conception du collecteur et le dimensionnement des buses |

| Erosion excessive à l'exutoire | Vitesse locale élevée ou inclusions abrasives | Ajouter un insert de buse résistant à l'érosion ou modifier la trajectoire d'écoulement |

Documenter chaque action corrective et établir une corrélation avec les pratiques en amont, telles que le dégazage et l'écrémage, afin de trouver les causes profondes.

Intégration au train de traitement par fusion

Une stratégie efficace de nettoyage des matières fondues permet d'enchaîner les processus de manière à ce que chaque étape prolonge la durée de vie et l'efficacité de la suivante. Train type :

-

Dégazage (rotatif ou sous vide) pour éliminer l'hydrogène dissous.

-

L'écumage et le fluxage pour éliminer les crasses et les oxydes de surface.

-

Filtration à cartouche / tubulaire pour une capture échelonnée en profondeur et en surface.

-

Filtre de polissage final ou filtre à plaques immédiatement avant la coulée, si nécessaire.

Des étapes bien coordonnées garantissent que les cartouches capturent les particules plutôt que les scories de surface lourdes, qui risqueraient sinon d'obstruer prématurément les éléments.

Justification économique et retour sur investissement

Les systèmes de filtration réduisent les rebuts, diminuent les reprises et augmentent les taux d'acceptation au premier passage. Les systèmes à cartouches sont souvent rentables dans la production de pièces de moyenne à haute valeur grâce au remplacement modulaire et à la capture fine.

Tableau 5 : Illustration de l'aperçu du retour sur investissement

| Métrique | Exemple de saisie |

|---|---|

| Débit annuel | 2 500 tonnes |

| Taux de rebut avant filtration | 1.8% |

| Taux de rebut après filtration | 0.8% |

| Métal économisé chaque année | 25 tonnes |

| Valeur du métal par tonne | $1 800 (en fonction du marché) |

| Valeur annuelle du métal économisée | $45,000 |

| Consommables et entretien annuels | $9,000 |

| Prestation annuelle nette | $36,000 |

| Période de récupération typique | 6 à 24 mois en fonction de la réduction de la ferraille et des coûts locaux |

Utilisez les taux de ferraille et les prix des métaux spécifiques à votre site pour créer un modèle de retour sur investissement exact pour votre fonderie.

Exemples de spécifications de produits

Tableau 6 : Caractéristiques du boîtier et de l'élément du filtre à cartouche représentatif

| Objet | Valeur typique / option |

|---|---|

| Matériau du boîtier | Coque en acier, intérieur revêtu de réfractaire ou revêtement à haute teneur en silicium pour le contact avec la matière fondue |

| Longueur de l'élément de la cartouche | 200 mm à 600 mm en général, longueurs personnalisées disponibles |

| Diamètre extérieur de la cartouche | 50 mm à 150 mm typique |

| Types de médias | Mousse céramique (alumine), liant SiC, feutre fritté |

| Chauffage | Chauffage externe pour le boîtier, préchauffage des éléments par induction en option |

| L'instrumentation | Transducteur de pression différentielle, thermocouple, enregistrement HMI |

| Passage à l'euro | Plaque de serrage manuelle, cassette hydraulique ou interrupteur duplex automatisé |

| Débit | Échelles allant des poches de R&D aux lignes de plusieurs tonnes avec bancs parallèles |

Demandez aux fournisseurs la surface de l'élément par pièce et les courbes de perte de charge à vos débits cibles.

Notes de cas

Cas A : Fournisseur de moules de précision

Un fournisseur de boîtiers cosmétiques a installé un système de filtration à cartouche en amont de la matrice et l'a associé à une meilleure pratique de préchauffage. Les résultats comprennent une réduction de 35 % des retouches de défauts de surface et une amélioration mesurable des scores RPT en l'espace de huit semaines.

Cas B : Fonderie automobile de taille moyenne

Une fonderie automobile a utilisé des banques de cartouches duplex pour permettre une production continue pendant les changements d'éléments. La mise en place des cartouches a permis de réduire les temps d'arrêt de 70 % par rapport aux filtres à plaques à un seul niveau et d'obtenir un retour sur investissement en moins de 18 mois grâce à la réduction des rebuts et du temps d'usinage.