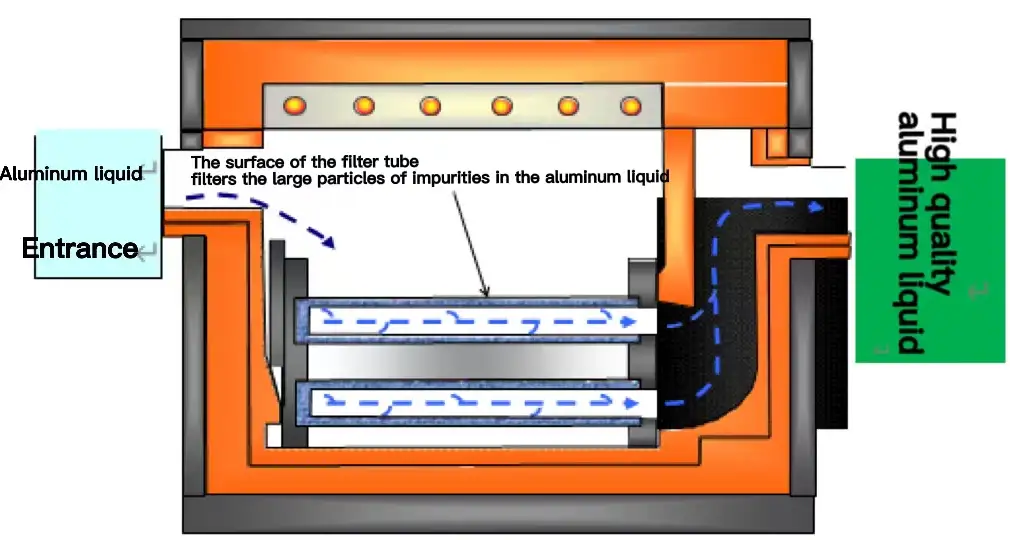

Les filtres à tubes sont une méthode pratique et rentable pour capturer les inclusions lors de la coulée d'aluminium à basse pression et par gravité. Ils permettent des réductions mesurables des taux de rebut et des améliorations de la finition de surface lorsqu'ils sont adaptés au matériau, à la porosité et à la pratique d'installation appropriés. Ils fonctionnent en plaçant un élément filtrant en céramique à la base du tube ascendant afin que le métal en fusion soit nettoyé à chaque remplissage. Les options modernes comprennent des qualités d'alumine, de titanate d'aluminium et de nitrure de silicium pour s'adapter aux différents alliages et cycles d'utilisation.

1. Qu'est-ce qu'un filtre à tube de tige et quelle est sa place dans une ligne de coulée ?

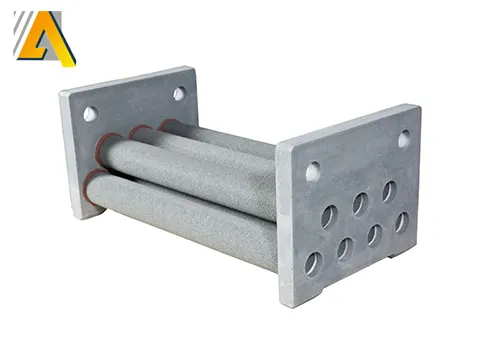

Un filtre de tube de tige est un élément poreux en céramique ou en ingénierie placé à la base d'une colonne montante ou d'un tube de tige dans les coulées sous pression et dans certaines installations de coulée par gravité. Le tube ascendant est le conduit qui transporte l'aluminium fondu d'un four de maintien ou d'un répartiteur dans la cavité du moule. En faisant passer la matière fondue à travers un milieu poreux à l'entrée de ce tube, les fonderies capturent les inclusions non métalliques et les fragments d'oxyde grossiers avant qu'ils ne pénètrent dans la matrice, ce qui réduit les défauts internes, les imperfections de surface et les retouches en aval.

2. Pourquoi les fonderies utilisent-elles la filtration par tube stalk : objectifs de performance et mesures de la qualité ?

Objectifs principaux lors de l'adoption de filtres à tubes de tige

-

Réduction du nombre d'inclusions dans les pièces moulées, ce qui réduit les rebuts et les rejets d'usinage.

-

Produire un flux laminaire et contrôlé dans la cavité afin d'éviter les défauts dus aux turbulences.

-

Protègent les surfaces des outils et des matrices contre les particules abrasives, ce qui prolonge la durée de vie des outils.

-

Améliorer les propriétés mécaniques sensibles aux inclusions, par exemple la résistance à la fatigue des roues et des pièces moulées structurelles.

Principaux indicateurs de performance à suivre

-

Particules d'inclusion par unité de volume, mesurées par inspection en laboratoire ou par inspection optique automatisée.

-

Taux de rebuts de fonderie et pourcentage de pièces nécessitant une reprise.

-

Rugosité de surface et taux de porosité dans les pièces moulées finies.

-

Répétabilité d'un cycle à l'autre du débit de filtrat et de la perte de charge.

3. Matériaux courants et influence du choix des matériaux sur la durée de vie et la compatibilité

Le choix du matériau est le facteur le plus important pour la durée de vie du filtre et sa compatibilité avec des alliages et des conditions de traitement spécifiques. Le marché a convergé autour d'une poignée de familles avec différents compromis.

Tableau 1. Matériaux courants des filtres pour tubes de fumée et propriétés de haut niveau

| Famille de matériaux | Avantages typiques | Limites | Applications typiques |

|---|---|---|---|

| Alumine fondue de haute pureté (Al₂O₃) | Bonne stabilité chimique, performances établies | Résistance modérée aux chocs thermiques | Moulage général de l'aluminium |

| Titanate d'aluminium | Excellente résistance aux chocs thermiques, faible dilatation | Coût plus élevé, qualités spécifiques requises | LPDC à cycle élevé, processus à température variable |

| Nitrure de silicium ou composites SiAlON | Longue durée de vie, résistance à l'érosion | Manipulation coûteuse et spécialisée | Environnements à forte abrasion, intervalles de service plus longs |

| Fibre de verre rigide ou céramique en treillis technique | Voies d'écoulement contrôlées, performances reproductibles | Technologie plus récente, modes de défaillance différents | Coulée à basse pression où le contrôle spécifique du débit est vital |

Des sources industrielles notent que le titanate d'aluminium et le nitrure de silicium offrent une résistance supérieure aux cycles thermiques et à l'érosion par rapport aux qualités d'alumine standard, ce qui peut se traduire par une durée de vie prolongée dans les opérations continues ou à haute fréquence.

4. Structure des pores, porosité graduelle et rétention en fonction de la chute de pression

L'efficacité de la filtration dépend de la distribution de la taille des pores, de la tortuosité de la matrice céramique, du pourcentage global de porosité et de la longueur du trajet hydraulique à travers l'élément. Les fabricants proposent des éléments de filtration avec différentes classes de rétention nominale. L'objectif de la conception est de piéger les inclusions au-dessus d'une taille cible tout en maintenant une perte de charge acceptable qui ne ralentit pas les temps de cycle.

Tableau 2 : Relations typiques (à titre d'exemple, sous réserve des spécifications du fournisseur)

| Pouvoir poreux nominal (µm) | Plage de capture prévue (µm) | Comportement typique de la perte de charge | Utilisation courante |

|---|---|---|---|

| 5 - 10 | capture des micro-inclusions grossières, des oxydes | faible à modéré | finitions de moulage fin, pièces liées à l'aérospatiale |

| 10 - 30 | élimine les particules typiques de calamine et d'écume de coulée | modéré | moulage de roues à usage général, pièces de structure |

| 30 - 100 | élimine les débris plus importants et les scories | faible | filtration initiale en vrac, étapes de préfiltrage |

Les fournisseurs contrôlent la taille des grains et les régimes de cuisson pour ajuster ces propriétés. Certains produits modernes utilisent des géométries de réseau contrôlées pour obtenir des voies reproductibles et des caractéristiques de chute de pression prévisibles.

5. Dimensions typiques, méthodes de montage et intégration avec les tubes ascendants

Les filtres pour tubes de descente sont disponibles en plusieurs diamètres extérieurs et longueurs pour s'adapter aux tubes de descente existants. Les méthodes d'intégration les plus courantes sont les suivantes

-

Il est monté à la presse dans une cavité usinée à la base du tube de la tige.

-

Le joint céramique-métal assure l'étanchéité du joint et empêche le by-pass.

-

Assemblages moulés intégraux où le filtre fait partie d'un tube de tige précuit.

Le préchauffage du tube de tige et de l'ensemble du filtre est une pratique courante pour éviter les fissures dues aux chocs thermiques lors de la première utilisation. Les instructions du fabricant prévoient généralement une rampe contrôlée jusqu'à la température de fonctionnement.

6. Meilleures pratiques en matière d'installation, de préchauffage et de manipulation

Mesures visant à améliorer la fiabilité et à réduire les défaillances précoces

-

Inspecter visuellement l'élément pour vérifier qu'il n'y a pas de fissures ou de particules fines avant de l'installer.

-

Préchauffer le tube de tige et le filtre progressivement jusqu'à la plage de fonctionnement en suivant le profil recommandé par le fabricant.

-

Utiliser des joints céramiques et des méthodes de fixation appropriés pour éviter les concentrations de contraintes mécaniques.

-

Éviter de marteler ou de forcer les céramiques ; utiliser une compression axiale uniforme si nécessaire.

-

Documenter la chute de pression initiale et la courbe de débit afin de créer une base de référence pour les inspections futures.

Le préchauffage est important car les céramiques retiennent souvent l'humidité provenant du stockage ou de l'environnement ; une exposition rapide à l'aluminium en fusion peut provoquer un écaillage ou une fracture catastrophique. De nombreux fournisseurs publient une séquence de préchauffage recommandée pour leur composition et leur géométrie spécifiques.

7. Inspection, modes de défaillance et routines d'entretien

Modes de défaillance courants et solutions pratiques

-

Fissuration par choc thermique : réduction par préchauffage contrôlé, limitation des excursions thermiques, préférence pour les matériaux à faible dilatation.

-

Abrasion et érosion : choisir un matériau plus résistant à l'usure, en particulier en cas de forte teneur en oxydes entraînés ou lors de la refonte des carottes.

-

Colmatage ou pontage : surveiller la chute de pression, vérifier si des scories sont piégées, envisager une filtration par étapes en amont.

-

Fuites et dérivations : s'assurer que le joint et l'ajustement sont corrects, vérifier que le siège du tube n'est pas endommagé mécaniquement.

Contrôles de routine

-

Mesurer la chute de pression dans le tube à chaque poste et enregistrer les changements.

-

Remplacer l'élément lorsque la chute de pression atteint un seuil prédéfini ou lorsque l'inspection visuelle révèle une dégradation.

-

Conservez les pièces de rechange en rayon en fonction de l'intervalle de remplacement prévu afin d'éviter les temps d'arrêt non planifiés.

8. Comparaison avec d'autres méthodes de filtration utilisées dans la coulée de l'aluminium

Les filtres à manches tubulaires sont l'une des nombreuses options disponibles ; le choix approprié dépend des objectifs économiques et de qualité de l'application.

Bref résumé comparatif

-

Filtres à plaques en mousse céramique : excellente élimination globale des inclusions fines, normalement placés dans les lignes de lavage ou au niveau du bec verseur. Ils sont largement utilisés pour la filtration de l'ensemble du bain, mais peuvent nécessiter des équipements plus volumineux.

-

Filtres en caisson ou à plaques dans le lavoir : idéal pour la filtration centralisée dans les casthouses dotées de systèmes de fusion et de transfert plus importants.

-

Filtres rigides en treillis : les nouvelles céramiques fabriquées par additifs offrent des schémas d'écoulement reproductibles et une faible libération de particules, ce qui permet un comportement prévisible d'un cycle à l'autre.

-

Filtres à tubes : optimisés pour une filtration directe lors de chaque remplissage du moule, un encombrement minimal, une protection locale élevée et un remplacement rapide des éléments.

Les facteurs de décision comprennent le temps de cycle de la coulée, la sensibilité de l'alliage, le coût des rebuts et l'agencement de l'atelier.

9. Comment sélectionner un filtre à tube de tige pour un alliage et un procédé de coulée spécifiques ?

Liste de contrôle de la sélection

-

Identifier la taille cible de l'inclusion à enlever en fonction de la tolérance de la pièce et de l'utilisation finale.

-

Évaluer le profil thermique et la fréquence des cycles ; pour les cycles élevés, choisir des matériaux présentant une excellente résistance aux chocs thermiques.

-

Tenez compte de la compatibilité chimique ; certains alliages contenant des éléments très réactifs peuvent nécessiter une pureté plus élevée ou des céramiques différentes.

-

Confirmer les détails du montage mécanique pour s'assurer qu'il n'y a pas de voie de contournement et que les écarts de dilatation thermique sont pris en compte.

-

Décider d'un objectif de coût de remplacement des pièces moulées et le faire correspondre aux données sur la durée de vie des fournisseurs.

En cas de doute, demandez au fournisseur des courbes de débit en fonction de la chute de pression et des données de service réelles pour connaître l'alliage et le temps de cycle exacts. Plusieurs fournisseurs établis publient des notes d'application et des bulletins techniques pour aider à adapter le produit au processus.

10. Avantages mesurables et exemple de calcul du retour sur investissement

Avantages à quantifier

-

Réduction du taux de rebut (pour de nombreux utilisateurs, il s'agit du principal avantage mesurable).

-

Moins de rebuts d'usinage, moins d'échecs liés à la porosité.

-

Durée de vie prolongée et entretien réduit des outils grâce à la réduction des particules abrasives.

-

Amélioration de la satisfaction des clients et diminution des réclamations au titre de la garantie liées à des défauts internes.

Exemple de scénario de retour sur investissement (chiffres illustratifs)

Tableau 3 : Exemple simple pour une ligne de production (annualisé)

| Entrée | Valeur |

|---|---|

| Production annuelle de pièces moulées | 200 000 unités |

| Taux de rebut actuel (sans filtre à tiges) | 3% (6 000 unités) |

| Taux de rebut (avec filtre à tiges) | 1.5% (3 000 unités) |

| Économie de sauvetage par unité sauvée | $25 |

| Valeur annuelle économisée | (6 000 - 3 000) × $25 = $75 000 |

| Coût annuel des filtres et des pièces de rechange | $10,000 |

| Prestation annuelle nette | $65,000 |

| Remboursement | en moins d'une année de production |

Cet exemple montre que des réductions même modestes du taux de défauts se traduisent rapidement par un retour sur investissement pour les filtres lorsque les coûts de mise au rebut ou de reprise sont importants.

11. Contrôles de qualité de la fabrication et normes d'essai

Les bonnes pratiques de fabrication et les procédures d'inspection comprennent généralement

-

Certification des matières premières et traçabilité des lots.

-

Des profils de mélange, de formage et de cuisson contrôlés pour garantir une porosité et une résistance constantes.

-

Test d'étanchéité et contrôle dimensionnel après cuisson.

-

Caractérisation de la perte de charge et de la porosité à l'aide d'essais normalisés d'écoulement d'air ou de liquide.

-

Essais de résistance mécanique à la compression et à la traction pour assurer la survie de la manipulation.

Les principaux fournisseurs fournissent des fiches techniques, des instructions de manipulation et parfois des échantillons de blocs d'essai afin de qualifier le comportement des matériaux dans les conditions de traitement du client.

12. Considérations relatives à l'environnement, à la santé et à la sécurité

Notes sur la sécurité de la manipulation

-

La poussière de céramique provenant d'éléments cassés ou coupés peut être dangereuse ; utiliser une aspiration locale et une protection respiratoire lors de la manipulation d'éléments bruts.

-

Évitez de tremper rapidement les céramiques chaudes ; elles peuvent se fracturer et libérer des fragments tranchants.

-

Éliminez les éléments céramiques usagés conformément aux réglementations environnementales locales ; nombre d'entre eux sont inertes mais restent soumis aux règles relatives aux déchets industriels.

-

Former les opérateurs au préchauffage approprié et à la reconnaissance des pièces compromises.

13. Dépannage : problèmes courants et remèdes

Problème : fissuration précoce lors de la première utilisation

-

Cause probable : humidité résiduelle ou choc thermique trop rapide.

-

Remède : revoir le protocole de préchauffage, maintenir à une température intermédiaire pour chasser l'humidité.

Problème : Chute de pression importante après quelques cycles

-

Cause probable : crasse piégée ou excès de fines en amont.

-

Remède : vérifier la filtration en amont des laveurs, envisager un étage de pré-filtration plus grossier.

Problème : Ponts et blocages partiels de l'écoulement

-

Cause probable : taille des pores inadaptée à la charge d'inclusion ou mauvaise trajectoire de l'écoulement.

-

Remède : augmenter la taille des pores ou introduire une filtration par étapes.

Problème : Durée de vie plus courte que prévu dans des conditions abrasives

-

Cause probable : inadéquation de la sélection des matériaux.

-

Remède : tester des matériaux plus résistants à l'usure tels que SiAlON ou des éléments à base de nitrure de silicium.

14. Tableaux de référence et données techniques en un coup d'œil

Tableau 4 : Aide-mémoire pour la sélection rapide

| Paramètre du processus | Action recommandée |

|---|---|

| LPDC à cycle court avec des oscillations thermiques élevées | Utiliser du titanate d'aluminium ou du SiAlON |

| Charge d'inclusion élevée provenant des opérations de refonte | Ajouter un filtre grossier en amont et choisir un élément résistant à l'érosion |

| Nécessité d'une propreté interne ultrafine | Choisir un taux de pores plus faible et accepter une perte de charge plus élevée |

| Encombrement réduit et temps de changement minimal | Choisissez des éléments de tube de tige enfichables, dimensionnés en fonction des tubes de montée existants. |

Tableau 5. Exemple de liste de contrôle pour l'installation

| Étape | Vérification |

|---|---|

| Élément d'inspection visuelle | Pas de fissures, pas d'amendes détachées |

| Procédure de préchauffage | Température ramenée au point de consigne recommandé |

| Joint de siège | Matériau intact et correct |

| Perte de charge de base | Enregistré et stocké |

| Élément de rechange | Sur place, même numéro de pièce |