Les systèmes de dégazage de l'aluminium sont essentiels à la production d'alliages d'aluminium de haute qualité, dont ils garantissent la pureté et l'intégrité structurelle. Les systèmes de dégazage de l'aluminium Unité de dégazage de l'aluminium en fusion est un équipement essentiel utilisé dans la fabrication de l'aluminium pour éliminer les gaz dissous, principalement l'hydrogène, qui peuvent causer des défauts dans les produits en aluminium. Ce système contribue directement à la solidité, à la durabilité et aux performances globales du produit final dans diverses industries, notamment l'automobile, l'aérospatiale et la construction. La mise en œuvre de technologies de dégazage avancées telles que l'unité de dégazage de l'aluminium fondu améliore considérablement la qualité et la cohérence des alliages d'aluminium, ce qui les rend aptes à des applications de haute performance.

Qu'est-ce que le dégazage de l'aluminium ?

Le dégazage de l'aluminium est le processus d'élimination de l'hydrogène et d'autres gaz dissous dans l'aluminium en fusion. Ces gaz peuvent être introduits au cours du processus de fusion ou à la suite d'une contamination.

L'hydrogène est le contaminant le plus courant dans l'aluminium en fusion, et son élimination est essentielle pour éviter la porosité des gaz et d'autres défauts dans le produit final.

Comment fonctionne une unité de dégazage de l'aluminium fondu ?

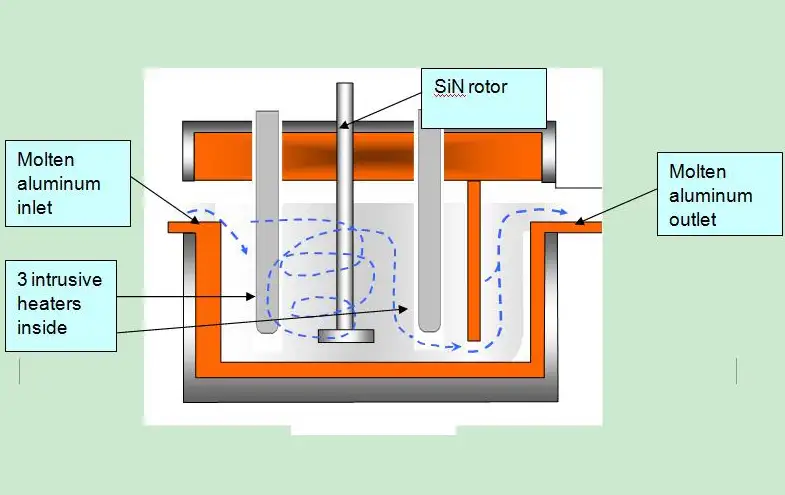

Une unité de dégazage de l'aluminium fondu utilise diverses méthodes pour éliminer les gaz, notamment le brassage mécanique, le dégazage sous vide et l'utilisation de fondants ou d'agents de dégazage spécialisés.

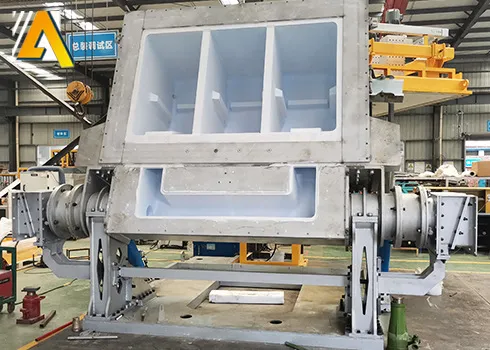

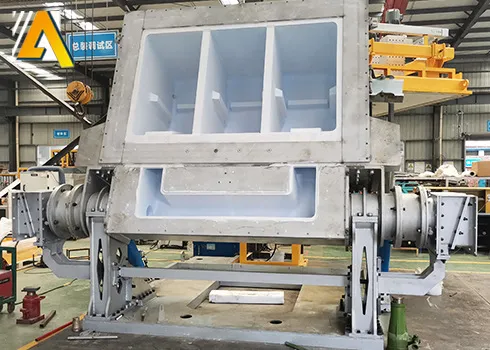

L'équipement se compose généralement d'une chambre de dégazage, d'un système d'injection de gaz et d'un système de filtration conçu pour éliminer les contaminants de l'aluminium.

Paramètres de l'unité de dégazage en ligne :

| Débit maximal de dégazage MT/H |

15 MT/H | 35 MT/H | 65 MT/H |

|---|---|---|---|

| Boîte de dégazage Standard | 1 pièce 1 rotor (1B1R) | 2 pièces 2 rotors(2B2R) | 3 pièces 3 rotors(3B3R) |

| Structure de la boîte de dégazage | 1 orifice de vidange et 1 orifice de décrassage | 2 sorties de vidange et 1 sortie de décrassage | 3 sorties de vidange 1 sortie de décrassage |

| Système de levage | Type de levage | Levage mécanique du rotor | couvercle levage hydraulique |

Schémas de fonctionnement :

Pourquoi le dégazage est-il important pour les pièces moulées en aluminium ?

L'hydrogène contenu dans l'aluminium liquide se dissout dans la matière fondue et forme ensuite des pores de gaz pendant la solidification. Ces pores réduisent la résistance à la traction et à la fatigue tout en augmentant les rebuts et les reprises. Les inclusions non métalliques, les films d'oxyde, les crasses et les scories entraînées créent également des concentrateurs de contraintes et des défauts de surface. Un dégazage efficace réduit à la fois la porosité des gaz et le nombre d'inclusions, ce qui améliore les propriétés mécaniques, l'état de surface et l'usinabilité. Associé à une filtration adéquate avant le remplissage du moule, le dégazage permet de prévoir les performances de la coulée et d'augmenter le rendement.

Principes fondamentaux : solubilité de l'hydrogène et formation de porosités

-

Solubilité de l'hydrogène dans l'aluminium augmente à l'état fondu et chute drastiquement lors de la solidification, provoquant la nucléation de l'hydrogène dissous en bulles.

-

Mécanisme primaire La diffusion de l'hydrogène vers les sites de nucléation pendant le refroidissement, souvent aggravée par une coulée turbulente et un dégazage inadéquat, est le principal facteur de formation de la porosité.

-

Mesures d'évaluation Les indices les plus couramment utilisés sont la teneur en hydrogène en ppm (parties par million) et les indices connexes tels que l'indice de densité et les résultats du test de pression réduite (RPT). La gestion de l'hydrogène à l'état fondu en dessous des ppm cibles dépend de l'alliage, de la géométrie de la coulée et des exigences en aval.

Les principales variables de contrôle qui influencent l'efficacité de l'élimination de l'hydrogène sont la température de la matière fondue, le type de gaz et le débit, la vitesse et la géométrie du rotor, le temps de dégazage et le volume de matière fondue traité par cycle.

Méthodes de dégazage : aperçu comparatif

Les principales approches industrielles utilisées dans les fonderies modernes sont résumées dans le tableau ci-dessous.

Tableau 1 : Comparaison des méthodes de dégazage les plus courantes

| Méthode | Cas d'utilisation typiques | Mécanisme | Points forts | Limites |

|---|---|---|---|---|

| Injection de gaz inerte dans le rotor (dégazage du rotor) | Casseroles à grand volume, moulage sous pression, moulage en continu | Le rotor crée de fines bulles de gaz inerte (argon, azote) qui capturent l'hydrogène et le font remonter à la surface. | Haut débit, bien éprouvé, bon pour la flottation d'inclusion | Usure du rotor ; géométrie correcte du rotor et sécheresse du gaz nécessaires |

| Dégazage de flux (tablettes ou poudres de flux salins) | Ateliers de réparation, petits lots, nettoyage secondaire | Le flux de sel fait flotter les oxydes et les crasses entraînées à la surface, avec une certaine élimination des gaz. | Simplicité d'application, faible coût d'investissement | Les résidus de flux doivent être manipulés ; l'élimination des gaz est limitée par rapport aux systèmes rotatifs. |

| Dégazage sous vide | Alliages aérospatiaux ou spéciaux de haute qualité | Une pression plus faible permet au gaz de s'échapper de la matière fondue ; souvent combinée à l'agitation. | Excellente réduction de l'hydrogène, pas de résidus de flux chimiques | Coût d'investissement élevé, cycles plus lents |

| Dégazage par ultrasons | Recherche, utilisations de niche à haute performance | Les vibrations à haute fréquence coalescent les bulles et les chassent. | Faible usure par contact physique, possibilité de contrôle des fines bulles | Une technologie encore émergente pour les fonderies à grande échelle |

| Louche en ligne/mélangeurs statiques | Lignes de traitement en continu | Mélange physique sans contact et contact avec les bulles pour le captage de l'hydrogène | Intégration simple pour certaines lignes | Efficacité d'enlèvement inférieure à celle du rotatif pour les charges lourdes |

Des références et des études en laboratoire montrent que le dégazage rotatif offre un équilibre favorable entre le débit et l'élimination de l'hydrogène pour de nombreuses opérations de moulage industriel. Les systèmes sous vide produisent le moins d'hydrogène, mais à un coût par tonne nettement plus élevé.

Fonctionnement d'une unité de dégazage rotative pour l'aluminium en fusion

Une unité de dégazage rotative comprend généralement : un entraînement et une flèche pour abaisser un rotor en graphite dans la matière fondue, une tête de rotor avec des poches de roue conçues, une alimentation en gaz inerte sec (argon ou azote) avec contrôle du débit, des commandes automatisées de levage et de rotation, et un panneau de commande qui permet de programmer la vitesse du rotor, le débit de gaz et la durée du traitement. Le rotor tourne, brisant le flux de gaz en fines bulles dans tout le volume de la matière fondue. L'hydrogène est transféré du liquide à la surface de la bulle, qui s'élève ensuite vers la surface de la matière fondue. Les inclusions et les oxydes ont tendance à s'attacher aux bulles ou à migrer vers la couche de scories, où l'écumage les élimine.

Points pratiques importants :

-

Utiliser du gaz sec, sans huile, pour éviter d'introduire des contaminants.

-

Optimiser la profondeur d'immersion du rotor et la vitesse de rotation en fonction du volume de matière fondue traité.

-

Contrôler la teneur en hydrogène par échantillonnage ou au moyen de capteurs en ligne, le cas échéant.

Pour de nombreuses opérations, la combinaison du traitement par rotor et du fluxage contrôlé permet d'obtenir la matière fondue la plus propre avant la filtration finale et le remplissage du moule.

Dégazage de flux : chimie et manipulation

Les compositions de flux pour le dégazage de l'aluminium comprennent généralement des chlorures et des fluorures dans une matrice saline. Ces matériaux aident à briser les films d'oxyde, favorisent la coalescence des inclusions non métalliques et facilitent le flottage des crasses. Le flux est souvent appliqué sous forme de comprimés ou de granulés. Les opérateurs doivent respecter des règles strictes en matière de manipulation et d'EPI, car certains composants du flux peuvent être corrosifs ou produire des fumées.

Meilleures pratiques :

-

Utiliser des formulations de flux certifiées pour la famille d'alliages.

-

Appliquer le flux à la température recommandée pour qu'il s'écoule correctement et entre en contact avec les contaminants.

-

Éliminer les résidus de flux et gérer les flux et les crasses usagés comme des déchets industriels conformément aux réglementations locales.

Le flux offre de bonnes performances en matière de nettoyage des inclusions, mais ne doit pas être utilisé uniquement pour l'élimination de l'hydrogène dans les lignes de production à haut volume.

Synergie de filtration : filtres à mousse céramique et filtration en ligne

Le dégazage réduit les gaz dissous ; la filtration élimine les inclusions non métalliques et facilite l'écoulement laminaire pendant le remplissage du moule. Les filtres en mousse céramique restent la norme industrielle pour les fonderies d'aluminium en raison de leur structure poreuse qui capture les particules tout en établissant un flux plus contrôlé.

Tableau 2 : Propriétés typiques des filtres en mousse céramique

| Propriété | Gamme typique | Effet sur la coulée |

|---|---|---|

| PPI (pores par pouce) | 10, 30 | Un IPP plus faible donne un débit plus élevé ; un IPP plus élevé piège les inclusions plus fines. |

| Composition | Alumine, carbure de silicium, zircone Variantes | Choisir en fonction de la réactivité de l'alliage et de la température de fusion |

| Température maximale continue | 1000 – 1200 °C | Répond aux besoins de transformation de l'aluminium |

| Épaisseur | 25 mm à 75 mm | Les filtres plus épais permettent une capture plus importante mais augmentent la perte de charge. |

Placez les filtres immédiatement en aval de l'unité de dégazage afin que le métal dégazé et plus propre passe par la filtration avant d'être coulé. La filtration réduit la charge d'inclusion dans la filière ou le moule et empêche la réintroduction de crasses en surface.

Contrôle des processus : paramètres clés et surveillance

Un dégazage fiable dépend du contrôle répété de cinq groupes de paramètres :

-

Type et pureté du gaz

Utiliser de l'argon sec de haute pureté lorsqu'une élimination maximale de l'hydrogène est nécessaire ; l'azote peut être acceptable pour les alliages moins exigeants. L'humidité du gaz doit être contrôlée en parties par million. -

Géométrie et vitesse du rotor

La conception du rotor détermine la distribution de la taille des bulles. Des bulles plus petites augmentent la surface de contact par unité de volume, ce qui accélère le transfert d'hydrogène. -

Durée du traitement et renouvellement de la fonte

Cibler le temps de séjour de la matière fondue dans la zone de dégazage de manière à ce que la majorité de la matière fondue ait un contact adéquat avec les bulles. -

Température de fusion

Maintenir la température dans la fourchette recommandée pour l'alliage ; une température excessive augmente la solubilité de l'hydrogène tandis qu'une température basse augmente la viscosité et ralentit la montée des bulles. -

Échantillonnage et vérification

Utiliser un test de pression réduite ou des capteurs d'hydrogène dans le liquide pour confirmer que les niveaux d'hydrogène sont conformes aux spécifications avant la coulée.

Les opérateurs doivent documenter les points de consigne des paramètres pour chaque alliage et chaque ligne de coulée afin de garantir la répétabilité.

Spécifications techniques types à prendre en compte lors de la sélection d'une unité de dégazage

Tableau 3 : Exemple de fiche technique (configuration de référence)

| Objet | Valeur ou option typique |

|---|---|

| Type d'unité | Dégazeur rotatif à gaz inerte |

| Capacité de traitement | 200 kg à 5 000 kg par heure (selon le modèle) |

| Matériau du rotor | Graphite, graphite revêtu, options céramiques |

| Puissance du moteur | 0,75 kW à 7,5 kW selon la taille du rotor |

| Alimentation en gaz | Argon ou azote, 99.995% recommandé |

| Contrôle du débit de gaz | Régulateurs de débit massique ou vannes à aiguille de précision |

| Contrôle | PLC avec capacité de recette et HMI |

| Sécurité | Protection contre les surcharges, levage d'urgence, détection des fuites de gaz |

| Intégration de la filtration | Boîte à filtre ou porte-filtre en ligne pour filtres en mousse céramique |

Pour dimensionner l'unité, il faut adapter la capacité aux volumes des poches de coulée et au temps de cycle souhaité. Pour les lignes continues, il convient de choisir des modèles dont la capacité est supérieure aux débits de pointe.

Maintenance et cycle de vie des pièces

Pièces d'usure courantes :

-

Corps de rotor et roues en graphite ; l'intervalle de remplacement typique dépend du cycle d'utilisation, mais il faut prévoir un remplacement saisonnier dans les ateliers à usage intensif.

-

Joints, roulements et raccords de gaz ; prévoir une inspection périodique pour détecter les fuites et la contamination.

-

Composants de contrôle et capteurs ; conservez des modules PLC de rechange si possible afin de réduire les temps d'arrêt.

Conseils d'entretien :

-

Conservez un rotor de rechange pour le remplacer lors de l'entretien.

-

Utiliser des filtres à gaz secs et des compresseurs sans huile pour protéger le rotor et les conduites de gaz.

-

Enregistrer les heures de fonctionnement et les résultats métallurgiques pour prévoir le remplacement des pièces en fonction des tendances.

Pour augmenter la durée de vie des rotors, il faut envisager des rotors revêtus ou des rotors composites résistants à la corrosion lorsque la composition chimique de l'alliage accélère l'usure.

Considérations relatives à la sécurité, à l'environnement et à la réglementation

-

Gestion des fumées: Le fluxage et l'écrémage de surface produisent des émissions de particules et de gaz ; une ventilation locale et un lavage des fumées sont souvent nécessaires.

-

Traitement des déchets: Les flux usés, l'écume et les filtres contaminés doivent être traités ou recyclés conformément aux codes de gestion des déchets locaux. Certains composants du flux contiennent des chlorures ; gérer la corrosion et le risque environnemental en conséquence.

-

Sécurité du gaz: L'argon et l'azote sont des asphyxiants. Prévoir des capteurs d'oxygène et une ventilation adéquate à proximité des zones de stockage de gaz et de fonctionnement des unités.

-

EPI de l'opérateur: Gants résistants à la chaleur, écrans faciaux et protection respiratoire si nécessaire pour les opérations de fluxage.

Consultez toujours les réglementations locales pour connaître les niveaux d'émission autorisés et les règles relatives aux déchets dangereux.

Protocoles de mesure et d'assurance qualité

Tests et mesures courants en usine :

-

Essai à pression réduite (EPR): L'échantillon de matière fondue se solidifie sous vide pour révéler la porosité ; largement utilisé pour comparer la qualité de la matière fondue avant et après traitement.

-

Titrage de l'hydrogène: Analyse de gaz en laboratoire de l'hydrogène dans la matière fondue (ppm).

-

Inspection visuelle et par rayons X: Pour les pièces moulées finies afin de vérifier la porosité et la distribution des inclusions.

-

Échantillonnage en cours: Extraire des échantillons représentatifs de la matière fondue après dégazage et avant coulée.

Un plan d'assurance qualité valable comprend des mesures avant et après le dégazage, des cartes de contrôle pour les ppm d'hydrogène et des critères d'acceptation liés aux spécifications du client.

Dépannage des problèmes courants et actions correctives

Tableau 4 : Liste de contrôle pour le dépannage

| Symptôme | Cause possible | Action corrective immédiate |

|---|---|---|

| Réduction incomplète de l'hydrogène | Humidité du gaz, faible vitesse de rotation du rotor, temps de traitement insuffisant | Vérifier la sécheresse du gaz, augmenter la vitesse du rotor ou la durée du traitement, vérifier le débit du gaz. |

| Usure excessive du rotor | Inclusions abrasives, profondeur d'immersion élevée du rotor | Inspecter la conception du rotor, réduire la profondeur d'immersion si cela ne présente pas de danger, passer à un rotor revêtu. |

| Résidus de flux dans la matière fondue | Flux excessif ou température incorrecte | Réduire la quantité de flux, vérifier la fenêtre de température de fusion, écrémer |

| Faible durée de vie du filtre | Charge d'inclusion élevée, filtre incorrect PPI | Réévaluer l'efficacité du dégazage, utiliser un filtre initial plus grossier puis un filtre fin. |

| Variabilité entre les équipes | Recettes ou pratiques des opérateurs incohérentes | Verrouillage des recettes dans l'automate, formation, mise en place de contrôles avant le travail. |

Enregistrer les écarts pour affiner les limites de contrôle et les paramètres de la recette.

Considérations économiques et retour sur investissement

Éléments de coût à modéliser :

-

Dépenses d'investissement pour l'unité de dégazage, l'installation, le traitement des gaz et le matériel de filtration.

-

Frais d'exploitation : utilisation de gaz inerte, consommation d'énergie, pièces d'usure du rotor, consommation et élimination des flux, main-d'œuvre.

-

Économies : réduction des rebuts, diminution des cycles de reprise, amélioration de l'acceptation par les clients, augmentation de la productivité et possibilité d'obtenir un prix plus élevé pour la qualité certifiée.

Tableau 5 : Exemple d'aperçu du retour sur investissement

| Métrique | Exemple de valeur |

|---|---|

| Débit annuel de matières fondues | 5 000 tonnes |

| Réduction de la ferraille | 1,5% à 0,5% (après dégazage) |

| Économies annuelles de ferraille | 50 tonnes économisées |

| Estimation du délai de récupération | 12 à 24 mois en fonction des prix des métaux et de la main-d'œuvre locale |

Des calculs précis du retour sur investissement nécessitent des données spécifiques au site pour la valeur du métal et les taux de rebut existants.

Conseils d'intégration et d'installation

-

Placer l'unité de dégazage entre le transfert du four/de la flamme et la station de coulée afin de minimiser la recontamination.

-

S'assurer que les conduites de gaz sont sèches et que les compresseurs ne contiennent pas d'huile. Prévoir une filtration du gaz au point d'utilisation et des régulateurs de pression appropriés.

-

Prévoir l'espace nécessaire à l'entretien du rotor en tenant compte des hauteurs de levage et des dégagements.

-

Envisager l'intégration avec des systèmes d'acquisition de données et de contrôle de la qualité pour enregistrer chaque cycle de traitement à des fins de traçabilité.

Technologies émergentes et orientations de la recherche

L'industrie poursuit ses recherches sur l'optimisation de la conception des rotors et sur les modes de dégazage alternatifs. Des études récentes mettent en évidence l'amélioration du raffinage lorsque la géométrie du rotor produit des bulles de très petite taille grâce à un cisaillement plus élevé ou à une forme optimisée de la roue, ce qui augmente la surface des bulles et stimule le taux de diffusion de l'hydrogène. Des systèmes ultrasoniques et hybrides de rotors sous vide sont à l'essai dans des environnements de coulée spécialisés pour obtenir une teneur en hydrogène encore plus faible sans utiliser de flux importants.

Différenciation des produits : ce qu'il faut rechercher chez un fournisseur

Lors de la comparaison des systèmes de dégazage, il convient d'évaluer :

-

Technologie des rotors et options de matériaux.

-

Système de contrôle avec stockage des recettes et sortie des données pour la traçabilité.

-

Capacité d'intégration avec les poches de coulée et la filtration existantes.

-

Assistance après-vente, délai de livraison des pièces de rechange et disponibilité des ingénieurs de service locaux.

-

Documentation sur la sécurité et la conformité.

Les fournisseurs de qualité supérieure fourniront des courbes de performance pour la réduction de l'hydrogène en fonction du temps de traitement pour des réglages spécifiques du rotor et du gaz, ce qui permet un dimensionnement sûr.

FAQ

Quel niveau de réduction d'hydrogène une unité de dégazage rotative peut-elle atteindre pour l'aluminium ?

Quel gaz inerte faut-il utiliser, l'argon ou l'azote ?

À quelle fréquence le rotor en graphite doit-il être remplacé ?

Le flux peut-il remplacer entièrement une unité de dégazage ?

Où le filtre en mousse céramique doit-il être installé par rapport au dégazeur ?

Le dégazage sous vide vaut-il le coût supplémentaire ?

Comment vérifier la performance du dégazage en production ?

Quelles sont les erreurs courantes commises par les opérateurs qui réduisent l'efficacité du dégazage ?

Les systèmes à ultrasons peuvent-ils être installés sur des lignes existantes ?

Quelle documentation le fournisseur doit-il fournir ?

Cas: Une fonderie de taille moyenne a remplacé la pratique manuelle du flux seul par une combinaison de dégazeur rotatif et de filtre céramique. Sur une période de 12 mois, les rebuts liés à la porosité ont diminué d'environ un point de pourcentage, et les rebuts d'usinage ont diminué, ce qui a permis un retour sur investissement de moins de 18 mois.

Liste de contrôle de l'emballage, de la mise en service et de l'offre de formation

Lors de la passation d'une demande d'unité :

-

Essai d'acceptation sur site avec les alliages du client.

-

Manuel complet de formation de l'opérateur et sessions pratiques.

-

Rotor de rechange et kit de consommables.

-

Calendrier d'entretien et capacité de diagnostic à distance.

-

Capacité d'exportation des données pour le SPC et la traçabilité.

La mise en place d'une unité moderne de dégazage de l'aluminium en fusion permet de réduire de manière mesurable l'hydrogène dissous et les inclusions non métalliques, ce qui améliore le rendement de la coulée, les performances mécaniques et l'efficacité du traitement en aval. Pour les moyennes et grandes fonderies, cet équipement permet généralement de réduire les taux de rebut et les reprises tout en améliorant la qualité des pièces finies, à condition que l'unité soit correctement dimensionnée et exploitée dans le cadre de paramètres de traitement contrôlés.