Un anneau de séparation des impuretés correctement spécifié réduit de manière significative les scories et les contaminants flottants entrant dans les moules et les étapes de traitement en aval, améliorant la qualité du lingot, réduisant les déchets et prolongeant la durée de vie des consommables de dégazage et de filtration. Lorsqu'ils sont adaptés à la géométrie du laveur, au mélange d'alliages et aux routines d'exploitation, les anneaux de séparation ADtech apportent des gains métallurgiques et économiques mesurables, tout en restant simples à installer et à entretenir.

Introduction et objectif

Les fonderies qui manipulent de l'aluminium en fusion sont confrontées à un problème persistant : les oxydes de surface, les crasses et autres débris flottants voyagent avec le métal et peuvent pénétrer dans les moules ou endommager les équipements en aval. Un anneau de séparation des impuretés est un simple insert réfractaire qui intercepte ces matériaux flottants en créant une zone de flux annulaire contrôlée où les contaminants s'accumulent et peuvent être éliminés par écrémage. Le dispositif protège les processus en aval de grande valeur tels que le dégazage, la filtration et la coulée, en améliorant la cohérence du produit et en réduisant les coûts du processus. Les descriptions de produits de l'industrie et la documentation des fournisseurs montrent que ces anneaux sont couramment utilisés dans les cristallisoirs de coulée, les systèmes hot-top et les laveurs pour piéger les scories de surface avant la coulée finale.

Qu'est-ce qu'un anneau de séparation des impuretés et quelle est son importance ?

Un anneau de séparation des impuretés, parfois appelé anneau d'écrémage, anneau de scories ou anneau d'écrémage, est généralement un composant réfractaire circulaire installé près d'une entrée ou à l'intérieur d'un répartiteur, d'un laveur ou d'un hot-top. Le métal pénètre dans l'espace annulaire autour ou à l'intérieur de l'anneau. Le flux est ralenti et partiellement redirigé, ce qui encourage les oxydes flottants et les crasses légères à remonter à la surface dans une poche contrôlée au lieu de se déplacer en aval avec le flux principal. Les matériaux collectés sont ensuite écrémés manuellement ou à l'aide d'écrémeurs mécaniques. La documentation des fabricants et les guides de fonderie montrent que cette simple séparation hydrodynamique réduit le risque d'inclusion de scories dans les produits coulés et contribue ainsi à respecter les normes de qualité pour les lingots et les matières premières d'alliage en aval.

Pourquoi c'est important en termes simples

-

Les contaminants flottants provoquent des défauts de surface, des inclusions internes et des déchets d'usinage.

-

L'élimination de ces contaminants avant le dégazage et la filtration réduit la charge du filtre et l'usure du rotor.

-

Un anneau de séparation réduit le risque qu'une seule coulée contaminée entraîne des retouches coûteuses ou des lots rejetés.

Principes opérationnels clés

L'anneau de séparation fonctionne en combinant trois effets physiques :

-

Détournement de flux et dissipation d'énergie

L'anneau modifie la direction de l'écoulement et réduit la vitesse du courant, ce qui diminue l'énergie cinétique qui, autrement, réentraînerait les matériaux de surface. -

Augmentation du temps de séjour dans une poche calme

En créant une voie d'écoulement annulaire ou échelonnée, l'anneau donne plus de temps aux oxydes et aux débris légers pour flotter vers le haut et s'accumuler. -

Géométrie de décharge contrôlée

Une encoche, une fente ou un orifice calibré mesure le métal sous la surface, de sorte que le flux de sortie puise dans la couche de métal plus propre sous la surface plutôt que dans la couche supérieure encrassée.

Ces mécanismes sont intentionnellement simples mais très efficaces dans la pratique. Combiné à un écrémage régulier, l'anneau forme une barrière peu coûteuse qui complète le dégazage et la filtration en amont et en aval. Plusieurs pages du fournisseur et des fiches produits décrivent ce comportement de conditionnement des flux et les contextes d'installation typiques.

Spécification :

| articles | Dimensions | Dimensions spéciales | Paquet | Paquet spécial |

| Tuyau d'écoulement | 100-2600mm | En tant que dessin | 10 pièces/boîte | Selon les besoins |

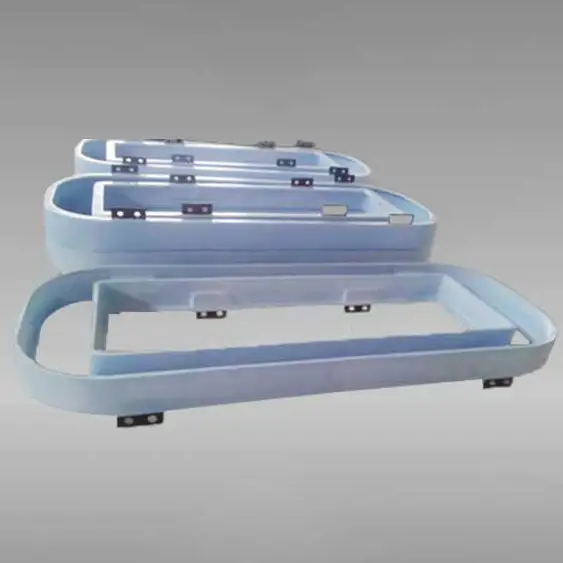

Formes, styles et variantes typiques

Les anneaux de séparation des impuretés se présentent sous plusieurs formes pratiques adaptées aux besoins spécifiques des processus :

Styles d'anneaux courants

-

Anneau de déversement solide avec crête supérieure

Un bloc annulaire continu offrant une seule crête de débordement. Idéal pour les débits réguliers avec des hauteurs de déversement constantes. -

Anneau à fente réglable

Un anneau avec des plaques internes ou des encoches modifiables pour ajuster la hauteur de la fente et la zone de déchargement pour des tailles de lots variables. -

Epandeur ou anneau de lissage

Incorpore une lèvre angulaire ou une plaque d'écartement intégrée pour diffuser les jets entrants et protéger les filtres en aval. -

Anneau déflecteur multi-poches

Des anneaux concentriques multiples ou des déflecteurs internes à l'anneau créent des poches échelonnées pour une flottaison intense et un temps de séjour plus long.

Variantes spécialisées

-

Anneaux d'écrémage revêtus

Anneaux avec traitement de surface anti-mouillage pour réduire l'adhérence du métal et faciliter le nettoyage. -

Anneaux modulaires à changement rapide

Anneaux préfabriqués qui peuvent être remplacés sans interrompre les principales lignes de production. -

Anneaux intégrés compatibles avec les skimmers

Anneaux comprenant des points de montage ou des découpes pour les skimmers mécaniques afin qu'ils fonctionnent avec une exposition minimale de l'opérateur.

La documentation des fournisseurs énumère souvent ces options et insiste sur la nécessité d'adapter le style à la géométrie de la machine à laver ou du moule pour obtenir un effet optimal.

Matériaux et revêtements de protection

Le choix du réfractaire est essentiel car l'anneau est en contact avec l'aluminium en fusion et les opérations d'écrémage. Les choix de matériaux typiques sont les suivants :

Tableau 1 Matériaux typiques et leurs caractéristiques

| Matériau | Propriétés principales | Cas d'utilisation courants |

|---|---|---|

| Réfractaire coulable à haute teneur en silicium | Faible tendance au mouillage, bonne résistance chimique à l'aluminium | Anneaux à usage général pour travaux moyens |

| Grade N17 ou corps à base de graphite | Bonne résistance aux chocs thermiques, des références informelles de fournisseurs citent N17 pour certains anneaux. | Anneaux pour hot-top et cristallisoirs où la robustesse mécanique est nécessaire. |

| Alumine renforcée au SiC | Amélioration de la résistance à l'abrasion et de la tolérance aux cycles thermiques | Laveurs à usage intensif, installations à haut débit |

| Briques denses enrichies d'alumine fondue ou de zircone | Stabilité chimique et résistance à l'usure maximales | Fusion d'alliages spéciaux ou lignes de contrôle des impuretés critiques |

Revêtements

-

Les revêtements à base de nitrure de bore réduisent l'adhérence des métaux et facilitent le nettoyage.

-

Certains fabricants proposent des glaçures anti-mouillage exclusives pour prolonger la durée de vie des produits.

Choisissez la nuance qui permet d'équilibrer le coût initial avec la durée de vie prévue, l'accès à la maintenance et la chimie de l'alliage utilisée dans la ligne. Les notes des fournisseurs recommandent généralement la nuance N17 ou des nuances comparables pour une séparation efficace des impuretés dans les applications de hot-top et de coulée.

Comment l'anneau interagit avec le train de traitement de la matière fondue

Pour fonctionner efficacement, l'anneau de séparation est l'un des éléments d'une séquence de traitement de la matière fondue. La logique de placement typique est la suivante :

-

Décharge d'un four ou d'un puits de retenue

-

Station d'écrémage initiale (le cas échéant)

-

Poche de décantation avec anneau de séparation des impuretés pour piéger les matériaux de surface résiduels

-

Unité de dégazage (purge à gaz rotatif ou vide) pour éliminer l'hydrogène dissous

-

Filtration (mousse, plaque ou cartouche) pour capturer les inclusions

-

Coulée finale dans le moule ou le répartiteur

En plaçant l'anneau en amont du dégazage et de la filtration, on concentre les débris de surface pour les éliminer avant les étapes de traitement coûteuses, ce qui prolonge la durée de vie des consommables et réduit le coût total des opérations. ADtech et d'autres fournisseurs présentent des diagrammes de bassins de décantation et d'installations hot-top qui placent les anneaux d'écrémage juste avant les dégazeurs et les filtres pour cette raison.

Où placer l'anneau et règles d'implantation

Un bon choix de site fait la différence entre des résultats modestes et d'excellents résultats. Suivez ces règles pragmatiques :

-

Positionner l'anneau dans une section calme de la laverie ou dans une poche de décantation suffisamment large pour former une trajectoire d'écoulement en forme de U doux.

-

Placer l'accès à l'écumoire à proximité de l'anneau pour que les opérateurs puissent retirer rapidement l'écume accumulée sans perturber l'écoulement.

-

Veillez à ce que la crête ou la fente de l'anneau se situe en dessous de la hauteur de coulée souhaitée, mais au-dessus du point où les scories lourdes risquent de s'enfoncer, afin que la décharge puise dans le métal plus propre de la sous-surface.

-

Prévoir un espace suffisant pour les écumeurs manuels ou mécaniques et pour l'inspection visuelle.

-

Maintenir un répartiteur de flux en amont pour briser les jets qui pourraient attaquer la face de l'anneau.

-

Évitez de placer l'anneau à proximité immédiate d'une entrée où l'impact direct du jet contournera l'effet de décantation.

Une courte mise en service avec échantillonnage et tests RPT permettra de confirmer si l'emplacement doit être micro-ajusté. Les conseils des fabricants et les manuels pratiques mettent l'accent sur ces considérations de placement.

Critères de dimensionnement et de sélection

Le choix de l'anneau nécessite d'équilibrer les débits, la hauteur de coulée, l'alliage et les fenêtres d'entretien. Il faut tenir compte des variables suivantes :

Variables d'entrée

-

Masse du lot ou taux d'écoulement en kg/s

-

Hauteur de déversement ou hauteur de chute typique en mm

-

Section transversale de la laverie ou du bac de rétention et surface d'écoulement brute

-

Temps de séjour souhaité dans la poche calme

-

Fréquence et méthode d'écrémage (manuelle ou mécanique)

-

Réactivité de l'alliage et charge de crasse attendue

Tableau 2 : heuristique de dimensionnement

| Classe de production | Diamètre intérieur de l'anneau ou portée de la fente | Plage de hauteur de crête/fente recommandée | Notes |

|---|---|---|---|

| Petit laboratoire ou R&D | petite bague, 150-300 mm | fente 10-30 mm | Temps de séjour court tolérable |

| Fonderie moyenne | 300-600 mm | fente 20-50 mm | Équilibrer les intervalles d'écrémage et le débit |

| Haut débit | 600-1.200 mm ou multi-poche sur mesure | fente 30-100 mm réglable | Plus grande surface annulaire pour éviter les écrémages fréquents |

Approche pratique

Commencez par un créneau conservateur qui favorise la propreté plutôt que le débit, puis réglez la cadence d'ouverture et d'écrémage. Enregistrez la perte de charge et les taux de coulée à chaque réglage afin d'élaborer des recettes d'exploitation standard pour chaque famille d'alliage. Les fournisseurs proposent souvent des tailles d'essai et aident à la validation.

Liste de contrôle pour l'installation et la mise en service

Une installation bien menée réduit les risques de défaillance précoce. La liste de contrôle suivante couvre les étapes clés :

-

Inspection pré-installation de la bague et du siège à la recherche de fissures ou de variations dimensionnelles.

-

Confirmer la qualité et le revêtement des matériaux réfractaires, et les faire correspondre au revêtement de la laverie pour éviter l'érosion différentielle.

-

Préchauffer l'anneau et la région de lavage locale selon les recommandations du fournisseur afin d'expulser l'humidité et d'éviter les chocs thermiques. La pratique industrielle conseille une montée en puissance contrôlée.

-

Installer l'anneau avec les joints appropriés ou le siège à mortaise, en veillant à ce qu'il n'y ait pas de chemin de dérivation métallique autour de l'anneau.

-

Installer les orifices de l'écumeur et confirmer l'accès de l'opérateur.

-

Effectuez un trempage thermique à sec, puis une répétition à froid si possible.

-

Effectuer une mise en service à chaud avec des coulées instrumentées, enregistrer les températures et les pertes de charge, et prélever des échantillons métallurgiques en amont et en aval pour vérifier les performances.

-

Verrouillez les recettes et prenez des photos en vue d'audits ultérieurs.

Le respect de ces étapes réduit l'usure précoce et favorise la prévisibilité des performances.

Protocoles opérationnels et routines quotidiennes

La discipline quotidienne assure l'efficacité et la sécurité de l'anneau :

-

Avant la relève : inspection visuelle de l'anneau et du siège, vérification de l'état de préchauffage et de l'instrumentation.

-

Pendant le quart de travail : procéder à l'écrémage aux intervalles prévus ou lorsque l'accumulation en surface atteint la ligne de contrôle préférée. Enregistrer la masse et la nature des écumes.

-

Après chaque campagne : contrôle visuel rapide pour vérifier l'absence d'écaillage ou d'adhérence inhabituelle.

-

Chaque semaine : mesurer les dimensions de la fente et noter l'usure progressive.

-

Tenir un registre reliant la masse d'écrémage, les comptes de coulée et les détails des lots d'alliages pour comprendre les tendances.

Ces routines favorisent l'amélioration continue et aident à justifier les commandes de consommables et la maintenance prédictive.

Maintenance, schémas d'usure et planification des pièces de rechange

Modes d'usure typiques et contre-mesures :

Tableau 3 Modèles d'usure et remèdes

| Mode d'usure | Cause | Action |

|---|---|---|

| Érosion des lèvres | Vitesse locale élevée ou inclusions abrasives | Adapter des inserts résistants à l'érosion ; ralentir la vitesse de déversement |

| Accumulation de mouillage en surface | Alliages collants ou revêtement de mauvaise qualité | Recouvrement avec une lasure anti-mouillage ; augmentation de la fréquence d'écrémage |

| Fissuration thermique | Préchauffage inadéquat ou choc mécanique | Vérifier la rampe de préchauffage ; remplacer l'anneau endommagé |

| Ébarbage des bords | Impacts lors de la manipulation | Améliorer la méthode de montage ; utiliser des supports de protection |

| Usure du siège provoquant un contournement | Défaillance du joint ou désalignement | Remplacer les joints ; réusiner le siège ou utiliser un joint en corde réfractaire. |

Conservez sur place un anneau de rechange et un jeu de joints ou de matériel de montage. Surveillez le tonnage par anneau pour programmer les remplacements sans temps d'arrêt d'urgence.

Méthodes de mesure et de validation des performances

L'efficacité est validée par des mesures objectives :

-

Test de pression réduite avant et après l'installation de l'anneau pour quantifier le changement de porosité.

-

Nombre d'inclusions et distribution des tailles sur des coupes transversales prélevées en aval.

-

Courbes de perte de charge en fonction du débit pour déterminer la résistance hydraulique de l'anneau et de la poche.

-

L'écrémage des journaux de masse pour établir une corrélation entre la charge de contamination et la durée de vie du filtre.

-

Fréquence de changement de filtre et taux d'usure du rotor avant et après les essais.

Publier ces mesures dans les rapports de mise en service et les conserver pour les discussions relatives à la garantie du fournisseur. Des procédures d'essai communes à toutes les fonderies permettent d'établir des comparaisons crédibles.

Tableau de référence rapide pour le dépannage

Tableau 4 Matrice de dépannage

| Symptôme | Cause probable | Action corrective rapide | Fixation à plus long terme |

|---|---|---|---|

| Scories passant en aval | Fente trop grande ou anneau en retrait | Réduire la fente ou utiliser un insert temporaire | Modification de la conception de l'anneau ou ajout d'un déflecteur secondaire |

| Usure rapide des anneaux | Inclusions à grande vitesse ou abrasives | Réduire le taux d'écoulement ; inspecter l'écrémage en amont | Passage à une qualité renforcée au SiC |

| L'anneau se fissure lors de la première utilisation | Humidité piégée ou préchauffage insuffisant | Arrêter les coulées ; laisser refroidir et inspecter | Examen de la procédure de préchauffage et de la cuisson par le fournisseur |

| Perte de charge excessive | Colmatage par le flux ou l'écume | Nettoyer la poche ; augmenter temporairement la fente | Ajuster la cadence d'écrémage des filtres/supports |

| Préoccupations relatives à l'exposition des opérateurs | Mauvais accès à l'écumoire ou surfaces chaudes | Fournir des outils et des boucliers ; modifier l'accès | Réorganisation de l'agencement du port d'écrémage |

Enregistrez les événements et les actions correctives pour constituer une solide base de connaissances.

Considérations relatives à l'environnement, à la santé et à la sécurité

Quelques mesures de sécurité protègent le personnel et l'environnement :

-

Préchauffer pour éviter la formation de vapeur violente. Les directives de l'industrie mettent l'accent sur des programmes de rampe contrôlés pour éliminer l'humidité.

-

Prévoir une aspiration locale près des zones d'écrémage car les fumées de laitier oxydé et de flux peuvent émettre des particules et des gaz irritants.

-

Traiter les matériaux écrémés conformément à la réglementation locale en matière de déchets ; de nombreux flux contiennent de l'aluminium récupérable et doivent être stockés et traités en conséquence.

-

Former les opérateurs aux techniques d'écrémage sûres et veiller à ce qu'ils portent un EPI pour la manipulation du métal en fusion.

Respectez les règles locales en matière d'environnement et de santé au travail et documentez vos mesures de contrôle.

Analyse économique et aperçu du retour sur investissement

Les anneaux de séparation des impuretés sont des éléments peu complexes qui ont un impact considérable sur les coûts en aval. Facteurs de valeur typiques :

-

Moins de changements de filtres et moins d'usure du rotor des dégazeurs.

-

Taux de rebut plus faible en raison de la réduction des inclusions de scories.

-

Réduction des reprises d'usinage grâce à une meilleure qualité de surface.

-

Diminution du risque de rejet de lots coûteux.

Tableau 5 Illustration du calcul du retour sur investissement

| Objet | Exemple d'entrées | Résultat (à titre d'exemple) |

|---|---|---|

| Débit annuel | 3 000 tonnes | |

| Rebut de base dû aux inclusions de scories | 1.8% | 54 tonnes perdues |

| Rebut après l'anneau | 0.9% | 27 tonnes perdues |

| Métal économisé chaque année | 27 tonnes | à la valeur du marché |

| Valeur du métal par tonne | $1,800 | $48,600 économisé |

| Economies sur les filtres et les rotors | $15,000 | réduction des consommables et de la maintenance |

| Coût différentiel des bagues et pièces de rechange | $7,500 | achat + pièces détachées |

| Prestation annuelle nette | $56,100 | un retour sur investissement bien inférieur à 12 mois dans de nombreux cas |

Quantifier les données spécifiques au site avant de prendre des décisions d'achat afin d'obtenir des fenêtres de retour sur investissement précises.

Cas

Cas 1 : Usine de moulage sous pression de taille moyenne

Problème : des défauts de surface fréquents provoquent des déchets de 1,5% sur les boîtiers cosmétiques.

Solution : Installation d'un anneau réglable de séparation des impuretés et d'un programme d'écrémage.

Résultat : Le taux de rebut a été réduit à 0,6% en trois mois. La fréquence de remplacement des filtres a diminué de 30 %. Retour sur investissement inférieur à neuf mois.

Cas 2 : Fonderie produisant des lingots

Problème : Chargement élevé du filtre et durée de vie réduite du rotor en raison d'un comportement incohérent de la coulée.

Solution : Anneau de séparation modulaire inséré en amont du dégazeur et associé à un répartiteur de flux.

Résultat : Les taux d'usure des rotors ont diminué de moitié et la durée de vie des filtres a augmenté de 45 % ; la stabilité du processus en aval s'est améliorée et les réclamations des clients ont diminué.

Ces scénarios reflètent les résultats typiques observés dans l'industrie, les économies réelles dépendant de l'alliage, de la cadence d'exécution et des pratiques de base.