Les plaques de distribution Adtech apportent une amélioration statistiquement significative de la qualité des billettes d'aluminium en assurant une distribution uniforme du métal en fusion et une homogénéité de la température pendant la coulée en refroidissement direct (DC). Les fonderies qui utilisent nos plaques de silicate de calcium à haute densité signalent une réduction des taux de rebut dus à des structures de grain inégales et une augmentation de la cohérence de la coulée. Si vous êtes un directeur d'usine ou un ingénieur cherchant à éliminer les turbulences et les inclusions d'oxydation dans vos billes d'aluminium, la plaque de distribution Adtech est la solution distincte conçue pour cet environnement thermique spécifique.

Comprendre le rôle des plaques de distribution dans la coulée en continu

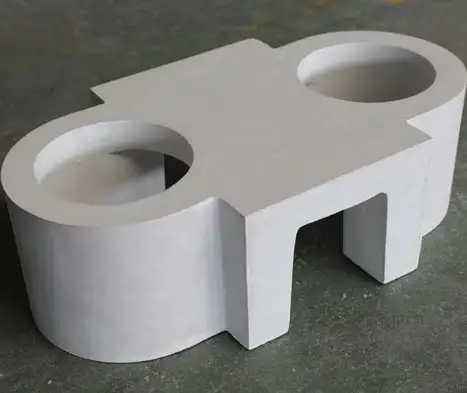

Le processus de coulée des alliages d'aluminium exige une précision absolue. Une plaque de distribution n'est pas un simple consommable. C'est le dernier point de contrôle avant que l'aluminium en fusion ne se solidifie. Situé à l'intérieur du collecteur supérieur chaud, ce composant détermine la manière dont le métal liquide s'écoule dans le moule.

Adtech conçoit ces plaques pour gérer la vitesse et la direction du flux. Lorsque l'aluminium en fusion entre dans le moule, il doit le faire sans créer de turbulences. Les turbulences provoquent la formation de films d'oxyde dans la matière fondue. Ces inclusions créent des points faibles dans le produit final. Nos plaques utilisent des conceptions de buses et des modèles de trous spécifiques pour laminariser le flux. Cela garantit que le métal entre calmement dans la zone de solidification.

La physique du contrôle des flux

La fonction principale est la gestion hydraulique. Lorsque l'aluminium s'écoule du laveur à travers le tuyau de descente, il transporte de l'énergie cinétique. La plaque de distribution absorbe cette énergie. Elle redistribue le métal radialement vers les parois du moule. Cette action a pour effet d'aplanir le gradient thermique à travers la tête du billette.

Sans plaque de répartition de qualité, le centre de la billette reste souvent trop chaud tandis que les bords se refroidissent trop rapidement. Cette contrainte thermique entraîne des fissures. Les plaques Adtech garantissent que la température reste constante du centre à la périphérie. Cet équilibre est vital pour les alliages comme la série 7000 qui sont sensibles aux chocs thermiques.

Science des matériaux : Pourquoi le silicate de calcium ?

Nous fabriquons les plaques de distribution Adtech en utilisant du silicate de calcium renforcé par des fibres de haute densité. Le choix de ce matériau est délibéré. Il offre des avantages spécifiques par rapport aux matériaux réfractaires traditionnels ou aux céramiques de qualité inférieure.

Propriétés thermiques et comportement non-mouillant

Le silicate de calcium possède une faible conductivité thermique. Cette propriété permet de conserver la chaleur de l'aluminium en fusion. Elle empêche le métal de geler prématurément lorsqu'il passe à travers les trous de distribution. En outre, le matériau ne mouille pas l'aluminium. Le métal en fusion ne colle pas à la surface de la plaque. Cette caractéristique facilite le nettoyage et prolonge la durée de vie de la pièce.

La densité de notre matériau est conçue pour résister à l'érosion causée par les flux à grande vitesse. Les plaques de faible densité se dégradent souvent, libérant des particules dans la matière fondue. Ces particules deviennent des inclusions dans la billette. Les plaques Adtech conservent leur intégrité structurelle tout au long de la campagne de coulée.

Comparaison des qualités de matériaux

Adtech propose différentes qualités adaptées à des exigences de moulage spécifiques.

Tableau 1 : Spécifications du matériel Adtech

| Fonctionnalité | Adtech N17 Grade | Adtech N100 Grade | Réfractaire standard |

| Densité (g/cm³) | 0.85 | 1.0 | 0.65 |

| Temp. de service max. | 800°C | 1000°C | 700°C |

| Résistance aux chocs thermiques | Haut | Excellent | Modéré |

| Mouillabilité de l'aluminium | Non | Non | Partiel |

| Application primaire | Billets standard | Alliages durs / Aérospatiale | Fonte générale |

Les plaques Adtech constituent un élément essentiel de l'infrastructure de l'entreprise. système de coulée à chaud. Ils travaillent en collaboration avec dés à coudre, plaques de transition, et anneaux d'adaptation. En optimisant la géométrie de la plaque de distribution, les fonderies peuvent influer sur la qualité de l'eau. profondeur du bassin. Un carter moins profond permet généralement d'obtenir un meilleur état de surface et une structure de grain plus uniforme. Notre équipe d'ingénieurs personnalise le modèle de trou pour qu'il corresponde au diamètre spécifique du moule et de l'alliage à couler.

Réduction des défauts de solidification

L'un des principaux problèmes rencontrés dans les fonderies d'aluminium est la formation de “ cold shuts ” ou de bavures superficielles. Ceux-ci se produisent lorsque le ménisque de l'aluminium se solidifie contre la paroi du moule avant l'arrivée du métal frais. La conception de la plaque de distribution Adtech dirige le métal frais et chaud vers la paroi du moule. Cette action maintient le ménisque actif et empêche les défauts de surface. Il existe une corrélation directe entre la conception de la plaque et la qualité de la surface.

Spécifications techniques détaillées et personnalisation

Il n'y a pas de taille unique pour le moulage de l'aluminium. Adtech propose des services de personnalisation. Nous usinons les plaques à des tolérances précises sur la base des dessins du client.

Dimensions et tolérances

La planéité de la plaque est essentielle. Si une plaque est déformée, elle ne se scellera pas correctement contre la plaque de transition ou le plateau chauffant. Cela entraîne des fuites de métal. Adtech garantit des tolérances de planéité de +/- 0,1 mm.

Nous pouvons produire des plaques pour des diamètres de billettes allant de 3 pouces à 14 pouces et plus. L'épaisseur de la plaque est généralement déterminée par la charge thermique qu'elle doit supporter. Des plaques plus épaisses sont utilisées pour les diamètres plus importants afin d'éviter toute défaillance mécanique sous le poids du métal.

Tableau 2 : Solutions aux défauts courants via les plaques Adtech

| Type de défaut | Cause liée au débit | Solution Adtech |

| Fissures centrales | refroidissement inégal / carter profond | Schéma de trous optimisé pour aplanir le gradient de température |

| Inclusions d'oxyde | Flux d'entrée turbulent | La conception du flux laminaire réduit l'agitation de la surface |

| Fermeture à froid | Basse température à la paroi du moule | Le flux radial dirige le métal chaud vers la périphérie |

| Taille inégale des grains | Taux de solidification variable | Une distribution thermique cohérente assure un grain uniforme |

Meilleures pratiques d'installation et d'exploitation

L'utilisation correcte de la plaque de distribution détermine sa durée de vie et ses performances. Même le meilleur produit est voué à l'échec s'il n'est pas installé correctement.

Procédures de préchauffage

Le silicate de calcium est hygroscopique. Il peut absorber l'humidité de l'air pendant le stockage. Si une plaque froide et humide entre en contact avec de l'aluminium en fusion à 700°C, l'humidité se transforme instantanément en vapeur. La plaque peut alors se fissurer ou exploser.

Préchauffage étape par étape :

-

Conserver les plaques dans un environnement sec.

-

Avant l'installation, vérifiez que la plaque n'a pas été endommagée pendant le transport.

-

Préchauffer la plaque à une température comprise entre 200°C et 300°C. L'humidité résiduelle est ainsi éliminée.

-

Veiller à ce que la plaque atteigne une température proche de la température de coulée avant le début de la coulée. Cela permet de réduire le choc thermique.

Application du revêtement

Bien que les plaques Adtech soient non mouillantes, l'application d'une fine couche de revêtement en nitrure de bore (BN) offre une protection supplémentaire. Celle-ci agit comme un agent de démoulage. Elle facilite le retrait du “ talon ” solidifié à la fin du moulage. Le revêtement doit être appliqué uniformément et laissé sécher complètement avant utilisation.

Étude de cas 2023

La preuve de la performance est essentielle pour les acheteurs techniques. Le cas suivant illustre les avantages tangibles du passage à Adtech.

Projet : Amélioration du rendement des billettes en alliage 6063

Emplacement : Fournisseur d'extrusion en aluminium, Bahreïn

Période : avril 2023 - octobre 2023

Le défi :

Une importante usine d'aluminium de Bahreïn a rencontré des problèmes avec sa production de billettes de 8 pouces. Le taux de rejet était élevé en raison d'inclusions d'oxyde et de structures à gros grains au centre de la billette. Les plaques de distribution existantes, provenant d'un fournisseur générique, s'érodaient rapidement. Cette érosion modifiait la dynamique de l'écoulement à mi-coulée.

La solution Adtech :

Notre équipe technique a analysé leurs paramètres de coulée. Nous avons recommandé la plaque de distribution haute densité Adtech N17. Nous avons également modifié la taille de l'ouverture de la buse afin de réduire la vitesse du métal entrant dans le moule.

Mise en œuvre :

L'usine a installé les plaques N17 dans une fosse de coulée tout en conservant les anciennes plaques dans une deuxième fosse à des fins de comparaison. L'essai a duré six mois.

Les résultats :

-

Réduction de l'inclusion : Le taux de rebut dû aux inclusions a baissé de 18% dans la fosse utilisant des plaques Adtech.

-

L'allongement de la durée de vie : Les plaques génériques ont dû être remplacées tous les 80 plâtres. Les plaques Adtech ont duré en moyenne 140 plâtres.

-

Économies de coûts : Malgré le coût unitaire légèrement plus élevé de la plaque Adtech, la réduction des déchets et l'allongement de la durée de vie ont permis de réaliser une économie nette de $45 000 sur la période de six mois pour cette seule fosse.

Ce cas confirme que la densité supérieure des matériaux et la précision de l'ingénierie se traduisent directement par une rentabilité pour les fonderies.

Le lien entre les plaques de distribution et la transformation en aval

La qualité de la billette produite dans la fonderie détermine l'efficacité de la presse à extrusion. Si une billette présente une structure granulaire non uniforme, la vitesse d'extrusion doit être réduite. Cela ralentit l'ensemble de l'usine.

Les plaques de distribution Adtech permettent d'accélérer les vitesses d'extrusion. En assurant une structure homogène des billettes, la presse d'extrusion peut fonctionner à des pressions plus élevées sans déchirer le métal. Il s'agit d'une vision holistique de la production. Investir dans le bon consommable au stade de la coulée rapporte des dividendes au stade de l'extrusion.

Intégration avec la filtration des métaux en fusion

Les plaques de distribution constituent l'étape finale. Cependant, elles fonctionnent mieux lorsque le métal est déjà propre. Adtech recommande d'associer ces plaques à nos filtres à mousse céramique (CFF). Le CFF élimine la majeure partie des inclusions avant que le métal n'atteigne la plaque de distribution. La plaque se charge ensuite du contrôle du flux. Cette double approche garantit une qualité de niveau aérospatial.

Guide de dépannage avancé

Les opérateurs accusent souvent le métal ou le moule alors que le problème se situe au niveau du mécanisme de distribution.

Scénario 1 : Fuite de métal autour de la plaque

Cela indique généralement un problème de planéité ou la présence de débris entre la plaque et le siège. Veillez à ce que la zone d'assise soit parfaitement propre. Vérifier la planéité de la plaque Adtech sur une plaque de surface.

Scénario 2 : Erosion rapide des trous

Si les trous s'agrandissent rapidement, la vitesse du métal est peut-être trop élevée. Il se peut également que la température du métal soit supérieure à celle de la plaque. Passez à la qualité Adtech N100 pour une meilleure résistance à la température.

Scénario 3 : Fissuration lors de la première utilisation

Il s'agit presque toujours d'un défaut de préchauffage. Le choc thermique de l'aluminium liquide sur une plaque de céramique froide crée un stress énorme. Revoir immédiatement le protocole de préchauffage.

Analyse comparative : Adtech vs. concurrents mondiaux

Le marché offre de nombreuses options. Pourquoi choisir Adtech ?

Tableau 3 : Analyse concurrentielle

| Métrique | Adtech | Concurrent A (faible coût) | Concurrent B (Premium) |

| Intégrité matérielle | Renforcé par des fibres de haute densité | Silicate de calcium standard | Silice fondue |

| Vitesse de personnalisation | 7-10 jours | Tailles fixes uniquement | 4-6 semaines |

| Support technique | Accès à l'ingénierie 24 heures sur 24, 7 jours sur 7 | Aucun | Heures ouvrables uniquement |

| Rapport prix/valeur | Optimal | Faible coût / faible durée de vie | Coût élevé |

Adtech trouve le juste équilibre entre performance et coût. Nous ne vendons pas les plaques les moins chères du marché, car elles ne sont pas fiables. Nous vendons les plaques les plus rentables si l'on calcule le “ coût par tonne d'aluminium moulé ”.

Plaques de distribution Adtech (Grade N100) : FAQ technique

1. Quelle est la température maximale que la plaque de distribution Adtech peut supporter ?

2. Ces plaques peuvent-elles être réutilisées ?

3. Dois-je appliquer un revêtement en nitrure de bore (BN) ?

4. Comment conserver ces plaques ?

5. Adtech peut-il personnaliser la configuration des trous ?

6. Qu'est-ce qui provoque la rupture de la plaque pendant la coulée ?

7. Le matériau est-il exempt d'amiante ?

8. Comment cette plaque améliore-t-elle l'état de surface des billettes ?

9. Quel est le délai d'exécution d'une commande personnalisée ?

10. Ce produit fonctionne-t-il pour des alliages autres que l'aluminium ?

L'avenir de la fonderie d'aluminium avec Adtech

L'industrie s'oriente vers des alliages plus durs et des diamètres de billettes plus importants. Cette évolution exerce une pression accrue sur les consommables. Adtech fait constamment évoluer ses formules de matériaux. Nous testons actuellement des composites nano-renforcés qui offrent une résistance à l'érosion encore plus élevée.

Nous nous engageons auprès des fondeurs. Nous comprenons qu'un temps d'arrêt d'une heure coûte des milliers de dollars. Les plaques de distribution Adtech sont conçues pour assurer la tranquillité d'esprit. Elles sont les gardiennes silencieuses de la qualité de votre coulée.

Assurer la durabilité

Les fonderies modernes doivent également tenir compte des déchets. Les plaques Adtech durent plus longtemps. Cela signifie que moins de plaques sont envoyées à la décharge chaque année. En améliorant le rendement et en réduisant les déchets d'aluminium, nous contribuons également à réduire l'empreinte énergétique de l'usine. La refonte des déchets d'aluminium consomme beaucoup d'énergie. Obtenir de bons résultats dès la première fois est la façon la plus écologique de travailler.

Optimiser votre chaîne d'approvisionnement

S'appuyer sur des fournisseurs incohérents crée des risques. Adtech maintient un inventaire mondial solide. Nous comprenons la logistique de l'expédition de céramiques lourdes et fragiles. Nos emballages sont renforcés pour garantir que les plaques arrivent en parfait état, que vous soyez au Bahreïn, au Texas ou en Allemagne.

Partenariat technique

Lorsque vous achetez un produit Adtech, vous gagnez un partenaire. Notre équipe vous assiste dans l'optimisation des dessins. Si vous constatez des défauts spécifiques, envoyez-nous des photos. Nous pouvons souvent diagnostiquer le problème de flux et ajuster la conception de la plaque pour le résoudre. Ce niveau de service est rare sur le marché des consommables.

Recommandations finales pour la passation de marchés

Lorsque vous évaluez votre fournisseur de plaques de distribution, ne vous contentez pas du prix unitaire. Calculez le coût total de possession (TCO). Incluez le coût des rebuts. Incluez le coût des temps d'arrêt pour les changements. Incluez la valeur de l'assistance technique.

Adtech est prêt à prouver sa valeur. Nous vous invitons à tester nos plaques par rapport à votre norme actuelle. Les résultats dans la salle de moulage parleront d'eux-mêmes.