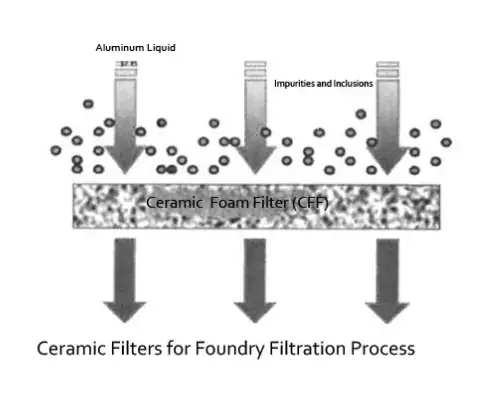

Filtres en mousse céramique installés et préchauffés correctement, ils éliminent les inclusions submicroniques et microniques, contrôlent les schémas d'écoulement dans les moules et réduisent de manière mesurable les défauts de coulée et les rebuts pour un travail de l'aluminium de haute pureté et de précision ; lorsqu'ils sont adaptés à l'alliage, à la structure des pores et à l'épaisseur du filtre, les filtres en mousse offrent une amélioration prévisible de la qualité de la surface, de l'uniformité mécanique et du rendement au premier passage, ce qui en fait un composant central rentable de toute ligne de coulée d'aluminium moderne.

Pourquoi les filtres à mousse céramique sont-ils importants pour les fonderies d'aluminium ?

L'aluminium en fusion contient généralement des films d'oxyde, des fragments de crasse entraînés, du sable et d'autres particules qui agissent comme des concentrateurs de stress ou des défauts de surface après la solidification. Les filtres en mousse céramique éliminent ces contaminants tout en lissant le flux dans le moule de manière à minimiser les turbulences et le réentraînement. Pour les composants de précision et les pièces moulées structurelles, la filtration réduit les déchets d'usinage en aval, améliore la résistance à la fatigue et augmente le rendement au premier passage. Les médias en mousse céramique offrent un équilibre entre une porosité élevée et une surface interne qui permet une capture efficace sans perte de charge excessive.

Consultez nos ingénieurs pour votre processus de moulage

Matériaux et chimie : options alumine, carbure de silicium et zircone

Les filtres en mousse céramique sont fabriqués à partir de différents produits chimiques réfractaires afin de répondre aux exigences des alliages et des températures de fonctionnement.

-

Mousse d'alumine (Al2O3) est le choix le plus courant pour le moulage de l'aluminium en raison de sa compatibilité chimique, de sa rentabilité et de sa résistance thermique adéquate pour les fenêtres de traitement de l'aluminium.

-

Mousses renforcées au carbure de silicium offrent une meilleure résistance aux chocs thermiques et une meilleure résistance mécanique lorsque l'on s'attend à une abrasion plus importante ou à des cycles thermiques.

-

Mousses à base de zircone offrent la réfractarité et la stabilité chimique les plus élevées et sont utilisés dans des applications spécialisées ou lorsqu'une stabilité thermique extrême est nécessaire. Leurs températures de fonctionnement et leurs valeurs de résistance dépassent les besoins typiques de l'aluminium, mais ils coûtent plus cher.

Le choix de la chimie dépend du mélange d'alliages, de la pratique des flux et du fait que le travail implique des cycles de chauffage répétés qui mettent à l'épreuve l'intégrité du filtre.

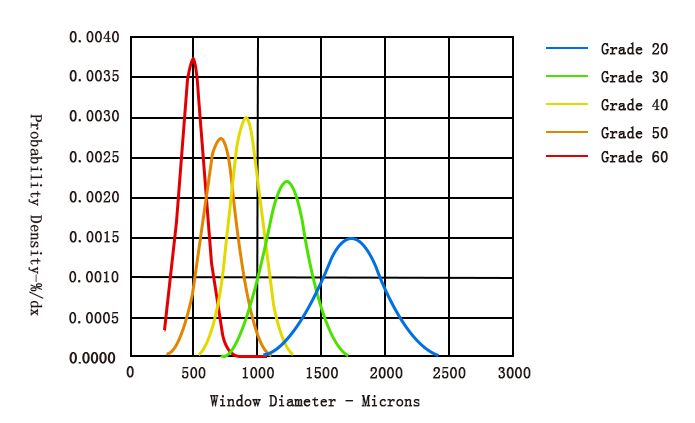

Taille des pores, porosité et influence de l'IPP sur les performances

La densité des pores, exprimée en pores PPI par pouce, est la principale variable que les ingénieurs des procédés utilisent pour régler la filtration.

-

PPI faible (8 à 20 PPI) offre une grande perméabilité, une faible perte de charge et convient pour les inclusions lourdes et les coulées à haut débit.

-

PPI moyen (20 à 30 ppp) est un point de départ courant pour les pièces coulées en aluminium.

-

IPP élevé (30 à 60) vise des inclusions plus petites et des exigences cosmétiques plus fines, mais augmente la perte de charge et le risque de colmatage précoce si la propreté de la matière fondue est médiocre.

La porosité de la mousse céramique est généralement élevée, souvent de 80 à 90 %, ce qui donne un mécanisme de capture en lit profond où les particules sont piégées par une combinaison d'interception, d'impaction inertielle et d'adhésion aux surfaces poreuses de la jambe de force. La caractérisation hydraulique et des études récentes confirment le principe selon lequel la structure des pores contrôle à la fois l'efficacité de la capture et la perte de charge de l'écoulement.

Demandez un devis compétitif pour des filtres en mousse céramique à base d'alumine

Dimensions standard pour les filtres en mousse céramique :

Dimension (± 3 mm) :

7x7in 9x9in 12x12in 15x15in 17x17in 20x20in 23x23in 26x26in

Épaisseur :

50 ± 2 mm

Angle de biseau :

17.5± 1.5°

Dimension spéciale :

carrée, rectangulaire, ronde, trapézoïdale, anormale, ou personnalisée selon les besoins.

Paramètres techniques :

| Objet | Densité (g/cm³) |

Module de rupture (816℃ /Mpa) |

Une force globale (Mpa) |

Température de fonctionnement (℃) |

Joint d'étanchéité Température d'expansion (℃) |

| Index | 0.45 | 5.5 | 0.8-1.0 | 1350 | 450-550 |

Taille des pores du filtre en mousse céramique :

Quantité de pores dans tout filtre de 25,4 mm de long :

| Numéro de maille(PPI) | 10 | 20 | 30 | 40 | 50 | 60 |

|---|---|---|---|---|---|---|

| Densité des pores (PCS) | 8-12 | 18-22 | 28-32 | 38-42 | 48-52 | 58-62 |

Courbe de distribution de la taille des pores :

Précision de filtration pour la mousse céramique

| Taille des pores(PPI) | 20 | 30 | 40 | 50 | 60 |

|---|---|---|---|---|---|

| Inclusions Diamètre(um) | 80 | 40 | 20 | 10 | 5 |

| Taux de filtration(%) | 78 | 85 | 88 | 92 | 95 |

Données relatives à l'application des filtres en mousse céramique

| Spécifications (mm) | Surface de filtration effective(%) | Plage de débit de filtration(kg/min) |

|---|---|---|

| 7in(178*178*50) | 75 | 22-56 |

| 9in(229*229*50) | 75 | 25-80 |

| 12in(305*305*50) | 80 | 50-156 |

| 15in(381*381*50) | 85 | 85-252 |

| 17in(432*432*50) | 86 | 110-335 |

| 20in(508*508*50) | 88 | 160-478 |

| 23in(584*584*50) | 89 | 210-640 |

| 26in(660*660*50) | 90 | 276-830 |

Spécification d'emballage pour le filtre en mousse céramique Palette standard, emballage quantifié et poids approximatif

| Palette standard, emballage quantitatif et poids | |||||

| Dimension du filtre (mm) |

Filtre QTÉ par caisse (Pcs) |

Caisse QTÉ par palette (Cas) |

QTÉ par palette (Pcs) |

Dimension de la palette (mm) |

Poids général de la palette (Kg) |

|---|---|---|---|---|---|

| 660x660x50(26″) | 4 | 8 | 48 | 1100*1100*2200 | 490 |

| 584x584x50(23″) | 5 | 12 | 60 | 950*950*2050 | 510 |

| 508x508x50(20″) | 5 | 18 | 90 | 1100*900*1720 | 470 |

| 432x432x50(17″) | 5 | 24 | 120 | 1100*1100*1670 | 450 |

| 381x381x50(15″) | 5 | 24 | 120 | 1100*1100*1540 | 430 |

| 305x305x50(12″) | 10 | 16 | 160 | 1000*1000*1550 | 350 |

| 228x228x50(9″) | 10 | 20 | 200 | 1100*1100*1400 | 310 |

| 178x178x50(7″) | 10 | 20 | 200 | 1100*1100*1400 | 220 |

Vérifier la disponibilité des stocks et Filtre en mousse céramique Prix

Fonctionnement pratique de la filtration : captage en lit profond et conditionnement du flux

Les filtres en mousse céramique fonctionnent comme des filtres à lit profond plutôt que comme de simples tamis. Le métal en fusion qui arrive traverse le réseau tridimensionnel de pores interconnectés. Les particules fines et les oxydes adhèrent aux surfaces des entretoises, s'agglomèrent et sont retenus dans la profondeur du filtre. Le réseau poreux convertit également le flux turbulent en un profil plus laminaire, ce qui réduit considérablement les éclaboussures et la formation de tourbillons à l'entrée du moule. Pour cette raison, les filtres en mousse correctement dimensionnés réduisent les gaz entraînés et diminuent les trous d'épingle et autres types de porosité liés aux perturbations de l'écoulement.

Adaptation de la géométrie du filtre aux paramètres de coulée

Le choix de l'épaisseur du filtre, du PPI et de l'orientation du montage doit tenir compte de la masse de la coulée, de la géométrie des portes et de la hauteur des colonnes montantes.

Tableau 1 : Lignes directrices typiques en matière d'appariement

| Paramètres de coulée | Choix du filtre de départ suggéré | Raison d'être |

|---|---|---|

| Lingots de grande taille, coulées de masse importante | 10 à 20 PPI, filtre plus épais 50-75 mm | La perméabilité élevée réduit la perte de charge en cas d'écoulement important |

| Pièces automobiles générales | 20 à 30 PPI, 25-50 mm d'épaisseur | Équilibre entre la capture et l'écoulement pour les inclusions mixtes |

| Boîtier de précision, surfaces visibles | 30 à 60 PPI, 25-50 mm d'épaisseur | Meilleure capture des petites inclusions, finition de surface plus lisse |

| Paroi mince, faible hauteur de coulée | Réduction du PPI grâce à une conception minutieuse du gating | Maintenir le débit tout en évitant d'endommager le filtre |

Ces paramètres sont des points de départ. Validez avec le test de pression réduite et le comptage des inclusions sur les pièces sectionnées.

Meilleures pratiques d'installation et procédure de préchauffage

Une installation et un préchauffage corrects sont déterminants pour la durée de vie et les performances du filtre.

-

Préchauffer le filtre à la température du métal en fusion ou à une température de préchauffage contrôlée pour éliminer l'humidité résiduelle et minimiser le choc thermique. Les périodes de préchauffage typiques varient, mais 15 à 30 minutes sont courantes dans de nombreux ateliers. Le préchauffage prévient les explosions de vapeur et aide le filtre à se mettre en place correctement.

-

L'orientation est importante. Suivre les marques de flèches sur les filtres lorsqu'elles existent. S'assurer que les faces des filtres sont alignées avec le sens d'écoulement prévu et que les joints empêchent le contournement.

-

Joint et étanchéité. Utiliser des joints haute température ou des joints réfractaires qui se compriment pour empêcher le contournement du métal. Inspecter régulièrement les joints et les remplacer en cas de déformation ou d'érosion.

-

Protection contre l'impact direct des jets d'eau. Si la coulée se fait à partir d'une poche ou d'un entonnoir avec un jet concentré, utilisez des répartiteurs de flux ou placez-les en quinconce afin que la matière fondue ne frappe pas directement la face du filtre à grande vitesse, ce qui pourrait fracturer la mousse.

Suivez les protocoles de sécurité de l'atelier lors du préchauffage et évitez les changements de température rapides qui pourraient fissurer la matrice céramique.

Indicateurs de durée de vie, de colmatage et de remplacement des filtres

La durée de vie du filtre dépend de la charge d'inclusion, du PPI, de l'épaisseur et du profil de coulée. Les indicateurs courants de changement de filtre sont les suivants

-

Perte de charge ascendante mesurée comme une réduction du taux d'écoulement à la même hauteur d'écoulement.

-

Réduction du temps de coulée ou écoulement irrégulier au cours des cycles de production normaux.

-

Eclatements visibles ou fissures dans le filtre constatées lors de l'inspection après coulage.

-

Progrès en matière d'inclusion dans les pièces de fonderie sectionnées, malgré la présence de filtres.

L'enregistrement de la durée de vie des filtres en fonction des variables de production permet d'établir les intervalles de remplacement optimaux et les niveaux de stockage des pièces de rechange.

Demandez une solution de filtration sur mesure

Intégration avec les boîtes à plaques et les systèmes de poches de coulée ADtech

Les filtres en mousse céramique s'associent aux filtres à plaques ou à caissons ADtech pour créer un système de filtration contrôlé. La boîte assure une bonne assise et une bonne étanchéité, tandis que le média en mousse assure la capture des particules et le conditionnement du flux. Pour les lignes automatisées ou continues, l'assemblage du filtre peut inclure un serrage hydraulique ou motorisé et une cassette à changement rapide pour un temps d'arrêt minimal.

Concevoir la boîte de manière à ce que le filtre soit placé immédiatement en amont de la buse de coulée afin d'éviter toute recontamination et de maintenir un remplissage laminaire dans la cavité du moule.

Techniques de vérification et de mesure des performances

Valider la performance du filtre en utilisant une combinaison de :

-

Essai à pression réduite (EPR) pour comparer la porosité avant et après la filtration. Recueillir des données de base et des données après l'installation pour le contrôle SPC.

-

Analyse d'inclusion sur des pièces sectionnées ou des échantillons métallographiques pour quantifier le nombre d'inclusions et la distribution des tailles.

-

Surveillance hydraulique en enregistrant les taux de coulée et la perte de charge dans les lots de filtres afin de détecter les tendances au colmatage. Des études hydrauliques récentes fournissent des modèles permettant de prédire la perte de charge pour un IPP et des conditions de débit donnés.

Utilisez ces méthodes ensemble pour démontrer le retour sur investissement de la filtration et pour régler l'IPP et l'épaisseur afin d'obtenir des performances optimales.

Conseils en matière de sécurité, d'environnement et de manipulation

-

Manipulation. Stocker les filtres céramiques dans des environnements secs et contrôlés pour éviter l'accumulation d'humidité. Préchauffer dans des fours contrôlés ou avec des systèmes de chauffage spécifiques pour éviter les risques liés à la vapeur.

-

Médias usés et scories. Collecter et gérer les filtres usagés et les crasses piégées conformément aux réglementations locales en matière de déchets et de recyclage. De nombreux filtres usagés contiennent de l'aluminium récupérable et peuvent entrer dans les flux de récupération des métaux après avoir été manipulés en toute sécurité.

-

EPI de l'opérateur. Utilisez des gants résistants à la chaleur, des écrans faciaux, des tabliers et suivez les procédures de manipulation des métaux en fusion. Assurer l'extraction des fumées pour toute activité de fluxage ou d'écrémage à proximité de la station de filtrage.

Comparaison avec d'autres solutions de filtration

Tableau 2 Résumé comparatif

| Métrique | Filtre en mousse céramique | Filtres à fibres | Filtres tubulaires |

|---|---|---|---|

| Capture de particules submicroniques | Haut | Modéré | Modéré |

| Conditionnement du flux (laminarisation) | Excellent | Bon | Variable |

| Tolérance aux chocs thermiques | Bon à excellent (en fonction de la chimie) | Plus bas | Variable |

| Coût par filtre | Modéré | Faible | Peut être plus élevé pour les céramiques spéciales |

| Facilité d'installation | Moyen | Facile | Moyen |

| Réutilisation | Non, consommable | Quelques modèles jetables | Certains modèles sont consommables ou remplaçables |

Les filtres en mousse céramique sont souvent l'option préférée pour les pièces moulées de haute précision en raison de leurs propriétés combinées de profondeur de capture et de conditionnement du flux.

Analyse économique et exemple de retour sur investissement

La filtration réduit les rebuts et les retouches en aval. Les économies typiques proviennent de la réduction des réparations de surface, de la diminution des rebuts d'usinage et de l'augmentation des taux d'acceptation.

Tableau 3 Illustration du calcul du retour sur investissement

| Paramètres | Exemple de saisie | Notes |

|---|---|---|

| Débit annuel de matières fondues | 2,500 t | |

| Taux de rebut du préfiltre | 1.8% | En raison des inclusions de surface et de la porosité |

| Taux de rebut après le filtre | 0.7% | Après le filtrage et la mise au point du processus |

| Métal économisé chaque année | 27.5 t | (1.1% de 2500 t) |

| Valeur par tonne d'aluminium | $1,800 | En fonction du marché |

| Valeur annuelle du métal économisée | $49,500 | A l'exclusion de l'usinage et des économies de main-d'œuvre |

| Estimation du coût annuel des consommables et des filtres | $12,000 | Filtres, joints, manipulation |

| Prestation annuelle nette | $37,500 | Exemple approximatif ; les données du site sont nécessaires pour la précision |

| Remboursement | Mois | Généralement de 12 à 24 mois pour les fonderies de taille moyenne |

Des essais sur le terrain et des données précises sur les coûts des rebuts, des retouches et de l'usinage sont essentiels pour obtenir une estimation fiable du retour sur investissement.

Dépannage des problèmes courants et actions correctives

Tableau 4 Matrice de dépannage

| Symptôme | Cause probable | Action corrective |

|---|---|---|

| Fissuration du filtre pendant la coulée | Filtre non préchauffé ou choc thermique | Augmenter le temps de préchauffage, vérifier l'uniformité du chauffage |

| Colmatage rapide | Charge d'inclusion élevée ou IPP erroné | Utiliser un PPI plus grossier ou un écrémage/dégazage en amont |

| Contournement | Mauvaise étanchéité ou défaillance du joint | Remplacer le joint, vérifier l'assise et la pression du collier. |

| Réduction de la qualité de la surface après l'installation | Orientation incorrecte du PPI ou du filtre | Vérifier la direction de la flèche, effectuer l'analyse d'inclusion et ajuster le PPI |

| Courte durée de vie du filtre | Résidus de flux excessifs ou alliage agressif | Évaluer la chimie, envisager une mousse plus résistante à l'érosion |

Documenter chaque événement et chaque action corrective afin de constituer une base de connaissances de dépannage pour les opérateurs.

Normes, essais et méthodes de validation

Les fonderies devraient adopter des mesures de routine pour contrôler les résultats de la filtration :

-

RPT de base et RPT périodique après le changement de filtre.

-

Microscopie des inclusions et distribution des tailles pour les pièces critiques.

-

Cartes de contrôle SPC pour le taux de coulée, la perte de charge et le taux de rebut afin de surveiller les performances du filtre au fil du temps.

-

Données sur les performances des fournisseurs y compris les plages PPI recommandées et les cycles de préchauffage recommandés.

L'utilisation de critères d'acceptation formels pour chaque alliage et famille de pièces moulées permet de maintenir une qualité constante.

Exemples de spécifications de produits

Tableau 5 Catalogue représentatif de filtres en mousse céramique

| Modèle | Composition | Gamme d'IPP | Épaisseur mm | Application typique |

|---|---|---|---|---|

| CFF-Al20 | Alumine de haute pureté | 10, 20, 30 | 25 / 50 / 75 | Moulage d'aluminium à usage général |

| CFF-SiC30 | Alumine renforcée au SiC | 20, 30 | 25 / 50 | Lignes abrasives ou à cycles rapides |

| CFF-ZR45 | Zircone enrichie | 30, 45, 60 | 25 / 50 | Fusions spéciales à haute température ou corrosives |

Dimensions et formes personnalisées disponibles pour les boîtes à plaques et les systèmes de coupes ADtech.

Obtenez dès maintenant un devis pour les filtres en mousse céramique à base d'alumine

FAQ

Avec quel PPI dois-je commencer pour la coulée générale de l'aluminium ?

Pourquoi les filtres céramiques doivent-ils être préchauffés ?

Les filtres en mousse céramique peuvent-ils supporter des cycles thermiques répétés ?

Comment détecter le contournement du filtre ?

Les filtres en mousse céramique sont-ils recyclables ?

À quelle fréquence dois-je changer les filtres ?

Les filtres peuvent-ils éliminer l'hydrogène dissous ?

Quelles sont les causes d'un colmatage précoce du filtre ?

La taille et l'épaisseur des pores du filtre ont-elles une incidence sur les limites de hauteur de déversement ?

Comment dois-je valider la déclaration d'un fournisseur concernant les performances d'un filtre ?

Cas

Un fournisseur de pièces moulées sous pression de taille moyenne a introduit 30 filtres en mousse d'alumine PPI dans une cellule de production présentant des soufflures superficielles chroniques. Après avoir adapté la surface du filtre et les procédures de préchauffage, les scores RPT se sont améliorés et les rejets de défauts de surface ont chuté de plus de 50 % en trois mois. Les coûts des consommables ont légèrement augmenté, mais ils ont été compensés par la réduction des retouches et l'accélération des opérations de finition.