Pour une coulée continue optimale de l'aluminium, le choix de la bonne pointes et buses de roulettes est le facteur le plus critique dans le contrôle de l'épaisseur de la tôle, de la qualité de la surface et de la microstructure. Les produits à haute performance pointes en fibre céramique (en particulier le N17 et les variantes à haute teneur en silicium) sont la norme industrielle pour la coulée à deux cylindres, offrant une isolation thermique supérieure, des propriétés de non-mouillage de l'aluminium en fusion et une résistance aux chocs thermiques. Les données issues d'essais industriels indiquent que l'utilisation de pointes de coulée nano-renforcées et usinées avec précision permet de réduire les défauts de surface tels que marques d'ondulation et fissures sur les bords jusqu'à 30%, tout en prolongeant la durée de vie à plus de 48 heures par jeu. Pour maximiser le rendement et la qualité, il faut adapter la rigidité et la conductivité thermique de la pointe à votre grade d'alliage spécifique (par exemple, série 1xxx ou 5xxx) et maintenir un protocole de préchauffage strict de 260°C pour éliminer l'humidité absorbée avant l'installation.

1. Le rôle critique des pointes de coulée dans la coulée à deux cylindres

Dans le procédé de coulée continue à deux cylindres (TRC), les pointe de la roulette (également connu sous le nom de buse ou injecteur) sert d'interface finale entre le système de distribution du métal en fusion et les cylindres refroidis à l'eau. Sa fonction première n'est pas seulement d'acheminer le métal, mais aussi de conditionner le flux, en assurant un front d'onde laminaire et uniforme sur toute la largeur des cylindres de coulée.

L'importance de la précision

Si l'embout de coulée ne parvient pas à maintenir sa stabilité dimensionnelle, l'écart (ouverture) entre les lèvres de l'embout variera. Une variation de seulement 0,1 mm peut entraîner un refroidissement inégal, ce qui se traduit par des “ points chauds ” ou des “ fermetures à froid ”. Le ADtech se concentre sur la résolution de ces problèmes spécifiques de dynamique des fluides en utilisant des matériaux qui résistent à l'érosion et maintiennent la rigidité sous la pression hydrostatique de la boîte de tête.

Fonctions principales de l'assemblage de la buse :

-

Distribution du débit : Transformation d'un flux turbulent provenant de la boîte de tête en un flux laminaire.

-

Maintien de la température : la prévention de la solidification prématurée avant le point de contact en utilisant des matériaux à faible conductivité thermique.

-

Contrôle de la largeur : Détermination de la largeur de coulée précise grâce à des barrages de bordures et des entretoises réglables.

2. Types de moulage en aluminium Conseils : Matériaux et performances

Le choix du matériau de votre buse détermine la cohérence de votre campagne de coulée. Les deux principales catégories de matériaux sont les suivantes Fibre céramique et N17 (Silicate de calcium de haute densité).

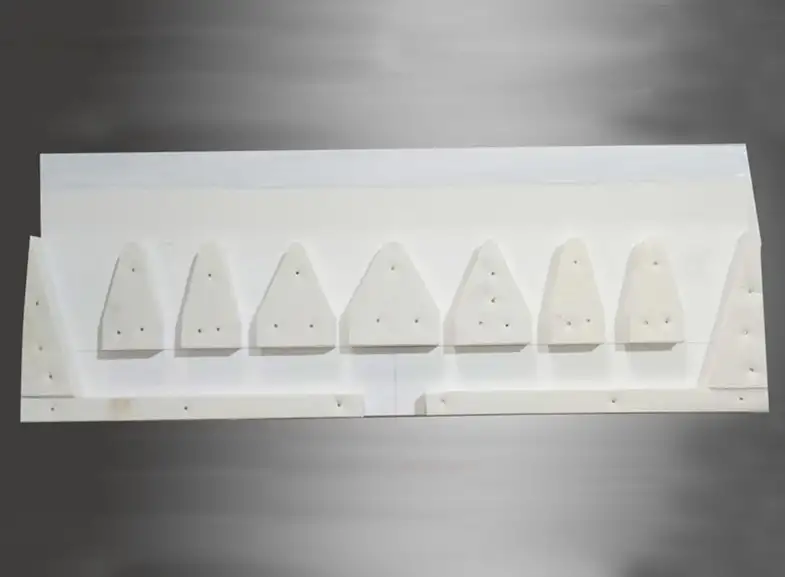

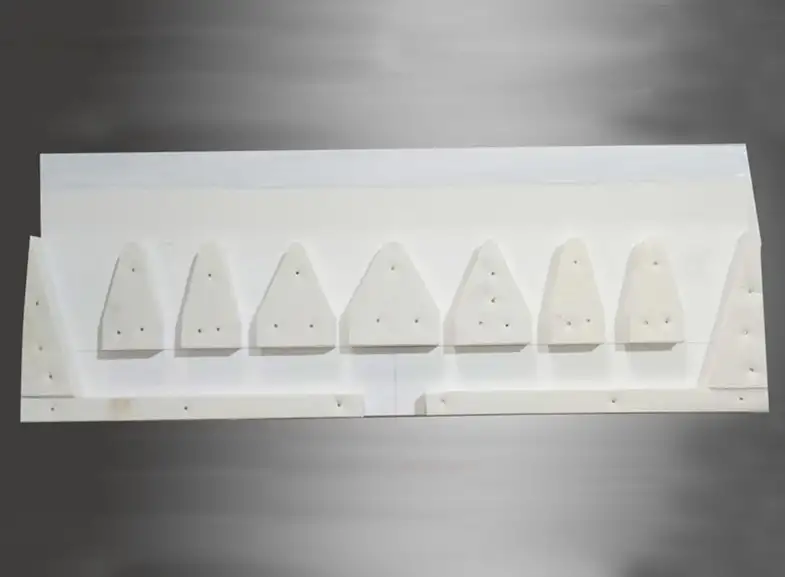

Conseils pour le moulage des fibres céramiques

Il s'agit de la solution la plus courante pour la production de tôles d'aluminium standard. Fabriquées à l'aide d'un procédé de formage par aspiration, elles sont légères et possèdent d'excellentes propriétés d'isolation. Pointes en fibre céramique d'ADtech sont souvent renforcés par un revêtement à l'échelle nanométrique afin d'éviter la délamination des fibres, qui provoque des inclusions dans la feuille finale.

-

Meilleur pour : Alliages des séries 1xxx, 3xxx et 8xxx.

-

Avantage principal : L'excellente flexibilité permet à l'embout de se comprimer légèrement sous la force du rouleau sans se fissurer, ce qui permet de maintenir un joint étanche.

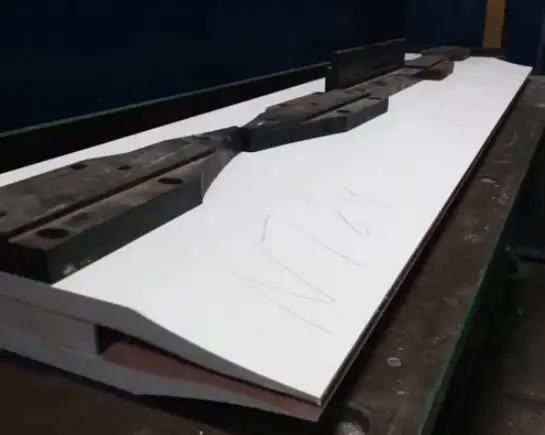

N17 et pointes rigides

Pour les applications plus exigeantes, telles que les alliages à haute teneur en magnésium (série 5xxx), il est préférable d'utiliser des plaques rigides comme la N17. Elles sont usinées à partir de blocs de haute densité plutôt que formées sous vide.

-

Meilleur pour : Coulée à grande vitesse et alliages plus durs (par exemple, 5052, 5182).

-

Avantage principal : Résistance supérieure à l'érosion et au “ fléchissement ” sur de grandes largeurs (jusqu'à plus de 2000 mm).

Comparaison : Fibre céramique contre panneau rigide N17

| Fonctionnalité | Pointes en fibres céramiques (souples/semi-dures) | N17 Conseils pour les planches rigides (dur) |

| Matériau Base | Fibre d'alumine-silicate + liant | Silicate de calcium renforcé au graphite |

| Densité (g/cm³) | 0.45 - 0.60 | 0.85 - 1.00 |

| Conductivité thermique | Très faible (< 0,12 W/m-K) | Faible (< 0,20 W/m-K) |

| Usinabilité | Faible (forme moulée) | Haut (usinage CNC selon les tolérances) |

| Flexibilité | Élevé (Compressible) | Faible (rigide) |

| Utilisation principale | Stock de feuilles standard, boîtes | Tôles architecturales, carrosserie automobile |

3. Optimisation du débit : chicanes et entretoises internes

Une buse de coulée est rarement un simple tube creux. À l'intérieur, elle contient un agencement sophistiqué de chicanes et entretoises.

-

Baffles : Ces structures internes perturbent l'énergie cinétique de l'aluminium fondu entrant. En forçant le métal à suivre un parcours “ sinueux ”, les déflecteurs garantissent une vitesse uniforme au niveau de la lèvre de sortie. Sans déflecteurs, le centre de la feuille recevrait un métal plus rapide et plus chaud que les bords, ce qui entraînerait ségrégation de la ligne médiane.

-

Entretoises : Ces blocs rigides maintiennent l'espace interne (ouverture) de la pointe de la buse. Ils doivent être fabriqués dans des matériaux qui ne réagissent pas avec l'aluminium, généralement de la silice fondue dense ou des céramiques à haute teneur en alumine.

Conseil aux opérateurs :

Lors du moulage de feuilles larges (>1500 mm), augmentez le nombre d'entretoises internes afin d'éviter que les lèvres de la buse ne se bombent vers l'extérieur en raison de la pression métallostatique. Une lèvre bombée rend la feuille plus épaisse au milieu, un défaut connu sous le nom de “ couronne ”.”

4. Défauts courants liés aux buses et dépannage

Le mauvais état de la buse est la cause première de près de 40% des défauts de coulée en TRC. L'identification du lien entre le défaut et l'état de la buse est essentielle pour un dépannage rapide.

Tableau 2 : Dépannage des défauts de coulée liés à la buse

| Défaut Symptôme | Cause potentielle de la buse | Solution immédiate |

| Congélation au démarrage | Température de la pointe trop basse ; préchauffage insuffisant. | Augmenter le temps/la température de préchauffage ; vérifier l'absence de fentes d'air dans l'isolation. |

| Rayures / Stries | Blocage ou accrochage de la lèvre de la buse ; accumulation d'oxyde. | Inspecter les lèvres de l'embout pour vérifier qu'elles ne sont pas endommagées ; utiliser un meilleur agent de démoulage (nitrure de bore). |

| Jauge inégale | Déformation de la lèvre de la buse (courbure). | Vérifier le positionnement de l'entretoise ; passer à une pointe de densité plus élevée (N17). |

| Fissures sur les bords | Métal froid au niveau des bords de la buse ; profil thermique en “ os de chien ”. | Améliorer l'isolation des bords ; ajuster les barrages de bordures pour éviter les pertes de chaleur. |

| Inclusions | Érosion de l'extrémité ; les fibres réfractaires se détachent dans la masse fondue. | Passer à des pointes à revêtement nanométrique ; veiller à ce que la surface soit lisse (Ra < 3,0). |

5. Spécifications techniques des pointes à roulettes ADtech

Pour vous assurer que vous sélectionnez le bon composant, reportez-vous aux paramètres techniques ci-dessous. Ces normes sont conformes aux exigences mondiales en matière d'emballage aérospatial et de films.

| Paramètres | Spécifications |

| Composition | Al2O3 (45-55%) + SiO2 (45-50%) |

| Température de service | Max. 1260 °C (en continu : 800 °C – 1000 °C) |

| Tolérance dimensionnelle | ± 0,5 mm (largeur), ± 0,2 mm (espacement) |

| Perte au feu (LOI) | < 6% |

| Compatibilité des revêtements | Compatible avec les sprays de nitrure de bore (BN) et de graphite |

| Dureté de la surface | Ajusté en fonction de l'application (doux/moyen/dur) |

6. Procédure d'installation et de remplacement

Une installation incorrecte est la principale cause des “ fuites ” (déversement de métal en fusion). Suivez ce protocole strict pour garantir la sécurité et les performances.

Étape 1 : Préparation

Veiller à ce que le coque en acier (le support métallique de la pointe en céramique) est propre et exempt de colle réfractaire ou d'éclaboussures d'aluminium. Tout débris entraînera une assise irrégulière de la pointe en céramique, créant ainsi des points de tension.

Étape 2 : Préchauffage (étape cruciale)

Les matériaux en fibre céramique absorbent naturellement l'humidité de l'air. Si une pointe froide et humide entre en contact avec de l'aluminium en fusion (environ 680°C), l'eau se transforme instantanément en vapeur, provoquant l'explosion ou la fissuration de la pointe.

-

Protocole : Placer les nouvelles pointes dans une étuve.

-

Cycle : Montée en puissance jusqu'à 200°C pendant 2 heures, puis maintenir à 260°C pendant au moins 4 heures.

-

Stockage : Conserver dans une boîte sèche à >100°C jusqu'au moment exact de l'installation.

Étape 3 : Assemblage

Appliquez une fine couche de mastic réfractaire (comme le mastic haute température d'ADtech) entre la pointe et la boîte de tête. Serrer les colliers uniformément - ne pas trop serrer, car cela peut fracturer la plaque de céramique avant le début de la coulée.

Étape 4 : Revêtement de surface

Appliquer une couche de Nitrure de bore (BN) Le produit est pulvérisé sur les lèvres de la buse. Cet agent non mouillant empêche l'aluminium de coller à la céramique et assure un démoulage en douceur.

7. Étude de cas : Optimisation du moulage de l'alliage 5052 dans le Henan (2024)

Localisation : Province du Henan, Chine (centre de l'industrie de l'aluminium)

Date : mars 2024

Client : Un laminoir d'aluminium de taille moyenne spécialisé dans les boucliers thermiques automobiles.

Le problème :

Le client produisait Alliage d'aluminium 5052 (à haute teneur en magnésium) à l'aide d'embouts de roues standard formés sous vide. Ils ont constaté l'apparition fréquente de “ traces de frottement ” et de déchirures à la surface de la bande. Ils ont donc dû arrêter la ligne de coulée toutes les 12 à 14 heures pour remplacer la buse, ce qui a considérablement nui à leur OEE (efficacité globale des équipements). Les embouts souples s'usaient trop rapidement sous l'effet du flux de l'alliage abrasif riche en magnésium.

La solution :

Les ingénieurs d'ADtech ont recommandé de passer à un Buse en carton rigide trempé de type N17 avec un design spécifique de chicane interne optimisé pour un flux de magnésium élevé.

-

Changement matériel : Remplacement de la fibre céramique standard par du silicate de calcium renforcé au graphite et de haute densité (équivalent N17).

-

Modification de la conception : Mise en œuvre d'une conception à déflecteur “ à trois chambres ” afin de réduire les turbulences au niveau du rebord de sortie.

Les résultats :

-

Durée de vie prolongée : La durée de la campagne de casting est passée de 14 heures à 72 heures fonctionnement continu.

-

Réduction des défauts : Les marques de frottement en surface ont été pratiquement éliminées, ce qui a permis de réduire le taux de rebut de 18%.

-

Économies de coûts : Bien que les pointes rigides N17 aient coûté plus cher à 25% au départ, la réduction des temps d'arrêt et des rebuts s'est traduite par un gain de 1,5 million d'euros. économies nettes de $45 000 USD au cours du premier trimestre 2024.

Systèmes de blanchiment et distribution

La pointe de la roulette n'est que l'extrémité de la ligne. La qualité du métal qui pénètre dans la pointe dépend de l'état d'avancement des travaux. blanchisseurs (canaux) et boîtes de filtration. Si le revêtement en silice se débarrasse de particules, celles-ci obstrueront les déflecteurs de l'embout du lanceur, ruinant ainsi le lancer. Il faut toujours associer des pointes de haute qualité à des revêtements en silice fondue.

Revêtements en nitrure de bore

Souvent recherché sous le nom “ agents de démoulage pour moulage ”, le nitrure de bore est le meilleur ami des mouleurs. Il agit comme un lubrifiant à haute température. Contrairement au graphite, qui peut brûler ou contaminer la masse fondue avec du carbone, le BN reste stable et inerte.

Conseils sur le moulage à deux rouleaux ou à courroie

Cet article se concentre sur la coulée en deux cylindres (TRC), Roulettes à courroie (comme Hazelett) utilisent également des buses d'injection. Toutefois, les buses de coulée à bande fonctionnent dans des conditions thermiques différentes et sont généralement beaucoup plus larges et soumises à une force de compression moindre que les buses TRC.

8. Continuous Caster Tips & Nozzles: Technical FAQ

1. What is the main difference between “Hard” and “Soft” caster tips?

2. Why do caster tips sometimes explode during startup?

3. How often should I replace my caster tips?

4. Can I use the same nozzle for 1xxx and 5xxx series alloys?

5. What is the best coating for caster tips?

6. What causes “ears” or “ridges” on the cast strip?

7. How does ADtech ensure the quality of its caster tips?

8. What is the maximum width for a single caster tip?

9. How do I prevent the nozzle from blocking during casting?

10. Why is the thermal conductivity of the tip material important?

9. Conclusion et recommandations

L'humble pointe de la roulette est un composant de haute technologie qui détermine la rentabilité d'une ligne de coulée d'aluminium. Que vous produisiez des feuilles ultrafines ou des tôles automobiles robustes, l'interaction entre le matériau de la buse et l'alliage en fusion est le facteur déterminant de la qualité.

Pour les laminoirs modernes, le passage à pointes en fibres céramiques nano-renforcées ou cartes N17 usinées avec précision est l'une des méthodes les plus rentables pour améliorer le rendement. En suivant les protocoles d'entretien et d'installation décrits ci-dessus - en particulier le régime de préchauffage rigoureux - les opérateurs peuvent éliminer les défauts courants et obtenir des résultats de coulée constants et de classe mondiale.

ADtech s'engage à faire progresser la métallurgie des consommables, en fournissant des pointes de coulée qui non seulement résistent à la chaleur, mais offrent également la précision requise pour le marché actuel de l'aluminium à haute performance.