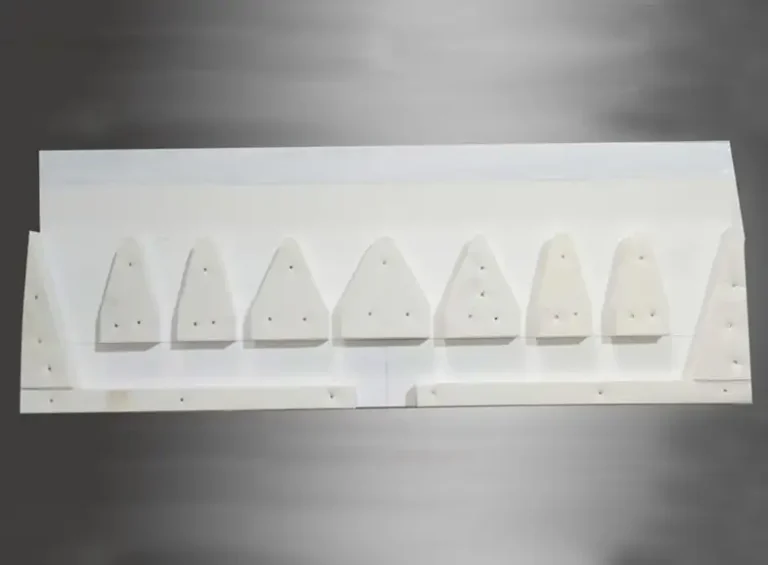

Série de buses en fonte à rouleaux

Produits

PRODUITS

CONTACTEZ-NOUS

La série de buses de coulée par laminage est composée d'une pointe de coulée, de bandes d'écartement, d'oreilles, d'un boîtier de contrôle du débit et d'un entonnoir flottant. Elle constitue l'ensemble de contrôle du débit de précision qui détermine la distribution de l'aluminium fondu, le profil thermique près de l'espace entre les cylindres et le comportement initial de solidification. Une sélection appropriée des matériaux, une géométrie précise, des tolérances d'assemblage serrées et un préchauffage et un traitement de surface disciplinés sont décisifs pour produire des bandes sans défaut, améliorer le temps de fonctionnement et réduire le traitement en aval.

Vue d'ensemble et contexte technique

La coulée continue à deux cylindres de bandes d'aluminium place la buse d'alimentation directement en amont de l'espace entre les cylindres. Cet ensemble remplit quatre tâches étroitement liées : acheminer le métal en fusion de manière uniforme sur toute la largeur, amortir les fluctuations turbulentes, préserver l'équilibre thermique au niveau du front de solidification et protéger les surfaces des rouleaux contre les abrasifs incrustés ou les attaques chimiques. La buse typique pour la production de bandes est modulaire, composée de segments individuels en fibre céramique et de pièces de support qui, ensemble, créent une cavité contrôlée avant que le métal ne gèle contre les rouleaux refroidis à l'eau.

1) Le rôle de la buse et son importance

Dans la coulée de bandes à deux cylindres, la buse se trouve entre le répartiteur/le caisson de tête et l'espace entre les cylindres. Ses effets sont immédiats : l'uniformité locale du flux sur la largeur détermine l'épaisseur et la régularité de la surface, tandis que le contrôle local de la température dicte le début de la solidification et la structure du grain. Toute variation de ces variables se traduit par des défauts dans le produit - variation d'épaisseur, fissuration des bords, inclusion d'oxyde, rugosité de la surface ou rayures incrustées dues à l'interaction avec l'abrasif. L'assemblage de la buse fonctionne donc à la fois comme un élément hydraulique et comme un moule thermique court. La précision de sa fabrication et le contrôle strict de sa manipulation permettent d'obtenir les meilleurs résultats en termes de rendement du produit et de réduction des coûts de finition.

2) Anatomie des composants et rôles fonctionnels

2.1 La pointe de la roulette : la première surface de moulage

Rôle. La pointe de la roulette constitue la cavité de moulage qui définit la géométrie initiale de la feuille et protège les cylindres du contact direct avec le métal liquide libre. Elle forme souvent les lèvres inférieure et supérieure de la cavité d'alimentation. La géométrie intérieure de la pointe, la lèvre d'entrée et les chanfreins de la lèvre gèrent la vitesse de l'écoulement et le cisaillement près des surfaces des cylindres.

Construction commune. Les fabricants utilisent généralement des matériaux composites à base de fibres céramiques ou de fibres d'alumine et de silicate, formés par moulage sous vide ou isostatique, puis usinés sur mesure. Ces matériaux combinent une faible conductivité thermique, une résistance aux chocs thermiques et un dégagement limité de gaz pendant le chauffage. Le corps de la pointe est généralement recouvert d'une fine couche de nitrure de bore (BN) à la surface du moulage afin de réduire le mouillage et l'adhérence des oxydes.

Paramètres de conception critiques.

-

tolérance de largeur et de profil (contrôle la largeur et l'uniformité de la feuille)

-

le rayon et l'angle de la lèvre (affecte le cisaillement et le pliage de l'oxyde)

-

profondeur de la cavité (contrôle le temps de séjour avant la solidification)

-

la masse et la conductivité thermiques (qui influent sur le gradient de refroidissement)

Note de performance. Il existe des variantes de pointes dures et souples. Les pointes dures assurent la stabilité dimensionnelle sous l'effet de l'abrasion, mais peuvent transmettre des rayures au rouleau. Les pointes souples tolèrent une légère indentation et réduisent le transfert de micro-rayures au rouleau ; le choix dépend de la dureté du rouleau et des exigences de finition du produit.

2.2 Entretoises et bandes : alignement, espacement et réglage du flux transversal

Rôle. Les entretoises et les bandes définissent les espaces internes entre les plaques d'embout adjacentes, créant ainsi la géométrie de la cavité de la buse qui permet d'obtenir un profil d'écoulement uniforme sur toute la largeur. Ils facilitent également l'ajustement progressif de la largeur et permettent de remplacer les sections usées sans changer l'ensemble de la buse.

Matériau et fabrication. Ils sont généralement fabriqués à partir de panneaux de fibres de haute pureté ou de panneaux en silicate d'alumine, avec une découpe de précision à commande numérique. De faibles tolérances d'épaisseur sont essentielles ; de petites déviations altèrent le flux local ou peuvent provoquer une surchauffe localisée.

Note pratique. L'ordre correct d'empilage et l'indexation de l'épaisseur des entretoises sur la largeur permettent aux opérateurs de régler la température et le débit transversaux, ce qui est particulièrement utile lors des transitions de grade.

2.3 Oreilles : éléments d'ancrage et de scellement

Rôle. Les oreilles maintiennent les embouts alignés et fixés au cadre de support. Deux types principaux sont utilisés : les oreilles souples et les oreilles rigides. Les oreilles souples sont des inserts compressibles qui s'adaptent à la dilatation thermique différentielle et à un désalignement mineur. Les oreilles rigides offrent un support rigide, un meilleur contrôle de l'emplacement et conviennent lorsque la précision dimensionnelle est primordiale.

Modes de défaillance. Les oreilles usées ou cassées entraînent des fuites dans la cavité interne, des points froids, une augmentation des turbulences et une défaillance prématurée de l'embout. Une inspection de routine permet d'éviter les dérives d'assemblage.

2.4 Boîte de contrôle du débit : une chambre de conditionnement courte

Rôle. Le boîtier de contrôle du débit se trouve derrière ou est intégré à l'ensemble de la pointe et assure le conditionnement du débit en vrac. Il réduit les pulsations, permet la séparation des oxydes les plus grossiers et fournit un endroit pour l'évacuation des bulles ou le contrôle du flotteur. La conception peut inclure des déflecteurs peu profonds, des espaces d'écrémage vers le haut ou des transitions géométriques pour réduire le cisaillement.

Effet opérationnel. Un boîtier de contrôle du débit efficace atténue les perturbations hydrauliques provenant du système d'écoulement du répartiteur et stabilise le débit dans l'étroite cavité de la buse. Sa géométrie influence directement la vitesse de coulée et la qualité de la surface.

2.5 Flotteur et entonnoir : dosage de l'alimentation et interface avec l'équipement en amont

Rôle. Le flotteur et l'entonnoir gèrent la manière dont le métal en fusion pénètre dans le boîtier de contrôle du débit et, finalement, dans la cavité de la buse. Les centres de l'entonnoir alimentent la cavité tandis que les éléments du flotteur peuvent avoir des fonctions d'écrémage ou de jaugeage.

Considérations relatives à la conception. Les flotteurs intègrent souvent des déversoirs peu profonds ou des bords de débordement pour séparer les scories et les crasses ; les entonnoirs doivent éviter les transitions brusques qui favorisent les turbulences. Dans de nombreuses installations, le flotteur est intégré à des éléments de dégazage ou de filtration placés en amont.

3) Matériaux, fabrication et revêtements

3.1 Matériaux typiques et leur raison d'être

-

Fibres céramiques composites alumine-silicate. Faible conductivité thermique, résistance à l'oxydation, tolérance aux chocs thermiques et capacité d'usinage précis. Les plus courantes sont les pointes et les entretoises.

-

Plaques d'oxyde d'aluminium de haute pureté. Utilisé pour les oreilles dures, les supports ou les bandes nécessitant une plus grande résistance à l'usure.

-

Liaisons réfractaires ou revêtements intercalaires. Les nanorevêtements appliqués sur les surfaces soumises à une forte usure empêchent la fixation du laitier et l'érosion des particules.

-

Peinture au nitrure de bore (BN). Une fine couche de BN sur les faces de travail diminue le mouillage du métal et réduit l'adhérence de l'oxyde. L'application de BN est courante dans la production de feuilles de haute qualité et de feuilles minces.

3.2 Voies de fabrication

-

Formage sous vide et frittage de composites à fibres courtes, suivi d'une finition CNC pour le contrôle des dimensions.

-

Moulage par compression pour les oreilles rigides ou les pièces de fixation.

-

Découpe au jet d'eau ou CNC de haute précision pour les bandes d'écartement.

Les fabricants mettent l'accent sur un dégazage minimal pendant le préchauffage et sur la stabilité dimensionnelle aux températures de fonctionnement.

4) Géométrie, comportement hydraulique et considérations relatives au transfert de chaleur

4.1 Principes de conception hydraulique

-

Perte de charge uniforme sur toute la largeur. La cavité de la buse doit présenter un gradient de pression presque uniforme de l'entrée à la lèvre, afin de minimiser les variations de débit d'un centre à l'autre. Une chute de pression inégale entraîne des irrégularités d'épaisseur et de surface.

-

Gestion des cisailles près des lèvres. La géométrie de la lèvre détermine le cisaillement à l'interface du rouleau ; un cisaillement régulier et contrôlé réduit le plissement de l'oxyde et les défauts de surface.

-

Contrôle du temps de séjour. Des cavités plus profondes augmentent le temps de séjour et permettent une plus grande extraction de la chaleur avant l'interstice du cylindre ; cela peut être utile pour des bandes plus épaisses mais affectera la vitesse de coulée.

4.2 Considérations thermiques

-

Masse thermique et refroidissement local. Les matériaux de pointe à faible conductivité fournissent un tampon thermique qui ralentit l'extraction de la chaleur près de la cavité, ce qui affecte l'emplacement du front de solidification. Ces matériaux doivent être adaptés à la vitesse de coulée et au comportement thermique de l'alliage.

-

Gradients thermiques et stress. Des températures non uniformes à l'intérieur de la pointe produisent des contraintes internes et une délamination potentielle ; des programmes de préchauffage appropriés réduisent ces gradients.

5) Installation, préchauffage et traitements de surface

5.1 Protocole de préchauffage

Un séchage et un préchauffage appropriés permettent d'éliminer l'eau adsorbée et l'humidité liée qui peuvent provoquer un écaillage explosif lors de l'application du métal en fusion. Pratique courante : rampe de chauffage contrôlée jusqu'à une température modérée, puis trempage. Une procédure courante utilisée par les fonderies consiste en une rampe jusqu'à environ 250-300°C avec une période de maintien pour assurer la déshydratation de la matrice des fibres. Le réchauffage est nécessaire si les pièces restent inactives.

5.2 Revêtement et conditionnement de la surface

-

Peinture BN. Des couches minces et régulières de BN sur les faces intérieures réduisent le mouillage et facilitent le décollement des bandes ; réappliquer régulièrement après l'inspection.

-

Nanocouches sur les zones à forte usure. Ils réduisent la pénétration du métal dans les fibres et diminuent les taux d'érosion.

5.3 Installation mécanique

-

Spécification du couple et du serrage. Utilisez les valeurs de couple du fabricant pour les clips et les colliers qui maintiennent les oreilles et les entretoises. Un mauvais serrage entraîne des lacunes, des fuites et des points d'emballement thermique.

-

Indexation et alignement. Utiliser des goupilles d'alignement ou des dispositifs de fixation pour s'assurer que les segments de la pointe s'emboîtent avec précision ; la variation de l'écart sur la largeur doit rester dans la bande de tolérance autorisée.

6) Contrôle du processus, fenêtres de fonctionnement typiques et surveillance en ligne

6.1 Variables d'exploitation à contrôler

-

Vitesse de coulée. Les vitesses plus élevées réduisent le temps de séjour et déplacent le front de solidification. La géométrie de la buse et le matériau doivent être adaptés aux vitesses visées.

-

Taux de livraison de la boîte de tête/du tulipe. Doit correspondre à la conception des buses afin d'éviter l'inondation ou l'asphyxie.

-

L'écart entre les rouleaux et le refroidissement des rouleaux. Combinées au comportement de la buse, ces variables déterminent l'épaisseur finale de la bande et la taille des grains.

6.2 Outils de contrôle

-

Thermocouples près du corps de la buse. Contrôler l'évolution de la température au cours du démarrage et en régime permanent.

-

Caméras d'inspection visuelle pour la zone des lèvres. Détecter précocement l'accumulation d'oxyde et l'érosion des lèvres.

-

Débitmètres et transducteurs de pression en amont. Fournir un retour d'information en cas de colmatage ou de pulsations soudaines.

7) Modes de défaillance courants et dépannage

Vous trouverez ci-dessous les problèmes les plus fréquents, leurs causes probables et les mesures correctives recommandées.

Tableau : Modes de défaillance, causes profondes et mesures d'atténuation

| Symptôme observé | Cause première probable | Action corrective immédiate | Mesure préventive |

|---|---|---|---|

| Rayures superficielles répétées le long de la bande | Abrasifs à pointe dure ou particules incrustées, contact avec la pointe d'un rouleau | Remplacer la pointe usée, vérifier l'absence de stries sur les rouleaux | Utiliser l'option oreille souple, maintenir la filtration en amont |

| Fissuration des bords | Points froids localisés ou écoulement transversal inégal | Ajuster les entretoises près du bord, vérifier l'alignement des lèvres | Vérification régulière de l'épaisseur de l'entretoise, chauffage des bords si nécessaire |

| Écaillage ou explosion des lèvres | Humidité dans la pointe, choc thermique rapide | Arrêter la coulée, laisser refroidir lentement, réchauffer et inspecter. | Cycles de préchauffage stricts entre les utilisations |

| Pliage et inclusions d'oxyde | Cisaillement élevé à la lèvre ou entrée turbulente | Lisser le profil des lèvres, réduire les impulsions d'écoulement | Re-profilage de la pointe, installation d'un dégazeur ou d'un filtre en amont |

| Usure rapide de l'intérieur de la pointe | Flux abrasif à grande vitesse ou érosion chimique | Remplacer la pointe, revoir les niveaux d'impureté de l'alliage | Nano-revêtements, réapplication de la BN, filtration en amont |

8) Maintenance, gestion des pièces de rechange et économie du cycle de vie

8.1 Stratégie en matière de pièces de rechange

-

Pour les lignes de coulée continue, il convient de conserver un stock minimum de sections de pointes de roulettes de pleine longueur correspondant à 1 à 3 équipes de production de l'utilisation prévue, plus un ensemble d'épaisseurs d'entretoises standard.

-

Maintenir un stock d'oreilles rigides et souples pour des échanges rapides.

8.2 Critères de remplacement

-

Remplacer lorsque la géométrie de la lèvre s'écarte de la tolérance ou lorsque l'épaisseur du matériau sur le bord de travail est inférieure à la valeur résiduelle spécifiée. Inspecter après tout événement thermique anormal.

8.3 Facteurs de coût du cycle de vie

-

Coût des matériaux. Les pointes à revêtement nanométrique de qualité supérieure coûtent plus cher, mais leur durée de vie est plus longue.

-

Temps d'arrêt opérationnel. Des temps de remplacement plus rapides pendant la nuit ou les changements d'équipe réduisent les pertes de production. Prévoir des pinces à montage rapide.

-

Énergie et ferraille. La géométrie optimisée de la pointe réduit les rebuts et la finition en aval.

9) Contrôles de qualité, méthodes d'inspection et critères d'acceptation

9.1 Tests d'acceptation à l'arrivée

-

Contrôle dimensionnel. Vérifier la largeur, le rayon de la lèvre, la profondeur de la cavité et l'épaisseur de l'entretoise par rapport au dessin.

-

Contrôle de la densité et de la porosité. Confirmer la densité apparente et l'absence de vides importants dans les pièces moulées.

-

Finition de la surface. S'assurer qu'il n'y a pas de fissures, de délamination ou de résidus de contaminants.

9.2 Inspection en service

-

Inspection visuelle des lèvres à chaque période de travail programmée et après un changement de grade.

-

Thermographie pour détecter des motifs thermiques inhabituels sur le corps de la buse.

-

Borescope ou caméra pour les contrôles des cavités internes si la géométrie le permet.

9.3 Seuils d'acceptation (exemples typiques)

-

Tolérance sur le rayon des lèvres : ±0,2 mm pour les feuilles, ±0,5 mm pour les tôles courantes.

-

Tolérance sur l'épaisseur de l'entretoise : ±0,05 mm pour les opérations sur feuilles.

10) Notes sur l'environnement, la sécurité et la manipulation

-

Ne jamais introduire d'eau ou de solvants de nettoyage humides dans les pièces avant le préchauffage ; l'humidité résiduelle provoque l'écaillage de la vapeur au contact du métal en fusion.

-

Porter un EPI approprié lors de la manipulation des pointes en raison de la fragilité des fragments de céramique et de la poussière de BN.

-

Éliminez les pointes usagées en respectant les réglementations locales relatives aux déchets céramiques et réfractaires ; de nombreux fournisseurs proposent des programmes de recyclage ou de reprise.

11) Liste de contrôle pour la passation de marchés et modèle de cahier des charges

Spécifications techniques minimales à demander aux fournisseurs

-

composition du matériau et propriétés thermiques typiques (conductivité, température maximale d'utilisation)

-

les tolérances d'usinage et la méthode d'usinage utilisée

-

programme de préchauffage recommandé et produit BN utilisé

-

couple de serrage recommandé pour l'assemblage et compatibilité avec le type d'oreille

-

durée de vie pour la vitesse de coulée cible et la famille d'alliages

-

certificat d'essai de l'échantillon, traçabilité du lot de fabrication

Éléments contractuels à exiger

-

garantie sur les défauts de fabrication et la précision des dimensions

-

délai de livraison et options d'expédition rapide en cas d'urgence

-

prix des jeux de rechange et conseils sur la durée de conservation

12) Mesures de performance représentatives et brèves notes de cas

-

Amélioration du rendement : Un jeu de pointes et d'entretoises bien ajustées permet de réduire de plusieurs points de pourcentage le rebut sur les bords des lignes de faible épaisseur, grâce à un meilleur contrôle du flux transversal.

-

Prolongation de la durée de vie grâce aux revêtements : Les opérateurs font état d'une durée de vie prolongée des pointes et d'une diminution des accrochages d'oxyde après des cycles disciplinés de rechargement BN et l'utilisation de nano-revêtements.

13) Tableaux comparatifs et matrices de spécification

Tableau 1 - Fonctions des composants et tolérances clés

| Composant | Fonctions principales | Tolérances critiques typiques |

|---|---|---|

| Pointe de la roulette | Façonner la cavité ; protéger la surface du rouleau ; définir la géométrie de la lèvre | largeur ±1 mm ; rayon de la lèvre ±0,2 mm (feuille) |

| Entretoises et bandes | Ajuster la profondeur de la cavité et le profil transversal | épaisseur ±0,05 mm |

| Oreilles (douces/dures) | Fixation ; hébergement thermique | jeu d'ajustement <0,5 mm |

| Boîte de contrôle du débit | Lissage des flux et séparation des oxydes | angle du diffuseur d'entrée ±2° |

| Flotteur et entonnoir | Écrémage et alimentation centrée | hauteur de débordement ±1 mm |

Tableau 2 - Comparaison des matériaux (propriétés typiques)

| Classe de matériaux | Conductivité thermique (typ) | Température de service maximale | Utilisation typique |

|---|---|---|---|

| Fibre céramique composite | 0,12-0,20 W/mK | ~1200-1300°C | Pointe de roulette, entretoises |

| Panneau à haute teneur en alumine | 1,0-2,0 W/mK | ~1600°C | Oreilles dures, supports |

| Revêtement BN (couche mince) | effet négligeable sur le volume | stable jusqu'à 1000°C | réduction du mouillage |

Sources : notes techniques des fabricants et pages produits.

14) Questions fréquemment posées

-

Qu'est-ce qui différencie une pointe de roulette dure d'une pointe souple et laquelle dois-je choisir ?

Les pointes dures sont rigides et résistent à l'abrasion ; elles sont choisies pour les lignes de production où la stabilité dimensionnelle est primordiale et où les rouleaux sont durcis pour réduire l'usure de contact. Les pointes souples se compriment légèrement sous l'effet de la charge, offrant un tampon qui peut réduire le transfert de micro-rayures des bords fragiles des pointes sur les surfaces des cylindres. Choisissez des pointes dures pour une géométrie stable en grand volume et des pointes souples lorsque la qualité de la finition du rouleau est essentielle. -

Un revêtement en nitrure de bore est-il nécessaire ?

Le revêtement BN est systématique pour la production de feuilles et de jauges fines en raison de sa faible mouillabilité. Pour les tôles plus épaisses, certains opérateurs omettent le BN mais enduisent les principales faces des lèvres pour limiter l'adhérence de l'oxyde. Suivez les recommandations du fournisseur en ce qui concerne l'épaisseur du revêtement et la fréquence de réapplication. -

À quelle fréquence l'épaisseur de l'intercalaire doit-elle être vérifiée ?

Effectuez au minimum un audit complet des entretoises lors de chaque arrêt pour maintenance préventive et procédez à un contrôle ponctuel en fin d'équipe pour les lignes produisant des produits de qualité feuille. Une faible dérive de l'épaisseur peut entraîner un amincissement mesurable des bords. -

Quel programme de préchauffage permet d'éviter l'écaillage explosif des pointes ?

Une approche prudente consiste à monter jusqu'à environ 250-300°C avec un trempage contrôlé pour déshydrater les matelas de fibres. Évitez les chocs thermiques soudains et réchauffez les pièces qui sont restées inactives. La documentation du fabricant fournit des taux de rampe exacts pour des matériaux spécifiques. -

La géométrie des buses peut-elle être réglée pour augmenter la vitesse de coulée ?

Oui, un équilibre entre la profondeur de la cavité, la géométrie de la lèvre et le conditionnement du flux en amont permet à certaines lignes d'atteindre des vitesses de coulée plus élevées. Cependant, une vitesse plus élevée réduit le temps de résidence pour la solidification et augmente la demande de refroidissement en aval. -

Comment détecter précocement la délamination interne ?

L'imagerie thermique et l'inspection périodique au microscope permettent d'y remédier. Le décollement apparaît souvent pour la première fois sous la forme d'une tache chaude ou froide localisée pendant le fonctionnement de l'appareil. -

Quelles sont les possibilités de modernisation des anciens ensembles de pointes ?

L'adoption d'entretoises de précision, l'ajout d'un boîtier de contrôle du débit moderne ou l'utilisation de BN et de nanorevêtements améliorés sont des modifications courantes qui apportent des avantages immédiats en termes de qualité et de temps de fonctionnement. -

Y a-t-il des considérations liées à l'alliage ?

Oui. Les alliages à bas point de fusion présentent un flux d'oxyde plus élevé et nécessitent une filtration plus robuste. Les alliages à forte teneur en magnésium ou en silicium peuvent augmenter les taux d'érosion et nécessiter des matériaux ou des revêtements plus résistants. -

Comment réduire les plis d'oxyde au niveau des lèvres ?

Lisser le profil des lèvres, réduire les changements brusques de géométrie en amont, contrôler la vitesse du flux et maintenir une température stable sur toute la largeur. Le dégazage et la filtration en amont sont également utiles. -

Quelles sont les exigences des marchés publics en matière de certificats d'essai ?

Composition du matériau, densité, fiche de mesure dimensionnelle et traçabilité du lot de fabrication. Demandez également les instructions de préchauffage et de manipulation recommandées.

15) Résumé final et premières mesures recommandées pour une fonderie

L'assemblage de la buse n'est pas un consommable passif, mais un élément de contrôle critique pour toute machine à mouler des bandes à deux rouleaux. Pour obtenir une production stable et reproductible et minimiser les défauts, les opérateurs doivent mettre en œuvre un programme intégré comprenant : une sélection minutieuse des matériaux et des fournisseurs ; une application disciplinée du préchauffage et du BN ; un contrôle strict des tolérances pour les entretoises et les oreilles ; une inspection de routine à l'aide d'outils thermiques et visuels ; et des kits de rechange préautorisés adaptés au rythme de la ligne. La combinaison d'un matériau adéquat, d'une géométrie correcte et d'un traitement proactif permet d'obtenir le meilleur équilibre entre l'état de surface, la vitesse de coulée et le coût total de possession.