AdTech Flux granulaire est un flux de raffinage sans poussière et à faible hygroscopicité, conçu pour réduire les pertes de métal, éliminer la porosité liée à l'hydrogène et permettre un ajout automatisé et constant dans les fonderies d'aluminium modernes. Par rapport aux poudres et aux paillettes, le flux granulaire correctement calibré offre une utilisation plus efficace (>90%), une poussière minimale sur le lieu de travail et un stockage stable, ce qui permet d'obtenir des coulées plus propres, moins de rejets et une intégration plus facile avec les systèmes d'injection de flux (sous la surface).

1. Les 10 points faibles du raffinage de l'aluminium et comment le flux granulaire permet de les résoudre

Douleur 1. Perte importante de métal (grande quantité d'aluminium entraînée dans les scories)

Le problème : La formation de flux en poudre et de scories liquides piège une quantité importante d'aluminium dans les scories, ce qui augmente la perte de métal et le coût par kg du produit moulé.

Pourquoi cela se produit-il ? Un mauvais contrôle du mouillage et une forte adhérence interfaciale entre les scories et l'aluminium provoquent la formation de scories “ humides ” qui entraînent le métal lors de l'élimination des scories.

Solution de flux granulaire : Le flux granulaire AdTech modifie l'énergie interfaciale entre la couche d'oxyde/scories et l'aluminium liquide, de sorte que les scories forment des couches “ sèches ” friables qui se détachent proprement. Les granules pénètrent et réagissent dans la masse fondue pour former des phases de scories à faible mouillage, réduisant ainsi le poids du métal entraîné et des scories. Résultat : une perte de métal moindre par cycle et un nettoyage plus rapide. (Données de performance : l'utilisation effective typique passe de ~70-85% (poudre) à >90-95% pour des granules bien formulés dans des conditions de fonctionnement équivalentes).

Douleur 2. Taux d'hydrogène élevé → piqûres, porosité, ferraille

Le problème : L'hydrogène dissous dans l'aluminium fondu provoque la porosité (microfissures) dans les pièces moulées, ce qui nuit au rendement et aux propriétés mécaniques.

Pourquoi cela se produit-il ? L'humidité, les matériaux de charge contenant de l'hydrogène ou les composants hygroscopiques du flux introduisent du H2 dans la masse fondue ; le flux en poudre peut aggraver ce phénomène en transportant l'humidité adsorbée dans le bain.

Solution de flux granulaire : Les granulés AdTech sont produits avec un très faible taux d'absorption d'humidité et une formulation strictement contrôlée, de sorte qu'ils n'introduisent qu'une quantité minimale d'eau. La morphologie de leurs particules réduit la surface disponible pour absorber l'humidité, et les composants actifs contenus dans les granulés agissent pour nucléer et faire flotter l'hydrogène sous forme de microbulles qui sont éliminées par circulation sous-superficielle et écumage. Dans la pratique, cela permet de réduire les mesures d'hydrogène (pour de nombreux utilisateurs) d'environ 0,20 à 0,25 ml/100 g à 0,10 ml/100 g ou moins lorsqu'elles sont combinées avec un dégazage, un niveau associé à un risque de porosité nettement inférieur.

Douleur 3. Poussière, santé des travailleurs et conformité environnementale

Le problème : Le flux sous forme de poudre génère des poussières en suspension dans l'air (PM2,5/PM10) et des fumées potentiellement irritantes lors de son ajout, ce qui entraîne des expositions professionnelles et des plaintes environnementales.

Pourquoi cela se produit-il ? De fines particules sont libérées dans l'air lors de la manipulation et de l'alimentation ; des réactions de fusion incomplètes peuvent entraîner la formation de fumées mesurables.

Solution de flux granulaire : La forme granulaire élimine la plupart des poussières fugitives lors de la manipulation manuelle et automatisée. La granulation et le criblage d'AdTech produisent un matériau à faible teneur en poussière (granules >95%, seuil de fines friables <5%) qui répond aux attentes environnementales modernes des ateliers et aide les usines à se rapprocher des objectifs d'émissions et d'entretien conformes à la norme ISO 14001.

Douleur 4. L'accumulation sur les parois du four réduit la durée de vie du revêtement.

Le problème : Une forte adhérence des scories ou des résidus collants réduit la durée de vie du revêtement du four et augmente les temps d'arrêt pour maintenance.

Pourquoi cela se produit-il ? Certaines compositions chimiques de flux forment des films résistants qui adhèrent au réfractaire aux températures de fonctionnement.

Solution de flux granulaire : AdTech fournit une solution spécialisée flux granulaire pour nettoyage des murs qui affaiblit chimiquement l'interface entre les scories et le réfractaire, favorisant ainsi un délaminage propre plutôt qu'un enlèvement abrasif. Il en résulte moins d'écaillage mécanique et des campagnes réfractaires plus longues.

Douleur 5. Obstruction ou pontage des alimentateurs automatiques de flux

Le problème : Des ponts de matière pulvérulente ou mal calibrée dans les trémies, les étranglements ou les alimentateurs à vis entraînent des interruptions et nécessitent un nettoyage manuel.

Pourquoi cela se produit-il ? La large distribution granulométrique, les formes irrégulières et la friabilité élevée produisent des fines et des ponts.

Solution de flux granulaire : Un contrôle strict du calibrage (PSD étroit) et une morphologie sphérique à arrondie des particules préservent la fluidité pour les systèmes d'alimentation pneumatiques ou mécaniques continus. Les granulés AdTech sont conçus pour s'adapter aux machines d'injection de flux courantes et présentent un faible indice de friabilité afin de résister au transport et à l'alimentation par vis.

Problème n° 6 : Fumée excessive / émissions non conformes pendant le raffinage

Le problème : Les limites d'émissions locales ou les objectifs de durabilité des entreprises pénalisent les fumées visibles ou les émanations fluorées.

Pourquoi cela se produit-il ? Certains flux utilisent des composants volatils ou hautement réactifs qui génèrent davantage de dégagement gazeux lors de leur décomposition.

Solution de flux granulaire : La série écologique d'AdTech utilise des formules à faible volatilité, à base de fluor, et une quantité minimale de composés organiques afin de réduire les émissions visibles. Associée à une injection sous la surface et à un système moderne de captage par sac/hotte, elle permet de réduire les émissions de fumée et les émissions fugitives afin de respecter les règles plus strictes en vigueur sur le site.

Douleur 7. Les inclusions non métalliques persistent, provoquant des fissures et le colmatage du filtre.

Le problème : Les oxydes à l'échelle micrométrique et autres inclusions résistent au raffinage et endommagent par la suite les outils de moulage sous pression ou bloquent les filtres céramiques.

Pourquoi cela se produit-il ? Les poudres ou les flocons à action superficielle s'envolent rapidement et ne pénètrent pas dans la masse fondue où les micro-inclusions peuvent être éliminées.

Solution de flux granulaire : Les granulés de taille appropriée coulent et se désagrègent sous la surface, permettant aux composants actifs d'adsorber chimiquement et de capturer les inclusions micrométriques. Cela réduit la charge du filtre et améliore l'intégrité du produit final.

Problème n° 8 : Intoxication au sodium lors du raffinage d'alliages à haute teneur en magnésium

Le problème : La contamination par certains flux peut provoquer des réactions néfastes dans les alliages contenant du magnésium (“ empoisonnement ” au sodium).

Pourquoi cela se produit-il ? Les sels contenant du sodium dans la formulation traditionnelle des fondants peuvent interagir de manière défavorable avec la composition chimique des alliages.

Solution de flux granulaire : AdTech option granulés sans sodium remplace les fluorures à base de sodium par des alternatives compatibles afin d'éviter le transfert de sodium tout en préservant le contrôle de la désoxydation et du mouillage. Cela s'avère particulièrement utile dans le traitement des alliages forgés à haute teneur en magnésium.

Problème 9 : Le flux résiduel ne fond pas complètement, laissant des inclusions.

Le problème : Une fusion incomplète du flux laisse des résidus qui peuvent être transportés dans le produit moulé.

Pourquoi cela se produit-il ? Point de fusion incorrect ou composition hétérogène qui se décompose plutôt que de fondre proprement.

Solution de flux granulaire : AdTech ajuste la plage de fusion (fenêtre de point de fusion) afin que les granulés fondent complètement et réagissent dans les plages de température typiques de l'usine ; le contrôle qualité garantit que le comportement de fusion correspond aux points de consigne du four afin d'éviter les particules résiduelles.

Problème n° 10 : faible débit / dosage manuel irrégulier entraînant une variabilité

Le problème : Le dosage manuel n'est pas constant ; les opérateurs ajoutent trop ou trop peu de flux, ce qui nuit à la répétabilité.

Pourquoi cela se produit-il ? Variabilité humaine et contrôles de processus insuffisants.

Solution de flux granulaire : Le flux granulaire s'intègre à l'automatisation injection de flux stations et doseurs volumétriques pour normaliser le dosage en fonction de la masse de matière fondue (Q = M × R × K), améliorant considérablement la répétabilité d'un lot à l'autre et réduisant la dépendance vis-à-vis de l'opérateur.

Demandez un devis compétitif pour un flux granulaire

2. Les principes chimiques à l'origine du raffinage par flux granulaire

Élimination des oxydes et rôle des fluorures/chlorures

La plupart des fondants commerciaux utilisés en raffinerie sont des mélanges de chlorures, de fluorures et de sels additifs. Les sels fluorés (par exemple, la cryolite Na₃AlF₆, CaF₂) facilitent la dissolution des oxydes et la formation de scories en réagissant avec l'Al₂O₃ en surface et en modifiant le mouillage interfacial. Les motifs réactionnels simplifiés souvent mentionnés dans la littérature comprennent les échanges fluorure-oxyde tels que :

6 NaF + Al2O3 → 2 AlF3 + 3 Na2O

ou des formes équilibrées impliquant des variantes de cryolite qui forment des complexes de fluorure d'aluminium solubles dans le fondant. Ces réactions réduisent l'adhérence de l'oxyde et permettent aux fragments d'oxyde d'être absorbés dans une phase de scories à faible mouillage pour être éliminés. De nombreuses sources indépendantes documentent les mélanges de fluorure/chlorure comme étant la base fonctionnelle de la chimie des fondants de raffinage.

Remarque : les formulations précises sont des secrets commerciaux ; les équations ci-dessus sont des illustrations stœchiométriques simplifiées de la manière dont les espèces fluorées interagissent avec l'Al₂O₃ pour former des complexes fluorés solubles dans les fondants et des sels contenant de l'oxygène.

Mécanisme d'élimination de l'hydrogène (interaction de dégazage)

L'élimination de l'hydrogène est un processus combiné nucléation + flottation Processus : les composants actifs du flux (et les gaz de dégazage) créent des sites de nucléation et des microbulles où l'H₂ dissous se sépare du liquide (H_{liquide} → H_{bulle}). Une fois que l'hydrogène se trouve dans les bulles, l'écoulement de la masse fondue et la flottabilité transportent les bulles vers la surface où elles s'échappent ou sont absorbées dans les scories chargées de flux. Une chimie granulaire appropriée contribue à créer une population de sites de nucléation stables et réduit la pénétration d'eau, limitant ainsi la source d'hydrogène dissous.

3. Liste de contrôle pour les experts en approvisionnement : comment “ éviter les pièges ” lors de l'achat de flux granulaire

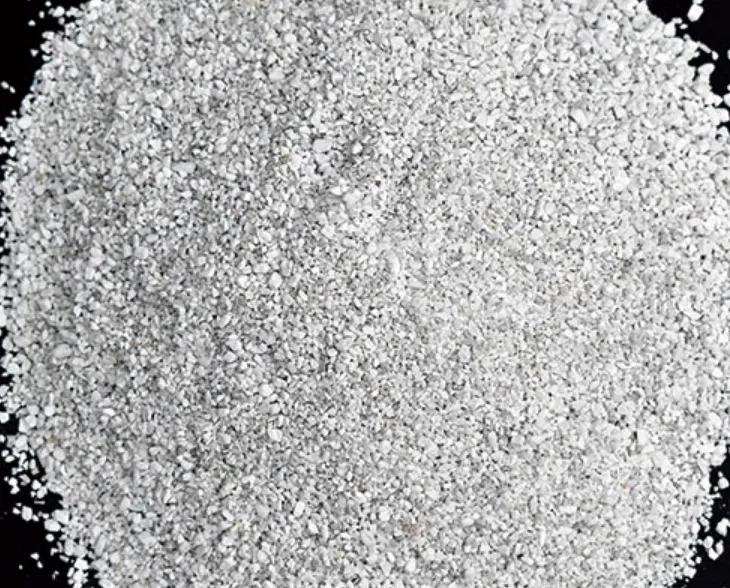

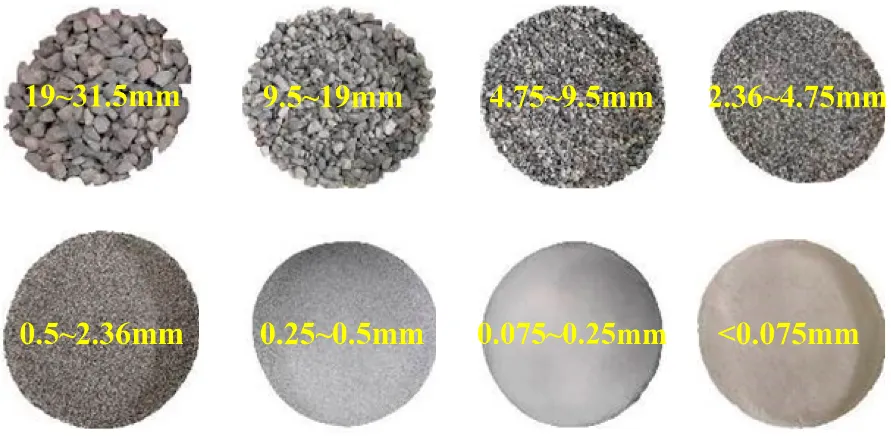

Contrôle visuel (apparence) : Couleur uniforme, pas de fines excessives. Si la poudre visible >5% en volume, rejeter ou demander un tamisage supplémentaire/des lots à faible teneur en poussière. Les fines pulvérulentes augmentent le risque de PM2,5.

Dureté / friabilité (test simple sur banc d'essai) : Frottez un échantillon entre vos doigts ou laissez-le tomber d'une faible hauteur ; les bons granulés conservent leur forme — une fragmentation excessive → teneur élevée en fines pendant l'alimentation et mauvaises performances.

Odeur (test d'impureté) : Pas d'odeur forte d'ammoniac/chlore à température ambiante. Les odeurs fortes indiquent des réactifs de mauvaise qualité ou un excès d'humidité.

Test d'humidité / hygroscopicité : Exposez un petit échantillon scellé à une humidité ambiante élevée pendant 24 heures. Une agglomération ou un agglomérat important indique un séchage et un stockage inadéquats ; ces matériaux peuvent provoquer une ébullition violente ou des projections lorsqu'ils sont ajoutés à l'aluminium. Les instructions du fabricant précisent souvent les conditions d'emballage scellé et de stockage recommandées.

Distribution granulométrique (laboratoire) : Demandez une analyse granulométrique (PSD) pour vous assurer que la fraction granulométrique correspond aux spécifications de votre injecteur/doseur (par exemple, 0,8 à 3,2 mm ou moins selon l'équipement). Une PSD étroite améliore l'alimentabilité et assure une interaction homogène avec la matière fondue.

Spécifications chimiques et absence de sodium (si nécessaire) : Pour les alliages à haute teneur en magnésium, demandez des certificats attestant l'absence de sodium dans la formulation.

Certificats et systèmes qualité : Les normes ISO 9001 pour le contrôle qualité, ISO 14001 pour la gestion environnementale et les fiches de données de sécurité (FDS) constituent les exigences minimales.

Protocole d'échantillonnage et d'essai : Insistez pour obtenir un petit essai, des tests d'hydrogène et d'inclusion (testeur d'hydrogène, comparaison du poids des filtres) et des mesures d'inspection réfractaire avant/après.

4. Granulés, poudre ou flocons : tableau comparatif technique

Vous trouverez ci-dessous un tableau comparatif compact (au format HTML) destiné aux ingénieurs et aux acheteurs, à copier/coller dans les appels d'offres internes ou les spécifications techniques.

| Caractéristique | Flux granulaire (AdTech) | Flux en poudre | Flux en paillettes / en feuilles | Notes |

|---|---|---|---|---|

| Utilisation efficace | > 90% (typ.) | 70% – 85% | 60% – 80% | Les granulés pénètrent et réagissent dans la masse fondue ; les poudres présentent des pertes plus importantes. |

| Poussière / PM sur le lieu de travail | Très faible (sans poussière) | Élevé (production de poussière) | Modéré | Les granulés améliorent la sécurité des travailleurs et réduisent les émissions |

| Compatibilité avec les chargeurs automatiques | Idéal | Souvent bloque | Nécessite une conception spéciale de l'alimentation | La forme des particules + PSD est importante |

| Durée de conservation | 12 mois ou plus (sec, scellé) | ≈6 mois (hygroscopique) | 6 à 12 mois | Les granulés résistent mieux à l'humidité. |

| Impact sur l'environnement | Faible dégagement de fumée / faible dégagement de poussière | Production accrue de poussière et de fumée | Variable | Granulés adaptés aux faibles émissions |

(Les valeurs ci-dessus sont des fourchettes comparatives représentatives ; les performances pour l'utilisateur final dépendent des conditions de l'usine, des pratiques de fusion et des équipements. Voir les références industrielles sur les avantages des flux granulés.)

Vérifier la disponibilité et le prix du flux granulaire

5. Intégration avec l'automatisation à grande échelle : directives relatives au système d'injection et de pulvérisation de flux

Paramètres typiques d'injection de flux et remarques sur l'équipement

La plupart des machines modernes à injection de flux fonctionnent avec pressions de gaz comprises entre 0,1 et 0,4 MPa (1 à 4 bars) Selon le modèle et la conception du distributeur, de nombreux appareils couramment vendus indiquent des pressions de gaz de raffinage recommandées comprises entre 0,1 et 0,4 MPa et des débits de gaz compris entre 100 et 250 L/min. Les injecteurs de flux souterrains sont disponibles en versions portables et fixes ; vérifiez leur compatibilité avec la taille des granulés et le type de distributeur.

Gaz vecteur et contrôle de l'humidité recommandés : Utilisez de l'azote (N₂) ou de l'argon (Ar) de haute pureté comme gaz vecteur/d'entraînement. Pour garantir une fiabilité à long terme et éviter l'agglomération due à l'humidité à l'intérieur des conduites, optez pour de l'azote de haute pureté avec des points de rosée bien inférieurs à la température ambiante habituelle. Les systèmes d'alimentation de haute pureté peuvent atteindre des points de rosée proches de -60 à -70 °C pour contrôler les traces d'humidité lorsque cela est nécessaire dans les systèmes de manutention de poudres. Un point de rosée bas réduit le risque de condensation et d'agglomération de particules à l'intérieur des conduites pneumatiques et des trémies.

Formule de dosage pratique (au niveau de l'usine) :

Q=M×R×K

Où :

-

QQQ = masse de flux à ajouter (kg)

-

MMM = masse d'aluminium fondu (kg)

-

RRR = taux d'ajout de base (wt.% — dépend de l'alliage et de la contamination)

-

KKK = coefficient de réserve/perte (généralement compris entre 1,0 et 1,2 selon les pertes prévues et le processus)

Remarques sur les conduites pneumatiques et la filtration : Utilisez des tuyaux lisses et résistants à l'abrasion, veillez à ce qu'ils soient courts afin d'éviter tout pontage, et installez un dispositif de surveillance du point de rosée en amont de l'injecteur. De nombreux fabricants d'injecteurs de flux publient les plages de PSD et de pression recommandées. Utilisez leurs fiches techniques comme référence principale.

6. Normes et considérations relatives à la conformité mondiale

-

Normes industrielles : L'Aluminum Association établit les normes et les directives industrielles relatives aux alliages, aux procédés et aux matériaux. Vérifiez les normes AA et les exigences réglementaires régionales en matière d'émissions et d'exposition sur le lieu de travail. La documentation relative à la composition chimique des flux et les fiches de données de sécurité (FDS) sont indispensables lors des audits.

-

Limites environnementales : De nombreuses fonderies sont soumises à des limites locales plus strictes en matière d'émissions et d'exposition des travailleurs ; elles préfèrent les produits granulaires à faible teneur en poussière afin de réduire les risques liés aux particules.

-

Stockage et manipulation : Les granulés fondus non hygroscopiques (par opposition aux poudres hygroscopiques) réduisent considérablement les problèmes de stockage ; toutefois, conservez-les dans des conteneurs hermétiques, à température modérée et à faible humidité relative, conformément aux recommandations du fournisseur.

7. Aperçu du cas basé sur les données

Scénario (usine anonymisée) : Une fonderie d'aluminium de niveau 1 employant 500 personnes est passée d'un flux en poudre à un flux granulaire AdTech associé à une injection sous-superficielle et à un dégazage. Au cours d'un cycle contrôlé de 6 mois :

-

Hydrogène (par essai de traction à chaud / testeur d'hydrogène) : valeur de référence 0,25 ml/100 g → stabilisée à 0,10 ml/100 g après mesures combinées.

-

Événements de blocage du filtre : réduit de 60% (moins de coulées avortées).

-

Consommation de flux : flux net de masse réduit de ≈18% grâce à une utilisation plus élevée.

-

Masse de scories par tonne : diminué de ≈12% (moins de métal entraîné).

8. Flux granulaire et raffinage automatisé : FAQ avancée

1. Le flux granulaire est-il adapté à l'alliage 6061 ?

2. Comment savoir si le processus de décrassage ou d'affinage est terminé ?

3. Le flux granulaire peut-il être utilisé avec des injecteurs de flux automatiques ?

4. Quelles sont les conditions de stockage recommandées pour les flux granulaires ?

5. Comment dois-je traiter les flux dans les climats à forte humidité ?

6. Les granulés réduisent-ils les poussières et les fumées par rapport aux poudres traditionnelles ?

7. Les flux granulaires sont-ils plus sûrs pour les opérateurs de fonderie ?

8. Le flux granulaire affectera-t-il la chimie de l'alliage final ?

9. Quelle quantité de flux granulaire dois-je ajouter par lot ?

10. Les flux granulaires peuvent-ils éliminer les oxydes ultrafins qui bloquent les filtres ?

9. Erreurs courantes et comment les éviter

-

Erreur : Utilisation des réglages de la spécification de poudre et du doseur pour les granulés (ou vice versa).

Fixer : Normaliser les contrôles PSD et adapter la géométrie de la trémie/alimentation au matériau. -

Erreur : Ignorer le point de rosée du gaz vecteur.

Fixer : Surveillez le point de rosée du gaz ; visez des points de rosée bas lorsque vous manipulez des poudres/granulés dans de longues conduites. -

Erreur : Se fier uniquement au décalaminage visuel.

Fixer : Combiner les mesures d'hydrogène et les évaluations des filtres pour valider le raffinage.

Contactez-nous pour obtenir un devis pour le flux granulaire dans les 24 heures.

10. Exemples de paramètres techniques/physiques

| Paramètres | Valeur typique (AdTech Granular) | Méthode d'essai |

|---|---|---|

| Gamme de tailles des particules | 0,85 – 3,15 mm (personnalisable) | Analyse granulométrique (ASTM E11) |

| Densité apparente | 1,6 – 1,9 g/cm³ | EN 1097 / Contrôle qualité fournisseur |

| Fenêtre de fusion / réaction | 520 – 750 °C (selon la formulation) | DTA / fournisseur TGA |

| Fines <75 μm | <5% wt. | Tamis / diffractométrie laser |

| Humidité (à l'état emballé) | <0,21 TP3T (recommandé) | Perte au séchage (ISO) |

| Classe hygroscopique | Faible | Test de stockage 24 h à humidité relative élevée |

| Durée de conservation typique (scellé) | 12 mois et plus | Spécifications du fournisseur |

11. Recommandations finales et prochaines étapes pour les équipes d'ingénieurs

-

Réalisez un essai contrôlé : Essai de 2 à 4 semaines avec tests d'hydrogène, comparaisons du poids des filtres et surveillance de la masse de scories. Inclure une inspection des réfractaires avant et après l'essai.

-

Adapter le PSD à l'équipement d'injection : Communiquez le modèle de votre injecteur ou de votre alimentateur à AdTech afin d'obtenir les spécifications recommandées pour les granulés. De nombreux injecteurs fonctionnent à une pression comprise entre 0,1 et 0,4 MPa ; suivez les recommandations du fournisseur en matière de PSD.

-

Contrôle de l'humidité du gaz vecteur : Surveillez le point de rosée sur les conduites N₂/Ar (l'alimentation haute pureté doit atteindre des points de rosée bas ; pour une manipulation rigoureuse, visez un contrôle de l'humidité résiduelle proche de −60 °C pour les systèmes sensibles).

-

Indicateurs clés de performance (KPI) des documents : Hydrogène (mL/100 g), fréquence d'encrassement des filtres, masse de scories par tonne, consommation de flux (kg/t) et mesures des particules en suspension dans l'air sur le lieu de travail.