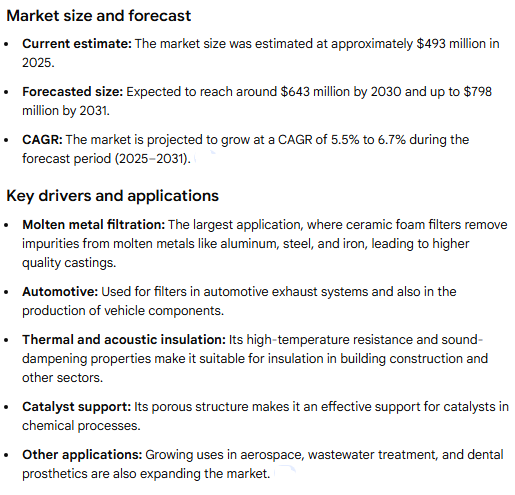

Le programme mondial filtre en mousse céramique (CFF) est sur une trajectoire qui lui permettra de dépasser une évaluation de 1,5 milliard d'euros. 2,1 milliards d'USD d'ici à la fin de 2026, Le taux de croissance annuel composé (CAGR) est d'environ 6.8% par rapport aux niveaux de 2024. Cette forte expansion est principalement alimentée par la demande croissante d'aluminium de haute pureté dans le secteur des véhicules électriques et de la fabrication aérospatiale, où l'intégrité du moulage n'est pas négociable. Les défauts de coulée devenant de plus en plus coûteux, le rôle des solutions de filtration haut de gamme, en particulier celles conçues par des leaders de l'industrie tels que l'Institut de l'aluminium, est de plus en plus important. ADtech-est passé du statut de consommable optionnel à celui d'actif de production critique. Notre analyse confirme que si le marché est compétitif, la technologie brevetée d'ADtech en matière de filtres en alumine, en carbure de silicium (SiC) et en zircone continue d'être la référence en matière de résistance aux chocs thermiques et d'efficacité d'élimination des inclusions au niveau mondial.

Analyse historique du marché : Le passage à la filtration avancée (2018-2023)

Pour comprendre la projection de 2026, il faut examiner les changements industriels qui se sont produits entre 2018 et 2023. Cette période a marqué la transition de la maille traditionnelle en fibre de verre et des filtres céramiques simples vers des structures tridimensionnelles en mousse céramique.

Le déclin des méthodes traditionnelles

En 2018, près de 40% des petites fonderies des régions en développement utilisaient encore du grillage métallique ou de la fibre de verre. Cependant, les limites de ces matériaux sont devenues évidentes : ils pouvaient filtrer les grosses inclusions mais ne parvenaient pas à capturer les impuretés de taille micrométrique (moins de 20 microns) ou à réduire efficacement les turbulences.

L'essor des alliages à haute performance

Entre 2020 et 2023, l'industrie automobile a demandé des pièces moulées à parois plus fines, plus légères et plus résistantes. Pour ce faire, il fallait que le métal en fusion soit d'une propreté exceptionnelle.

-

2021 Point de basculement : La reprise de l'industrie manufacturière après la pandémie a entraîné un pic de la demande de filtres en carbure de silicium utilisés dans le moulage du fer.

-

Domination de l'aluminium : D'ici 2023, les filtres en mousse céramique d'alumine représenteront la plus grande part de marché, en raison de la consommation massive d'alliages d'aluminium dans les transports et la construction.

Les fonderies qui ont adopté la technologie de filtration d'ADtech à cette époque ont fait état d'une diminution substantielle des taux de rebut, validant ainsi le retour sur investissement (ROI) du passage à des produits CFF avancés.

Situation actuelle du marché mondial (2024-2025)

Le marché actuel est défini par un mandat de “qualité d'abord”. Les fonderies ne s'approvisionnent plus en filtres uniquement sur la base du prix ; la priorité est la cohérence et l'intégrité mécanique sous une contrainte thermique élevée.

Dynamique du marché régional

La région Asie-Pacifique occupe actuellement la position dominante, avec plus de 45% de parts du marché mondial. Cette situation s'explique par l'existence d'une infrastructure de fonderie massive en Chine et en Inde.

-

Chine : Ce pays reste le plus grand producteur et le plus grand consommateur. Toutefois, des réglementations environnementales strictes poussent les fabricants de mauvaise qualité à se retirer, ce qui consolide la part de marché des marques haut de gamme telles qu'ADtech.

-

Amérique du Nord et Europe : L'accent est mis ici sur l'aérospatiale et les composants automobiles spécialisés. La demande porte sur des filtres à haute porosité (50 PPI à 60 PPI) qui offrent une filtration maximale sans entraver les débits.

L'avantage ADtech sur le marché actuel

Dans le paysage actuel, ADtech a consolidé sa réputation en résolvant les deux problèmes les plus courants dans l'industrie :

-

Blocage du filtre : Les filtres standard se bouchent souvent trop rapidement. La technologie précise de contrôle des pores d'ADtech garantit un débit régulier pendant toute la durée de la coulée.

-

Séparation des particules : Les filtres de qualité inférieure peuvent se décomposer et introduire des particules de céramique dans la matière fondue. ADtech utilise un procédé de frittage exclusif qui garantit l'intégrité structurelle même à 1600°C.

Prévisions et analyse du marché sur 10 ans (2026-2035)

Au-delà de l'horizon immédiat, la décennie 2026-2035 présente des opportunités de transformation pour l'industrie des filtres en mousse céramique.

Facteurs de croissance prévus

-

La révolution des VE : Les véhicules électriques nécessitent des composants de châssis légers pour compenser le poids de la batterie. Cela doublera la demande de filtres de moulage en aluminium de première qualité d'ici à 2030.

-

Initiatives en matière de fonderie verte : Les fonderies cherchent à réduire les taux de rebut à zéro pour diminuer la consommation d'énergie. La filtration à haute efficacité est la méthode la plus directe pour y parvenir.

-

Normes des matériaux aérospatiaux : Avec le développement des vols spatiaux commerciaux et de l'aviation de nouvelle génération, les superalliages nécessitant une filtration au zirconium connaîtront un essor de niche mais de grande valeur.

Prévisions quantitatives

Le tableau suivant présente les prévisions de croissance du marché par type de matériau filtrant au cours de la prochaine décennie.

Tableau 1 : Prévisions de croissance du marché mondial des filtres en mousse céramique (2026-2035)

| Type de filtre | Application primaire | 2026 Estimation Évaluation | Évaluation projetée pour 2030 | Évaluation projetée pour 2035 | TCAC sur 10 ans |

| Alumine (Al2O3) | Aluminium et alliages | $950 Millions | $1.3 Milliards | $1.8 Milliards | 7.2% |

| Carbure de silicium (SiC) | Fer et cuivre | $680 Millions | $850 Millions | $1.1 Milliard | 5.5% |

| Zircone (ZrO2) | Acier et superalliages | $220 Millions | $310 Millions | $450 Millions | 7.9% |

| Autres | Magnésium, etc. | $150 Millions | $190 Millions | $240 Millions | 5.1% |

Source des données : Analyse industrielle agrégée et informations internes sur le marché d'ADtech.

Analyse technique : Pourquoi les filtres ADtech sont plus performants

Pour comprendre le marché, il faut comprendre la physique de la filtration. Les filtres ADtech ne se contentent pas de “tamiser” le métal, ils le purifient par le biais de trois mécanismes distincts.

1. Tamisage (criblage physique)

Il s'agit de la fonction la plus élémentaire où les particules plus grandes que la taille des pores sont physiquement arrêtées. La précision dimensionnelle d'ADtech garantit que les pores par pouce (PPI) spécifiés sont uniformes sur toute la surface du filtre, ce qui évite les zones de “contournement” où de grosses inclusions pourraient se glisser.

2. Filtration du gâteau

Lorsque les inclusions sont piégées à la surface, elles forment un “gâteau de filtration”. Ce gâteau devient lui-même un filtre, emprisonnant des particules encore plus petites. Les filtres ADtech sont conçus avec une grande porosité de surface pour permettre à ce gâteau de s'accumuler sans étouffer prématurément le flux de métal.

3. Filtration en lit profond (Adsorption)

C'est là qu'ADtech se différencie. Les impuretés de la taille d'un micron, plus petites que les pores, sont piégées dans le parcours tortueux de la mousse céramique. Grâce à l'affinité chimique et aux forces de Van der Waals, ces impuretés adhèrent aux bandes de céramique. La formulation unique de la suspension céramique d'ADtech maximise cette capacité d'adsorption, en éliminant des impuretés aussi petites que quelques microns.

Tableau 2 : Spécifications des filtres ADtech et domaines d'application

| Paramètres | Alumine CFF | Carbure de silicium CFF | Zircone CFF |

| Limite de température | Jusqu'à 1200°C | Jusqu'à 1500°C | Jusqu'à 1700°C |

| Métal principal | Alliages d'aluminium | Gris/fonte ductile, Bronze | Acier au carbone, acier inoxydable |

| PPI courants | 10, 20, 30, 40, 50, 60 | 10, 20, 30, 40 | 10, 20, 30 |

| Couleur | Blanc / Rose | Gris / Noir | Jaune / Crème |

| Avantage ADtech | Résistance élevée aux chocs thermiques ; pas de pollution par les phosphates. | Excellente résistance ; haute résistance à l'érosion. | Extrêmement réfractaire ; propriétés chimiques stables. |

Mise en œuvre stratégique : Comment optimiser la filtration

Pour les ingénieurs de fonderie, le choix du bon filtre ne représente que la moitié de la bataille. Le placement et la conception du système de gating sont tout aussi essentiels.

Intégration du système de vannes

Le filtre doit être placé aussi près que possible de la cavité du moule afin de minimiser la réoxydation après la filtration. Cependant, il doit également être placé dans une position où la vitesse du métal est contrôlée.

-

Conception du coureur : La zone d'écoulement qui suit immédiatement le filtre doit être élargie pour réduire la vitesse d'écoulement et favoriser un écoulement laminaire.

-

Placement : ADtech recommande un placement vertical ou horizontal en fonction de la géométrie de la coulée, mais toujours avec une impression sécurisée pour éviter que le métal ne contourne le filtre.

Choisir le bon PPI (pores par pouce)

-

10-20 PPI : Idéal pour le moulage au sable lorsque le débit est critique et que la propreté initiale du métal est faible.

-

30-40 PPI : La norme pour les moules permanents et le moulage par gravité. Offre un équilibre entre débit et filtration.

-

50-60 PPI : Réservé aux applications ultra-critiques telles que les films, les plaques lithographiques ou les composants automobiles soumis à de fortes contraintes.

Étude de cas ADtech : Transformation de l'efficacité en Inde

Aperçu du projet

-

Client : Tier-1 Automotive Alloy Wheel Manufacturer.

-

Localisation : Chennai, Inde.

-

Le temps : février 2024.

-

Défi : Le client connaissait un taux de rejet de 6,5% sur des roues en alliage d'aluminium haut de gamme en raison d“”inclusions de film d'oxyde“ et de ”points durs". Il utilisait un filtre générique de 30 PPI provenant d'un fournisseur local.

La solution ADtech

Les ingénieurs d'ADtech ont procédé à un audit sur place du processus de moulage. Nous avons constaté que les filtres génériques souffraient de fissures dues aux chocs thermiques, qu'ils libéraient de minuscules particules de céramique dans la masse fondue et qu'ils ne capturaient pas les oxydes fins.

Mise en œuvre :

-

Remplacement des filtres génériques par ADtech 23 pouces Alumina CFF (40 PPI).

-

Modification de l'assise du bol du filtre pour assurer une meilleure étanchéité en utilisant le matériau de joint d'expansion d'ADtech.

-

La température de coulée a été légèrement ajustée pour tenir compte de la masse thermique du filtre plus grand et plus dense.

Résultats (vérifiés en mai 2024)

-

Taux de rejet : Passé de 6.5% à 0.8%.

-

Propriétés mécaniques : Les roues ont montré une amélioration de 12% lors des essais de résistance à la fatigue.

-

Économies de coûts : Bien que les filtres ADtech aient un coût unitaire légèrement plus élevé, la réduction des déchets a permis à la fonderie de réaliser une économie d'environ 1,5 million d'euros. $45 000 USD par mois.

L'aspect environnemental : L'engagement d'ADtech en faveur du développement durable

Le marché de 2026 exigera une fabrication écologique. ADtech est prêt. Notre processus de fabrication de filtres en mousse céramique utilise des liants écologiques et des techniques de frittage qui minimisent les émissions de composés organiques volatils (COV). En outre, en améliorant le rendement des pièces moulées (réduction des déchets), les filtres ADtech contribuent directement à réduire l'empreinte énergétique globale de l'industrie métallurgique. La refonte d'une pièce mise au rebut consomme deux fois plus d'énergie ; éviter cette mise au rebut est l'action la plus durable qu'une fonderie puisse prendre.

Pourquoi ADtech est la référence pour 2026 et au-delà ?

Sur un marché inondé de céramiques de qualités diverses, ADtech se distingue par trois piliers fondamentaux :

-

Centrage sur la R&D : Nous ne nous contentons pas de fabriquer, nous innovons. Nos laboratoires testent en permanence de nouvelles formulations de boues afin d'augmenter le rapport poids/résistance de nos mousses.

-

Précision automatisée : ADtech utilise des lignes d'imprégnation automatisées. Cela garantit que chaque filtre, du premier au 10 000e, a exactement la même épaisseur de couche de boue et la même structure de pores. Le trempage manuel, courant dans les solutions moins coûteuses, conduit à des performances irrégulières.

-

Soutien holistique : Nous vendons des solutions, pas seulement des produits. Notre équipe vous assiste dans la conception des portes, le dépannage et l'analyse des alliages afin de garantir que nos filtres fonctionnent de manière optimale dans votre environnement spécifique.

Tableau 3 : Capacités de réduction des défauts avec les filtres ADtech

| Type de défaut | Réduction avec le filtre générique | Réduction avec ADtech CFF |

| Grandes inclusions (>1mm) | 90% | 99.9% |

| Micro-inclusions (<50μm) | 20% | 85% |

| Bulles de gaz / Porosité | Faible impact | Réduction significative (grâce au contrôle des turbulences) |

| Films d'oxyde | Faible impact | Forte réduction (filtration en lit profond) |

Foire aux questions (FAQ)

1. Quel est le principal avantage d'un filtre en mousse céramique par rapport à un filtre à tamis ?

Le noyau d'une crépine est un filtre 2D qui ne retient que les particules plus grandes que ses trous. Un filtre en mousse céramique (CFF) est une structure 3D qui utilise la filtration en lit profond pour piéger les particules bien plus petites que les ouvertures des pores et qui rectifie également les turbulences en un flux laminaire.

2. Comment déterminer l'IPP qui convient à mon moulage ?

Cela dépend de l'alliage et des exigences de qualité. Pour le moulage en sable de l'aluminium en général, un PPI de 10 à 20 est courant. Pour le moulage sous pression par gravité de haute qualité, 30-40 PPI est la norme. Pour les applications aérospatiales ou les feuilles minces, 50-60 PPI sont nécessaires.

3. Les filtres ADtech peuvent-ils résister à l'impact direct de métal en fusion ?

Oui, mais la meilleure pratique consiste à concevoir le système de fermeture de manière à ce que le métal s'écoule sur le filtre plutôt que de s'y écraser directement d'une grande hauteur. Cependant, les filtres ADtech sont conçus avec une résistance mécanique élevée pour résister à la rupture pendant le démarrage.

4. Quelle est la durée de vie d'un filtre en mousse céramique ?

S'ils sont stockés dans un endroit sec et ventilé, les filtres ADtech ont une durée de vie de plus de deux ans. L'absorption d'humidité étant le principal ennemi, ils doivent être conservés au sec.

5. Pourquoi les filtres en zircone sont-ils utilisés pour l'acier plutôt que pour le carbure de silicium ?

L'acier est coulé à des températures dépassant souvent 1600°C. Le carbure de silicium peut réagir avec l'acier et se dégrader à ces températures. La zircone est chimiquement inerte et stable jusqu'à 1700°C, ce qui en fait la seule option viable pour l'acier.

6. Le filtre affecte-t-il la température d'écoulement ?

Oui, légèrement. Étant donné que le filtre absorbe une partie de la chaleur et limite légèrement le débit, nous recommandons généralement d'augmenter la température de coulée de 10°C à 20°C pour que le moule se remplisse complètement.

7. Comment ADtech s'assure-t-elle que les filtres ne libèrent pas de particules en suspension ?

Nous utilisons un processus de frittage à haute température qui fusionne les grains de céramique en une structure monolithique solide. Nous procédons également à une étape de nettoyage par soufflage d'air à haute pression avant l'emballage afin d'éliminer toute poussière détachée.

8. Qu'est-ce que l“”amorçage" d'un filtre ?

L'amorçage est la phase initiale au cours de laquelle le métal en fusion remplit la structure du filtre. Une tension superficielle élevée peut rendre l'amorçage difficile pour les filtres fins (PPI élevé). ADtech traite la surface des filtres pour abaisser la tension superficielle, ce qui permet un amorçage plus rapide et plus doux.

9. Les filtres en mousse céramique peuvent-ils être recyclés ?

Le filtre usagé contient des métaux et des oxydes piégés, ce qui rend le recyclage direct difficile. Cependant, ils ne sont généralement pas toxiques et peuvent être éliminés comme déchets industriels ou utilisés comme agrégats dans certaines applications de construction, en fonction des réglementations locales.

10. Quelle est l'incidence des prévisions de marché pour 2026 sur la fixation des prix ?

Alors que la demande augmente, les progrès technologiques en matière de fabrication contribuent à stabiliser les coûts. Cependant, les coûts des matières premières (alumine, SiC) fluctuent. ADtech atténue ce phénomène grâce à des contrats d'approvisionnement à long terme qui permettent d'offrir des prix stables à nos partenaires.

Conclusion

Le “Ceramic Foam Filter Market 2026” n'est pas seulement une projection statistique, c'est une feuille de route de l'industrie métallurgique à la recherche de la perfection. Alors que la demande de métaux plus propres, plus résistants et plus légers augmente, le filtre devient le gardien de la qualité.

ADtech a passé des années à affiner l'art et la science de la filtration. De la sélection des matières premières au frittage final, chaque étape est régie par un engagement d'excellence. Que vous couliez des roues en aluminium en Inde, des pièces aérospatiales en Europe ou des blocs moteurs en Amérique du Nord, ADtech vous offre la fiabilité dont vous avez besoin pour prospérer dans le paysage concurrentiel de demain.