La vibration ultrasonique appliquée à l'aluminium en fusion est une méthode très efficace pour éliminer l'hydrogène dissous et réduire les oxydes entraînés, produisant des pièces moulées plus denses et moins de défauts de porosité ; lorsqu'il est installé correctement et réglé en fonction de l'alliage, du volume de fusion et de la cadence de coulée, le traitement ultrasonique de la fusion peut raccourcir le temps de traitement, réduire la dépendance à l'égard des flux chimiques et compléter les techniques de dégazage conventionnelles, offrant ainsi des avantages métallurgiques reproductibles pour les fonderies d'aluminium.

Perspective historique et contribution de Meek

Le dégazage par ultrasons des alliages d'aluminium est né de la recherche en laboratoire et de la recherche appliquée à la fin du XXe siècle et au début du XXIe siècle. L'un des travaux fondamentaux a été réalisé par T. T. Meek et ses collègues, qui ont évalué les vibrations ultrasoniques appliquées directement à l'aluminium A356 fondu et à des alliages apparentés et ont quantifié les performances de dégazage dans des conditions contrôlées. Les expériences de Meek et l'article qui a suivi ont établi que les ultrasons de puissance peuvent accélérer l'élimination de l'hydrogène et modifier le comportement des bulles dans la matière fondue, constituant ainsi une base pour les systèmes pilotes et commerciaux ultérieurs.

Les travaux de Meek sont souvent cités comme preuve dans la littérature industrielle, car ils ont été parmi les premiers à présenter des données systématiques sur les paramètres ultrasoniques, les volumes de matière fondue et les niveaux d'hydrogène après traitement. Des études ultérieures se sont appuyées sur ces bases et ont exploré la manière dont la fréquence, l'amplitude et les stratégies combinées de vide ou de purge affectent les résultats.

L'importance de l'hydrogène et des inclusions dans les pièces moulées en aluminium

L'hydrogène est exceptionnellement soluble dans l'aluminium en fusion et sa solubilité diminue fortement pendant la solidification. Le gaz dissous se transforme en bulles qui restent piégées sous forme de porosité dans les pièces moulées. Ces pores réduisent la durée de vie en fatigue, diminuent la ductilité et peuvent entraîner des taux de rejet dans les composants de précision. Les inclusions non métalliques telles que les oxydes et les crasses sont des initiateurs de fissures et des sources d'imperfections de surface, et accélèrent également l'érosion du matériel de filtration et de dégazage. Le contrôle de la charge d'hydrogène et de particules avant le remplissage du moule est donc essentiel pour produire des pièces moulées saines et réduire le coût total de production.

Les principaux paramètres de qualité contrôlés par les fonderies comprennent la teneur en hydrogène en ppm, les indices du test de pression réduite (RPT), les cartes de porosité aux rayons X et le nombre d'inclusions obtenues par métallographie. Une stratégie de dégazage qui réduit de manière fiable les ppm d'hydrogène et le nombre d'inclusions se traduit par une diminution des réparations, des cycles d'usinage plus courts et une amélioration des taux d'acceptation par les clients.

Mécanismes physiques du dégazage par ultrasons

Les ultrasons affectent les métaux liquides par le biais de trois phénomènes physiques principaux : la cavitation, le flux acoustique et l'agitation mécanique de la matière fondue. Il est essentiel de comprendre ces phénomènes pour concevoir et régler les équipements.

Cavitation et comportement des bulles de gaz

Lorsqu'un cornet ou une sonde à ultrasons (fonctionnant généralement autour de 20 kHz pour les systèmes industriels) émet un son de haute intensité dans de l'aluminium en fusion, des cycles de pression alternés créent des cavités microscopiques de vapeur et de gaz. Des bulles de cavitation se forment, grossissent puis s'effondrent violemment. Cette cavitation transitoire génère des micro-environnements localisés à haute pression et à haute température, entraîne la coalescence des gaz dissous et encourage les petites molécules d'hydrogène à se diffuser dans les bulles en croissance qui remontent ensuite à la surface du bain. L'effet net est une élimination accélérée de l'hydrogène dissous et des gaz finement entraînés.

Flux acoustique et transport de masse

Les champs ultrasoniques génèrent des flux réguliers connus sous le nom de flux acoustiques. Ces flux transportent les bulles et les inclusions vers la surface libre ou vers des régions où la flottation et l'écrémage peuvent se produire. L'écoulement acoustique améliore la surface d'échange effective entre les noyaux de gaz et la masse fondue et aide également à détacher les oxydes microscopiques du volume de la masse fondue afin qu'ils puissent être éliminés.

Interaction avec les inclusions et les films de mouillage

La contrainte oscillatoire et le microjet provenant de l'effondrement des cavités contribuent à briser les films d'oxyde et à favoriser la coalescence des inclusions. Lorsque les inclusions sont mouillées par le métal, la cavitation peut les déloger et les rendre disponibles pour la flottation ou la filtration. C'est l'une des raisons pour lesquelles les ultrasons tendent à améliorer non seulement les mesures d'hydrogène, mais aussi le nombre d'inclusions et la qualité de la surface de coulée.

Types d'équipements et configurations industrielles

Les équipements de dégazage par ultrasons se répartissent généralement en plusieurs catégories, en fonction de la manière dont les ultrasons sont introduits, de l'échelle de la matière fondue traitée et du fait que l'unité est utilisée seule ou en combinaison avec d'autres techniques de dégazage.

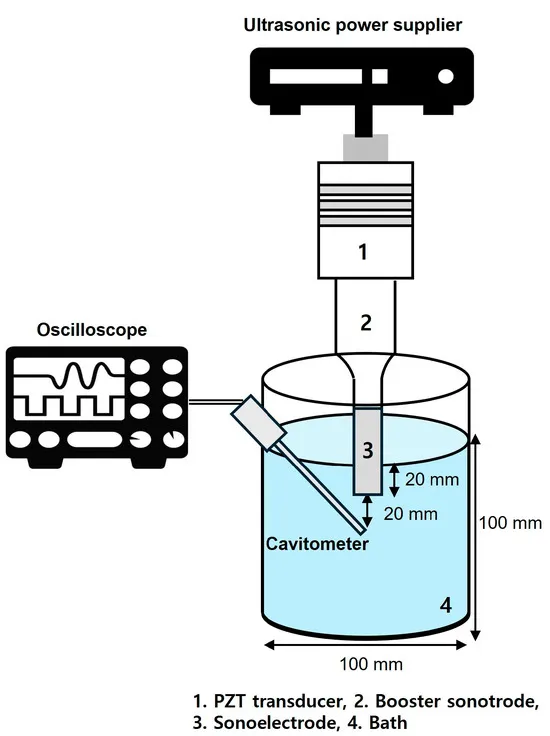

Systèmes de sonde à immersion directe

Une sonde en titane ou une sonotrode est immergée dans la matière fondue et entraînée par un générateur à travers un amplificateur et un transducteur. Les systèmes à contact direct sont courants pour les volumes de fonte statiques et les installations à l'échelle pilote. Les sondes sont généralement de 20 kHz pour l'aluminium afin d'équilibrer l'intensité de la cavitation et la robustesse mécanique. Les sondes industrielles utilisent du titane de haute qualité ou du graphite enrobé pour résister à la corrosion et à l'érosion.

Systèmes indirects ou montés sur cuve

Les ultrasons sont couplés à la paroi du vaisseau ou à un turbulateur. Ces systèmes évitent d'insérer une sonde directement dans le métal mais peuvent être moins efficaces car l'énergie se dissipe à travers les matériaux du vaisseau. Ils sont parfois utilisés dans les cas de modernisation où l'immersion n'est pas pratique.

Systèmes combinés avec assistance au vide ou à l'argon

De nombreuses applications pratiques associent les sondes ultrasoniques à des chambres à vide ou à une purge à l'argon afin d'exploiter les effets synergiques. Le vide abaisse la pression ambiante et agrandit les bulles de cavitation ; la purge à l'argon introduit des populations de bulles contrôlées que les ultrasons décomposent ensuite en bulles plus petites ayant une surface élevée pour absorber l'hydrogène. Les études montrent que les techniques combinées permettent souvent d'obtenir le dégazage le plus rapide et l'hydrogène résiduel le plus faible.

Tableau 1 : Installations industrielles courantes de dégazage par ultrasons

| Type de système | Application typique | Points forts | Considérations |

|---|---|---|---|

| Sonde à immersion (20 kHz) | Du laboratoire au pilote, poches statiques | Forte intensité locale, dégazage rapide | Usure de la sonde, nécessité de manipulation et de préchauffage |

| Transducteurs couplés aux vaisseaux | Modernisation ou intégration des fours | Pas d'immersion, risque de contamination réduit | Pertes de transmission d'énergie, moins efficace |

| Ultrasons + vide | Pièces aérospatiales ou critiques | L'hydrogène le plus bas possible, rapidement | CAPEX plus élevé, matériel à vide nécessaire |

| Ultrasons + purge à l'argon | Les lignes de production ont besoin de vitesse | Rapide, peut être en ligne | Nécessite une alimentation en gaz et un débit optimisé |

Sources : rapports expérimentaux et industriels.

Variables clés du processus et leurs effets

Pour obtenir des résultats cohérents, l'ingénieur de l'usine doit gérer plusieurs variables contrôlables.

Fréquence

La plupart des systèmes à ultrasons pour l'aluminium utilisent des fréquences comprises entre 18 et 25 kHz, car cette plage produit une forte cavitation dans les métaux denses en fusion, tout en permettant une construction durable de la sonde. Les fréquences plus élevées produisent une cavitation plus fine mais avec une pénétration moins profonde. Les fréquences plus basses produisent une agitation mécanique plus forte et des événements de cavitation plus importants. Des études récentes examinent l'effet de la fréquence sur la dynamique des bulles et montrent que la fréquence influence l'équilibre entre cavitation stable et cavitation transitoire.

Puissance et intensité

La densité de puissance appliquée à la pointe de la sonde détermine l'intensité de la cavitation et la profondeur du traitement. Les laboratoires font état d'intensités allant de centaines de watts à plusieurs kilowatts, en fonction du volume de matière fondue. Une puissance trop faible entraîne une cavitation faible et un dégazage lent. Une puissance excessive risque d'entraîner l'érosion et la surchauffe de la sonde, ainsi que des réactions indésirables de l'alliage. Les systèmes bien conçus offrent une puissance réglable et des boucles de rétroaction pour maintenir une intensité optimale.

Profondeur d'immersion et géométrie de la sonde

La profondeur d'immersion de la sonde et la forme de la pointe de la sonotrode affectent la distribution de l'énergie acoustique. Des pointes coniques ou en escalier sont utilisées pour adapter la géométrie du champ de bulles. Une immersion trop superficielle produit de la cavitation de surface et des éclaboussures ; une immersion trop profonde peut entraîner une usure excessive du corps de la sonde. Les fabricants publient les profils d'immersion et les géométries de pointe recommandés pour des volumes de matière fondue donnés.

Durée du traitement et renouvellement de la fonte

Le dégazage par ultrasons est généralement rapide par rapport à la purge rotative. De nombreux essais montrent une réduction efficace de l'hydrogène en quelques minutes pour les petits volumes, tandis que les poches plus importantes peuvent nécessiter une exposition plus longue ou un traitement par étapes. La rotation effective de la masse fondue qui subit une cavitation intense détermine la réduction globale de l'hydrogène ; pour les grands volumes, il faut combiner les ultrasons avec le brassage de la masse fondue, l'injection d'argon ou un réseau de sondes multiples pour traiter l'ensemble du volume.

Tableau 2 : Plages de paramètres représentatifs et résultats attendus

| Paramètres | Gamme industrielle typique | Effet sur le dégazage |

|---|---|---|

| Fréquence | 18-25 kHz | Équilibre entre l'intensité de la cavitation et la longévité de la sonde |

| Densité de puissance à la pointe | De 100 W/cm² à 2000 W/cm². | Une vitesse plus élevée accélère la coalescence mais augmente l'usure |

| Profondeur d'immersion | 0,1 à 0,6 de la profondeur de fusion | Affecte la distribution du champ acoustique |

| Débit d'argon (si utilisé) | 5-25 L/min (petites louches) | Fournit une population de bulles d'air pour augmenter l'élimination |

| Niveau de vide (si utilisé) | 50-300 mbar absolu | Améliore la croissance et l'échappement des bulles |

Sources : études expérimentales et conseils des vendeurs.

Combinaison des ultrasons avec la purge d'argon ou le vide

La synergie des ultrasons avec d'autres méthodes de dégazage est largement répandue.

Ultrasons et purge à l'argon

La purge à l'argon injecte dans la matière fondue des bulles inertes qui servent de sites de nucléation pour l'hydrogène. Les ultrasons fragmentent ces bulles en bulles beaucoup plus petites, ce qui augmente la surface interfaciale totale et accélère la diffusion de l'hydrogène dans la phase gazeuse. De nombreux essais indiquent que le dégazage à l'argon assisté par ultrasons est la méthode la plus rapide pour réduire l'hydrogène dans les lots de petite à moyenne taille. D'un point de vue opérationnel, le flux d'argon doit être sec et exempt d'huile et le système d'injection de gaz doit être coordonné avec l'impulsion ultrasonique afin d'éviter les turbulences.

Ultrasons et vide

L'abaissement de la pression ambiante favorise la cavitation et la croissance des bulles. L'énergie ultrasonique dans des conditions de vide peut éliminer le gaz plus complètement et produire des résidus d'hydrogène très faibles convenant à l'aérospatiale et aux pièces critiques pour la sécurité. En contrepartie, les coûts d'équipement sont plus élevés et des chambres et des systèmes de pompage étanches au vide sont nécessaires.

Tableau 3 : Performance relative des stratégies hybrides

| Stratégie | Vitesse | Hydrogène final | Application typique |

|---|---|---|---|

| Échographie seule | Rapide pour les petits volumes | Modéré à faible | Pilote, laboratoire, petit lot |

| Ultrasons + argon | Le plus rapide aux essais | Faible | Des lignes de production en quête de rapidité |

| Échographie + vide | Dégazage rapide et en profondeur | Résidu le plus faible | Aérospatiale, pièces moulées critiques |

Mise en garde : les résultats dépendent de l'alliage, de la propreté de la fonte et de la mise au point de l'équipement.

Effet sur la microstructure et les propriétés mécaniques

Le traitement de fusion par ultrasons influence non seulement la teneur en gaz, mais aussi la structure des grains et la morphologie des inclusions.

-

Raffinement des grains. La cavitation acoustique et le ruissellement favorisent la nucléation et peuvent réduire l'espacement des bras de dendrites dans certains alliages, ce qui améliore l'espacement des bras de dendrites secondaires et rend les microstructures plus uniformes. Cela permet souvent d'améliorer la résistance et la ténacité après la coulée.

-

Fragmentation et suppression de l'inclusion. Les contraintes oscillatoires brisent les films d'oxyde en fragments plus petits qui flottent et sont écrémés, ou qui sont mieux capturés par la filtration en aval. Cela réduit les défauts de surface et les inclusions internes qui compromettent l'intégrité mécanique.

-

Réduction de la porosité. La diminution de l'hydrogène entraîne une réduction des pores de retrait et de la porosité gazeuse, ce qui améliore la densité et la résistance à la fatigue. De nombreuses études font état d'améliorations mesurables des propriétés de traction et d'allongement de l'A356 et d'alliages de fonderie similaires après un traitement aux ultrasons.

Dégazage ultrasonique de l'aluminium en fusion : Guide 3D pour l'élimination de l'hydrogène et l'amélioration de la qualité des alliages

Installation pratique et intégration du train de fusion

Certaines règles pragmatiques s'appliquent aux installations intégrant des systèmes à ultrasons.

Où placer l'étape ultrasonique

La meilleure pratique consiste à placer la sonde ultrasonique en amont de la filtration finale et immédiatement après les stations d'écrémage et de dégazage lorsque cela est possible. En cas de combinaison avec une purge à l'argon, coordonner les orifices d'acheminement du gaz afin d'éviter les jets importants directement sur les faces du filtre. Pour les lignes continues ou semi-continues, concevoir des réseaux de sondes ou des boîtiers en ligne qui traitent le flux en transit.

Préchauffage et manipulation de la sonde

Les sondes à ultrasons doivent être préchauffées à des températures proches de la fusion et manipulées de manière à éviter les chocs thermiques. De nombreuses sondes ont des faces en céramique ou en titane et des soudures robustes ; il s'agit néanmoins de pièces d'usure. L'accès à la maintenance et la planification des pièces de rechange doivent être prévus dans l'installation.

Automatisation et contrôle des recettes

Mettre en œuvre des recettes dans l'automate avec des paramètres tels que la puissance de sortie, la profondeur d'immersion et le temps de traitement stockés par alliage et masse de la poche de coulée. Utiliser des verrouillages simples pour s'assurer que la sonde est dans la bonne position avant d'activer les ultrasons et pour protéger les opérateurs. L'enregistrement des données permet d'assurer la traçabilité pour les audits de qualité.

Sécurité, environnement et pratiques des opérateurs

Les systèmes à ultrasons ne présentent pas de nouveaux risques chimiques, mais nécessitent une sécurité thermique et une discipline de manipulation rigoureuses.

-

Sécurité électrique. Les générateurs de grande puissance et les transducteurs refroidis à l'eau nécessitent une protection électrique, une mise à la terre et une maintenance préventive appropriées.

-

Thermique et manutention. Les sondes sont chaudes et doivent être manipulées par du personnel qualifié à l'aide de palans mécaniques ou de bras articulés. Les procédures de préchauffage et de refroidissement réduisent le choc thermique.

-

Contrôle des fumées. La cavitation et l'écrémage dans les bains traités peuvent dégager des fumées ; utilisez des systèmes d'aspiration et de filtration locaux. En cas d'utilisation d'argon, surveiller l'oxygène car l'argon déplace l'air respirable.

-

Bruit. Les générateurs d'ultrasons à haute puissance produisent un bruit mécanique ; ils assurent l'isolation acoustique et la protection auditive du personnel à proximité.

Maintenance et consommables

Les sondes ultrasoniques et les sonotrodes sont soumises à l'érosion mécanique, à la corrosion et à la dégradation du revêtement. Points clés :

-

Inspecter régulièrement les pointes de sonde et les corps de corne pour détecter les piqûres et les fissures. Remplacer ou réusiner les pointes selon les intervalles du fournisseur.

-

Conservez des sondes et des joints de rechange sur place. Les sondes à usage intensif peuvent devoir être remplacées après un certain nombre d'heures de fonctionnement ou de tonnes de débit.

-

Entretenir les systèmes de refroidissement et les connexions électriques du générateur pour éviter toute défaillance prématurée.

-

Utiliser des compresseurs sans huile et des alimentations en gaz sec si de l'argon ou d'autres gaz sont utilisés ; la contamination par le gaz entraîne l'encrassement de la sonde et réduit son efficacité.

Méthodes de contrôle et d'assurance qualité

Pour quantifier les performances, il faut combiner plusieurs techniques de mesure.

Tableau 4 : Tests d'assurance qualité recommandés et fréquence

| Test | Objectif | Fréquence typique |

|---|---|---|

| Titrage de l'hydrogène (analyse des gaz) | Mesure directe des ppm | Hebdomadaire ou par campagne |

| Essai à pression réduite (EPR) | Indice comparatif de porosité | Essais avant et après |

| Métallographie / comptage des inclusions | Taille et distribution des particules | Échantillonnage périodique |

| Radiographie ou tomodensitométrie | Cartographie de la porosité interne | Pour les pièces de grande valeur |

| Registres des pertes de charge et du taux d'écoulement | Preuve indirecte de la protection du filtre | Enregistrement continu |

Établir des critères d'acceptation pour chaque famille de moulage et tenir à jour des cartes de contrôle pour détecter les dérives.

Performances comparées : ultrasons contre méthodes rotatives et sous vide

Chaque technologie de dégazage présente des avantages et des inconvénients.

Tableau 5 : Résumé comparatif

| Métrique | Purge rotative au gaz inerte | Dégazage sous vide | Dégazage par ultrasons |

|---|---|---|---|

| Coût d'investissement typique | Faible à modéré | Haut | Modéré |

| Évolutivité du débit | Excellent pour les grands volumes | Modéré | Idéal pour les petites et moyennes séries ; extensible avec des tableaux |

| Vitesse d'élimination de l'hydrogène | Stable et éprouvé | Très efficace | Rapide pour des volumes ciblés |

| Consommables | Usure du gaz et du rotor | Pompes à vide, joints | Usure de la sonde, électricité |

| Effet sur les inclusions | Flottement limité | Modéré | Casse les oxydes, facilite la flottation |

| Impact sur l'environnement | Utilisation de gaz, scories | Pompes à vide | Faible ; aucun flux n'est généralement nécessaire |

Des études suggèrent que les techniques ultrasoniques peuvent être sensiblement plus rapides que le dégazage par rotor entraîné par une roue pour les petites matières fondues, et que la combinaison des ultrasons avec le vide ou l'argon donne généralement des résultats supérieurs à ceux obtenus avec une seule de ces méthodes. Le choix dépend de l'hydrogène résiduel nécessaire, du débit et des contraintes financières.

Études de cas et résultats d'essais représentatifs

Un certain nombre d'études expérimentales publiées et de déploiements pilotes montrent des avantages constants.

-

Essais en laboratoire et essais pilotes sur l'A356. De nombreuses études, y compris les travaux de Meek et des expériences ultérieures, ont montré que les ultrasons à environ 20 kHz réduisaient les ppm d'hydrogène et amélioraient la densité et les propriétés de résistance à la traction de l'A356. Certains essais ont fait état de temps de dégazage environ trois fois plus rapides que la purge par rotor pour des résultats similaires.

-

Hybride vide-ultrasons. Oak Ridge et d'autres laboratoires ont testé les ultrasons sous pression réduite avec des résultats prometteurs : la synergie a permis une évacuation plus rapide de l'hydrogène et une teneur finale en hydrogène plus faible par rapport au vide seul.

-

Rapports sur les projets pilotes industriels. La documentation et les rapports pilotes des fournisseurs indiquent que les ultrasons combinés à la purge à l'argon en ligne peuvent être mis en œuvre dans les fonderies de petite et moyenne taille pour réduire les rebuts et améliorer la qualité de la finition, souvent avec des délais de récupération inférieurs à deux ans lorsque la modernisation remplace des pratiques à forte teneur en flux.

Inducteurs de coûts et retour sur investissement

Principaux éléments de coût à modéliser :

-

Capital : générateur, transducteur(s), dispositifs de manipulation des sondes et tout matériel pour le vide ou le gaz.

-

Fonctionnement : électricité pour le générateur, remplacement des sondes, refroidissement de l'eau ou de l'air et coûts du gaz pour les systèmes hybrides.

-

Avantages : moins de déchets, moins d'usinage et de reprise, moins de consommation de flux, meilleur rendement au premier passage.

Tableau 6 : Exemple de calcul du retour sur investissement

| Objet | Exemple de saisie | Commentaire |

|---|---|---|

| Débit annuel de matières fondues | 3,000 t | fonderie moyenne typique |

| Réduction de la ferraille | 0,8% absolu | après la mise au point du processus |

| Métal épargné | 24 t | économisés par an |

| Valeur du métal | $1,800 / t | dépendant du marché |

| Économie annuelle de métal | $43,200 | exclut les économies de main-d'œuvre et d'usinage |

| Consommables annuels | $8,000 | sondes, électricité, gaz |

| Prestations nettes | $35,200 | estimation brute |

| CAPEX | $40 000-150 000 | dépend de l'échelle et de l'hybridation |

| Remboursement | < 24 mois | uniquement à titre d'exemple, spécifique au site |

Lancer un petit projet pilote avec des mesures avant/après pour créer un argumentaire défendable.

Matrice de dépannage et actions correctives

Tableau 7 Symptômes courants et solutions

| Symptôme | Cause probable | Fixer |

|---|---|---|

| Peu ou pas de réduction de l'hydrogène | Puissance insuffisante ou immersion incorrecte | Augmenter la puissance, repositionner la sonde, valider la profondeur d'immersion |

| Érosion de la pointe de la sonde | Charge abrasive élevée, puissance élevée ou mauvaise qualité de matériau | Remplacer l'embout par un revêtement SiC ou un titane de qualité supérieure ; réduire la puissance |

| Turbulences et éclaboussures excessives | Sonde trop peu profonde ou débit d'argon trop élevé | Abaisser la sonde, réduire le débit de gaz ou repositionner les orifices de gaz |

| Surchauffe de l'équipement | Défaut de refroidissement du générateur ou du transducteur | Réparer le refroidissement, ajouter des dispositifs de verrouillage |

| Faible répétabilité | Pas de recettes mémorisées ni de variation de l'opérateur | Mise en œuvre de recettes PLC et formation des opérateurs |

Documenter les interventions et ajuster les limites de contrôle lorsqu'un schéma se dessine.

Normes, protocoles d'essai et documentation des fournisseurs à demander

Lors de l'évaluation des fournisseurs et de la planification des demandes d'essais :

-

Données sur les performances des générateurs et des transducteurs et fenêtres d'utilisation recommandées.

-

Sonder les matériaux et la durée de vie de l'usure en fonction d'alliages définis et d'hypothèses de débit.

-

Données d'essai pour votre alliage ou un alliage très similaire, y compris RPT et titrage d'hydrogène avant/après.

-

Fiches de données de sécurité, schémas de câblage électrique et programmes d'entretien recommandés.

-

Références à des essais en laboratoire indépendants ou à des articles publiés à l'appui des performances revendiquées.

Liste de contrôle pour la mise en œuvre : du pilote à l'échelle

-

Recueillir des données de référence : ppm d'hydrogène, RPT, nombre de rebuts et d'inclusions pour une famille de pièces de fonderie donnée.

-

Choisir la taille de la poche pilote et la configuration de la sonde recommandées par le vendeur.

-

Test des instruments : titrage de l'hydrogène, RPT et métallographie avant/après.

-

Développer des recettes et les verrouiller dans l'automate avec des procédures pour les opérateurs et des verrouillages de sécurité.

-

Réglages itératifs : puissance, durée, profondeur d'immersion et tous les réglages hybrides de gaz ou de vide.

-

Enregistrer les coûts opérationnels et la cadence de remplacement des consommables.

-

Évoluez en ajoutant des sondes supplémentaires ou des boîtiers en ligne une fois que les performances sont reproductibles.

FAQ

1. Quelle est la rapidité du dégazage par ultrasons par rapport à la purge du rotor ?

2. Quelle est la meilleure fréquence pour le traitement de l'aluminium fondu ?

3. Les ultrasons peuvent-ils éliminer complètement l'hydrogène dissous ?

4. Les ultrasons nuisent-ils à la chimie de l'alliage ou introduisent-ils une contamination ?

5. Comment l'usure des sondes est-elle gérée ?

6. Les ultrasons peuvent-ils être ajoutés facilement à une ligne existante ?

7. Les ultrasons réduisent-ils la nécessité d'utiliser des flux ?

8. Quel contrôle doit être effectué pour valider l'efficacité ?

9. Existe-t-il des limites d'échelle pour le dégazage par ultrasons ?

10. Quelles données initiales dois-je demander aux vendeurs ?

Remarques finales

La vibration ultrasonique pour le dégazage des alliages d'aluminium est aujourd'hui une technologie mature, avec une base scientifique solide et une expérience industrielle croissante. Les premiers travaux expérimentaux de Meek ont fourni un point de départ que les chercheurs ultérieurs ont affiné pour en faire des méthodes reproductibles qui, combinées au vide ou à l'argon, produisent des niveaux d'hydrogène très bas et des fusions plus propres. Pour les fonderies qui envisagent d'adopter les ultrasons, la voie recommandée est celle d'un projet pilote ciblé avec une bonne instrumentation, une montée en puissance prudente et des plans de maintenance soutenus par le fournisseur. Lorsqu'ils sont mis en œuvre correctement, les ultrasons permettent souvent de réduire les rebuts, de raccourcir le temps de traitement et d'améliorer les performances des pièces finies.