Un four de vieillissement de l'aluminium est une unité de traitement thermique critique conçue pour élever les propriétés mécaniques des alliages d'aluminium par précipitation. En maintenant des températures précises - généralement entre 175°C et 205°C (350°F et 400°F) - pendant des durées de trempage spécifiques, ces fours facilitent la précipitation contrôlée des éléments d'alliage. Ce processus transforme l'aluminium mou, extrudé ou moulé en composants durables à haute résistance, adaptés aux applications aérospatiales, automobiles et de construction. Pour les acheteurs industriels, l'efficacité d'un four de vieillissement détermine directement la dureté finale (statut T6), la résistance à la traction et les coûts opérationnels de la ligne de production.

La mécanique du durcissement par précipitation

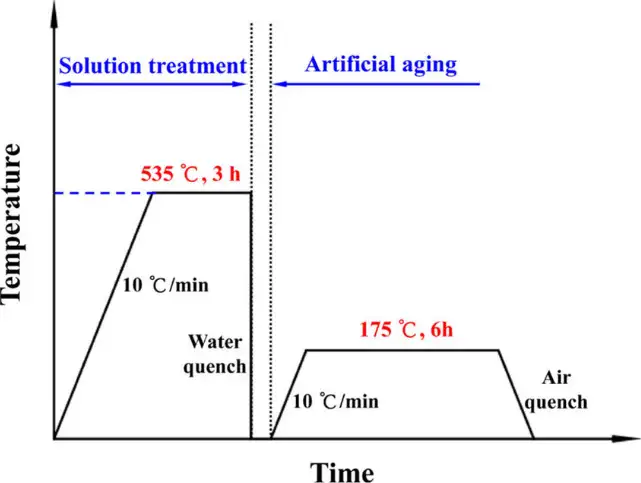

Pour comprendre la nécessité d'un four de vieillissement, il faut comprendre la métallurgie qui se produit à l'intérieur de la chambre. Les alliages d'aluminium, en particulier les séries 6xxx et 7xxx, n'atteignent pas leur pleine résistance immédiatement après l'extrusion ou la coulée. Ils nécessitent un cycle thermique en deux étapes.

Tout d'abord, le métal subit un traitement thermique de mise en solution. Les éléments d'alliage tels que le magnésium et le silicium se dissolvent dans la matrice d'aluminium. Un refroidissement rapide (trempe) emprisonne ces éléments dans une solution solide sursaturée. À ce stade, le métal reste relativement mou et facile à travailler.

La deuxième étape est celle où le Four de vieillissement de l'aluminium ADtech s'avère essentiel. Cette étape est celle du “ vieillissement artificiel ”.”

Pendant cette phase, le four chauffe le matériau à une température modérée. L'énergie thermique ajoutée permet aux atomes piégés de se diffuser dans le réseau métallique. Ils forment de fins précipités (amas) qui entravent le mouvement des dislocations dans la structure cristalline. Cette résistance au mouvement des dislocations est ce que nous mesurons comme une augmentation de la dureté et de la résistance.

Si la température du four fluctue ne serait-ce que légèrement, les précipités peuvent devenir trop importants (sur-vieillissement), ce qui réduit la résistance, ou ne pas se former de manière adéquate (sous-vieillissement). Par conséquent, la fonction première de notre équipement n'est pas seulement de chauffer, mais aussi de précision thermique absolue.

Types de fours de vieillissement de l'aluminium

Les installations industrielles ont des besoins distincts en fonction du débit et de l'espace disponible. Nous classons généralement ces unités en deux catégories principales.

1. Fours de vieillissement par lots

Les fours discontinus traitent des charges discrètes d'aluminium. Un chariot élévateur ou un système de chariot automatisé charge un rack de profilés ou de pièces dans la chambre. Les portes se ferment et le cycle de chauffage commence.

-

Meilleur pour : Les installations dont la taille des produits varie ou qui nécessitent des cycles de vieillissement différents pour des alliages différents (par exemple, passage de 6061 à 6063).

-

Avantage ADtech : Nos unités de traitement par lots utilisent un flux d'air réversible à grande vitesse. Cela garantit que les profils situés au centre de la pile atteignent la même température que ceux situés à l'extérieur.

2. Fours à vieillissement continu

Ces systèmes utilisent un convoyeur ou une sole à rouleaux. Les profilés en aluminium se déplacent dans la chambre de chauffe à une vitesse déterminée. La longueur du four et la vitesse de déplacement déterminent le temps de trempage.

-

Meilleur pour : Lignes de production à haut volume produisant un seul type d'alliage avec des dimensions constantes.

-

Avantage opérationnel : Élimine les temps d'arrêt de chargement/déchargement entre les cycles, rationalisant ainsi l'intégration du flux de travail avec les presses d'extrusion.

Comparaison des configurations des fours

Le tableau suivant présente les différences opérationnelles afin de vous aider à sélectionner la machine la plus adaptée à votre usine.

| Fonctionnalité | Four de vieillissement par lots | Four de vieillissement continu |

| Flexibilité | Élevé (peut modifier les cycles par charge) | Faible (conçu pour un état stable) |

| Empreinte | Compact, options verticales disponibles | Nécessite un espace linéaire important |

| Consommation d'énergie | Plus élevé par unité (perte de chaleur lors de l'ouverture de la porte) | Plus bas (rétention thermique constante) |

| Débit | Limité par le temps de cycle + chargement | Volume élevé et continu |

| Application idéale | Extrusions sur mesure, mélange d'alliages divers | Production de masse standardisée |

Paramètres critiques pour le traitement thermique T6

L'obtention d'un état T6 est l'objectif standard pour l'aluminium de construction. Cette température indique que le métal a subi un traitement thermique de mise en solution et un vieillissement artificiel. Pour atteindre cet objectif de manière constante, les ingénieurs d'ADtech se concentrent sur trois variables non négociables.

Illustration schématique de la procédure de traitement thermique T6

Uniformité de la température

La marge d'erreur est mince. Les spécifications aérospatiales standard (comme AMS 2750) exigent souvent une uniformité de plus ou moins 3°C à 5°C.

Si le haut du four est à 200°C et le bas à 190°C, le lot aura des propriétés mécaniques irrégulières. Les pièces du bas peuvent échouer aux tests de limite d'élasticité, tandis que les pièces du haut peuvent être fragiles.

La solution ADtech : Nous utilisons des contrôles de zonage distincts et des ventilateurs à fréquence variable (VFD) pour équilibrer la pression de l'air et la distribution de la chaleur de manière dynamique.

Précision du temps de trempage

Le temps de trempage ne démarre que lorsque le thermocouple le plus froid de la charge atteint le point de consigne. Un démarrage prématuré de la minuterie entraîne un vieillissement insuffisant du matériau. Inversement, prolonger le temps de trempage gaspille du carburant et peut dégrader le métal.

Les systèmes PLC modernes des fours ADtech surveillent la température du métal à cœur, et pas seulement la température de l'air, et ne déclenchent la minuterie de trempage que lorsque la charge est réellement saturée.

Taux de chauffage (montée en puissance)

Un chauffage rapide est souhaitable pour le rendement, mais il faut éviter les chocs thermiques pour les géométries complexes. Nos brûleurs et nos éléments chauffants sont modulés pour assurer une montée en puissance rapide mais contrôlée, réduisant ainsi les temps de cycle sans déformer les profilés en aluminium.

ADtech Engineering : Pourquoi la qualité de construction des équipements est importante

L'achat d'un four vieillissant est une dépense d'investissement destinée à durer des décennies. La différence entre un four générique et une solution spécifique ADtech réside dans les détails de construction.

Isolation et efficacité thermique

Les coûts énergétiques constituent une part importante des dépenses opérationnelles (OPEX). Nous utilisons des modules de fibres céramiques de haute densité plutôt que des briques standard. Ce matériau a une faible masse thermique, ce qui signifie qu'il n'absorbe pas la chaleur. Au contraire, il renvoie la chaleur dans la charge. Il en résulte des temps de chauffe plus rapides et une réduction de la consommation de gaz ou d'électricité.

Dynamique des flux d'air

L'air stagnant est l'ennemi du traitement thermique. Dans ces plages de température, le transfert de chaleur repose essentiellement sur la convection, et non sur le rayonnement.

Nos conceptions comportent des systèmes de flux d'air à haut volume et à faible vélocité.

-

Volume élevé : L'air frais chauffé passe constamment sur le métal.

-

Faible vélocité : Empêche les profilés d'aluminium minces de souffler ou de se rayer les uns les autres à l'intérieur de la chambre.

Analyse économique : Chauffage au gaz ou chauffage électrique

Les gestionnaires d'installations posent souvent la question de la source d'énergie. Le choix dépend des tarifs des services publics locaux et de l'infrastructure.

Gaz naturel / GPL :

-

Pour : Coût d'exploitation généralement plus faible dans de nombreuses régions ; taux de chauffage plus rapide en raison de la puissance élevée en BTU.

-

Cons : Nécessite des systèmes d'échappement ; plus d'entretien des brûleurs ; réglage précis nécessaire pour éviter que les sous-produits de la combustion n'affectent la finition de la surface (bien que cela soit rare dans les systèmes à combustion indirecte).

Résistance électrique :

-

Pour : 100% atmosphère propre ; fonctionnement silencieux ; efficacité thermique proche de 100% (de la source à la chambre) ; entretien réduit.

-

Cons : L'électricité coûte souvent plus cher par kW/équivalent que le gaz ; les temps de montée en puissance sont plus lents, sauf si la densité des éléments est très élevée.

Le tableau ci-dessous présente une vue générique des coûts et des bénéfices pour une installation de taille moyenne.

| Inducteur de coût | Systèmes au gaz | Systèmes électriques |

| CAPEX initial | Modéré | Plus bas |

| Coût du carburant | Faible (en fonction de la région) | Élevé (en fonction de la région) |

| Maintenance | Élevé (réglage du brûleur, entretien de la grippe) | Faible (remplacement de l'élément) |

| Contrôle de la température | Excellent (avec modulation) | Supérieure (contrôles SCR) |

| Empreinte carbone | Plus élevé (émissions directes) | Plus bas (en fonction du réseau) |

Étude de cas : Amélioration de l'efficacité de 15% dans une usine de fabrication de l'Ohio

Pour démontrer l'impact de la modernisation d'un four de vieillissement de l'aluminium ADtech, nous examinons un projet de modernisation récent.

Profil du client : Un fabricant de composants automobiles basé à Dayton, dans l'Ohio, aux États-Unis.

Date du projet : Mars 2023.

Le défi : Le client exploitait deux fours vieillissants datant de 1998. Il était confronté à deux problèmes majeurs :

-

Dureté incohérente : Les valeurs de dureté Webster varient de manière significative dans un même lot de pare-chocs 6061.

-

Déchets énergétiques : L'enveloppe extérieure des anciens fours était chaude au toucher (environ 60°C), ce qui indique une perte de chaleur massive.

La solution ADtech :

Nous avons installé un four discontinu à porte double dimensionné pour des profils de 8 mètres.

-

Isolation : Mise à niveau avec une fibre céramique de 250 mm d'épaisseur.

-

Circulation : Installation d'un système d'air à flux croisé avec des ventilateurs à inversion automatique toutes les 15 minutes.

-

Contrôle : Intégration d'un système SCADA pour l'enregistrement des données et la surveillance à distance.

Les résultats (validés en juin 2023) :

-

Réduction de la consommation d'énergie : La consommation de gaz a baissé de 15.4% par tonne d'aluminium traitée.

-

Qualité : L'écart de dureté a été réduit à près de zéro. Chaque pièce a passé le contrôle de qualité.

-

Débit : Le temps de montée en puissance rapide a permis de gagner 45 minutes sur chaque cycle, ce qui permet d'effectuer une charge supplémentaire toutes les 48 heures.

Guide d'entretien et de dépannage

Même les machines les plus robustes nécessitent un entretien régulier. Négliger la maintenance entraîne l'apparition de “ points froids ” dans le four, ce qui se traduit directement par un métal mou et des réclamations rejetées.

Calendrier des inspections de routine

-

Hebdomadaire : Vérifier les relevés du thermocouple par rapport à une sonde maîtresse.

-

Mensuel : Inspecter les joints de porte. Les joints non étanches sont la première cause de variation de température près de la zone de la porte.

-

Trimestrielle : Nettoyer les ventilateurs. La poussière d'aluminium peut s'accumuler sur les pales des ventilateurs, provoquant un déséquilibre et réduisant le débit d'air.

Dépannage des défauts courants

| Défaut / Symptôme | Cause probable | Action corrective |

| Faible dureté (sous-vieillissement) | Température trop basse ou cycle trop court. | Vérifier la précision du thermocouple ; prolonger le temps de trempage. |

| Cloques sur la surface | Température trop élevée (surchauffe). | Vérifier l'absence de dépassement de température pendant la montée en puissance ; étalonner le régulateur. |

| Couleur/dureté irrégulière | Mauvaise circulation de l'air. | Vérifier la rotation du ventilateur ; s'assurer que l'espacement des charges permet le passage de l'air. |

| Chauffage lent | Mauvais fonctionnement du brûleur ou défaillance de l'élément. | Vérifier la pression du gaz ; tester la résistance des éléments chauffants. |

Tendances futures du traitement thermique de l'aluminium

L'industrie évolue vers le “ traitement thermique intelligent ”. ADtech est à la pointe de cette évolution.

Décisions fondées sur des données :

Les acheteurs modernes exigent la traçabilité. Nos systèmes enregistrent désormais chaque seconde du cycle thermique. Ces données sont associées à l'identification du lot. Si un client s'interroge sur la qualité d'une poutre utilisée dans un pont dans cinq ans, le fabricant peut extraire la courbe de chauffe exacte de ce jour de production.

Récupération de la chaleur perdue :

Pour les chaudières à gaz, nous mettons en place des échangeurs de chaleur qui captent la chaleur des gaz d'échappement pour préchauffer l'air de combustion. Cette technologie permet d'augmenter les taux d'efficacité et de s'aligner sur les objectifs mondiaux de développement durable.

Algorithmes spécifiques aux alliages :

Les contrôleurs les plus récents proposent des recettes prédéfinies pour les alliages émergents (comme l'aluminium-lithium). L'opérateur sélectionne simplement la nuance de l'alliage et le four ajuste automatiquement les taux de rampe et les temps de trempage afin d'éviter toute erreur de la part de l'opérateur.

Foire aux questions (FAQ)

Voici les réponses aux questions les plus courantes concernant les fours et les procédés de vieillissement de l'aluminium.

1. Quelle est la température standard pour le vieillissement de l'aluminium 6061 ?

Pour que l'aluminium 6061 atteigne la trempe T6, la température standard est généralement de 177°C (350°F) pendant environ 8 heures. Cependant, la durée et la température peuvent être échangées ; des températures plus élevées (205°C) nécessitent des durées plus courtes (2 à 3 heures) mais peuvent sacrifier une partie de la résistance à la traction.

2. Quelle est la différence entre le vieillissement naturel et le vieillissement artificiel ?

Le vieillissement naturel se produit à température ambiante sur une période de plusieurs jours (tempérament T4). Il augmente légèrement la résistance mais est lent et instable. Le vieillissement artificiel se produit dans un four à des températures élevées (trempe T6), ce qui permet d'obtenir rapidement une résistance et une stabilité maximales.

3. Pourquoi la circulation de l'air est-elle si importante dans un four vieillissant ?

À 200 °C, le transfert de chaleur se fait principalement par convection. Sans une forte circulation d'air, la chaleur rayonnante des parois cuira l'extérieur du chargement tandis que le centre restera froid. La circulation garantit que l'ensemble du chargement atteint simultanément la température cible.

4. Puis-je utiliser le même four pour différents alliages d'aluminium ?

Oui, mais vous devez ajuster les paramètres du cycle. Le 6063 nécessite des réglages de temps/température différents de ceux du 7075. Un contrôleur programmable ADtech vous permet d'enregistrer des “ recettes ” pour chaque alliage.

5. Comment puis-je savoir si mon aluminium est trop vieux ?

L'aluminium trop vieilli perd de sa résistance à la traction et de sa dureté. Il devient effectivement plus mou. Cela se produit si la température était trop élevée ou si le métal est resté trop longtemps dans le four, ce qui a entraîné une croissance trop importante des précipités.

6. Quelle est la durée de vie typique d'un four vieillissant ADtech ?

Si le revêtement et les composants mécaniques sont correctement entretenus, l'enveloppe structurelle et le système d'isolation peuvent durer plus de 20 ans. Les composants électroniques et les brûleurs nécessitent généralement une remise à neuf tous les 5 à 7 ans.

7. Quelle est la consommation d'énergie d'un four de vieillissement de l'aluminium ?

Cette consommation varie en fonction de la densité de la charge et de la qualité de l'isolation. Un four ADtech très efficace consomme généralement entre 18 et 25 mètres cubes de gaz naturel par tonne d'aluminium traitée au cours du cycle.

8. Quels sont les dispositifs de sécurité inclus ?

Les caractéristiques standard comprennent des contrôleurs de limite de surchauffe (indépendants de l'automate principal), des relais de sécurité de flamme (pour le gaz), des panneaux antidéflagrants et des verrouillages de sécurité de porte qui coupent l'alimentation des ventilateurs/chauffages lorsqu'ils sont ouverts.

9. La position de l'aluminium dans le four a-t-elle une incidence sur la qualité ?

Dans un four mal conçu, oui. Dans un four ADtech, non. Nous testons nos fours pour nous assurer que l'écart de température se situe dans les limites standard sur l'ensemble du volume, de haut en bas et d'avant en arrière.

10. Puis-je moderniser mon four existant pour en améliorer les performances ?

Oui. L'installation de nouveaux brûleurs, l'amélioration de l'isolation ou l'installation d'un système de contrôle moderne avec des ventilateurs VFD est un moyen rentable de restaurer les performances sans acheter une coque entièrement neuve.

Conclusion

La sélection d'un four de vieillissement de l'aluminium n'est pas simplement l'achat d'une utilité, c'est un investissement dans la capacité du produit. Que vous produisiez des extrusions architecturales ou des composants aérospatiaux, la fiabilité de votre processus de traitement thermique définit votre réputation sur le marché.

ADtech combine l'expertise métallurgique avec une ingénierie thermique avancée pour fournir des fours qui garantissent l'uniformité, l'efficacité énergétique et la durabilité. En contrôlant les variables invisibles - flux d'air, rampe thermique et trempage précis - nous assurons la qualité tangible de vos produits en aluminium.