Pour la plupart des opérations de moulage et de fonderie d'aluminium qui recherchent un moyen rentable de réduire les inclusions non métalliques, d'améliorer l'état de surface et de stabiliser le flux de métal, les produits de haute pureté Filtres en mousse céramique d'alumine (Al₂O₃) offrent le meilleur mélange d'inertie chimique, de durabilité thermique et d'efficacité de filtration ; le choix de la bonne densité de pores (PPI), la taille des plaques et l'orientation de l'installation détermineront si le filtre réduit les rebuts, raccourcit l'usinage en aval et augmente le rendement au premier passage.

1. Qu'est-ce qu'un filtre en céramique d'alumine et pourquoi les fonderies l'utilisent ?

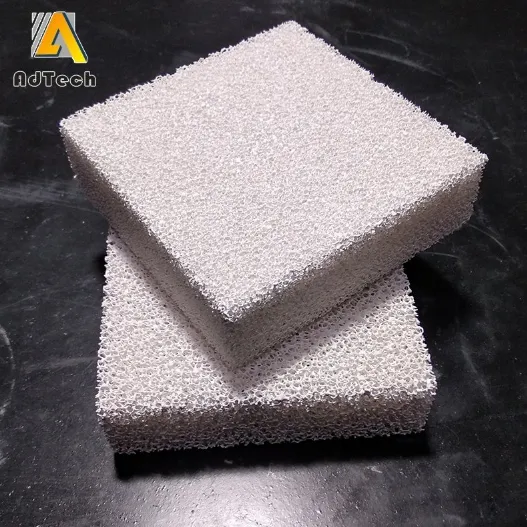

Un filtre en céramique d'alumine est un élément céramique rigide à cellules ouvertes, composé principalement d'oxyde d'aluminium (Al₂O₃), qui est placé dans le flux de métal pendant la coulée pour piéger les inclusions non métalliques, stabiliser le flux, réduire les turbulences et promouvoir un flux laminaire en amont du moule. Dans la pratique de la fonderie d'aluminium, ces filtres en mousse ou en plaques réduisent considérablement le nombre d'inclusions et les défauts de porosité tout en améliorant l'état de surface et les propriétés mécaniques des pièces coulées. L'utilisation de filtres en mousse d'alumine permet généralement de réduire les rebuts et les reprises et d'augmenter le rendement des pièces coulées lorsqu'ils sont correctement dimensionnés et positionnés.

2. Composition et microstructure

-

Phase céramique principale : oxyde d'aluminium (Al₂O₃). Les mousses commerciales typiques utilisent des formulations à haute teneur en alumine allant approximativement de 70% à 95% Al₂O₃ en fonction de la qualité du produit et de l'usage auquel il est destiné.

-

Réseau poreux : structure réticulée à cellules ouvertes produite en recouvrant une mousse organique sacrificielle d'une suspension d'alumine, en la séchant et en la frittant. Le résultat est un réseau squelettique tridimensionnel avec des canaux interconnectés.

-

Additifs : de petites fractions de SiO₂, ZrO₂ ou des résidus de liant peuvent apparaître en fonction de la recette et du régime de frittage ; ils ajustent la solidité, la résistance aux chocs thermiques et le comportement au frittage.

Pourquoi cette microstructure est-elle importante ?

Les pores ouverts créent des voies d'écoulement tortueuses qui piègent les grosses inclusions par impaction directe et capturent les particules plus petites à l'intérieur d'un gâteau filtrant qui se développe sur le squelette. Une porosité élevée permet une faible perte de charge tout en maintenant une bonne efficacité de piégeage.

3. Comment ces filtres sont-ils fabriqués ?

-

Modèle de mousse : sélection d'une mousse de polyuréthane ou de polymère présentant la densité de pores requise (PPI).

-

Revêtement en suspension : la mousse est plongée dans une suspension d'alumine qui contient de la poudre d'alumine, des liants et des modificateurs de rhéologie.

-

Séchage et combustion : la mousse polymère et les liants organiques sont brûlés dans une rampe thermique contrôlée.

-

Frittage : le corps vert est fritté à des températures généralement comprises entre 1100 °C et 1300 °C, ce qui produit un squelette céramique rigide.

-

Usinage et inspection : les dimensions finales sont ajustées et les filtres sont inspectés pour détecter les défauts et les tolérances dimensionnelles.

A lire également :Comment fabriquer un filtre en céramique.

4. Géométries des filtres et dimensions communes

Les filtres en alumine sont fournis sous ces formes typiques :

-

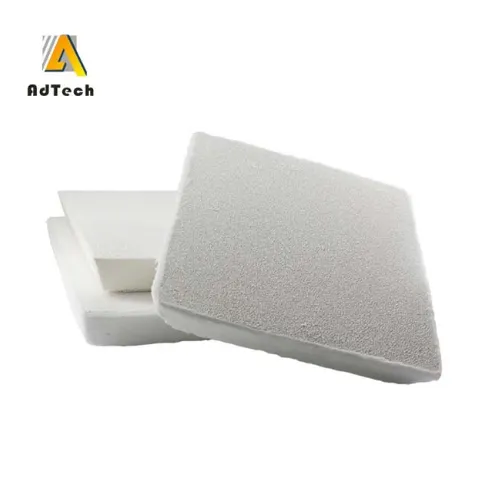

Plaques : plaques plates, carrées ou circulaires (couramment utilisées pour les inserts de gating et les systèmes de filtres à plaques). Les dimensions courantes sont les suivantes : plaques carrées ou rondes de 7″, 9″, 12″, 15″, 17″, 20″, 23″, d'une épaisseur généralement comprise entre 20 et 50 mm.

-

Blocs : petits blocs rectangulaires utilisés pour la filtration localisée dans les poches de coulée ou les systèmes de grille nodulaire.

-

Cylindres et formes découpées : formes sur mesure produites par usinage ou moulage pour des installations de coulage spécialisées.

5. Principales spécifications techniques et leur signification

| Paramètres | Plage ou valeur typique | Ce qu'il affecte |

|---|---|---|

| Composition (teneur en Al₂O₃) | 70% à 95% Al₂O₃ | Stabilité chimique et résistance à la corrosion de l'aluminium en fusion. |

| Porosité | 80% à 90% (cellule ouverte) | Perméabilité et perte de charge ; une porosité élevée réduit la résistance à l'écoulement. |

| Densité des pores (PPI) | 10 PPI à 60 PPI commun | Un IPP plus élevé permet une filtration plus fine mais augmente la perte de charge. Choisir en fonction des besoins en matière de qualité de coulée. |

| Température de fonctionnement | ≤1100 °C à ≤1300 °C selon le produit | Limites d'exposition continue et transitoire sûres |

| Densité apparente | 0,3 à 0,6 g/cm³ | Lié à la porosité et à la robustesse mécanique. |

| Résistance à la compression (température ambiante) | 0,6 à 1,0 MPa typique | Robustesse à la manipulation et au transport ; plus la teneur est élevée, mieux c'est, mais la fragilité persiste. |

| Cycles de choc thermique | Survivent à 5-6 cycles de 800-1100 °C à la température ambiante dans de nombreuses qualités. | Résilience pratique en cas d'exposition soudaine lors d'opérations de coulage. |

Les principales affirmations techniques utilisées dans les décisions d'achat doivent toujours être étayées par les fiches techniques des fournisseurs et les certificats d'essai.

6. Mécanismes de filtration dans la coulée de métal en fusion

Les filtres en mousse d'alumine améliorent la propreté des métaux par trois mécanismes principaux :

-

Capture directe et impaction

De gros fragments d'oxyde et des particules de scories entrent en collision avec le support en céramique et se retrouvent piégés à la surface. -

Filtration en profondeur et formation de gâteau

Au fur et à mesure que les inclusions s'accumulent, elles forment un gâteau poreux qui capture les particules plus petites à l'intérieur du réseau de filtration. Cela augmente l'efficacité de la filtration au fil du temps, mais augmente progressivement la perte de charge. -

Conditionnement du débit

La structure à cellules ouvertes ralentit et lisse le métal, favorisant un écoulement laminaire dans le moule et réduisant l'entraînement d'air et d'oxydes causé par les turbulences.

Ces mécanismes fonctionnent ensemble ; la sélection du filtre et son placement correct maximisent la combinaison bénéfique de la capture et du conditionnement du flux tout en évitant une perte de pression excessive.

7. Choix de la densité et de la taille des pores

La densité des pores est souvent exprimée en PPI (pores par pouce). Le compromis est simple : plus il y a de pores par pouce, plus la capacité de capture est fine, mais plus la résistance est élevée et plus la vitesse d'écoulement peut être lente. Utilisez le tableau ci-dessous comme point de départ objectif ; validez toujours par des essais en usine.

| PPI typique | Utilisation typique dans le moulage de l'aluminium | Note pratique |

|---|---|---|

| 10-15 PPI | Grandes vannes ; filtration primaire pour des coulées rapides | Faible résistance ; piège les grosses inclusions ; faible risque de colmatage. |

| 20-30 PPI | Moulage d'alliage d'aluminium à usage général ; le plus couramment utilisé | Capture et écoulement équilibrés, convenant à de nombreux moulages en sable et en moule permanent. |

| 30-40 PPI | Pièces moulées de haute qualité, composants aérospatiaux ou critiques | Une filtration plus fine permet d'obtenir des inclusions plus petites, mais il faut surveiller la vitesse d'écoulement et la possibilité d'une perte de charge plus rapide. |

| 40-60 PPI | Pièces moulées de précision et à parois minces pour lesquelles l'état de surface est critique | Uniquement pour les systèmes de filtration à faible débit ou à étages en raison de l'augmentation de la pression. |

En cas de doute, effectuez un essai de débit de paraffine ou d'eau avec une réplique de la géométrie de production pour estimer la perte de charge et le temps de remplissage avant de finaliser le choix du PPI.

8. Températures de fonctionnement typiques, limites de résistance et de choc thermique

-

Plages d'exposition continue : de nombreuses mousses d'alumine ont une température nominale d'environ 1100 °C à 1300 °C en fonction de la qualité. Les fournisseurs indiquent une température de travail ≤1100 °C pour les qualités de fonderie courantes et jusqu'à 1200 °C pour les teneurs en alumine plus élevées.

-

Choc thermique : de nombreux produits commerciaux survivent à de multiples cycles de choc thermique (par exemple, de 800 °C à la température ambiante cinq fois), mais les performances dépendent du calendrier de frittage et de la microstructure. Évitez de soumettre les filtres à des chocs mécaniques soudains ou de les plier ; la fragilité est inhérente.

-

Propriétés mécaniques : la résistance à la compression à température ambiante est généralement inférieure aux métaux et mesurée en MPa. Manipuler avec précaution lors du stockage, de l'insertion et de la coulée.

9. Installation, manipulation et bonnes pratiques

Conseils pratiques pour obtenir des performances constantes :

-

Orientation: Installer le filtre de manière à ce que le métal en fusion s'écoule d'abord à travers la face la plus épaisse pour une utilisation régulière de la profondeur. Pour les plaques, aligner le sens d'écoulement sur les recommandations du fabricant.

-

Sièges et supports: Utiliser une bague d'assise rigide ou un support en céramique dans le système d'obturation pour empêcher la rupture du filtre et éviter les dérivations. Un petit bourrelet de ciment réfractaire sur le bord permet d'éviter les fuites de métal.

-

Propreté: Conserver les filtres dans un emballage propre et sec jusqu'à leur utilisation. La contamination par l'humidité ou la graisse peut provoquer un écaillage ou la formation de gaz lors de la coulée.

-

Préchauffage: Le préchauffage n'est généralement pas nécessaire pour les courtes durées d'exposition à l'aluminium en fusion, mais pour certaines coulées lentes ou lors de l'utilisation de plaques plus grandes, une courte égalisation thermique peut réduire le risque de choc thermique. Suivre les conseils du fournisseur.

-

Critères de rejet: Si le filtre se fissure, présente une contamination visible ou est tombé, mettez-le au rebut. Le remplacer également si le débit est excessivement faible lors d'un essai de coulée, ce qui indique un blocage interne.

10. Comparaison de l'alumine avec d'autres matériaux filtrants céramiques

| Propriété | Alumine (Al₂O₃) | Carbure de silicium (SiC) | Zircone (ZrO₂) | Mullite |

|---|---|---|---|---|

| Résistance chimique aux alliages d'aluminium | Excellent. Non réactif avec l'Al aux températures de coulée typiques. | Bon mais peut s'oxyder dans certaines conditions | Très bonne stabilité thermique et chimique | Bonne, teneur en Al₂O₃ plus faible, donc résistance à la corrosion légèrement inférieure. |

| Température de fonctionnement maximale | ~1100-1300 °C. | Plus élevé ; utilisé pour la coulée des métaux ferreux | Plus élevé ; utilisé pour des applications spéciales | Similaire à l'alumine dans de nombreuses utilisations en fonderie |

| Coût typique | Modéré | Souvent plus faible par unité de surface pour certaines classes | Plus élevé, utilisé uniquement en cas de besoin | Modéré |

| Résistance à l'abrasion | Haut | Très élevé | Haut | Modéré |

| Cas d'utilisation typique | Filtration des fonderies de métaux non ferreux, y compris l'aluminium | Fonderie de métaux ferreux, certains métaux non ferreux | Fusions spécialisées à haute température et chimiquement agressives | Filtration générale en fonderie où le coût est un facteur important |

L'alumine offre un équilibre entre le prix et l'inertie vis-à-vis de l'aluminium et est donc largement utilisée pour le moulage de l'aluminium. Pour le fer ou l'acier, les grades SiC ou d'autres compositions peuvent être préférables.

11. Contrôle de la qualité, essais et critères d'acceptation

Tests d'usine importants et documentation à demander :

-

Certificat de composition chimique présentant une teneur en Al₂O₃ et des oxydes importants.

-

Vérification de la porosité et du PPILe tableau suivant présente les données du fournisseur sur l'IPP et le pourcentage de porosité ouverte.

-

Tolérances dimensionnelles pour la taille et l'épaisseur de la plaque.

-

Essais de choc thermique et de résistanceNombre de cycles jusqu'à la défaillance ou de cycles réussis à un delta T donné.

-

Débit et capacité de filtrationLes essais au banc indiquent le tonnage total filtré à des taux de déversement représentatifs.

Sur les filtres de réception, effectuez un simple essai de coulée fictive d'eau ou de paraffine pour valider la géométrie de l'installation et la chute de pression approximative avant de passer à l'aluminium en fusion. Cet essai est rapide, peu coûteux et permet de déceler les problèmes d'ajustement ou d'écoulement.

12. Considérations relatives à l'environnement, à la sécurité et à l'élimination

-

Les filtres en mousse céramique sont inertes et non dangereux lorsqu'ils sont intacts ; toutefois, la manipulation de poussières de céramique poudrées ou brisées peut présenter un risque d'inhalation ; il convient donc d'utiliser un équipement de protection individuelle lors de la découpe ou de l'usinage.

-

Les filtres usagés contenant des résidus de métal adhérent doivent être traités comme des déchets de fonderie ; de nombreuses usines récupèrent le métal par refonte ou l'éliminent proprement conformément aux réglementations locales. Vérifiez les règles locales en matière de déchets pour les sous-produits de fonderie.

13. Exemples d'applications pratiques et avantages escomptés

-

Moulage en sable de boîtiers automobilesLe passage de l'absence de filtre à une plaque d'alumine de 20 à 30 PPI permet souvent de réduire les rejets liés aux inclusions et de diminuer les rebuts de l'usinage final.

-

Pièces moulées de précision pour l'aérospatialeL'utilisation de plaques 30-60 PPI améliore le lissage de la surface et réduit le travail de meulage secondaire, mais nécessite un réglage de la grille pour maintenir le temps de remplissage.

-

Alimentation à haut débit pour le moulage sous pressionles blocs plus grands, à faible IPP, placés en amont d'une carotte, réduisent les inclusions grossières et stabilisent l'écoulement pendant les coulées de masse élevée.

Les résultats quantifiables signalés par les fournisseurs et les fonderies comprennent généralement une diminution des défauts de porosité, une amélioration des mesures de traction et d'élongation pour certains alliages et une réduction des taux de rebut. Les économies réalisées dépendent de l'alliage, de la géométrie de la coulée et du contrôle du processus.

Filtration des pièces moulées en aluminium : Sélection et opérations FAQ

1. Comment choisir entre 20 PPI et 30 PPI pour la coulée générale d'aluminium ?

2. Les filtres céramiques peuvent-ils être nettoyés et réutilisés ?

3. Ai-je besoin d'un adhésif ou d'un mortier pour sceller le filtre ?

4. Quels sont les signes de colmatage d'un filtre ?

- Un ralentissement soudain du temps de remplissage du moule.

- Augmentation de la “perte de charge” (le niveau de métal s'élevant de manière significative au-dessus du filtre).

- Une augmentation de la température de la poche de coulée due à des temps de coulée prolongés.

5. Les filtres d'alumine sont-ils sûrs avec les alliages contenant du silicium ou du magnésium ?

6. Les filtres alvéolaires ou extrudés peuvent-ils remplacer les filtres en mousse ?

7. De quelle taille de filtre ai-je besoin pour une coulée de 300 kg ?

8. Dois-je préchauffer le filtre avant de l'utiliser ?

9. Comment dois-je conserver les filtres céramiques ?

10. Quel est le coût supplémentaire des filtres par rapport au coût des pièces ?

- Réduction significative des taux de rebut.

- Moins de temps consacré au ponçage des surfaces et aux réparations.

- Durée de vie plus longue de l'outil lors de l'usinage en aval.

Liste de contrôle des achats et des spécifications

-

Confirmer la teneur en Al₂O₃ et le certificat d'analyse.

-

Sélectionner le PPI et l'épaisseur qui correspondent au taux de coulée et à l'objectif de qualité.

-

Demander le tableau des débits/capacités de filtration pour les tailles de plaques choisies.

-

Demandez des données sur les chocs thermiques et les essais mécaniques.

-

Valider par une simulation en laboratoire ou en usine avant la mise en production.