Pour les applications qui nécessitent un équilibre entre l'élimination des particules en vrac et un débit soutenu, la mousse filtrante 20 PPI (20 pores par pouce) est le meilleur choix polyvalent : elle offre une perméabilité stable, une résistance mécanique robuste et une maintenance facile tout en capturant les particules grossières à moyennes dans les liquides et les gaz. Pour le moulage de l'aluminium en fusion, le traitement de l'air dans les salles blanches, la préfiltration des aquariums et de nombreuses tâches de filtration des fluides industriels, une mousse réticulée de 20 PPI correctement spécifiée offre des performances élevées et un bon rapport coût-efficacité lorsqu'elle est installée et entretenue correctement.

1. Ce que signifie “20 PPI” et comment ils sont mesurés

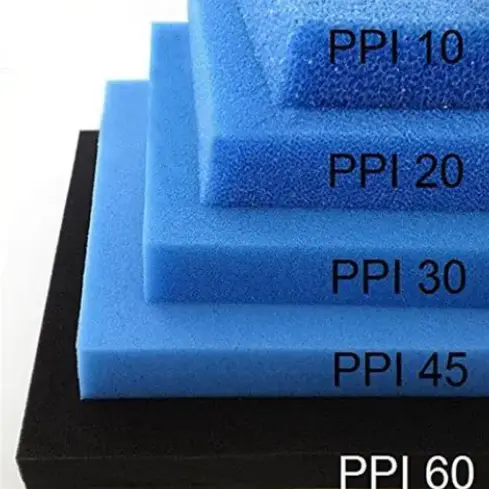

“PPI” signifie pores par pouce - une mesure visuelle et fonctionnelle simple décrivant le nombre de cellules ouvertes apparaissant le long d'un pouce linéaire de mousse réticulée. Une mousse de 20 PPI a donc environ vingt ouvertures de pores par pouce linéaire ; cette valeur est en corrélation avec le diamètre des pores, la fraction de la surface ouverte et les caractéristiques du flux d'air ou de liquide. Le comptage des PPI est une méthode standard utilisée par les fabricants et les ingénieurs pour classer la porosité de la mousse, car il permet de prédire la perméabilité et la surface disponible pour piéger les particules ou les supports.

Nuance importante : L'IPP n'est pas une mesure directe du volume des pores ou de la taille minimale des particules capturées ; il s'agit d'un comptage structurel. Deux matériaux différents avec un IPP identique peuvent présenter une résistance à l'écoulement et une efficacité de capture différentes en raison de l'épaisseur de la paroi cellulaire, de la qualité de la réticulation et de la chimie des polymères bruts.

10ppi 20 Ppi 30ppi Silicon Carbide Ceramic Foam Filter

2. Matériaux et méthodes de fabrication de la mousse filtrante réticulée

La plupart des mousses filtrantes commerciales à 20 PPI sont produites à partir d'éther de polyuréthane (PU) réticulé ou de polyester. Le processus de fabrication élimine les membranes cellulaires dans un bloc de mousse, de sorte que la structure devient un réseau squelettique ouvert qui permet aux fluides de passer librement tout en retenant les solides à la surface des cellules. La réticulation peut être effectuée thermiquement, chimiquement ou mécaniquement, et la qualité de cette réticulation influence fortement la perte de charge et la longévité.

Variantes et options de revêtement :

-

Polymères de base : polyester contre éther PU - les éthers ont tendance à mieux résister à l'hydrolyse, les polyesters peuvent offrir des caractéristiques mécaniques différentes.

-

Traitements de surface : des revêtements hydrophobes ou hydrophiles, l'imprégnation de silicone ou la saturation en charbon actif pour les tâches d'absorption des odeurs.

-

Renforcement : un support cousu, des couches adhésives ou des stratifiés composites pour un soutien structurel dans des environnements à haut débit ou à haute température.

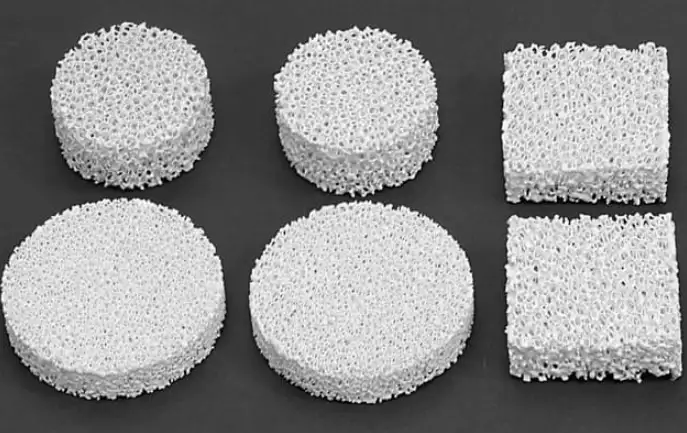

Dans les contextes de fonderie et de métal en fusion, de nombreuses opérations utilisent à la place des filtres en mousse céramique (à base d'alumine) plutôt que de mousse polymère ; les filtres céramiques sont rigides, chimiquement compatibles avec l'aluminium fondu et spécifiés dans des plages PPI telles que 10-60 PPI en fonction des objectifs de qualité de coulée. Lorsque l'on spécifie “ 20 PPI ” pour la filtration des métaux, il faut confirmer si l'on utilise de la mousse polymère ou de la mousse céramique.

3. Spécifications physiques et de performance typiques (résumé de la fiche technique)

Vous trouverez ci-dessous un ensemble consolidé de spécifications types pour les mousses filtrantes en polyuréthane réticulé 20 PPI à usage commercial, tirées des fiches techniques courantes des fabricants (valeurs représentatives). Utilisez ce tableau comme point de départ et vérifiez toujours les spécifications finales à l'aide du certificat d'analyse du fournisseur.

| Propriété | Valeur typique (exemple) | Norme d'essai / notes |

|---|---|---|

| Nombre de cellules | 20 PPI ± 5 | comptage visuel / optique. |

| Densité apparente | 1,3-1,6 PCF (environ) | ASTM D3574 gamme typique. |

| Débit d'air volumétrique (grand échantillon) | ~20-25 CFM (en fonction de l'échantillon) | Tests d'écoulement ASTM ; varie en fonction de l'épaisseur et de la surface ouverte. |

| Résistance à la traction | ≥ 18 lb/in (typique) | minima de la feuille de données, en fonction du polymère. |

| Allongement à la rupture | ≥ 150-180% | ASTM D3574 commun. |

| Plage de température (continue) | -40 °C à ~90 °C (polyuréthane) | limitée par rapport aux supports céramiques. |

| Compatibilité chimique | Bonne résistance à l'eau et à de nombreuses huiles ; résistance limitée aux oxydants puissants et aux acides chauds. | vérifier le guide chimique du fournisseur. |

Les valeurs ci-dessus représentent des fourchettes couramment observées et doivent être validées pour tout processus critique.

4. Pourquoi choisir 20 PPI - les compromis en matière de performances et la place qu'ils occupent

20 PPI se situe à un point médian pratique : il est plus grossier que les mousses fines (30-60 PPI) et plus fin que les médias très grossiers (5-10 PPI). Le compromis peut être résumé :

-

Perméabilité : 20 PPI permet une vitesse frontale plus élevée et une chute de pression initiale plus faible que les médias à PPI plus élevé, car les ouvertures des pores sont plus grandes. Cela évite aux pompes et aux soufflantes de subir une perte de charge excessive lors des étapes de préfiltrage.

-

Capture de particules : Il capture efficacement les particules grossières à moyennes (par exemple, le sable, les éclaboussures de soudure, les films d'oxyde plus importants). Pour une véritable capture des particules submicroniques, le 20 PPI n'est pas suffisant en soi ; un filtre à plusieurs étages avec un média plus fin en aval est nécessaire.

-

Colmatage et entretien : Les mousses plus grossières résistent à un colmatage rapide de la surface et durent donc plus longtemps entre les nettoyages dans de nombreux systèmes réels. Les forums et les rapports de terrain préfèrent souvent 20-30 PPI pour les systèmes où le colmatage créerait des problèmes de fonctionnement.

Pour la filtration de l'aluminium en fusion, les ingénieurs doivent choisir entre la mousse polymère (qui n'est pas utilisée en contact avec le métal en fusion) et les filtres en mousse céramique. Un filtre céramique de 20 PPI est couramment utilisé pour la coulée générale où un équilibre entre l'efficacité de la filtration et la perméabilité est requis. Pour les pièces moulées de haute intégrité destinées à l'aérospatiale, des céramiques à PPI plus élevé (30-60) peuvent être spécifiées.

5. Applications industrielles et commerciales typiques

A. Fonderie et moulage d'aluminium

Les filtres en mousse céramique à base d'alumine avec 20 PPI sont largement utilisés dans le moulage de l'aluminium pour réduire les inclusions d'oxyde et les défauts induits par les turbulences tout en équilibrant l'écoulement de la matière fondue. Ils sont souvent placés dans la porte ou le canal de coulée pour adoucir l'écoulement et piéger les scories. Choisissez des CFF en céramique si vous exposez le filtre au métal en fusion.

B. CVC et préfiltration de l'air

La mousse réticulée de 20 PPI fonctionne bien comme préfiltre réutilisable dans les unités de CVC, éliminant les poussières grossières et les débris sans étouffer le système. De nombreuses mousses de remplacement disponibles dans le commerce sont vendues en 20 PPI pour les filtres des consommateurs et des entreprises légères.

C. Filtration des aquariums et des bassins

De nombreux modèles et cartouches de filtre d'aquarium utilisent une mousse de 20 PPI comme couche grossière dans les cartouches à plusieurs étages. Les listes de pièces des fabricants indiquent généralement 20 PPI pour les tampons de remplacement grossiers.

D. Polissage des liquides et filtration des procédés industriels

Les mousses 20 PPI servent de filtres d'admission, de protections contre les éclaboussures et de séparateurs de particules brutes dans les bains chimiques, les filtres des boucles de refroidissement et d'autres systèmes liquides industriels.

6. Recommandations en matière de conception et de dimensionnement

La conception d'un étage de filtration avec une mousse de 20 PPI nécessite de prêter attention à la vitesse frontale (vf), à l'épaisseur (t) et à la surface disponible (A). L'objectif est de maintenir la chute de pression à travers la mousse dans des limites acceptables tout en offrant un temps de séjour et une surface suffisants pour la capture des particules.

Règles empiriques de dimensionnement rapide

-

Vitesse frontale (air) : Maintenir la vf des préfiltres jetables en dessous de 2,5-3,0 m/s pour une performance conservatrice ; une vf plus élevée augmente la perte de charge et l'usure.

-

Vitesse frontale (liquide) : Dépend de la viscosité et de la charge de particules ; commencer par 0,1-0,5 m/s pour les étapes de polissage et ajuster par des essais pilotes.

-

Épaisseur : L'épaisseur typique de la mousse varie de 6 mm à 50 mm. Une mousse plus épaisse augmente la rétention de la poussière mais augmente la perte de charge initiale.

-

Redondance : Pour des charges de saleté plus importantes, utiliser des couches : grossière 20 PPI en amont, puis 30-60 PPI ou média de profondeur en aval. Cet étagement protège les produits plus fins et prolonge les intervalles d'entretien.

Exemple de calcul (préfiltre à air)

Étant donné le débit d'air Q = 1 000 m³/h et la vitesse frontale souhaitée vf = 2 m/s, la surface requise A = Q / vf = (1000/3600) / 2 ≈ 0,139 m². Sélectionnez un panneau de taille standard avec une surface libre égale ou supérieure pour maintenir la vitesse de conception.

Avant de finaliser les spécifications des ventilateurs et des conduits, il faut toujours procéder à des essais sur un échantillon de production pour mesurer la perte de charge réelle en fonction du débit. Les courbes de débit du fabricant et les tests basés sur l'ASTM sont essentiels.

7. Meilleures pratiques en matière d'installation, de manipulation et d'entretien

-

Découpage et façonnage : Utilisez des lames bien aiguisées et une règle. Le collage sur les cadres s'effectue généralement à l'aide d'adhésifs de contact en aérosol compatibles avec le PU.

-

Orientation : Installer les mousses de manière à ce que la face de chargement primaire reçoive l'alimentation grossière afin d'éviter de pousser les particules dans les étages en aval.

-

Nettoyage : Pour les mousses réutilisables, le nettoyage comprend le soufflage d'air comprimé (systèmes à air), le lavage avec de l'eau à basse pression ou un détergent (systèmes liquides), ou un brossage doux. Éviter le lavage à haute pression qui peut déchirer le squelette réticulé.

-

Intervalles de remplacement : En fonction de la charge, l'utilisation typique varie de quelques semaines à quelques mois. Voir le tableau de remplacement ci-dessous pour des indications communes.

-

Stockage : Conserver l'emballage dans un endroit sec et ventilé, à l'abri de la lumière directe du soleil et des sources d'ozone ; stocker à plat pour éviter toute déformation permanente.

8. Essais, contrôle de la qualité et critères d'acceptation

Pour accepter un lot de production, il faut demander au fournisseur de le fournir :

-

Vérification du nombre d'IPP (échantillonnage visuel).

-

Rapports d'essais de densité et de traction/allongement (ASTM D3574 ou équivalent).

-

Courbes de débit d'air ou de liquide en fonction de la perte de charge pour des épaisseurs standard.

-

Fiche de compatibilité chimique pour les fluides et les produits de nettoyage prévus.

-

Certificat d'origine et date de fabrication pour la traçabilité.

Les tests de contrôle de qualité les plus courants sont le comptage des cellules, le débit d'air volumétrique, la déformation rémanente à la compression et la résistance à la déchirure. Les fiches techniques représentatives de 20 mousses PPI énumèrent ces paramètres ; demandez des échantillons de coupons d'essai pour une validation en interne.

9. Problèmes courants et dépannage

-

Augmentation rapide de la pression : Généralement causé par une surface sous-dimensionnée ou des charges de particules inattendues. On peut y remédier en augmentant la surface ou en ajoutant un préfiltre grossier.

-

Décomposition de la mousse (émiettage) : Peut résulter d'une incompatibilité chimique ou d'une exposition à une température excessive. Passer à un polymère plus résistant aux produits chimiques ou changer la chimie de nettoyage.

-

Canalisation ou dérivation : Une mauvaise étanchéité au niveau des cadres permet au liquide non traité de contourner la mousse. Utiliser des joints ou des adhésifs pour les cadres de rétention.

-

Contamination de la matière fondue lors de la coulée (cas de la céramique) : Si les inclusions persistent après l'ajout d'une céramique à 20 PPI, il convient d'envisager l'utilisation d'une céramique à PPI plus élevé ou d'un arrangement de céramique à deux niveaux (grossier + fin) et de réévaluer le traitement de la matière fondue en amont.

10. Notes sur l'environnement, la sécurité et la compatibilité

-

Mousse de polyuréthane est combustible ; lorsqu'il est utilisé dans des systèmes d'air, il convient de se conformer aux codes locaux de prévention des incendies et d'envisager, le cas échéant, des variantes ignifuges.

-

Élimination : La mousse de polymère usagée est généralement un déchet solide non dangereux, mais il convient de vérifier la présence de composants dangereux adsorbés (huiles ou métaux lourds, par exemple) avant de procéder à son élimination.

-

Mousses céramiques utilisés pour le métal en fusion sont fragiles ; à manipuler avec précaution. Les filtres céramiques usagés peuvent être considérés comme des déchets industriels et doivent souvent être traités séparément.

11. Liste de contrôle pour la sélection des produits (formulaire d'achat rapide)

| Point à confirmer | Exigence / note |

|---|---|

| Milieu visé | Air, eau, huile, métal en fusion (céramique) |

| Distribution attendue de la taille des particules | Confirmer le D50 et les particules les plus grosses |

| Débit et vitesse frontale | Fournir Q et concevoir vf |

| Exposition à la température | Températures de fonctionnement et de nettoyage |

| Exposition chimique | Liste des produits chimiques avec lesquels la mousse entrera en contact |

| Épaisseur et taille du panneau | Dimensions standard ou coupes sur mesure |

| Certification nécessaire | RoHS, REACH, UL (pour l'ignifugation) |

| Cadence de remplacement | Estimation de la taille des stocks de réserve |

| Documents de contrôle de qualité du fournisseur | Rapport PPI, tests ASTM, ACO |

12. Tableaux

Tableau A : Aperçu rapide des spécifications

| Paramètres | Mousse PU réticulée typique de 20 PPI |

|---|---|

| Nombre de cellules | 20 ±5 PPI |

| Densité | 1,3-1,6 PCF |

| Options d'épaisseur | 6 mm, 12 mm, 25 mm, 50 mm (sur mesure) |

| Température maximale continue | ~80-100 °C (polyuréthane) |

| Couleur commune | Fusain/noir |

Tableau B. PPI vs application commune (carte de sélection)

| PPI | Cas d'utilisation typiques |

|---|---|

| 5-10 | Filtrage des débris lourds, admission de liquides grossiers |

| 20 (cet article) | Préfiltration générale, préfiltre HVAC, tampon grossier pour aquarium, filtres céramiques de qualité moyenne pour fonderie (alumine CFF) pour les pièces coulées. |

| 30-60 | Polissage fin, support biologique, pièces coulées de haute intégrité (céramique 30-60 PPI). |

Tableau C. Intervalles de remplacement / d'entretien recommandés (typiques)

| Environnement | Condition | Remplacer / nettoyer |

|---|---|---|

| Aquarium, charge biologique modérée | nettoyage hebdomadaire ; remplacement tous les 6-12 mois | Nettoyer chaque semaine, remplacer chaque année |

| Préfiltre HVAC, poussières légères | contrôles visuels mensuels | Remplacer 3-6 mois |

| Liquide industriel avec des solides lourds | hebdomadaire ou sur la base d'une alarme ΔP | Nettoyer chaque semaine ; remplacer en cas de perte d'intégrité |

| Filtre en céramique coulée | à usage unique (métal en fusion) | Remplacer après chaque versement |

20 PPI Mousse réticulée et filtration FAQ

1. Quelle est la taille des particules qu'une mousse de 20 PPI peut piéger efficacement ?

2. Puis-je utiliser de la mousse de polyuréthane 20 PPI en contact avec de l'aluminium en fusion ?

3. À quelle fréquence la mousse 20 PPI doit-elle être nettoyée ?

- Aquarium/Eau : Rinçage hebdomadaire.

- HVAC/Air : Contrôles mensuels avec remplacement de 3 à 6 mois.

- Boucles industrielles : Nettoyer ou remplacer lorsque la pression différentielle (Delta P) atteint le point de consigne de votre système.

4. Un IPP plus élevé signifie-t-il toujours une meilleure filtration ?

5. Quelles sont les propriétés mécaniques typiques de la mousse 20 PPI ?

6. La mousse 20 PPI peut-elle être nettoyée et réutilisée ?

7. Comment le PPI (Pores par pouce) est-il mesuré ?

8. Que dois-je demander à un fournisseur lorsque j'achète de la mousse 20 PPI ?

- Vérification et tolérance de l'IPP.

- Densité et distribution de la taille des pores.

- Courbes de vitesse d'écoulement en fonction de la perte de charge (Delta P).

- Rapport de compatibilité chimique.

9. Existe-t-il des mousses ignifuges de 20 PPI ?

10. Comment la céramique 20 PPI se compare-t-elle à la mousse polymère 20 PPI ?

- Céramique 20 PPI : Rigide, stable à la chaleur (au-dessus de 1000 degrés C), à usage unique pour les métaux en fusion ou les fours industriels.

- Polymère 20 PPI : Flexible, basse température (inférieure à 100 degrés C), lavable et adapté à la préfiltration air/liquide.