El diseño adecuado de los canales de colada y los alimentadores es fundamental para producir piezas fundidas sin porosidad por contracción, con un rendimiento efectivo más alto y menores índices de desechos. Cuando los canales de colada, los alimentadores, gating y los escalones se diseñan conjuntamente según los principios de solidificación, el control de la transferencia de calor y las limitaciones prácticas de la fundición, lo que permite evitar la mayoría de los defectos de contracción y tuberías, al tiempo que se mantienen bajos los costes de material y mecanizado.

1. Introducción y objetivo principal

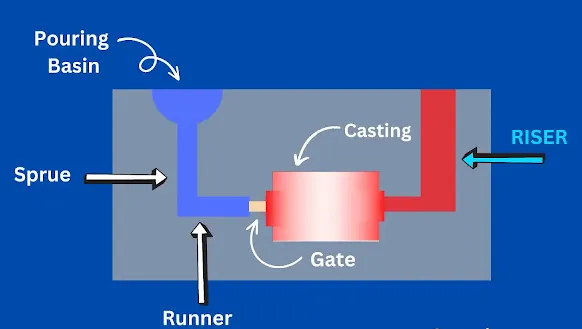

Los componentes del canal de colada y los alimentadores forman el sistema de alimentación que suministra metal líquido a una pieza fundida en proceso de solidificación. Mientras que el canal de colada controla el flujo de metal hacia la cavidad del molde, los alimentadores proporcionan un depósito de metal lo suficientemente grande como para alimentar con metal fundido las zonas que se contraen durante la solidificación. El canal de colada suele conectar la copa de colada con el canal y la cavidad, creando una trayectoria controlada que absorbe las turbulencias y minimiza la entrada de aire.

2. Definiciones y función de cada componente

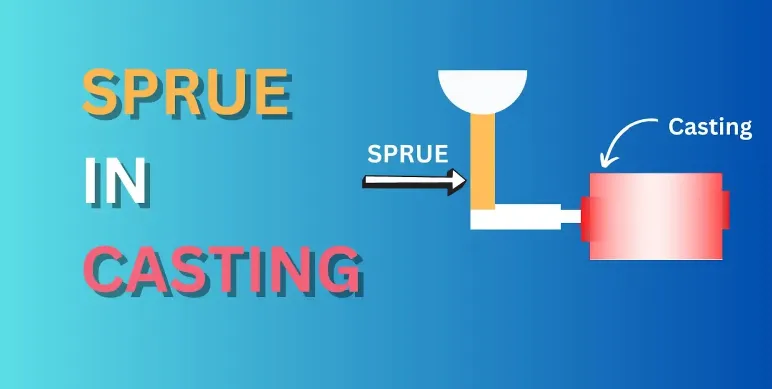

Sprue: el canal de alimentación vertical.

Un canal de colada es un conducto vertical que transporta el metal fundido desde la cubeta de colada hasta el sistema de inyección. Funciones principales:

-

Proporcione una cabeza de metal estable para mantener el flujo a través de las compuertas.

-

Reducir las turbulencias mediante una geometría cónica y transiciones de área cuidadosamente dimensionadas.

-

Actúa como un elemento de sacrificio que puede atrapar la escoria y los residuos cerca de la parte superior si se diseña con trampas adecuadas.

Riser: el depósito de alimentación

Un elevador, también llamado alimentador, es un depósito localizado conectado al molde mediante alimentadores o compuertas. Su finalidad principal:

-

Suministrar metal líquido para compensar la contracción volumétrica durante la solidificación.

-

Congelar después de la zona crítica de la fundición, manteniendo la continuidad del líquido.

Otros elementos del sistema de alimentación

-

Cubeta de vertido: ubicación inicial del vertido para reducir las salpicaduras.

-

Canaleta: canal horizontal que distribuye el metal entre las cavidades.

-

Puerta: constricción final en la cavidad del molde.

-

Enfriamiento: disipadores de calor locales para acelerar la solidificación en regiones seleccionadas.

3. Fundamentos de la solidificación que determinan el rendimiento de la alimentación.

Principio de solidificación direccional

Una alimentación eficaz depende del establecimiento de un frente de solidificación controlado que se desplaza desde las secciones delgadas hasta los elevadores. El elevador debe permanecer fundido hasta que la zona de fundición que alimenta se haya solidificado por completo. Esto se describe a menudo mediante una lógica térmica sencilla: el metal se solidifica primero donde la velocidad de enfriamiento local es mayor; el elevador debe tener una velocidad de enfriamiento menor o una masa térmica mayor.

Concepto de módulo de congelación

Módulo de congelación M = Volumen / Superficie. Las regiones con un módulo menor se congelan más rápido. Un elevador debe tener un módulo mayor que el módulo de la región de fundición a la que sirve. Objetivo típico de diseño: M_elevador ≥ 1,2 a 1,5 × M_sección.

Flujo de calor y vías de conducción

La solidificación depende de la conducción del calor hacia la pared del molde, hacia los núcleos, a través de los cuellos de los elevadores y a través de los enfriadores. Minimizar las vías de calor no deseadas y controlar las intencionadas es una tarea fundamental del diseño.

Nucleación y distribución de la contracción

La macroporosidad surge cuando no se puede alimentar la contracción. La microporosidad está relacionada con la alimentación interdendrítica y la redistribución de solutos. La ubicación del elevador y la entrada deben reducir las distancias de alimentación a macroescala y favorecer los mecanismos de alimentación secundarios que reducen la microporosidad.

4. Tipos de bebederos y consideraciones prácticas

Canal de colada recto y cónico

Más común en el moldeo en arena. El ahusamiento reduce la succión, ayuda a mantener la carga hidrostática y atrapa el gas en la parte superior. Los ángulos de ahusamiento varían según el tipo de metal y la práctica de vertido.

Campana o canal ramificado

Se utiliza para abastecer a varios canales. A menudo incluye trampas para escoria y separadores de metal.

Colada inferior

Para cucharas revestidas con material refractario o con cubiertas cerámicas; reduce las salpicaduras y la entrada de óxidos en la red de colada.

Mejores prácticas en el diseño de bebederos

-

Utiliza transiciones graduales entre áreas para evitar saltos repentinos de velocidad.

-

Añadir un canal de colada o una trampa para recoger la escoria.

-

Instale manguitos de refrigeración o aislamiento en el canal de colada cuando el tiempo de vertido prolongado amenace con una congelación prematura.

5. Tipos de elevadores y estrategias de colocación

Peldaños abiertos

Visible desde el exterior, fácil de construir y fácil de retirar. Ideal para piezas fundidas de una sola pieza o prototipos, donde se requiere un mecanizado mínimo.

Peldaños ciegos

Se coloca dentro del molde, se rellena durante el vertido y se corta tras la solidificación. Útil cuando es necesario preservar el acabado superficial de la pieza fundida final.

Riser sumergidos

Conectado debajo de la superficie del molde o parcialmente cubierto para reducir la contaminación atmosférica y disminuir la pérdida de calor.

Tubos ascendentes calientes y tubos ascendentes exotérmicos

Proporcione una vida útil prolongada del material fundido mediante aislamiento o utilizando manguitos exotérmicos que generan calor a través de una reacción química controlada.

Pautas para la colocación de los elevadores

-

Coloque el elevador en la sección más pesada o en la zona más gruesa cercana que necesite alimentación.

-

Preferiblemente, utilice elevadores verticales cuando sea posible; los elevadores cilíndricos proporcionan un módulo predecible.

-

Varios elevadores pequeños pueden alimentar la contracción distribuida, pero el área total del elevador puede reducir el rendimiento.

6. Dimensionamiento de los tubos ascendentes: reglas empíricas y métodos de cálculo

Reglas empíricas comunes

-

El diámetro del tubo ascendente debe ser mayor que el de la sección a la que alimenta. Regla general: volumen del tubo ascendente ≈ 1,5 a 2,0 × volumen de la sección de alimentación.

-

La altura del elevador debe ser suficiente para proporcionar la carga hidrostática y permitir su extracción tras la solidificación.

Método del módulo de Riser (recomendado)

-

Calcular el módulo de la sección de fundición: M_fundición = V_fundición / A_fundición.

-

Seleccione el multiplicador deseado (normalmente entre 1,2 y 1,5).

-

Resuelve el tamaño del elevador que da M_elevador = multiplicador × M_fundición.

Regla de Chvorinov para el tiempo de solidificación

Chvorinov: t = C × (V/A)^n, normalmente n = 2 y C depende de las propiedades térmicas del material y del molde. El elevador se solidifica más lentamente que la fundición si su relación (V/A) al cuadrado multiplicada por una constante da como resultado un tiempo mayor.

Ejemplo práctico (aleación de aluminio)

-

Sección de fundición: bloque rectangular de 100 mm × 50 mm × 20 mm.

V_cast = 100 × 50 × 20 = 100 000 mm^3.

Área superficial aproximada A_cast = 2(lw + lh + wh) = calcular en consecuencia; utilizar el área superficial térmica aproximada, incluidas las superficies expuestas.

Calcule M_cast y luego elija M_riser = 1,3 M_cast, a continuación, calcule el diámetro del elevador para un cilindro V_riser = área × altura y resuelva las dimensiones requeridas.

(El ejemplo numérico completo se proporciona en la Tabla 2 más adelante).

7. Interacción entre la entrada y la salida: diseño integrado de la colada, la entrada, el canal y el alimentador.

Control de flujo y gestión de turbulencias

Las compuertas deben reducir la velocidad en la cavidad para evitar el arrastre. Los pozos de colada y los distribuidores ayudan a separar la escoria.

Lógica de alimentación secuencial

El elevador debe conectarse a la zona de colada mediante una zona de entrada lo suficientemente grande como para permitir la alimentación de líquido durante todo el tiempo que se solidifica la colada, pero lo suficientemente pequeña como para favorecer la solidificación direccional.

Múltiples cavidades y equilibrio

En los moldes multicavidad, los canales y los bebederos deben estar equilibrados para garantizar tiempos de llenado similares y evitar la solidificación prematura en una cavidad mientras otras aún se están llenando.

Uso de filtros

Los filtros de espuma cerámica y las placas filtrantes en los canales de distribución reducen las inclusiones y las turbulencias aguas abajo, protegiendo indirectamente la eficiencia del elevador al reducir las películas de óxido que dificultan la alimentación.

8. Dispositivos de control térmico

Escalofríos

Los disipadores de calor permanentes o temporales aumentan la velocidad de enfriamiento local, alejando el frente de solidificación de los elevadores. Son eficaces para garantizar que las secciones delgadas se congelen primero, impulsando la alimentación hacia los elevadores.

Manguitos aislantes y alimentadores exotérmicos

El aislamiento alrededor de los elevadores o los manguitos exotérmicos especiales mantienen la temperatura del elevador y retrasan la congelación. Las mezclas exotérmicas producen calor durante el vertido y prolongan la vida útil del elevador.

Tops calientes

Una cavidad aislante temporal colocada sobre la pieza fundida para concentrar la contracción en una zona fácilmente accesible. Útil cuando el margen de mecanizado es grande y se puede eliminar el alimentador.

9. Influencia de la aleación y el espesor de la sección

Aleaciones de aluminio

-

La alta conductividad térmica y el bajo rango de congelación suelen simplificar la alimentación, pero las geometrías complejas con secciones gruesas requieren un dimensionamiento cuidadoso de los tubos ascendentes.

-

Las aleaciones con rangos de congelación más amplios muestran una mayor susceptibilidad a la contracción interdendrítica.

Acero y hierro

-

Una menor conductividad térmica y un punto de fusión más alto aumentan el tiempo de solidificación. Los elevadores deben ser más grandes y pueden requerir manguitos aislantes.

-

El diseño de la fundición debe controlar rigurosamente la solidificación direccional para evitar la contracción en secciones pesadas.

Piezas fundidas de pared delgada

Las paredes delgadas se solidifican rápidamente; utilice pequeños elevadores locales y entradas para evitar cierres en frío y manejar la congelación rápida.

Zonas de paredes gruesas

Proporcione elevadores pesados, múltiples vías de alimentación o utilice enfriadores para promover la solidificación direccional.

10. Herramientas de simulación y predicción

Ventajas de la simulación de solidificación

-

Predecir la ubicación de las regiones que se congelarán en último lugar.

-

Calcular el tiempo de solidificación y la eficacia del elevador.

-

Visualice la porosidad por contracción, los gradientes de temperatura y los posibles puntos calientes.

Software típico y casos de uso

-

Los paquetes de simulación de fundición se integran con CAD y permiten realizar análisis de sensibilidad: cambiar el tamaño del elevador, añadir enfriadores, ajustar la entrada y ver los resultados al instante.

-

Utilice la simulación en las primeras fases del diseño para reducir los costosos ensayos y errores.

11. Rendimiento, economía y sostenibilidad

Compromisos

Cada elevador es metal desperdiciado. Minimice el volumen de los elevadores sin comprometer la calidad. Optimice colocando los elevadores solo donde sea necesario, utilizando elevadores exotérmicos o aislantes y empleando simulaciones para minimizar el sobredimensionamiento.

Recuperación y reciclaje de materiales

Siempre que sea posible, los residuos del elevador deben volver a fundirse. Diseñe el elevador de forma que sea más fácil de retirar para reducir los costes de mano de obra.

Impacto medioambiental

La reducción de los residuos disminuye el consumo de energía y las emisiones de gases de efecto invernadero derivadas de la refundición y el reprocesamiento.

12. Defectos comunes relacionados con errores en la colada y el canal de alimentación, con medidas correctivas.

Porosidad de contracción

Causa: volumen inadecuado del elevador o mala colocación.

Solución: aumentar el módulo del elevador, reubicar el elevador más cerca del punto caliente, añadir un cuello alimentador con menor conductancia térmica.

Lágrimas calientes y grietas

Causa: restricción durante la contracción y alimentación incorrecta que provoca tensiones de tracción.

Solución: modificar el diseño del molde para permitir la contracción, reducir los gradientes de espesor de la sección y añadir refrigeradores para controlar el patrón de solidificación.

Porosidad y burbujas de gas

Causa: turbulencias en el canal de colada o gas atrapado en el pozo de subida.

Solución: añadir un buen canal de colada, reducir las velocidades, mejorar la ventilación.

Fallos de impresión y cierres en frío

Causa: presión insuficiente o congelación prematura en el canal de colada o en la entrada.

Solución: ampliar la sección transversal del bebedero o del canal de colada, ajustar la temperatura de colada o utilizar manguitos aislantes.

13. Inspección, pruebas y control de calidad

Ensayos no destructivos

La radiografía y la tomografía computarizada revelan la contracción interna. Las pruebas ultrasónicas detectan la porosidad dispersa. Las pruebas de penetración de tinte detectan las grietas superficiales.

Comprobaciones destructivas

Durante la validación del proceso, es habitual seccionar piezas fundidas críticas para inspeccionar las zonas de alimentación y la estructura de solidificación.

Supervisión de procesos

Mida la temperatura de vertido, la velocidad de vertido y el tiempo de vertido. Mantenga registros para garantizar la trazabilidad y la mejora continua.

14. Lista de comprobación práctica para el diseño de sistemas de colada y alimentadores

-

Identificar las regiones que se congelan en último lugar utilizando el módulo o la simulación.

-

Elija el tipo de elevador: abierto, ciego, sumergido, exotérmico.

-

Módulo de elevación del tamaño ≥ 1,2 × módulo de fundición para la estimación inicial.

-

Asegúrese de que el elevador tenga una trayectoria de alimentación despejada y un mínimo de puentes térmicos para evitar la congelación prematura.

-

Añada enfriamientos cuando sea necesario para dirigir el frente de solidificación.

-

Proporcione una compuerta adecuada para limitar las turbulencias y proteger los canales de alimentación.

-

Equilibra las disposiciones de múltiples cavidades para igualar los tiempos de llenado.

-

Utilice filtros cuando la limpieza del metal sea fundamental.

-

Verificar el diseño con simulación.

-

Prototipo con piezas fundidas instrumentadas si la función de la pieza es de alto riesgo.

15. Tablas de referencia rápida

Tabla 1: Tipos comunes de tubos ascendentes y usos sugeridos

| Tipo de elevador | Caso típico | Ventajas | Limitaciones |

|---|---|---|---|

| Elevador cilíndrico abierto | Prototipos de aleación, series pequeñas | Sencillo, fácil de quitar. | Alto nivel de desechos, expuesto a la atmósfera |

| Elevador ciego | Fundiciones de producción que requieren acabado superficial | Menos residuos si se integra | Más difícil de mecanizar, puede requerir un acabado adicional. |

| Riser sumergido | Minimizar la inclusión de óxido | Reducción de la contaminación atmosférica | Montaje del molde ligeramente más complejo |

| Riser exotérmico | Fundiciones pesadas con solidificación prolongada | Posibilidad de un volumen de elevación menor. | Coste y manipulación de manguitos exotérmicos |

| Riser aislado | Controlar la refrigeración exterior para mantener el metal líquido. | Retraso previsible en la congelación | Coste del material, puede atrapar gases si no se ventila. |

Tabla 2. Ejemplo de dimensionamiento de elevadores trabajados (aleación de aluminio) (cifras redondeadas)

| Paso | Parámetro | Valor |

|---|---|---|

| 1 | Dimensiones de la sección de fundición (rectangular) | 100 × 50 × 20 mm |

| 2 | Volumen V_cast | 100 000 mm^3 |

| 3 | Superficie A_fundida (aprox.) | 2((100×50)+(100×20)+(50×20)) = 2(5000+2000+1000) = 16 000 mm^2 |

| 4 | Módulo M_cast = V/A | 100 000 / 16 000 = 6,25 mm |

| 5 | Multiplicador del módulo de elevación objetivo | 1.3 |

| 6 | Requerido M_riser | 1,3 × 6,25 = 8,125 mm |

| 7 | Elija la forma del elevador: altura del cilindro = diámetro (h = d) para facilitar la extracción. | Resuelve para d: M = V/A = (π d^2 h/4) / (π d^2/2 + d h) aproximado; la iteración numérica da como resultado d ≈ 30 mm. |

| 8 | Resultado | Diámetro del elevador ~30 mm, altura ~30 mm |

Notas: Este ejemplo simplifica las contribuciones del área superficial e ignora los efectos térmicos del canal de colada/puerta. Utilice la simulación para el dimensionamiento final.

Tabla 3. Multiplicadores típicos del volumen del tubo ascendente según la aleación y la geometría de la fundición.

| Familia de aleaciones | Secciones finas | Secciones moderadas | Secciones gruesas |

|---|---|---|---|

| Aluminio | 1,1 – 1,3 | 1,2 – 1,5 | 1,5 – 2,0 |

| Hierro gris | 1,3 – 1,6 | 1,5 – 2,0 | 2,0 – 2,8 |

| Acero | 1,4 – 1,8 | 1,8 – 2,5 | 2,5 – 3,5 |

16. Errores comunes y cómo evitarlos

Elevadores sobredimensionados

Problema: desechos innecesarios, tiempos de enfriamiento más largos, mayor coste.

Prevención: utilizar el método del módulo y la simulación para refinar el tamaño; favorecer las mangas exotérmicas para reducir el volumen.

Los elevadores están situados demasiado lejos de los puntos calientes.

Problema: no se pueden alimentar las regiones críticas.

Prevención: coloque los elevadores directamente sobre las zonas calientes o junto a ellas; utilice cuellos de alimentación con conductancia térmica controlada.

Mal control de las compuertas que provoca turbulencias.

Problema: las películas de óxido y la retención de gas dificultan la alimentación.

Prevención: utilice transiciones graduales entre zonas, elementos filtrantes y pozos de colada.

17. Técnicas avanzadas y nuevas prácticas

Uso de núcleos de molde impresos en 3D y alimentadores conformados

La fabricación aditiva permite geometrías de alimentadores complejas que pueden optimizarse para el flujo y la eliminación de calor, lo que permite una mejor alimentación con menos residuos.

Monitorización en tiempo real

Los sensores de temperatura colocados en los elevadores y puntos calientes durante la creación de prototipos ayudan a validar las curvas de enfriamiento y la eficacia de la alimentación.

Estrategias de alimentación híbridas

Combine enfriadores, elevadores aislados y manguitos exotérmicos para adaptar la solidificación en piezas fundidas complejas y de múltiples espesores.

18. Resúmenes de casos prácticos

Culata de aluminio para automóviles

Problema: porosidad por contracción formada en los salientes gruesos de las guías de válvulas.

Solución: se reubicaron los elevadores ciegos a las islas de asientos de válvulas, se añadieron manguitos exotérmicos y se aplicó un enfriamiento local en la brida delgada para forzar la solidificación direccional. Resultado: se eliminó la porosidad y se redujeron los residuos de mecanizado en un 70%.

Carcasa de bomba de hierro fundido

Problema: contracción macroscópica en la unión entre las costillas y el cuerpo.

Solución: se añadieron múltiples elevadores pequeños en las uniones de las nervaduras, se equilibraron los canales para uniformar los tiempos de llenado y se aplicaron enfriamientos en las zonas delgadas para controlar la solidificación. Resultado: la fundición final superó la inspección radiográfica.

Diseño de Riser & Gating: Optimización del proceso FAQ

1. ¿Cómo decido si utilizar una contrahuella abierta o ciega?

2. ¿Pueden varias bandas pequeñas vencer a una grande?

3. ¿Cómo influye la compuerta en la eficacia de la alimentación?

El sistema de compuertas debe limitar las turbulencias para evitar la formación de óxido, que puede bloquear las vías de alimentación. presión hidrostática para empujar el metal líquido hacia el núcleo de fundición en contracción.

4. ¿Cuál es un multiplicador práctico para el módulo de la contrahuella?

Para garantizar que la contrahuella se solidifique tras la fundición, el Módulo Riser (Mr) debe ser típicamente 1,2 a 1,5 veces el módulo de colada (Mc).

Las aleaciones difíciles con amplios intervalos de congelación pueden requerir un multiplicador mayor para evitar la contracción.

5. ¿Cuándo debo utilizar un manguito elevador exotérmico?

6. ¿Cómo ayudan los escalofríos a la alimentación en formas complejas?

7. ¿Es necesaria la simulación de colada para todos los diseños?

8. ¿Cuánta zona de compuerta debe conectar un elevador a una colada?

9. ¿Qué métodos de inspección revelan defectos relacionados con los tubos ascendentes?

10. ¿Puedo recuperar el metal de la contrahuella para reutilizarlo?

Notas finales

Un sistema de alimentación sólido comienza con los fundamentos: comprender el flujo de calor, calcular los módulos para las secciones críticas, elegir cuidadosamente el tipo de elevador y verificar el diseño con simulaciones o pruebas instrumentadas. Pequeños cambios en la geometría del elevador, el diseño del cuello del elevador, el tamaño de la compuerta o la adición de un enfriador pueden convertir un proceso con muchos defectos en una línea de producción fiable. Para las piezas críticas, combine la simulación con los datos medidos para perfeccionar los diseños rápidamente.