Un lavador de distribución ADtech proporciona una división y dosificación controladas del aluminio fundido en múltiples estaciones aguas abajo, al tiempo que mantiene la pérdida de temperatura al mínimo, evita el arrastre de óxido y garantiza un flujo equilibrado a los desgasificadores, filtros y puntos de vertido; cuando se diseña con el revestimiento refractario correcto, la geometría del colector y la supervisión activa, un lavador de distribución aumenta la consistencia de la colada, disminuye los desechos y reduce el tiempo de inactividad debido a una alimentación desigual.

Descripción general del producto y función principal

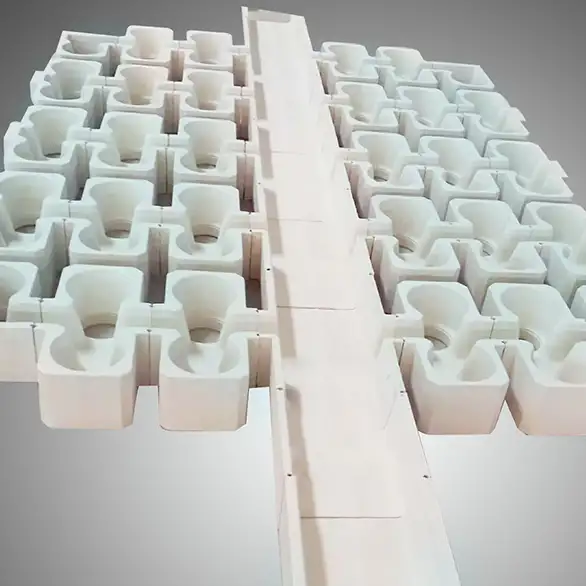

Un lavador de distribución dirige el aluminio fundido desde una única fuente de alimentación a dos o más ramificaciones aguas abajo. Las aplicaciones típicas incluyen la alimentación de varias celdas de colada, múltiples unidades de desgasificación o filtración, o máquinas de fundición a presión en paralelo. La unidad equilibra los caudales, modera las turbulencias y proporciona un desespumado local y un control de la temperatura para que cada rama reciba el metal con una limpieza y temperatura equivalentes.

Principales ventajas y diferenciadores de ADtech

-

Cara caliente refractaria de alto contenido en silicio adaptada a los lavaderos ADtech para una larga vida útil y una baja adherencia del metal.

-

Geometría del colector diseñada para igualar la carga hidráulica en todos los ramales y evitar la inanición o el desbordamiento.

-

Módulos de control de caudal integrados que incluyen vertederos ajustables, esparcidores de caudal y compuertas de aislamiento para cada salida.

-

Secciones modulares e insertos de cambio rápido para un mantenimiento rápido con el mínimo trastorno para el resto de la línea.

-

Instrumentación opcional: termopares, sensores de presión diferencial e indicadores de caudal para el registro y la trazabilidad del proceso.

Especificación de la lavandería curva:

| Artículo | Longitud | Para complemento de placa de fundición | Especificación |

| Estándar | 200-3000 mm | Según los dibujos | Según los dibujos |

Lavadora curva Parámetros técnicos:

| Artículo | Longitud | Para complemento de placa de fundición | Especificación |

| Estándar | 200-3000 mm | Según los dibujos | Según los dibujos |

Embalaje curvo para lavandería:

Cómo una lavandería de distribución mejora la calidad y la productividad de la masa fundida

-

Reduce los chorros y remolinos locales dividiendo suavemente el flujo en múltiples salidas, lo que disminuye el arrastre de escoria.

-

Dispone de zonas de desnatado específicas y bolsas de decantación cerca de las ramas para eliminar los óxidos superficiales antes de que el metal salga de la lavadora.

-

Permite a los operarios ajustar cada rama a las distintas necesidades posteriores, por ejemplo, una alimentación a una célula de alta precisión y otra a una línea de fundición pesada.

-

Reduce la variación térmica y metalúrgica entre estaciones paralelas, mejorando la uniformidad de las piezas.

Configuraciones típicas y tipos de colectores

Cuadro 1: Distribuciones habituales

| Tipo de diseño | Descripción | Lo mejor para |

|---|---|---|

| Colector de alimentación simple de dos ramales | Una entrada que alimenta dos salidas equidistantes | Plantas pequeñas con estaciones de vertido dobles |

| Salidas radiales múltiples de alimentación única | Entrada con ramas radiales en forma de estrella | Alimentación central a varias células de corto plazo |

| Lavandería en tándem con puertas de aislamiento | Lavadora de dos etapas en la que la primera iguala y la segunda aísla | Líneas de alto rendimiento que requieren aislamiento selectivo |

| Bancos dúplex con línea de derivación | Lavaderos paralelos y una derivación para un ramal | Producción continua con capacidad de intercambio en caliente |

Principios de diseño hidráulico

-

Mantenga las transiciones suaves con radios graduales en los cruces para mantener el flujo laminar.

-

Haga coincidir la longitud del ramal y la geometría de salida siempre que sea posible para igualar la resistencia hidráulica.

-

Si las longitudes de las ramas difieren, ajuste la resistencia efectiva utilizando orificios calibrados, compuertas ajustables o salidas de anchura variable.

-

Proporcionar una bolsa de decantación de baja velocidad aguas arriba de las ramas para permitir que los contaminantes flotantes floten y sean desespumados.

Materiales, revestimientos y gestión térmica

-

Cara caliente: refractario moldeable de alúmina moldeada o de alto contenido en silicio para garantizar la compatibilidad química y el rendimiento antiadherente.

-

Aislamiento de apoyo: hormigones aislantes de baja densidad o módulos de fibra para reducir la pérdida de temperatura.

-

Carcasa de acero: carcasa estructural con bastidor de soporte y cubiertas desmontables para seguridad de los trabajadores y fácil inspección.

-

Opciones de calefacción: chaquetas eléctricas, precalentamiento por inducción o calefactores de traza para cubiertas para mantener la temperatura durante los periodos de bajo caudal.

-

Objetivo térmico típico: mantener la caída de temperatura en la lavadora por debajo de 2-4 °C por metro en condiciones ambientales normales.

Herrajes y accesorios de control de caudal

-

Vertederos ajustables y placas de ranura para un equilibrado grueso.

-

Compuertas de aislamiento hidráulicas o motorizadas para el cierre rápido de ramales.

-

Esparcidores de flujo o deflectores para moderar el impacto del chorro en las caras del filtro.

-

Puertos de skimmer y cestas de skimmer extraíbles.

-

Insertos de desgaste reemplazables en las entradas de los ramales para reducir la erosión.

-

Instrumentación: termopares en cada rama, transductores de presión diferencial y sensores de caudal opcionales.

Guía de selección y dimensionamiento

Tabla 2: Referencia rápida de dimensionamiento

| Escala de la planta | Masa de entrada típica por colada | Número típico de ramas | Anchura de lavado (mm) |

|---|---|---|---|

| Laboratorio / célula pequeña | < 200 kg | 1-2 | 100-200 |

| Fundición mediana | 200-1.000 kg | 2-6 | 200-400 |

| Alto rendimiento | > 1.000 kg o continuo | 4-12 o bancos paralelos | 400+ o varios carriles |

La selección debe incluir la cadencia de vertido, la altura de vertido, la geometría de la compuerta y la pérdida de carga aceptable. Realice simulaciones hidráulicas o de dinámica de fluidos computacional para diseños complejos de múltiples ramales.

Lista de comprobación para la instalación y puesta en marcha

-

Confirmar los soportes estructurales y la alineación.

-

Precaliente la lavadora, los insertos y las cubiertas de derivación siguiendo los programas de rampa del proveedor para evitar el choque térmico.

-

Instalar la instrumentación y verificar las señales en la HMI.

-

Establezca los ajustes equilibrados iniciales: aberturas de ranura iguales u orificios calibrados para la primera prueba.

-

Realizar vertidos de prueba instrumentados, recopilar registros de temperatura y caudal, realizar pruebas de presión reducida o muestreos de inclusión aguas arriba y aguas abajo de los ramales.

-

Ajustar la resistencia de las ramas y el programa de desnatado hasta que se cumplan los criterios de aceptación.

Mantenimiento y consumibles

-

Diariamente: inspección visual, confirmar cestas de skimmer y juntas, comprobar cubiertas y puntos de elevación.

-

Semanalmente: comprobar la calibración del termopar, limpiar las bolsas de escoria accesibles.

-

Mensualmente: inspeccionar el desgaste del refractario en las entradas de los ramales y sustituir los insertos desgastados.

-

Trimestralmente: probar los actuadores de control de las compuertas y lubricar las piezas mecánicas.

-

Recambios a tener en cuenta: juntas, cestas de skimmer, insertos de desgaste, termopares, elementos calefactores.

Controles de seguridad y medioambientales

-

Precalentar a fondo; nunca verter sobre refractario húmedo o frío.

-

Instale un sistema de escape cerca de las zonas de desnatado para capturar los humos.

-

Utilizar monitores de oxígeno o gas si se aplican cortinas inertes o purgas.

-

Garantizar pasarelas seguras, cubiertas protegidas y EPI adecuados para los operarios que realicen tareas de espumado o inspección.

-

Gestionar la escoria y el material desnatado recogidos de conformidad con la normativa local sobre residuos y reciclaje.

Matriz de resolución de problemas

Cuadro 3: Problemas habituales y medidas correctoras

| Síntoma | Causa probable | Medidas correctoras |

|---|---|---|

| Flujo desigual entre sucursales | Resistencia hidráulica desajustada | Ajustar orificios / compuertas; volver a comprobar la geometría del ramal |

| Excesiva escoria en una rama | Impacto localizado del chorro o tiempo de residencia corto | Añadir esparcidor de flujo, alargar la bolsa de decantación, aumentar el desnatado |

| Pérdida por alta temperatura | Daños en el aislamiento o tramo largo sin aislar | Inspeccione el aislamiento, añada cubiertas, verifique el funcionamiento del calentador |

| Fuga en la junta que provoca la derivación | Juntas desgastadas o tapa desalineada | Sustituir juntas, realinear placas de sujeción |

| Erosión rápida en la salida | Inclusiones abrasivas o alta velocidad local | Instalar insertos antidesgaste, reducir las velocidades locales, revisar la limpieza aguas arriba. |

Integración con sistemas de desgasificación, filtración y vertido

Secuencia de buenas prácticas para maximizar la calidad del metal:

-

Horno / recipiente de almacenamiento

-

Lavadero de distribución con bolsas de desnatado y decantación

-

Estación(es) de desgasificación situada(s) aguas abajo de la decantación inicial, aguas arriba de la filtración final

-

Unidades de filtración en las salidas de los ramales o inmediatamente después del colector de ramales para el pulido final

-

Vertedores, cazos o cavidades para matrices

Adapte la colocación para que cada rama reciba el pretratamiento correcto para su familia de piezas de destino.

Justificación económica y retorno de la inversión

Ventajas clave:

-

Reducción de la chatarra gracias a una alimentación más uniforme y a un menor arrastre de inclusión.

-

Menor tasa de consumibles del filtro y mayor vida útil cuando las ramas están protegidas de los chorros y la escoria.

-

Reducción de las repeticiones y aumento del rendimiento en la primera pasada gracias a la uniformidad de la temperatura y la limpieza en todas las estaciones.

Cuadro 4: Ejemplo de instantánea de ROI

| Métrica | Ejemplo |

|---|---|

| Producción anual | 3.000 toneladas |

| Reducción de la chatarra del pienso equilibrado | 0,5% absoluto |

| Ahorro anual de metal | 15 toneladas |

| Ahorro anual estimado | Depende del emplazamiento; el ahorro en metal y mecanizado suele ser considerable |

| Coste de capital incremental | Moderado en relación con las mejoras de toda la línea |

| Amortización típica | 6-18 meses dependiendo de la variabilidad basal |

Los ensayos específicos de cada emplazamiento y una medición precisa de los residuos producen la mejor estimación de la rentabilidad.