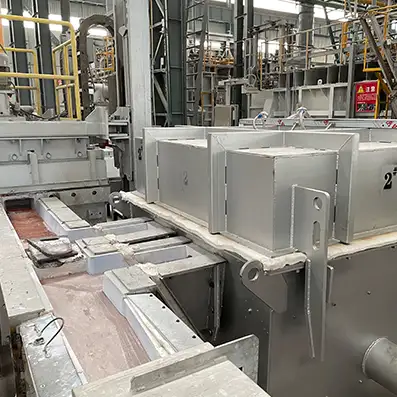

Los equipos de filtración de lecho profundo instalados en una línea de fundición de aluminio capturan inclusiones a escala submicrónica y micrónica dentro de un lecho poroso grueso, estabilizan el flujo hacia los moldes y reducen significativamente los defectos superficiales y las discontinuidades internas. Cuando los sistemas de lecho profundo ADtech se combinan con los medios cerámicos adecuados y el precalentamiento correcto, las fundiciones consiguen mejoras cuantificables en el rendimiento de la primera pasada, una reducción de los desechos de mecanizado y una calidad metalúrgica constante, al tiempo que reducen el coste de filtración durante la vida útil en comparación con muchos filtros de lecho fino o sólo superficiales.

Descripción general del producto y uso previsto

El equipo de filtración de lecho profundo ADtech está diseñado para fundiciones de aluminio que requieren una rigurosa eliminación de partículas y acondicionamiento del flujo antes del llenado del molde. El sistema utiliza un lecho poroso multicapa fabricado con medios cerámicos o sinterizados que atrapa las inclusiones en la profundidad del filtro y no sólo en la superficie. Este mecanismo de captura profunda proporciona una eliminación superior de la escoria fina, las películas de óxido, el polvo cerámico y las partículas residuales que causan imperfecciones y puntos débiles en las piezas fundidas. El equipo es adecuado para coladas por gravedad, baja presión y algunas coladas semicontinuas en las que la pérdida de carga controlada y la larga vida útil del filtro son prioritarias.

Cómo funciona la filtración en lecho profundo

Principios de captura en lecho profundo

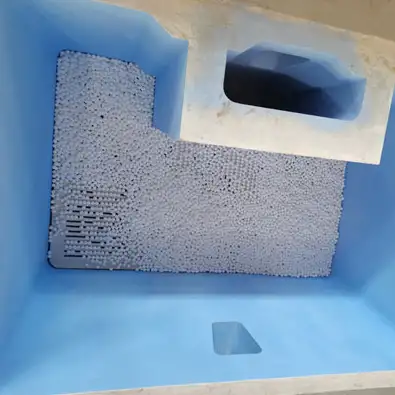

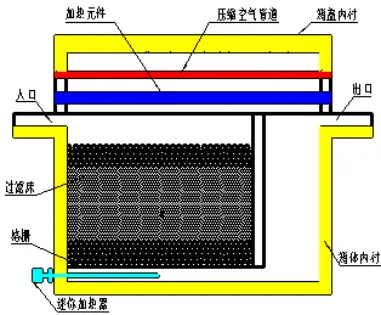

El metal fundido fluye a través de una red tridimensional de poros. La retención de partículas se produce a través de la interceptación, la impactación inercial, la difusión a las superficies del puntal y la adhesión multipunto. Con el tiempo, las partículas se acumulan en el lecho, formando capas de obstrucción internas que aumentan la eficacia de la captura sin que se produzca una obstrucción catastrófica del flujo.

Efecto acondicionador del caudal

El lecho convierte el movimiento caótico del metal en un flujo laminar más uniforme. Esto reduce las salpicaduras y el arrastre de gases y disminuye la incidencia de la porosidad relacionada con el flujo. Los lechos de tamaño adecuado también reducen las turbulencias en los puntos de entrada, lo que mejora el llenado del molde y reduce la repetición de trabajos.

| Característica | Filtro de espuma cerámica (CFF) | Filtración en lecho profundo (DBF) |

| Inclusión Eliminación Tamaño | > 20 - 40 μm | < 5 - 10 μm (ultrafino) |

| Eficacia de filtración | 60% – 80% | 95% - 99%+ |

| Grado de calidad del metal | Común / Estándar | Aeroespacial / Folio / Litografía |

| Ciclo de mantenimiento | Cambio por reparto | Continuo (Meses/Años) |

Diferenciadores de productos ADtech

-

Soportes de lecho compatibles con alto contenido en silicio para una estabilidad química bajo fundiciones de aluminio.

-

Opciones de medios en capas: gradación de grueso a fino para equilibrar la permeabilidad y la captura.

-

Camisas de precalentamiento rápido y zonas de calentamiento controladas para evitar el choque térmico.

-

Casetes modulares para cambios rápidos y tiempos de inactividad reducidos.

-

Boquillas y colectores diseñados para minimizar la erosión localizada.

-

Instrumentación lista para el registro de pérdidas de carga y sustitución predictiva.

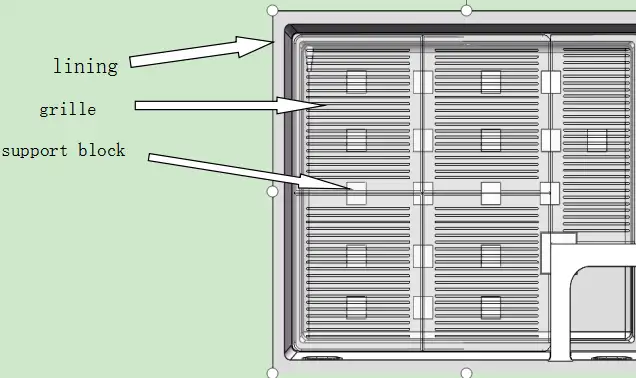

Configuraciones típicas y opciones de soportes

Cuadro 1: Ejemplos de estratificación de medios

| Capa | Composición típica | Propósito |

|---|---|---|

| Capa superior gruesa | Alúmina sinterizada o espuma gruesa (8-15 PPI) | Captura la escoria de gran tamaño y distribuye el flujo uniformemente |

| Capa intermedia de transición | Espuma de PPI medio o gránulos sinterizados (15-30 PPI) | Atrapa partículas de tamaño intermedio y evita la canalización |

| Capa de pulido fino | Espuma de alto PPI o vellón cerámico adherido (30-60 PPI) | Captura inclusiones submicrónicas y produce una salida laminar |

Cuadro 2: Materiales y propiedades habituales de los lechos

| Material | Calificación térmica | Aplicación típica | Ventaja |

|---|---|---|---|

| Alúmina de gran pureza | 900-1200°C | Fundición de aluminio en general | Rentable, buena estabilidad química |

| Alúmina reforzada con SiC | 1000-1200°C | Fundidos abrasivos, ciclismo pesado | Mayor tenacidad y resistencia al choque térmico |

| Enriquecido con circonio | >1100°C | Especialidad o condiciones duras | Máxima estabilidad química, coste superior |

| Vellón cerámico sinterizado | 850-1100°C | Pulido final | Excelente captura de partículas finas |

Métricas de rendimiento y resultados previstos

Indicadores clave de rendimiento para especificar y supervisar:

-

Índice de reducción de inclusiones (recuento y área) medido por metalografía.

-

Mejora de la prueba de presión reducida (reducción del índice RPT).

-

Pérdida de carga con el caudal de diseño y la altura de vertido permitida.

-

Vida útil en horas de trabajo o toneladas vertidas.

-

Aumento del rendimiento en el primer paso y porcentaje de reducción de la chatarra.

Guía de selección y dimensionamiento

Seleccione el área y el espesor del lecho en función de la masa de vertido, la altura de vertido, el diseño de la compuerta y la pérdida de carga aceptable. Utilice una regla gruesa:

-

Lotes pequeños (≤ 200 kg por colada): lecho compacto, capa de pulido más gruesa.

-

Producción media (200-1000 kg por colada): lecho estratificado con mayor superficie.

-

Alto rendimiento o alimentación continua: lechos de gran superficie con cambio escalonado de cartuchos y alimentación automatizada.

Cuadro 3: Puntos de partida para el dimensionamiento

| Clase de producción | Superficie de la cama (mm²) | Espesor típico (mm) | Notas |

|---|---|---|---|

| Lote pequeño | 200 x 200 | 25-50 | Utilice una capa superior de mayor PPI para acabados finos |

| Volumen medio | De 300 x 300 a 400 x 400 | 50-75 | Equilibrar el caudal y la vida útil de la filtración |

| Alto rendimiento | 500 x 500+ o bancos paralelos | 75-100 | Considerar múltiples lechos paralelos para una baja pérdida de carga |

Lista de comprobación para la instalación y puesta en marcha

-

Confirmar el montaje y la alineación correctos con la cuchara o el canal de transferencia.

-

Precaliente la cama y la carcasa gradualmente hasta fundir o a la temperatura de precalentamiento especificada para eliminar la humedad.

-

Verificar las superficies de sellado y las juntas para evitar la derivación.

-

Instalar instrumentación: transductor de presión diferencial, termopares, contadores de vertido.

-

Realización de RPT de referencia y análisis de inclusión antes del primer vertido de producción.

-

Establecer la receta: altura de vertido, velocidad de vertido y umbrales de cambio de lecho.

Buenas prácticas operativas

-

Mantenga un programa de precalentamiento controlado y caliente el conjunto de la cama antes del vertido.

-

Registre la pérdida de carga después de cada lote de vertido; establezca alarmas para los aumentos de umbral.

-

Realice un desnatado regular aguas arriba para reducir la carga sobre el lecho.

-

Si se utiliza decapante, cronometrar la aplicación del decapante y el espumado para minimizar la deposición de decapante en las capas superiores.

-

Rotar o escalonar los lechos si se requiere un funcionamiento continuo para permitir el enfriamiento y la inspección mientras otros lechos permanecen en servicio.

Mantenimiento, desgaste y vida útil prevista

Los lechos profundos suelen durar más que los filtros finos porque la captura se distribuye en profundidad y no sólo en la superficie. La vida útil esperada depende de la carga de contaminación; frecuencia de mantenimiento típica:

-

Control visual después de cada turno.

-

Revisión semanal de la tendencia de la presión diferencial y el tiempo de vertido.

-

Sustitución de capas o cambio de casetes mensual o trimestral en función del rendimiento.

-

Inspección completa de la carcasa y comprobación del refractario en cada parada de mantenimiento.

Cuadro 4: Programa de mantenimiento

| Intervalo | Tarea |

|---|---|

| Diario | Inspección visual, confirmar el estado de precalentamiento |

| Semanal | Revisión del registro de pérdidas de carga, comprobación de juntas |

| Mensualmente | Cambiar las capas fungibles, inspeccionar el desgaste de la boquilla |

| Trimestral | Desmontaje completo e inspección del refractario |

Seguridad y medio ambiente

-

Precalentar en hornos controlados para evitar explosiones de vapor; nunca verter sobre soportes fríos o húmedos.

-

Gestione los medios usados y la escoria atrapada de acuerdo con la normativa local; muchos contienen metal recuperable.

-

Utilice extracción de humos cerca de las estaciones de desnatado y filtración; los humos de fundente pueden ser peligrosos.

-

Proporcionar monitores de oxígeno o gas si hay atmósferas inertes; los gases inertes son asfixiantes.

-

Asegúrese de que los operarios lleven EPI resistentes al calor y sigan los protocolos de manipulación de metal fundido.

Resolución de problemas comunes y soluciones

Tabla 5: Matriz de resolución de problemas

| Síntoma | Causa principal | Medidas correctoras |

|---|---|---|

| Pico repentino de presión | Taponamiento de la capa superior | Deje de verter, sustituya la capa superior o cambie el casete |

| Agrietamiento del lecho filtrante | Choque térmico o impacto | Verificar el precalentamiento, inspeccionar los procedimientos de manipulación |

| Inclusiones superficiales persistentes | Contaminación aguas arriba o desviación | Comprobar las juntas, inspeccionar el desnatado y la desgasificación aguas arriba |

| Erosión rápida en la salida | Alta velocidad del flujo local | Rediseñar la boquilla, añadir un inserto resistente a la erosión |

| Vida útil del filtro más corta de lo esperado | Exceso de deposición de fundente o contaminantes abrasivos | Ajustar la práctica del fundente y la limpieza previa |

Integración con desgasificación y filtración posterior

El equipo de lecho profundo forma parte de un tren de limpieza de masa fundida. Secuencia típica:

-

Desgasificación (rotativa o al vacío) para eliminar el hidrógeno disuelto.

-

Filtración de lecho profundo para capturar inclusiones y estabilizar el flujo.

-

Filtro de pulido final o placa de precisión para garantizar el acabado superficial de las piezas críticas.

La coordinación de estos pasos maximiza la calidad del metal y prolonga la vida útil de la cama.

Justificación económica y modelización del ROI

Impulsores de valor:

-

Reducción de desechos y reprocesamientos.

-

Mecanizado y acabado inferiores.

-

Reducción de los rechazos de los clientes y de las reclamaciones de garantía.

-

Menores costes de filtración a lo largo de la vida gracias a la mayor duración del lecho y a los cambios menos frecuentes.

Cuadro 6: Ejemplo de instantánea de ROI

| Parámetro | Valor de ejemplo |

|---|---|

| Producción anual | 3.500 toneladas |

| Tasa de defectos previos a la instalación | 1.8% |

| Tasa de defectos tras la instalación | 0.6% |

| Ahorro anual de metal | 42 toneladas |

| Ahorro anual (metal + mecanizado) | Depende del lugar; rango ilustrativo de seis cifras en USD |

| Coste anual de consumibles | Moderado; inferior a los filtros finos frecuentes |

| Amortización prevista | De 6 a 24 meses en función de la tasa de defectos inicial |

Realice una prueba piloto de corta duración para obtener datos reales que le permitan realizar previsiones precisas de amortización.

Ejemplo de especificaciones de productos

-

Material de la carcasa: carcasa de acero con revestimiento refractario de alto contenido en silicio.

-

Medios: cartuchos modulares estratificados en opciones de alúmina, SiC o óxido de circonio.

-

Calentamiento: camisa eléctrica más cubierta aislante; precalentamiento por inducción opcional.

-

Instrumentación: sensor de presión diferencial, termopares, HMI digital para registro.

-

Cambio: pinza manual o sistema de cassette hidráulico para un cambio rápido.

-

Gama de rendimientos: a medida, desde pequeñas cucharas hasta sistemas continuos de varias toneladas.

Casos prácticos

Una planta de volumen medio cambió a módulos de lecho profundo ADtech y desgasificación integrada aguas arriba. Resultado: reducción de 45% en rechazos por defectos superficiales en 6 meses y reducción de 30% en el coste total de filtración por tonelada.

Filtración en lecho profundo (DBF): Preguntas técnicas frecuentes

1. ¿Cuál es la principal ventaja de un filtro de lecho profundo frente a los filtros de superficie fina?

2. ¿Cómo debo precalentar los medios de lecho profundo?

3. ¿Pueden utilizarse unidades de lecho profundo para líneas de colada continua?

4. ¿Qué instrumentos ayudan a decidir cuándo cambiar una cama?

5. ¿Afectan los lechos profundos a los límites de altura de vertido?

6. ¿Son reciclables los medios de lecho profundo?

7. ¿Cómo interactúan los lechos profundos con la práctica del flujo?

8. ¿Qué material de lecho debe elegirse para los ciclos pesados?

9. ¿Cuánto dura una cama profunda bajo cargas de trabajo típicas?

10. ¿Qué documentación debe presentar el proveedor?

Referencia rápida para la resolución de problemas

-

Aumento de la pérdida de carga: inspeccionar si hay obstrucciones y sustituir las capas superiores; comprobar el desnatado aguas arriba.

-

Grietas o fracturas en los medios: revisar los pasos de precalentamiento y manipulación por riesgo de choque térmico.

-

Inclusiones persistentes: analizar la derivación y confirmar que no hay fugas en los bordes.

-

Alta erosión de la boquilla: añadir insertos de erosión y revisar la velocidad del flujo.