Las formas refractarias prefabricadas diseñadas a medida superan a los revestimientos tradicionales moldeados in situ al ofrecer una densidad superior, propiedades físicas uniformes y un tiempo de instalación significativamente menor. Las instalaciones industriales que cambian a los componentes prefabricados ADtech experimentan una media de 40% menos de tiempo de inactividad y una ampliación de 25% en la vida útil del revestimiento en comparación con las instalaciones monolíticas convencionales. Esta eficacia se deriva de entornos de fabricación controlados que eliminan las variables de mezcla, curado y cocción in situ. Al trasladar la fase crítica del tratamiento térmico a nuestras instalaciones especializadas, entregamos un producto listo para su uso inmediato a altas temperaturas.

La ingeniería de los prefabricados de alto rendimiento

La creación de una forma refractaria duradera comienza mucho antes del proceso de fundición. Comienza con una ingeniería precisa. A diferencia de la mampostería estándar, las piezas prefabricadas funcionan como componentes mecánicos complejos. Deben resistir simultáneamente el choque térmico, la abrasión mecánica y el ataque químico.

Análisis de tensiones térmicas y geometría

La geometría de una forma determina cómo gestiona el calor. Las esquinas afiladas y las secciones transversales desiguales crean elevadores de tensión. Estos son puntos donde se inician las grietas durante los cambios rápidos de temperatura. Los ingenieros de ADtech utilizan el análisis de elementos finitos (FEA) para simular las cargas térmicas. Damos prioridad a los bordes redondeados y al grosor uniforme de las paredes. Cuando un diseño requiere una transición de secciones gruesas a finas, aplicamos estrechamientos graduales. Este enfoque permite que el calor se disipe uniformemente a través del bloque.

Integración del sistema de anclaje

Los anclajes son la columna vertebral de cualquier gran pieza prefabricada. La colocación incorrecta de los anclajes provoca fallos catastróficos en los que el hormigón se desprende del soporte metálico o cerámico.

Diseñamos sistemas de anclaje basados en tres factores:

-

Distribución del peso: Los bloques más pesados requieren ganchos de aleación reforzados.

-

Compensación de dilatación térmica: El metal se dilata más que el hormigón refractario. Recubrimos los anclajes con pintura bituminosa o tapones de plástico para crear una zona de amortiguación.

-

Compatibilidad de materiales: La metalurgia del anclaje debe ajustarse a la temperatura máxima de servicio del horno.

Nota técnica: Para temperaturas de funcionamiento superiores a 1100°C (2012°F), recomendamos anclajes cerámicos o de acero inoxidable de alta calidad (310S o Inconel) para evitar la oxidación y la pérdida de resistencia.

Selección de materiales: Formulación para la longevidad

El rendimiento de una pieza prefabricada depende en gran medida de las materias primas. No utilizamos hormigones genéricos. ADtech formula mezclas específicas basadas en el entorno operativo del cliente.

Optimización de agregados y matrices

El “esqueleto” de la forma es el agregado. Utilizamos alúmina fundida, alúmina tabular o carburo de silicio en función de la necesidad de resistencia al desgaste o conductividad térmica. La “matriz” es el polvo fino y el aglutinante que mantiene unido el esqueleto.

Controlamos cuidadosamente la distribución del tamaño de las partículas (PSD). Al mezclar partículas grandes, medianas y finas en proporciones exactas, conseguimos la máxima densidad de empaquetamiento. Esto reduce la porosidad. Una menor porosidad impide que la escoria fundida o los gases corrosivos penetren en el bloque.

Mecanismos de unión avanzados

Las uniones de cemento tradicionales pueden debilitarse a temperaturas intermedias. Utilizamos tecnologías de unión avanzadas:

-

Hormigones de bajo contenido en cemento (LCC): Contiene menos cemento de aluminato de calcio. Esto se traduce en una mayor resistencia a altas temperaturas.

-

Enlace de fosfato: Ideal para aplicaciones que requieren reparaciones rápidas y resistencia a la escoria ácida.

-

Adhesión Sol-Gel: Un aglutinante de sílice coloidal que acelera el secado y mejora la resistencia al ataque de los álcalis.

Tabla 1: Propiedades comunes de los materiales para las piezas prefabricadas ADtech

| Tipo de material | Contenido de alúmina (%) | Densidad aparente (g/cm³) | Temperatura máxima de servicio (°C) | Aplicación principal |

| AD-Alto 60 | 60% | 2.55 | 1600 | Revestimientos generales de hornos, paredes |

| AD-Tabular 90 | 90% | 2.95 | 1800 | Tubos de quemador, secciones delta |

| AD-SiC 80 | 80% (SiC) | 2.65 | 1500 | Zonas de alta abrasión, elevadores de hornos de cemento |

| AD-Zircón 30 | 30% (ZrO2) | 3.60 | 2000 | Piezas de alimentador de depósito de vidrio |

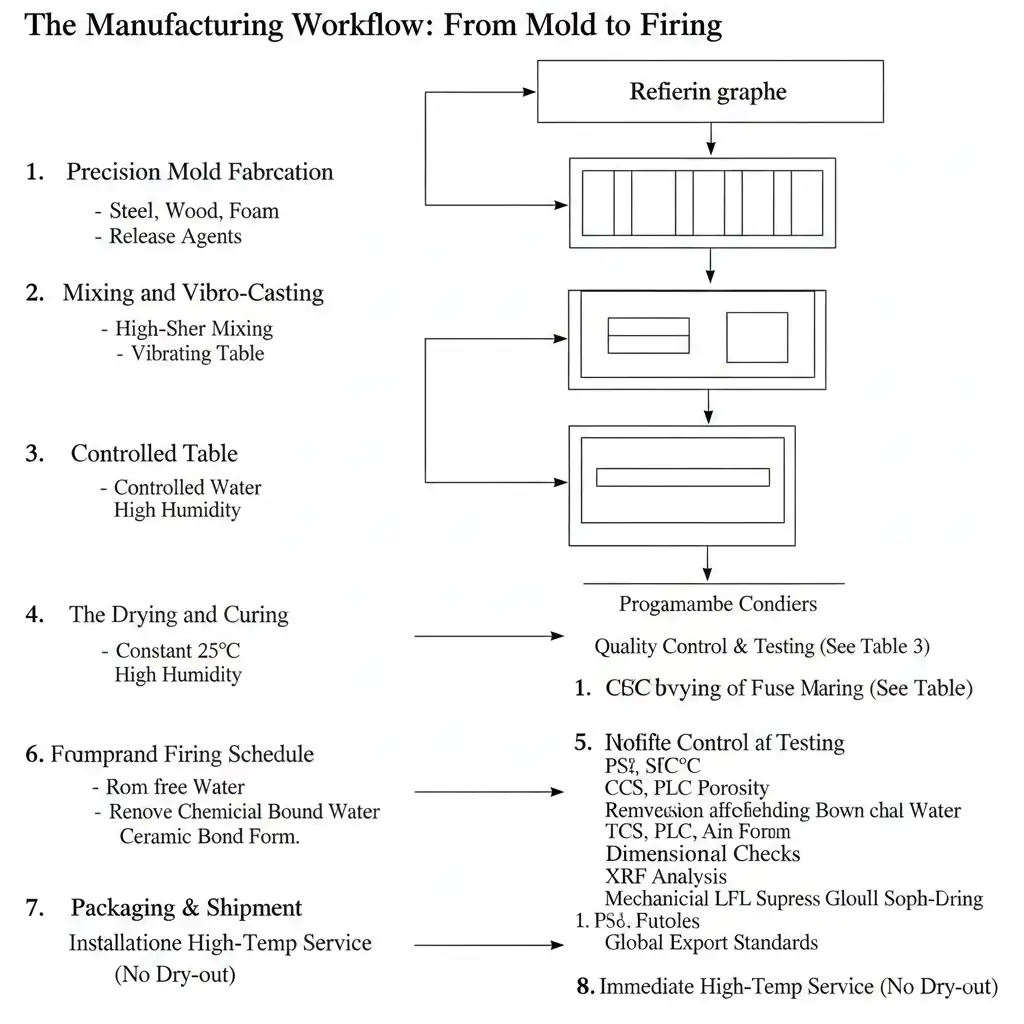

El flujo de trabajo de fabricación: Del molde a la cocción

La consistencia de la calidad diferencia una operación de patio trasero de un fabricante profesional como ADtech. Nos adherimos a un protocolo estricto para cada forma producida.

1. Fabricación de moldes de precisión

El molde determina la precisión dimensional. Utilizamos moldes de acero, madera o espuma de alta densidad. Para grandes volúmenes de producción, se prefieren los moldes de acero porque mantienen la tolerancia durante cientos de ciclos. La superficie del molde se trata con agentes desmoldeantes para garantizar un acabado liso en el producto final.

2. Mezcla y vibrofusión

La adición de agua es la variable más crítica. Demasiada agua crea poros; demasiado poca, alvéolos. Utilizamos mezcladores de paletas de alto cizallamiento para activar los aditivos con un mínimo de agua.

Durante la colada, el molde se asienta sobre una mesa vibratoria. Ajustamos la frecuencia a las propiedades tixotrópicas del molde. Esto expulsa las burbujas de aire y garantiza que el material llene todas las grietas del molde.

3. Condiciones de curado controladas

El curado permite que el aglutinante se hidrate y forme fuertes enlaces químicos. Este proceso es sensible a la temperatura y la humedad. Las salas de curado de ADtech mantienen una temperatura constante de 25°C (77°F) con altos niveles de humedad. Controlamos la exotermia (calor generado por la reacción química) para evitar que se formen grietas cuando la forma aún está verde (sin cocer).

4. Programa de secado y cocción

Aquí es donde las formas prefabricadas adquieren su principal ventaja. Eliminar el agua del hormigón refractario es peligroso si se hace con prisas. El agua se convierte en vapor y puede hacer explotar el bloque.

Utilizamos hornos de gas programables. La temperatura aumenta lentamente:

-

Ambiente a 110°C: Eliminación del agua libre.

-

110°C a 350°C: Eliminación de agua combinada químicamente.

-

350°C a 800°C: Formación de uniones cerámicas.

¿Por qué elegir prefabricados en lugar de ladrillo o monolíticos?

Muchos directores de planta dudan en cambiar los ladrillos estándar o los hormigones vertidos en el terreno. Sin embargo, los datos operativos respaldan el cambio a los prefabricados.

Eliminación de variables de instalación

La instalación sobre el terreno es caótica. El polvo, las variaciones de la temperatura ambiente y los errores humanos durante la mezcla afectan a la calidad final. Los prefabricados se fabrican en una planta. La calidad se verifica antes de que el producto llegue a sus instalaciones.

Velocidad de instalación

Colocar miles de ladrillos lleva semanas. Instalar grandes bloques prefabricados lleva días. Como las piezas prefabricadas ya están cocidas, no es necesario realizar un largo ciclo de “secado” tras la instalación. El horno puede alcanzar la temperatura de funcionamiento casi de inmediato.

Cuadro 2: Comparación de los métodos de revestimiento refractario

| Característica | Bricking estándar | Monolítico vertido en campo | Prefabricados ADtech |

| Velocidad de instalación | Lento (trabajo manual intensivo) | Medio (Requiere encofrado) | Rápido (grúa/elevador) |

| Articulaciones (puntos débiles) | Muchas articulaciones | Pocas articulaciones | Juntas entrelazadas de ingeniería |

| Secado necesario | No | Sí (3-7 días in situ) | No (precalentado) |

| Densidad del material | Alta | Variable | Constantemente alto |

| Coste laboral | Alta | Medio | Bajo |

Aplicaciones críticas en la industria pesada

Las soluciones prefabricadas de ADtech sirven a sectores en los que el calor es una herramienta y una amenaza.

Industria del cemento y la cal

El anillo de ojiva y el tubo del quemador de un horno rotatorio sufren un choque térmico extremo y la abrasión del clínker. En este caso, los bloques prefabricados duran más que el acero porque no se deforman con el calor. También suministramos formas para la nariz de toro del enfriador y las compuertas del conducto de aire terciario.

Acero y aluminio

En las cucharas de acero, las almohadillas de impacto inferiores prefabricadas soportan la fuerza del metal fundido que se golpea. En los hornos de aluminio, nuestras fórmulas no humectantes evitan la formación de corindón en las rampas y las soleras.

Calentadores petroquímicos

Las tejas del quemador en los reformadores definen la forma de la llama. Si se degradan, el impacto de la llama puede dañar los tubos de proceso. Nuestras placas de quemador de alta precisión garantizan una aerodinámica correcta de la llama.

Estudio de caso: Optimización de una fábrica de cemento en Vietnam

Fecha: marzo de 2023

Ubicación: Provincia de Ha Nam, Vietnam

Cliente: Un gran fabricante de cemento Portland (nombre no revelado)

El reto:

El cliente experimentaba fallos repetidos en la tubería del quemador de su horno. El revestimiento original era una mezcla de gunitado aplicada sobre el terreno. Debido a las intensas vibraciones y a los ciclos térmicos (1400 °C), el revestimiento se agrietaba y se desprendía cada 3 o 4 meses. Esto obligaba a realizar paradas no programadas, que costaban a la planta aproximadamente $150.000 al día en pérdidas de producción.

La solución ADtech:

Propusimos una conversión a un diseño prefabricado.

-

Diseño: Hemos diseñado un sistema hexagonal segmentado utilizando AD-Tabular 90 (alúmina de alta pureza).

-

Anclaje: Utilizamos anclajes en V de acero inoxidable de grado 310, soldados previamente a un manguito de acero que se deslizaba sobre el tubo del quemador.

-

Fabricación: Las formas se moldearon, curaron y cocieron en nuestras instalaciones a 600 °C para garantizar la eliminación de toda el agua.

El resultado:

La instalación duró 12 horas en lugar de las 48 horas habituales de gunitado y secado. El horno se encendió inmediatamente.

-

Vida útil: El nuevo revestimiento de la tubería del quemador ha estado en funcionamiento durante 14 meses y sigue funcionando bien.

-

Ahorro: El cliente evitó tres ciclos de cierre, lo que supuso un ahorro estimado de 1,5 millones de euros. $1,8 millones en pérdidas de producción a lo largo del año.

Control de calidad y normas de ensayo

Mantenemos la confianza a través de la transparencia. Cada lote de piezas prefabricadas ADtech se somete a rigurosas pruebas en nuestro laboratorio. Seguimos los protocolos de pruebas ASTM e ISO.

Verificación de la propiedad física

Fundimos cubos de prueba junto con la producción principal. Estos cubos se prueban para:

-

Resistencia al aplastamiento en frío (CCS): Garantizar que el bloque pueda soportar cargas estructurales.

-

Cambio lineal permanente (PLC): Comprobación de que la forma no se encogerá ni dilatará excesivamente a altas temperaturas.

-

Porosidad: Confirmado por el método de Arquímedes.

Control de tolerancia dimensional

Una pieza prefabricada debe encajar perfectamente. Si las tolerancias son laxas, se formarán huecos. Estos huecos permiten que el calor eluda el revestimiento y dañe el armazón de acero. Utilizamos herramientas de medición láser para garantizar que todas las dimensiones estén dentro de ±2 mm (o más ajustadas si se solicita).

Cuadro 3: Métricas de garantía de calidad de ADtech

| Parámetro de prueba | Estándar Utilizado | Frecuencia | Criterios de aceptación |

| Composición química | Fluorescencia de rayos X (FRX) | Cada lote | ±1% de la especificación |

| Densidad aparente | ASTM C134 | Cada lote | > Especificación mínima |

| Resistencia al aplastamiento en frío | ASTM C133 | Cada lote | > Especificación mínima |

| Defectos internos | Pruebas ultrasónicas | Control aleatorio | Sin huecos internos >3mm |

Solución de problemas comunes de los refractarios

Incluso con los mejores materiales, pueden surgir problemas si cambian las condiciones de funcionamiento. Así es como diagnosticamos los problemas.

Desprendimiento térmico

Si una forma se agrieta en capas paralelas a la cara caliente, se trata de desconchamiento térmico. Esto ocurre cuando los cambios de temperatura son demasiado rápidos.

-

Arréglalo: Ajustamos la mezcla para incluir fibras orgánicas. Estas fibras se queman, dejando diminutos canales que permiten la salida del vapor y aportan flexibilidad.

Desconchados estructurales

Esto ocurre cuando la escoria penetra en el ladrillo y altera su composición química. La capa penetrada se expande de forma diferente al resto del bloque y se desprende.

-

Arréglalo: Aumentamos la densidad de la mezcla o añadimos agentes no humectantes (como sulfato de bario o sales específicas) para repeler la escoria.

Fallo de anclaje

Si el hormigón está intacto pero se desprende de la pared, el anclaje ha fallado.

-

Arréglalo: Analizamos el anclaje averiado. Si se fundió, mejoramos la aleación. Si se rompió, comprobamos que los huecos de dilatación sean los adecuados.

Tendencias futuras en tecnología refractaria

La industria avanza hacia los “refractarios inteligentes”. ADtech investiga actualmente la integración de sensores de desgaste en los bloques prefabricados. Estos sensores enviarán datos a la sala de control, alertando a los operarios cuando el espesor del revestimiento alcance un nivel crítico. Este modelo de mantenimiento predictivo eliminará por completo los fallos inesperados.

Además, estamos desarrollando hormigones “Nano-Bonded”. Utilizando nanotecnología en la matriz, podemos reducir el tamaño de los poros hasta el rango nanométrico. Esto hará que las formas sean prácticamente impermeables a la penetración de gases y escorias.

Preguntas más frecuentes (FAQ)

1. ¿Cuál es el plazo de entrega de los prefabricados a medida?

Normalmente, el plazo de entrega es de 3 a 5 semanas. Esto incluye el diseño del molde, la fabricación, la fundición, el curado y la cocción. Dependiendo de la complejidad del molde, pueden realizarse pedidos urgentes.

2. ¿Puedo instalar yo mismo las formas prefabricadas?

Sí. Dado que las formas están precocinadas, la instalación es mecánica (anclajes de soldadura o atornillado). No obstante, recomendamos la presencia de un supervisor de ADtech para garantizar el correcto sellado de las juntas.

3. ¿Qué mortero debo utilizar entre los bloques prefabricados?

A menudo recomendamos no utilizar mortero (juntas secas) en muchas aplicaciones para permitir la dilatación. Si es necesario sellar, utilice una manta de fibra cerámica o un mortero fosfatado específico que coincida con la química del bloque.

4. ¿Cómo se transportan los prefabricados de gran tamaño?

Utilizamos cajas de madera resistentes con acolchado de espuma. Las superficies críticas están protegidas. Realizamos envíos a todo el mundo y nos aseguramos de que el embalaje cumpla las normas internacionales de exportación.

5. ¿Cuál es el peso máximo que puedes lanzar?

Hemos fundido bloques individuales de hasta 5 toneladas métricas. Para conjuntos más grandes, diseñamos sistemas segmentados que facilitan el transporte y la instalación.

6. ¿Las formas prefabricadas cuestan más que los ladrillos?

El coste inicial del material suele ser superior al de los ladrillos estándar. Sin embargo, si se tiene en cuenta la eliminación del encofrado, la reducción de la mano de obra de instalación y la mayor vida útil, el coste total de propiedad suele ser inferior.

7. ¿Puede reproducir una forma existente a partir de un dibujo?

Sí. Podemos trabajar a partir de planos 2D en PDF, archivos CAD en 3D o incluso realizar ingeniería inversa a partir de una muestra física si se han perdido los planos.

8. ¿Qué ocurre si se rompe una forma durante el funcionamiento?

Los revestimientos prefabricados son modulares. Sólo es necesario retirar y sustituir el bloque dañado, no todo el muro. Recomendamos tener unas cuantas formas de repuesto en stock para reparaciones de emergencia.

9. ¿Son sus formas compatibles con los quemadores de hidrógeno?

Sí. La combustión con hidrógeno produce un mayor contenido de humedad. Disponemos de formulaciones específicas de bajo contenido en sílice resistentes a la atmósfera reductora y a la elevada presión de vapor de agua de la combustión de hidrógeno.

10. ¿Cómo evitar que las formas se peguen al molde?

Aplicamos agentes desmoldeantes especializados a base de cera o aceite. Para geometrías complejas, utilizamos revestimientos de molde de poliuretano flexible para facilitar el desmoldeo sin dañar los bordes.

¿Está listo para mejorar el rendimiento de su refractario?

Si su revestimiento actual falla con demasiada frecuencia o si necesita reducir su próxima ventana de parada, ADtech está preparado para ayudarle. No solo vendemos productos; vendemos fiabilidad.