Lo más eficaz termopar de aluminio fundido utiliza un tubo protector de sialón (nitruro de silicio) de alta pureza combinado con un sensor de tipo K o N para proporcionar lecturas precisas de la temperatura y resistir la naturaleza extremadamente corrosiva del aluminio líquido. Las fundiciones que cambian los tubos de hierro fundido o cerámica estándar por conjuntos basados en sialón suelen informar de un aumento de la vida útil de entre 6 y 12 meses y una reducción de la contaminación por fusión. Para los operadores que buscan una estabilidad operativa inmediata, la solución reside en minimizar la capacidad de “humectación” del aluminio contra la carcasa del sensor, una propiedad en la que destaca la avanzada ciencia de materiales de ADtech.

Física de la medición de la temperatura en aluminio líquido

Una pirometría precisa en la fundición de metales no férreos no consiste simplemente en leer un número. Define la estructura del grano, las propiedades mecánicas y los índices de rechazo del producto final. El aluminio líquido es muy agresivo. Disuelve la mayoría de los metales y degrada muchas cerámicas por ataque químico y erosión mecánica.

Cuando un termopar entra en la masa fundida, se enfrenta a un triple asalto: choque térmico por el rápido aumento de la temperatura, corrosión química por la reacción del aluminio con el material del tubo y tensión mecánica por la limpieza de la escoria o el movimiento del fluido. Un tubo estándar de acero inoxidable o hierro fundido se disolverá, contaminando la aleación con hierro. Esto hace que la selección del tubo de protección sea el factor más crítico en el montaje del sensor.

Choque térmico e integridad de los materiales

La cerámica es frágil por naturaleza. Cuando un tubo de protección contra el frío golpea metal fundido a 700°C (1292°F) o más, el exterior se expande más rápido que el interior. Esta tensión provoca grietas en los tubos estándar de alúmina o carburo de silicio.

Materiales avanzados como el Sialon (una aleación de nitruro de silicio y óxido de aluminio) poseen un bajo coeficiente de expansión térmica. Esta propiedad física permite al conjunto de termopares soportar repetidos ciclos de inmersión sin precalentamiento, una importante ventaja operativa para las casetas de gran actividad.

Evolución de los tubos de protección de termopares

Históricamente, las fundiciones utilizaban tubos de hierro fundido. Eran baratos, pero pesaban mucho y había que lavarlos a diario para evitar que se acumulara el hierro. Hoy en día, la industria se ha decantado por la cerámica avanzada.

Hierro fundido frente a nitruro de silicio (Si3N4)

La transición del hierro fundido al nitruro de silicio representa un salto en eficiencia. El hierro fundido actúa como disipador de calor, lo que provoca un tiempo de respuesta lento. Además, introduce hierro en la masa fundida, lo que destruye la ductilidad de la pieza de aluminio.

El nitruro de silicio, concretamente las variantes sinterizadas a presión de gas o unidas por reacción, ofrece una alta conductividad térmica y cero contaminación. El material es repelente al agua. El aluminio se desliza por él como el agua por el lomo de un pato. Esta característica repelente al agua evita la acumulación de escoria (crecimiento de corindón) en el tubo, lo que garantiza que el sensor lea la temperatura del metal, y no la temperatura de una capa aislante de escoria.

Cuadro 1: Análisis comparativo de los materiales de los tubos de protección

| Característica | Hierro fundido (tradicional) | Carburo de silicio (SiC) | ADtech Sialon/Si3N4 (Avanzado) |

| Vida útil | 1-2 semanas | 1-3 meses | 6-12 meses |

| Tiempo de respuesta | Lento (masa pesada) | Medio | Rápido (pared fina) |

| Contaminación por hierro | Alto riesgo | Ninguno | Ninguno |

| Mantenimiento | Revestimiento diario necesario | Limpieza frecuente | Limpieza mínima |

| Choque térmico | Alta | Medio | Excelente |

| Comportamiento humectante | Mojado (Palos de escoria) | Semi-húmedo | No moja |

Estudio de caso ADtech: Aumento de la eficiencia en una fundición de Michigan (2023)

Ubicación: Grand Rapids, Michigan, EE.UU.

Date: 15 de marzo de 2023 - 15 de septiembre de 2023

Perfil del cliente: Tier-1 Automotive Die Caster

El reto:

La instalación operaba seis hornos de mantenimiento que suministraban aluminio para bloques de motor. Utilizaban tubos de protección estándar de carburo de silicio (SiC). Los operarios se enfrentaban a dos problemas. En primer lugar, los tubos de SiC se rompían con frecuencia durante la eliminación de la escoria. En segundo lugar, la desviación de la temperatura provocaba una tasa de desechos de 4% debido a problemas de porosidad relacionados con el sobrecalentamiento.

La solución:

ADtech implementó un amplio programa de actualización. Sustituimos los conjuntos de SiC por tubos de protección de termopar Sialon de ADtech equipados con sensores de tipo K de alta precisión.

Resultados operativos:

Durante el periodo de seguimiento de seis meses, los datos mostraron mejoras concluyentes:

-

Rotura cero: El elevado módulo de rotura de los tubos de Sialon resistió la limpieza mecánica diaria.

-

Reducción de la chatarra: Un control térmico preciso redujo la tasa de chatarra de 4% a 0,8%.

-

Ahorro de costes: Aunque el coste unitario inicial era más elevado, la eliminación de las sustituciones semanales y la reducción de la chatarra supusieron un ahorro neto de $42.000 por horno al año.

Este caso valida que los consumibles premium no funcionan como gastos, sino como inversiones en la estabilidad del proceso.

Criterios críticos de selección de sensores de metales fundidos

Elegir el sensor adecuado implica algo más que escoger un número de catálogo. Los ingenieros deben evaluar el entorno específico del horno.

1. El montaje en L frente al montaje recto

Para aplicaciones de inmersión o mediciones portátiles, un termopar recto funciona bien. Sin embargo, en hornos de mantenimiento o hornos de dosificación, un conjunto en forma de L es superior. La “rama caliente” se extiende hasta el material fundido, mientras que la “rama fría” mantiene el cabezal terminal alejado del calor radiante directo y de las posibles zonas de salpicaduras. Esta configuración protege las conexiones eléctricas y prolonga la vida útil de los cables de compensación.

2. Tipo de sensor: ¿K, N, S o R?

-

Tipo K (Chromel-Alumel): El estándar del sector. Soporta temperaturas de hasta 1260°C. Es rentable y lo suficientemente precisa para la fundición en general.

-

Tipo N (Nicrosil-Nisil): Ofrece mayor estabilidad que el tipo K a temperaturas más altas, pero es menos común en aluminio debido a la suficiencia del tipo K.

-

Tipo S/R (Platino-Rodio): Extremadamente precisos, pero caros y frágiles. Rara vez se utiliza para el aluminio, a menos que sea estrictamente necesario para la certificación de aleaciones aeroespaciales.

Tabla 2: Idoneidad del tipo de termopar para el aluminio

| Tipo | Composición | Temperatura máxima (continua) | Precisión (estándar) | Coste | Idoneidad para el aluminio |

| K | Ni-Cr / Ni-Al | 1100°C | +/- 2.2°C | Bajo | La mejor elección |

| N | Ni-Cr-Si / Ni-Si | 1150°C | +/- 2.2°C | Moderado | Buena alternativa |

| S | Pt-10%Rh / Pt | 1480°C | +/- 1.5°C | Muy alta | Overkill/Frágil |

Protocolos de instalación y mantenimiento

Incluso el robusto tubo Sialon requiere una manipulación correcta para maximizar su rendimiento. Una instalación incorrecta sigue siendo la principal causa de fallos prematuros.

Comprobaciones previas a la instalación

Antes de insertar el conjunto, verifique la continuidad del circuito. Compruebe la resistencia del elemento sensor. Asegúrese de que el tubo cerámico no presenta fracturas finas debidas al transporte. Aunque Sialon es resistente, es una cerámica.

Profundidad de inmersión

La punta del termopar debe situarse en el flujo del metal fundido, pero lejos de la trayectoria de la llama del quemador y de la pared. Si se coloca demasiado cerca del quemador, se producen falsas lecturas altas. Colocarlo cerca de la pared provoca falsas lecturas bajas. La profundidad ideal es de al menos 6 a 8 veces el diámetro del tubo de protección para evitar errores de conducción del calor (efecto tallo).

Calendario de limpieza

La escoria de aluminio y las pieles de óxido flotan en la superficie. Cuando cambia el nivel, estos lodos pueden adherirse al tubo.

-

A diario: Inspeccione visualmente el tubo.

-

Semanal: Limpie suavemente el tubo para eliminar cualquier acumulación de óxido. Como los tubos ADtech no se humedecen, el aluminio debería despegarse fácilmente. No golpee el tubo con una espumadera pesada de acero.

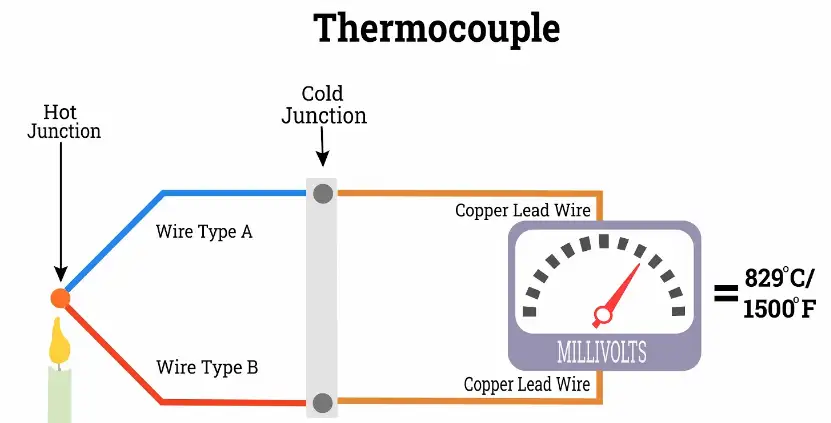

Funcionamiento de los termopares y principio básico de funcionamiento

El papel del prensado isostático en la longevidad de los tubos

El proceso de fabricación del tubo de protección dicta su densidad y resistencia a la erosión. ADtech utiliza el prensado isostático en frío (CIP) seguido de la sinterización a alta temperatura.

La CIP garantiza una densidad uniforme en todo el cuerpo cerámico. A diferencia de la colada por deslizamiento, que puede dejar huecos o gradientes de densidad, la CIP somete el polvo a la misma presión desde todos los lados. El resultado es un material con una resistencia mecánica y al choque térmico superiores. Cuando compre un termopar, preguntar por el método de fabricación del tubo de protección es vital. El nitruro de silicio sinterizado producido mediante CIP supera a las variantes de unión por reacción en aleaciones agresivas.

Solución de desviaciones de temperatura habituales

Cuando las lecturas de temperatura se desvían o fallan, la reacción inmediata suele ser culpar al controlador. Sin embargo, el problema suele estar en el sensor.

Tabla 3: Matriz de diagnóstico de fallos de termopares

| Síntoma | Causa probable | Medidas correctoras |

| Circuito abierto (sin lectura) | Cable roto o conexión suelta. | Comprobar la estanqueidad del bloque de terminales. Sustituya el elemento si está roto. |

| Lectura a la deriva | Contaminación del cable o humedad en la cabeza. | Compruebe que no haya roturas en el tubo de protección. Secar la cabeza. |

| Lectura inferior a la real | Cortocircuito o inmersión superficial. | Compruebe si hay cortocircuitos en la cabeza. Aumente la profundidad de inmersión. |

| Lectura superior a la real | Interferencias electromagnéticas (EMI). | Utilice cables alargadores apantallados. Aléjelos de las líneas eléctricas. |

| Respuesta lenta | Acumulación de escoria en el tubo. | Limpiar el tubo de protección. Verificar las propiedades no humectantes. |

Impacto económico de la pirometría de precisión

La temperatura es la variable que controla la viscosidad, la solubilidad del hidrógeno y la formación de óxido.

Solubilidad del hidrógeno

El aluminio líquido absorbe hidrógeno de la atmósfera. La tasa de solubilidad se duplica por cada 100°C de aumento de la temperatura. Si el termopar indica 720°C pero la fusión tiene en realidad 750°C, el metal absorbe mucho más hidrógeno. Este gas se precipita en forma de porosidad durante la solidificación, dando lugar a piezas rechazadas.

Formación de óxido

Las temperaturas más altas aceleran la oxidación. Esto provoca más escoria (pérdida de metal fundido). Un horno que funcione 20 °C más caliente de lo necesario debido a un error del sensor quema dinero de dos maneras: consumo excesivo de combustible y mayor pérdida de metal por escoria.

Los termopares de alta precisión de ADtech ayudan a las fundiciones a mantener tolerancias estrictas, normalmente de +/- 3°C. Esta precisión permite a los operarios utilizar el horno a la temperatura más baja posible para el proceso, ahorrando energía y mejorando la calidad del metal.

Tendencias futuras en los sensores de temperatura de aluminio

La industria avanza hacia la digitalización y la automatización. Los sensores inteligentes con transmisores integrados se están convirtiendo en un estándar. Estos dispositivos convierten la señal de milivoltios en una señal de 4-20 mA o digital justo en el cabezal, lo que reduce las interferencias de ruido.

Además, los sistemas de supervisión continua integran ahora los datos de los termopares con los de la presión del horno y el caudal de combustible. Esta visión holística permite un mantenimiento predictivo. Un pico inusual en el tiempo de respuesta de la temperatura puede activar una alerta de que el tubo de protección necesita una limpieza antes de que la lectura se vuelva imprecisa.

ADtech sigue a la vanguardia de esta evolución, desarrollando tubos de protección con sensores de desgaste incorporados para alertar a los operarios cuando el grosor de la pared alcanza un límite crítico.

Sialón vs. Titanato: Cómo identificar la mejor cerámica

Aunque el Sialon es dominante, el Titanato de Aluminio es otro material utilizado en la industria. El titanato tiene una excelente resistencia al choque térmico, pero una menor resistencia mecánica en comparación con el nitruro de silicio.

Para aplicaciones estáticas en las que no se producen impactos físicos, el titanato es aceptable. Sin embargo, en hornos de fusión activos o cucharas de transferencia donde se produce movimiento de metal y limpieza mecánica, la resistencia superior de Sialon lo convierte en la mejor opción. Resiste las fuerzas de flexión ejercidas por el flujo de metal líquido pesado.

Conexión con la calidad de la colada y el refinamiento del grano

La eficacia de los refinadores de grano (titanio-boro) depende en gran medida de la temperatura. Añadir refinadores de grano a una temperatura demasiado alta reduce su eficacia (“desvanecimiento”). La retroalimentación precisa del termopar garantiza que los aditivos entren en la masa fundida en el intervalo térmico óptimo.

Del mismo modo, los procesos de desgasificación requieren rangos de temperatura específicos. Si la masa fundida está demasiado fría, el rotor de desgasificación crea turbulencias excesivas sin eliminar eficazmente el hidrógeno. Si está demasiado caliente, la reabsorción de hidrógeno supera a la eliminación. El termopar es la brújula que guía estos procesos metalúrgicos.

Preguntas más frecuentes (FAQ)

1. ¿Cuál es la temperatura máxima para los tubos de protección ADtech Sialon?

Nuestros tubos Sialon pueden soportar temperaturas de hasta 1300°C de forma continua, lo que cubre todas las aplicaciones de fundición de aluminio y zinc.

2. ¿Cómo elijo la longitud correcta del termopar?

Mida la distancia desde la brida de montaje hasta el nivel metálico más bajo. La punta debe sumergirse siempre al menos 150 mm por debajo del nivel metálico operativo más bajo para garantizar lecturas coherentes.

3. ¿Puedo utilizar estos termopares para aleaciones de zinc?

Sí. El zinc es menos agresivo que el aluminio, por lo que los tubos Sialon duran aún más en aplicaciones de zinc, superando a menudo los 12 meses.

4. ¿Por qué mi termopar marca menos que mi lanza portátil?

Esto suele deberse a la “estratificación térmica” en el horno. Es posible que el termopar fijo se encuentre en una zona más fría cerca de la parte inferior o de la pared. También es posible que el tubo de protección tenga acumulación de escoria que actúa como aislante.

5. ¿Necesitan precalentamiento los tubos Sialon?

Aunque Sialon tiene una excelente resistencia al choque térmico, recomendamos precalentarlo simplemente para garantizar que no haya humedad atrapada en el interior del tubo, que podría expandirse y causar problemas de presión.

6. ¿Cuál es la causa de la rotura del tubo de protección?

La causa más común es el impacto mecánico durante la eliminación de la escoria. La segunda causa más común es el estrés térmico si el tubo tiene paredes extremadamente gruesas y se sumerge instantáneamente en metal a temperatura máxima (aunque Sialon mitiga este efecto).

7. ¿Cómo afecta la propiedad de “humectación” a la precisión?

Si el aluminio se “moja” o se adhiere al tubo, se forma una capa de corindón. Esta capa es un aislante. El sensor mide entonces la temperatura del corindón, no la del metal líquido, lo que provoca un retraso en la respuesta.

8. ¿Cuál es la diferencia entre Sialon y nitruro de silicio?

Sialon es una solución sólida de nitruro de silicio con óxido de aluminio. Ofrece propiedades similares pero con mayor estabilidad química y facilidad de sinterización, lo que da como resultado un producto más denso y resistente.

9. ¿Puedo reparar un termopar dañado?

Si el tubo de protección está agrietado, debe sustituirse inmediatamente para salvar el costoso elemento sensor interno. Si el cable del sensor está roto, el elemento puede sustituirse reutilizando el tubo de protección.

10. ¿Cómo garantiza ADtech la consistencia del producto?

Utilizamos composiciones de polvo estrictamente controladas y prensado isostático automatizado. Cada lote se somete a una prueba de densidad y a una inspección por rayos X para garantizar que no existen huecos internos antes de su envío.

Conclusión

El termopar de aluminio fundido es el centinela de la calidad de la fundición. Al seleccionar los avanzados tubos de protección Sialon de AdTech, las fundiciones eliminan las variables de contaminación por hierro y desviación de la temperatura. El paso de los materiales tradicionales a la cerámica avanzada no es sólo una mejora técnica; es una estrategia financiera que reduce las tasas de chatarra y el consumo de energía. Para las fundiciones que aspiran a dominar un mercado competitivo, la precisión que aportan estos instrumentos es indispensable.