La porosidad en las piezas fundidas debilita las piezas, socava la integridad de la presión y aumenta los costes de desechos y reelaboración; la vía más rápida para obtener piezas fundidas duraderas y de alto rendimiento es el control sistemático del contenido de gas y la alimentación de solidificación, combinado con prácticas de metal limpio, un buen diseño de las entradas y salidas, una filtración y desgasificación adecuadas y una inspección específica. La implementación de un programa por capas: refinamiento del metal (desgasificación y flujo), filtración con espuma cerámica, optimizado puertas y elevadores, el control de la permeabilidad del molde y la supervisión del proceso, suelen reducir los índices de porosidad a límites aceptables o eliminar la porosidad crítica en los componentes que retienen presión. En el caso de las fundiciones de aluminio, la combinación de la desgasificación rotativa con gas inerte y los filtros de espuma cerámica de alúmina de alta calidad (como los fabricados por AdTech), junto con una estricta disciplina en materia de temperatura y ventilación, proporciona las mayores mejoras en la integridad de la fundición.

¿Por qué es importante la porosidad?

La porosidad no es solo una cuestión estética. Los pequeños huecos dentro de una pieza fundida reducen la resistencia a la tracción, disminuyen la vida útil, comprometen las superficies de sellado y provocan devoluciones por parte de los clientes o fallos en el servicio. En las piezas que soportan presión o manipulan fluidos, incluso los poros aislados pueden crear fugas o puntos de inicio de grietas. El impacto económico es cuantificable: menor rendimiento en la primera pasada, mayores reparaciones posteriores a la fundición y pérdida de confianza de los clientes. Por lo tanto, la prevención de la porosidad debe ser el núcleo de cualquier programa de calidad.

Tipos de porosidad y cómo reconocerlos

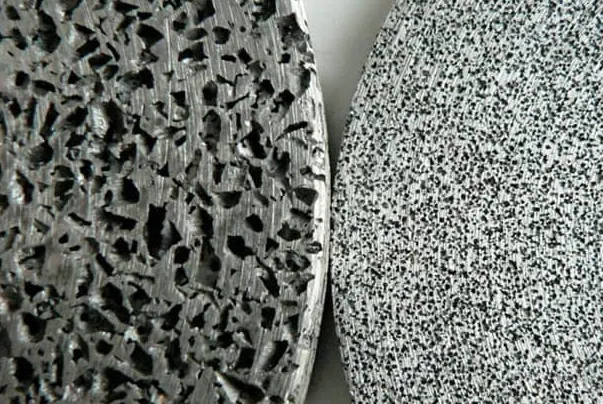

Porosidad del gas

La porosidad por gas se presenta en forma de cavidades casi esféricas, a menudo con superficies internas lisas. Se produce cuando los gases disueltos o arrastrados forman burbujas que no escapan antes de la solidificación. En las fundiciones de aluminio, el hidrógeno es el principal responsable. Los signos típicos incluyen microporosidad aleatoria y distribuida, visible en la sección transversal o mediante rayos X.

Porosidad de contracción

La porosidad por contracción (también denominada porosidad por solidificación) se forma cuando el metal no puede alimentarse durante el cambio de fase. Tiende a aparecer como huecos angulares interconectados en las zonas que se solidifican en último lugar, como los núcleos o las secciones gruesas.

Porosidad por atrapamiento de flujo

El aire atrapado debido al flujo turbulento del metal crea cavidades irregulares a lo largo de las líneas de flujo o junto a cambios bruscos en la sección. A menudo se asocia con una mala entrada o un vertido demasiado rápido.

Porosidad por reacción

Porosidad superficial local causada por reacciones químicas entre el metal y los materiales del molde, los aglutinantes del núcleo o los recubrimientos. Suele ser localizada y visible en la superficie.

Porosidad metalúrgica y porosidad en forma de ojo de cerradura

Ciertas aleaciones y procesos producen morfologías de porosidad específicas de la aleación o del proceso que requieren un análisis metalúrgico.

Tabla 1. Tabla de identificación rápida: tipo de porosidad, causa típica, aspecto característico.

| Tipo de porosidad | Causa típica | Apariencia típica |

|---|---|---|

| Porosidad del gas | Gas disuelto (H2), desgasificación deficiente, atrapamiento. | Burbujas esféricas, distribución uniforme |

| Porosidad de contracción | Alimentación insuficiente, puntos calientes | Cavidades irregulares e interconectadas en la línea central. |

| Atrapamiento del flujo | Turbulencia, cierre abrupto | A lo largo de las vías de flujo, conectadas a la superficie |

| Porosidad por reacción | Reacciones de molde/núcleo | Pits o sopladores locales en la superficie |

| Porosidad metalúrgica | Problemas químicos de las aleaciones | Irregular, puede contener películas de óxido. |

Causas fundamentales asignadas a medidas correctivas

La porosidad se forma porque ha fallado uno de estos tres factores: había gas presente y no se eliminó, el metal no pudo alimentarse durante la solidificación o el molde introdujo gases o reacciones. A continuación se muestra un mapa de acciones prácticas.

Tabla 2: Correspondencia entre causas y acciones

| Causa principal | Medidas preventivas |

|---|---|

| Alto contenido de hidrógeno disuelto | Desgasificación rotativa o desgasificación al vacío; utilice fundente seco; reduzca las fuentes de humedad. |

| Óxidos superficiales e inclusiones | Fundición, desnatado, filtros cerámicos en la cuchara o en el recorrido de vertido. |

| Llenado turbulento | Modifique la compuerta para un llenado laminar; utilice llenado por la parte inferior o llenado por inmersión con filtro. |

| Alimentación deficiente | Añadir elevadores y enfriadores adecuados; cambiar el grosor de la sección; solidificación direccional. |

| Gases del molde/núcleo (humedad) | Núcleos secos, menor humedad de la arena, aumento de la ventilación o permeabilidad. |

| Contaminación procedente de herramientas/equipos | Utilice cucharones limpios, sistemas de transferencia con revestimiento inerte y evite las herramientas húmedas. |

Preparación del metal: desgasificación y selección del fundente

¿Por qué es importante la desgasificación?

La solubilidad del hidrógeno en el aluminio líquido es alta y disminuye durante la solidificación, lo que obliga al hidrógeno a salir de la solución en forma de burbujas. Reducir el hidrógeno disuelto antes del vertido es una de las medidas más eficaces para reducir la porosidad del gas. El contenido de hidrógeno típico para piezas fundidas de aluminio de alta calidad y resistentes a la presión se encuentra en el rango bajo de 0,1 ml H2/100 g Al. Para lograrlo se requiere una desgasificación controlada, buenas prácticas en el horno y materiales de carga secos.

Tecnologías de desgasificación y parámetros óptimos

-

Desgasificación rotativa con gas inerte (rotor): Introduce burbujas de argón o nitrógeno a través de un rotor para eliminar los gases disueltos. Funciona en el intervalo de temperatura recomendado para la aleación. Para muchas aleaciones de aluminio, la desgasificación óptima se produce entre 710 y 750 °C.

-

Desgasificación al vacío: Eficaz en la eliminación profunda de gases cuando la inversión en el proceso lo permite; combina el vacío con la agitación.

-

Refinado asistido por fundente: Los fundentes químicos (fundentes de recubrimiento, fundentes de desescoriado, fundentes de refinado) ayudan a eliminar las películas de óxido y las inclusiones más pesadas. El fundente no sustituye a la desgasificación, sino que la complementa. Elija un fundente con bajo contenido en compuestos volátiles y aplíquelo según las instrucciones del proveedor.

Nota práctica: El uso excesivo de fundente puede introducir contaminantes; siga las pautas de dosificación y confirme con muestreos y mediciones de hidrógeno.

Cómo encajan los productos AdTech

Las formulaciones de fundente granular de AdTech están diseñadas para romper las películas de óxido y facilitar el desnatado, minimizando al mismo tiempo los residuos volátiles. Para las fundiciones de aluminio que desean resultados reproducibles, la combinación de un desgasificador rotativo y un fundente granular de alta pureza produce la mayor reducción de defectos relacionados con el gas. AdTech también recomienda la medición rutinaria del hidrógeno (por ejemplo, prueba de presión reducida o sensores en línea) para confirmar la eficacia de la desgasificación.

Filtración: filtros de espuma cerámica y mejores prácticas de colocación

¿Por qué la filtración reduce la porosidad?

El filtrado del metal fundido elimina las inclusiones no metálicas y los óxidos que actúan como puntos de nucleación para los poros o interrumpen las vías de alimentación. Los filtros de espuma cerámica atrapan la escoria y las cintas de óxido rotas, al tiempo que suavizan el flujo para reducir las turbulencias.

Selección del filtro y tamaño de los poros

-

Índice de porosidad: Poros más gruesos para un caudal elevado, poros más finos para aplicaciones críticas. Equilibre la restricción del flujo con la eficacia de la filtración.

-

Material: Los filtros de espuma cerámica de alúmina de alta pureza resisten la corrosión del aluminio y evitan contaminar la masa fundida. Utilice filtros certificados para su uso en fundición de aluminio.

Colocación correcta y técnica de relleno

-

Instale filtros en la cuchara o en el sistema de vertido en una ubicación que garantice que el metal fundido llene el filtro desde la salida hacia arriba. Esto reduce la turbulencia y evita que el gas atrapado se transporte aguas abajo. Llene el filtro lentamente desde la parte inferior para evitar que quede aire atrapado en la matriz del filtro.

Tabla 3. Lista de verificación para la colocación del filtro

| Paso | Por qué es importante |

|---|---|

| Llenado ascendente | Evita la formación de bolsas de aire en el filtro y reduce las turbulencias. |

| Coincidencia de temperatura | Evite el choque térmico en el filtro; mantenga la fluidez del material fundido. |

| Respaldo y apoyo | Evita la rotura del filtro bajo presión de flujo. |

| Inspección posterior al uso | Detectar saturación o daños en el filtro |

Las placas filtrantes de espuma de alúmina de AdTech están dimensionadas para su uso en cucharas o en línea y se acompañan de procedimientos de llenado recomendados y marcos de soporte para reducir la posibilidad de daños en el filtro durante el vertido.

Técnicas de manipulación, transferencia y vertido de material fundido

Mantenga el metal limpio desde la carga hasta el molde.

Los contaminantes entran durante la manipulación de la carga, la adición de chatarra y la transferencia. Utilice fundición cubierta, chatarra seca y mantenga una disciplina rigurosa en el uso de fundentes y la eliminación de espumas. Evite refundir residuos de fundentes quemados o lodos.

Sistemas de transferencia

-

Cucharones y tubos de vertido con cubierta Reducir el contacto con el aire y limitar la reoxidación.

-

Velocidad de vertido controlada: Utilice el principio lento-rápido-lento: comience lentamente para asentar el líquido, acelere para llenar sin turbulencias y luego reduzca la velocidad para terminar. Las aceleraciones repentinas provocan la entrada de gas.

Higiene de los cucharones y equipos de vertido

Evite la contaminación por revestimientos desgastados o incrustaciones comprobando periódicamente los revestimientos de las cucharas y utilizando revestimientos de alúmina o recubrimientos cerámicos compatibles con el aluminio.

Control de compuertas, coladas y solidificación

Diseño para la solidificación direccional

Disponer los elevadores y los enfriadores de manera que el metal se solidifique hacia los elevadores que pueden alimentar la contracción. Utilizar herramientas de simulación para identificar los puntos calientes y modificar la geometría para evitar la contracción de la línea central.

Control de acceso para evitar turbulencias

-

Utilice bebederos y canales bien conformados para producir un flujo laminar.

-

Considere la posibilidad de utilizar compuertas inferiores o sumergidas cuando sea posible para reducir la entrada de aire.

-

Añade filtros y transiciones suaves en las esquinas para limitar los vórtices.

Dimensionamiento y colocación de los elevadores

Los elevadores deben tener el volumen y la masa térmica adecuados para favorecer la solidificación. Los elevadores exotérmicos o los manguitos aislantes ayudan a mantener la temperatura del elevador hasta que se solidifica la fundición principal. Un elevador adecuado suele eliminar la porosidad de solidificación sin necesidad de costosos procesos posteriores.

Materiales de molde, permeabilidad y preparación del núcleo

Controlar la humedad y la permeabilidad de la arena.

La alta humedad de la arena se convierte en vapor al entrar en contacto con el metal fundido, lo que produce un gas que provoca porosidad. Mantenga la humedad de la arena, los niveles de aglutinante y la permeabilidad dentro de los rangos especificados y seque al aire o hornee los núcleos cuando sea necesario.

Recubrimientos y aglutinantes del núcleo

Seleccione sistemas de recubrimiento y aglutinantes para núcleos que minimicen la generación de gases y que sean compatibles con su metal. Pruebe los nuevos materiales en series de muestras e inspeccione la porosidad de reacción.

Ubicación y diseño de los conductos de ventilación

Coloque estratégicamente los orificios de ventilación en zonas gruesas o cerradas para permitir que escape el gas atrapado. En los procesos de moldeo permanente, utilice taladros de ventilación o rejillas de ventilación para mejorar las vías de escape.

Monitorización de procesos y ensayos no destructivos

Mediciones durante el proceso

-

Medición de hidrógeno: Las pruebas de presión reducida, la extracción en caliente o los sensores en línea confirman los objetivos de desgasificación.

-

Registro de temperatura: Mantenga la temperatura de vertido y fusión dentro de rangos estrictos específicos para cada aleación.

Estrategia de inspección y ensayos no destructivos

-

Radiografía / Tomografía computarizada: Ideal para el mapeo de porosidad interna en piezas críticas.

-

Pruebas ultrasónicas: Útil para detectar huecos o delaminaciones más grandes.

-

Pruebas de presión/fugas: En el caso de las piezas que contienen fluidos o mantienen presión, puede ser necesario someter a pruebas de presión todas las piezas.

Implementar el control estadístico de procesos para que las tendencias de defectos activen una investigación antes de que aumenten los niveles de desechos.

Listas de verificación comunes para el control de procesos

Tabla 4. Lista de comprobación diaria de la fundición para la prevención de la porosidad.

| Artículo | Objetivo / Acción |

|---|---|

| Cubierta del horno y uso del fundente | Cubra con fundente; utilice la cantidad recomendada de fundente. |

| Programa de desgasificación del rotor | Ejecutar por receta de aleación; registrar lecturas de hidrógeno. |

| Comprobación del inventario y la ubicación de los filtros | Utilice filtros de relleno ascendente con un tamaño de poro adecuado. |

| Estado del revestimiento del cucharón | Inspeccionar y reparar según sea necesario. |

| Humedad y permeabilidad de la arena | Ajustar según las especificaciones; hornear los núcleos según sea necesario. |

| Plantillas para compuertas y elevadores | Verificar el patrón actual; actualizar si cambian los diseños. |

| Temperatura de vertido | Dentro de la ventana específica para aleaciones |

| Calendario de NDT | Muestreo por rayos X/UT por lote según plan |

Hoja de ruta para la implementación en fundiciones

-

Semana de medición inicial: Recopilar los niveles de hidrógeno, las tasas de rechazo por rayos X, la tasa de desechos y los parámetros del proceso.

-

Resultados rápidos (2-4 semanas): Introducir o reforzar el protocolo de desgasificación; instalar filtros de espuma cerámica en las cucharas; corregir los defectos evidentes de ventilación y canalización. Utilizar filtración y fundente AdTech cuando sea apropiado.

-

A medio plazo (1-3 meses): Ejecutar simulaciones de solidificación para piezas críticas, rediseñar los elevadores y estandarizar los perfiles de vertido.

-

A largo plazo (3-12 meses): Considere la desgasificación al vacío para piezas de alta gama, la monitorización automatizada del hidrógeno y la adopción de HIP para la certificación de porosidad cero si es necesario.

Diez ejemplos prácticos

-

Cubo de rueda para automóvil: Se añadió filtración ascendente y desgasificación del rotor, lo que redujo los rechazos relacionados con la porosidad en 651 TP3T.

-

Carcasa de presión: Se implementó un proceso de desgasificación al vacío y HIP posterior para lograr una porosidad casi nula y obtener la certificación de estanqueidad.

-

Producción de disipadores térmicos: Se ha modificado la entrada para que se llene por la parte inferior con un filtro grueso; se ha eliminado la porosidad por arrastre de flujo.

-

Prototipos de piezas fundidas en arena: Humedad controlada de la arena y ventilación mejorada; eliminación de la porosidad por reacción en superficies críticas.

-

Fundición a presión de gran volumen: Se aplicó asistencia por vacío y se optimizó la gestión del lubricante; menos huecos internos en salientes gruesos.

-

Cuerpo de válvula hidráulica: Se adoptaron filtros de alúmina AdTech y fundente refinado; se superó la prueba de presión en la primera ejecución.

-

Llanta (LPDC): El rediseño de los tubos ascendentes basado en simulaciones, junto con una mayor limpieza de la masa fundida, redujo la porosidad de la línea central.

-

Pieza de precisión de fundición por inversión: Los controles de proceso, el ajuste de la permeabilidad de la carcasa y el llenado asistido por vacío minimizaron la microporosidad.

-

Fundición de aluminio para la industria aeroespacial: Múltiples pasos combinados: desgasificación, filtración, tratamiento térmico cuidadoso y NDT (ensayos no destructivos): cumplió con las especificaciones.

-

Reparaciones posventa: Impregnación al vacío utilizada para sellar la porosidad inevitable en piezas no críticas; se utiliza solo cuando no es posible rediseñar.

Control de la porosidad en la fundición de aluminio: Preguntas frecuentes sobre calidad

1. ¿Cuál es la acción más eficaz para reducir la porosidad?

2. ¿Los filtros de espuma cerámica reducen realmente la porosidad?

3. ¿Cuán bajos deben ser los niveles de hidrógeno para las piezas estancas a la presión?

4. ¿Se puede eliminar la porosidad después de que la pieza fundida esté sólida?

5. ¿Es siempre útil aumentar la temperatura de vertido para el llenado?

6. ¿Existen ciertas aleaciones más propensas a la porosidad que otras?

7. ¿Con qué frecuencia debo radiografiar las piezas de muestra para detectar porosidad?

8. ¿Resolverá mis problemas de porosidad utilizando sólo fundente?

9. ¿Cuál es el papel del diseño de las compuertas en el control de la porosidad?

10. ¿Cuándo debo considerar el HIP para el tratamiento de la porosidad?

Lista de verificación final para la eliminación de la porosidad

-

Medir las tasas de fallo de hidrógeno, desechos y rayos X de referencia.

-

Estandarizar la receta de desgasificación y registrar las lecturas de hidrógeno.

-

Adopte la filtración con espuma cerámica y aplique la práctica de llenado de abajo hacia arriba.

-

Revisar la estrategia de compuerta y elevador utilizando simulación para piezas críticas.

-

Secar y probar los núcleos y la arena; controlar el aglutinante y la humedad.

-

Utilice hardware de transferencia protegido y vierta a velocidades controladas.

-

Implementar muestreos NDT, SPC y medidas correctivas.

-

Capacitar a los operadores sobre la dosificación del fundente, la sincronización del rotor y la higiene de la cuchara.

-

Para piezas críticas, evalúe la desgasificación al vacío o HIP cuando sea necesario.

-

Revisar continuamente los datos y analizar la causa raíz de cualquier pico de porosidad.

Notas finales: prioridades prácticas

Si hoy solo puedes empezar con tres cambios, hazlos en este orden:

-

Disciplina de desgasificación: medir y controlar el hidrógeno.

-

Filtración: Instalar y utilizar correctamente filtros de espuma cerámica de alúmina en el recorrido metálico.

-

Cierre y elevación: utilizar simulación para solucionar puntos críticos y mejorar la alimentación durante la solidificación.