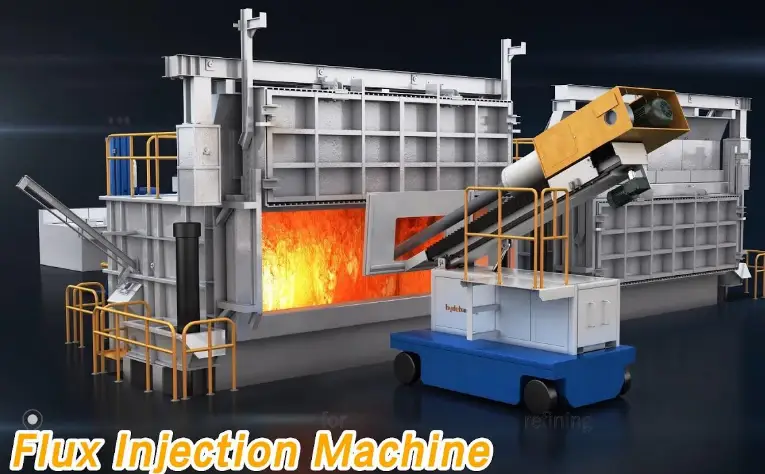

AdTech máquina de inyección de fundente para aluminio es la solución definitiva para las fundiciones modernas que buscan automatizar la purificación del metal fundido. Este equipo funciona combinando la dosificación precisa de fundente granular con un gas portador inerte -típicamente nitrógeno o argón- para inyectar agentes refinadores en la masa fundida. El resultado es un proceso consistente y automatizado que elimina el hidrógeno y las inclusiones no metálicas con índices de eficacia superiores a 95%. Al sustituir el fundente manual de superficie por la inyección subsuperficial, las fundiciones que utilizan sistemas AdTech reducen la pérdida de metal en la escoria en aproximadamente 30%, al tiempo que garantizan una reacción química uniforme en todo el horno. Esta tecnología no es opcional para las instalaciones que aspiran a una fundición sin defectos; es un requisito del sector.

Principios del refinado automático de metales

Conseguir aleaciones de aluminio de alta calidad exige un control estricto del contenido de hidrógeno y metales alcalinos. Los métodos manuales no tienen en cuenta la física del aluminio fundido. Cuando los operarios arrojan fundente sobre la superficie, la reacción sigue siendo superficial.

El sistema de inyección AdTech cambia esta dinámica. Utiliza un depósito presurizado y un alimentador de tornillo de precisión. El alimentador introduce una cantidad calculada de fundente granular en una corriente de gas inerte. Esta corriente de gas se desplaza a través de una lanza, llevando el agente refinador al fondo del horno o de la cuchara.

El mecanismo del gas portador

El nitrógeno y el argón actúan como vehículos del fundente. Estos gases no reaccionan con el aluminio, pero desempeñan una función física vital. Cuando el gas sale de la lanza, forma miles de burbujas diminutas. Estas burbujas ascienden por la masa fundida, capturando el gas hidrógeno disuelto en el metal líquido.

Simultáneamente, las partículas de fundente dispersadas por el gas entran en contacto con los óxidos y las inclusiones. La reacción química reduce el punto de fusión de la escoria y la separa del aluminio. Esta separación permite que el metal limpio se hunda, mientras que la escoria seca y pulverulenta flota en la parte superior para facilitar el desespumado.

Dinámica del flujo de polvo

La constancia define la calidad. Un caudal fluctuante provoca un refinado desigual. La máquina AdTechAdTech emplea un alimentador de tornillo impulsado por un motor paso a paso. Esto garantiza que la producción de gramos por minuto se mantenga constante independientemente de la presión del depósito.

Los sistemas tradicionales suelen sufrir “pulsaciones”, es decir, salidas intermitentes de fundente. Nuestro equipo de ingeniería resolvió este problema optimizando la geometría del tanque y las relaciones de presión del gas portador. Un flujo suave y continuo garantiza que cada kilogramo de metal fundido reciba la dosis exacta de agente refinador necesaria.

| Característica | Fundición manual | Máquina de inyección de fundente |

| Ahorro de consumo de flujo | 0% | 20% - 30% |

| Eficacia de desgasificación | Media | Excelente (90%+) |

| Control de procesos | Alta variación | Precisión automatizada PLC |

| Impacto medioambiental | Mucho humo/polvo | Controlado y minimalista |

Por qué la pureza del metal fundido determina la rentabilidad

Las fundiciones suelen considerar los equipos de refinado como un centro de costes. En realidad, impulsa la rentabilidad. El metal sucio provoca porosidad en las piezas fundidas. La porosidad provoca piezas rechazadas.

El coste de las inclusiones

Las inclusiones duras -principalmente óxidos de aluminio- destruyen las herramientas de mecanizado. Cuando un cliente mecaniza una pieza de fundición y choca con una inclusión, rompe su broca o sus plaquitas. Esto daña la reputación de la fundición.

Los sistemas ADtech eliminan estos óxidos antes del vertido. Mediante la inyección de fundente, los productos químicos humedecen los óxidos, eliminándolos eficazmente de la masa fundida.

Reducción de la pérdida de metal en la escoria

La escoria rica es una importante fuga financiera. La escoria rica contiene aluminio atrapado. Cuando se utiliza fundente manual, la reacción termita suele ser incontrolada, lo que crea escoria húmeda que se adhiere al metal en buen estado.

El refinado por inyección genera “escoria seca”. La separación química es tan eficaz que los residuos que quedan en la superficie del baño contienen muy poco aluminio metálico. Las fundiciones recuperan más metal por fundición, lo que repercute directamente en los resultados finales.

Especificaciones técnicas y rendimiento de ADtech

Diseñamos nuestras máquinas para que resistan el duro entorno de una nave de fundición. El calor, el polvo y las vibraciones son factores constantes. En la tabla siguiente se describen las especificaciones básicas de nuestra unidad operativa estándar.

Tabla 1: Especificaciones de la máquina de inyección de fundente ADtech

| Característica | Especificación | Beneficio operativo |

| Capacidad de flujo | 45 kg / 100 libras | Reduce la frecuencia de rellenado durante los turnos |

| Presión del gas | 0,3 – 0,6 MPa | Compatible con los conductos estándar de aire/gas de la planta |

| Caudal | 0 – 3000 g/min (Ajustable) | Control preciso para diferentes tamaños de horno |

| Precisión de alimentación | ± 2% | Garantiza resultados metalúrgicos coherentes |

| Tipo de gas | Nitrógeno (N2) o Argón (Ar) | Flexibilidad en función de los requisitos de la aleación |

| Fuente de alimentación | 220V / 110V Monofásico | Fácil integración en las redes existentes |

| Movilidad | Ruedas de alta resistencia | Se desplaza fácilmente entre varios hornos |

Comparación de métodos de refinado

Es fundamental saber qué lugar ocupa la inyección en la jerarquía del refinado. Muchos directores de planta dudan en abandonar los métodos manuales debido a la complejidad percibida. Sin embargo, los datos demuestran que los métodos manuales son insostenibles para una producción de alta calidad.

Tabla 2: Fundición manual frente al sistema de inyección ADtech

| Parámetro | Flujo de superficie manual | Inyección subsuperficial ADtech |

| Reactivo Contacto | Sólo superficie (deficiente) | A lo largo del deshielo (Excelente) |

| Uso del material | Alta (despilfarro) | Bajo (optimizado) |

| Generación de humos | Picos pesados y concentrados | Emisiones controladas y mínimas |

| Pureza de los metales | Inconsistente | Uniformes y repetibles |

| Seguridad del operador | Baja (proximidad al calor) | Alta (posibilidad de funcionamiento a distancia) |

| Calidad de la escoria | Húmedo, alto contenido de aluminio | Seco, bajo contenido en aluminio |

Ventajas operativas para las fundiciones

La implantación de una máquina ADtech transforma el flujo de trabajo diario. Las ventajas van más allá de la metalurgia y se extienden a la seguridad y el cumplimiento.

Cumplimiento de la normativa medioambiental

La normativa sobre emisiones de las fábricas se está endureciendo en todo el mundo. El fundido manual libera repentinas y espesas nubes de humo y fluoruros. Esto suele disparar las alarmas de calidad del aire.

Nuestro sistema de inyección introduce el fundente gradualmente. La reacción se extiende en el tiempo, reduciendo significativamente la densidad del humo. Esto ayuda a las instalaciones a cumplir las normas locales de protección del medio ambiente sin necesidad de instalar costosos sistemas de filtración secundarios.

Integración de la seguridad del operador

El aluminio fundido alcanza temperaturas superiores a 700°C. Exigir a los trabajadores que se coloquen junto a la puerta del horno para arrojar bolsas de productos químicos es una responsabilidad.

La máquina ADtech funciona con una lanza larga. El operario permanece detrás, manejando los controles desde una distancia segura. El depósito está sellado, lo que evita derrames accidentales de polvo fundente, que puede ser resbaladizo o peligroso para respirar.

Estudio de caso: Proyecto 2024 en Ohio, EE.UU.

Ubicación: Cleveland, Ohio

Date: Marzo de 2024

Cliente: Proveedor de componentes de automoción de nivel 1

El reto:

El cliente fabrica soportes de motor utilizando la aleación A380. A principios de 2024, su tasa de rechazo debido a la porosidad del gas se disparó a 8%. Utilizaban el fundente manual y la desgasificación rotativa por separado. El proceso suponía un cuello de botella en la producción, y la tasa de rechazo mermaba sus márgenes.

La solución:

Los ingenieros de AdTech instalaron dos unidades de inyección de fundente de alta capacidad. Integramos la inyección de fundente en sus estaciones de desgasificación rotativa existentes. Esto permitió la desgasificación y la inyección de fundente simultáneas.

La aplicación:

-

La hora: 3 días para la instalación y la formación.

-

Parámetros: Gas portador nitrógeno a 0,4 MPa. Velocidad de alimentación de fundente ajustada a 500 g/min.

-

Flujo utilizado: AdTech Granular Refining Flux nº 2.

Los resultados:

En abril de 2024, los datos mostraban un cambio drástico.

-

Tasa de rechazo: Bajó de 8% a 0,5%.

-

Peso de la escoria: Reducido por 22%. La escoria era notablemente más seca y pulverulenta.

-

Duración del ciclo: Reducción de 5 minutos por lote porque el método de inyección reaccionó más rápido que el método de agitación manual.

Comentarios de los clientes:

El director de la planta observó que el retorno de la inversión en las máquinas se había logrado en tres meses, basándose únicamente en las unidades de aluminio ahorradas a partir de la escoria.

Protocolos de instalación y mantenimiento

Una configuración adecuada garantiza la longevidad. La máquina AdTech es plug-and-play, pero los protocolos específicos evitan el desgaste prematuro.

Pasos de la instalación

-

Conexión de la línea de gas: Asegúrese de que la fuente de gas (N2 o Ar) esté seca. La humedad en el conducto de gas es enemiga del aluminio. Instale un secador si es necesario.

-

Toma de tierra: La electricidad estática puede acumularse debido a la fricción del polvo. Una conexión a tierra segura protege la unidad de control electrónico.

-

Alineación de lanza: El tubo de grafito o acero utilizado para la inyección debe estar recto. La desalineación provoca contrapresión.

Calendario de mantenimiento

-

A diario: Sople la manguera de inyección con gas puro para evitar atascos. Compruebe la junta de la tapa del depósito.

-

Semanal: Compruebe el desgaste del alimentador de tornillo. Compruebe la movilidad de las ruedas.

-

Mensual: Calibre el caudalímetro. Inspeccione las conexiones eléctricas en busca de corrosión.

Química Avanzada: Elección de flujos

La máquina es el vehículo de reparto; el fundente es el pasajero. Utilizar la composición de fundente correcta es vital.

Flujo de refinado: Se utiliza para eliminar hidrógeno y óxidos. Normalmente contiene sales de cloruro y fluoruro. La máquina de inyección dispersa eficazmente estas sales.

Flujo modificador: Se utiliza para modificar la estructura del silicio en las aleaciones Al-Si. La inyección de modificadores (como los fundentes a base de estroncio) garantiza que el modificador no se pierda por oxidación en la superficie, sino que interactúe en las profundidades de la masa fundida.

Flujo de refinado de cereales: Se inyectan sales de titanio y boro para refinar la estructura del grano, mejorando la resistencia mecánica de la palanquilla o el lingote.

Solución de problemas comunes de inyección

Incluso los mejores equipos encuentran variables. Aquí tienes una guía para resolver los problemas operativos más comunes.

Tabla 3: Guía de resolución de problemas

| Síntoma | Causa probable | Medidas correctoras |

| Sin flujo de polvo | Manguera obstruida / Aire húmedo | Limpiar la manguera con alta presión; Comprobar el secador de aire. |

| Surgimiento / Pulsación | Presión del depósito demasiado baja | Aumentar la presión del gas portador. |

| Fuga de flujo | Juntas desgastadas | Sustituya las juntas tóricas de la tapa del depósito. |

| El motor se para | Objeto extraño en el tornillo | Vaciar el depósito y limpiar el mecanismo de alimentación. |

| Aluminio de alta escoria | Tasa de flujo demasiado baja | Aumentar g/min ajuste; compruebe el tipo de fundente. |

Preguntas frecuentes

1. ¿Cuál es la función principal de una máquina de inyección de fundente para aluminio?

La máquina automatiza la introducción de sales de refinado en el aluminio fundido para eliminar el gas hidrógeno y las inclusiones no metálicas (óxidos), mejorando la calidad del metal.

2. ¿Puede funcionar esta máquina tanto con nitrógeno como con argón?

Sí, el sistema AdTech es compatible tanto con nitrógeno como con argón. La elección depende de sus requisitos específicos de aleación y de su presupuesto, aunque el nitrógeno es más común.

3. ¿En qué se diferencia la inyección de la desgasificación rotativa?

La desgasificación rotativa elimina principalmente el hidrógeno mediante burbujas de gas. La inyección de fundente añade agentes químicos de limpieza para eliminar los óxidos sólidos. Los mejores resultados se obtienen utilizando ambos sistemas o un sistema combinado.

4. ¿Cuál es la vida útil típica de la máquina?

Con un mantenimiento adecuado, la unidad principal dura más de 10 años. Las piezas de desgaste, como mangueras y juntas, requieren una sustitución anual.

5. ¿Reduce la máquina la cantidad de fundente necesaria?

Sí, dado que la inyección es más eficaz que el esparcido superficial, normalmente se utiliza 20-30% menos fundente para obtener los mismos o mejores resultados de refinado.

6. ¿Puedo utilizar fundente granular de otros proveedores?

La máquina ADtech está diseñada para fundentes granulares. Aunque recomendamos los fundentes ADtech para un rendimiento óptimo, la máquina admite la mayoría de los fundentes granulares estándar de otros proveedores.

7. ¿Cómo evito que la lanza se atasque?

Mantenga siempre el gas fluyendo antes de introducir la lanza en la masa fundida y manténgalo fluyendo hasta después de retirarla. Esto evita que entre metal en el tubo.

8. ¿Es la máquina adecuada para grandes hornos de mantenimiento?

Sí. Disponemos de modelos con caudales superiores diseñados para hornos de hasta 50 toneladas o más.

9. ¿Afecta el proceso a la temperatura de la masa fundida?

El efecto de enfriamiento es despreciable. La masa del fundente y del gas es muy pequeña comparada con la masa del baño de aluminio.

10. ¿Con qué rapidez puedo ver el retorno de la inversión (ROI)?

La mayoría de las fundiciones obtienen un retorno de la inversión en un plazo de 4 a 6 meses. Este cálculo incluye el ahorro derivado de la reducción de la pérdida de metal en la escoria y la disminución de las tasas de desecho de las piezas fundidas.

Conclusión

La máquina de inyección por flujo AdTech para aluminio es la elección de los ingenieros para obtener una calidad superior del metal. Al abandonar los procesos manuales inconsistentes y adoptar la inyección automatizada bajo la superficie, las fundiciones aseguran su posición en un mercado competitivo. La reducción de la escoria, la eliminación de inclusiones y la mejora de las propiedades mecánicas proporcionan una ventaja tangible.

Invertir en la tecnología de AdTech significa invertir en la fiabilidad de su producto final. Un metal limpio es la base del éxito de cualquier fundición, y nuestros sistemas de inyección garantizan que esa base sea sólida. Póngase en contacto con nuestro equipo técnico hoy mismo para configurar una unidad que se adapte a las dimensiones específicas de su horno y a sus requisitos de aleación.