Die wirksamste Feuerfestes Auskleidungsmaterial für Aluminiumschmelzen ist ein zementarmer oder extrem zementarmer Guss, der 60% bis 85% Aluminiumoxid enthält und mit speziellen Anti-Benetzungszusätzen wie Bariumsulfat oder Kalziumfluorid angereichert ist. Diese Formulierungen widerstehen dem Eindringen von geschmolzenem Aluminium und verhindern die Bildung von Korund, der Hauptursache für Auskleidungsfehler. Während die traditionellen hochtonerdehaltigen Steine für die oberen Bereiche und Dächer weiterhin nützlich sind, hat sich die Industrie auf monolithische feuerfeste Materialien für den Herd und die unteren Wände verlagert, da diese über eine höhere Integrität verfügen und weniger Fugen aufweisen, an denen flüssiges Metall angreift. AdTech empfiehlt, Materialien mit geringer Porosität und hoher Temperaturwechselbeständigkeit den Vorzug zu geben, um die betriebliche Effizienz zu gewährleisten und Ausfallzeiten zu minimieren.

Die entscheidende Rolle der feuerfesten Auskleidung bei der Aluminiumverarbeitung

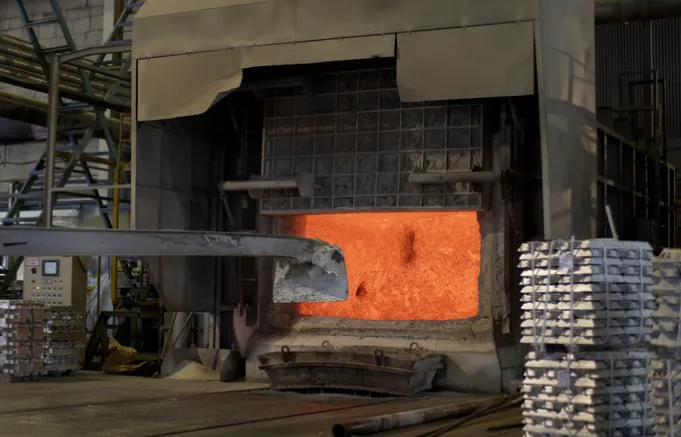

Das Schmelzen von Aluminium stellt eine der aggressivsten Umgebungen für Industriekeramik dar. Das geschmolzene Metall ist hochreaktiv. Es reduziert viele Oxide, die in Standard-Feuerfestmaterialien vorkommen. Dieser chemische Angriff führt zu strukturellem Abbau und Verunreinigung der Legierung.

Bei der Auswahl der richtigen Auskleidung geht es nicht nur um die Wärmeeindämmung. Es geht auch um die Chemie. Die Auskleidung muss wie eine neutrale Barriere wirken. Sie darf nicht mit der Schmelze interagieren. Wenn das Material eine Benetzung zulässt, dringt das Aluminium in die Poren ein. Dieses Eindringen löst eine Reaktion aus, die die Auskleidung in Korund (Aluminiumoxid) umwandelt. Durch diese Umwandlung vergrößert sich das Volumen des Materials. Das Ergebnis sind Risse, Abplatzungen und schließlich der Ausfall des Ofens.

AdTech betont, dass die Langlebigkeit eines Ofens davon abhängt, dass die Materialeigenschaften auf den spezifischen Bereich des Ofens abgestimmt sind. Der Herd ist dem Kontakt mit flüssigem Metall ausgesetzt. Die Decke ist der Wärmestrahlung ausgesetzt. Der Rampenbereich ist der mechanischen Belastung durch die Beladung ausgesetzt.

Schlüsseleigenschaften hochleistungsfähiger Feuerfestmaterialien

Um das richtige Material auszuwählen, müssen die Betriebsleiter bestimmte physikalische und chemische Eigenschaften bewerten.

Chemische Inertheit und Anti-Nässe

Die wichtigste Eigenschaft ist die Beständigkeit gegen Benetzung. Aluminium hat eine niedrige Viskosität und eine hohe Fließfähigkeit. Es infiltriert leicht poröse Strukturen. Feuerfeste Materialien müssen nicht benetzende Mittel enthalten. Diese Zusatzstoffe verändern die Oberflächenspannung an der Grenzfläche zwischen dem feuerfesten Material und dem flüssigen Metall. Übliche Zusatzstoffe sind:

-

Bariumsulfat (BaSO4)

-

Kalziumfluorid (CaF2)

-

Bornitrid (Wird in Spezialwaschmitteln verwendet)

Diese Komponenten bilden eine mikroskopische Barriere. Sie verhindern den chemischen Abbau von Kieselsäure durch Aluminium.

Widerstandsfähigkeit gegen thermische Schocks

Öfen unterliegen Zyklen. Sie heizen sich auf und kühlen bei der Reinigung oder beim Legierungswechsel ab. Die Auskleidung dehnt sich aus und zieht sich zusammen. Wenn das Material zu starr ist, wird es reißen. Werkstoffe mit optimierter Gesteinskörnung und Bindematrix absorbieren diese Spannungen.

Mechanische Festigkeit

Beim Beschickungsvorgang werden schwere Barren oder Schrott in den Ofen geworfen. Die Rampe und der Herd müssen diesen physikalischen Einwirkungen standhalten. Materialien mit hoher Kaltstauchfestigkeit (CCS) und hohem Bruchmodul (MOR) sind hier unerlässlich.

Arten von feuerfesten Auskleidungsmaterialien

Der Markt bietet mehrere Kategorien von feuerfesten Materialien an. Die Unterscheidung zwischen geformten und monolithischen Materialien ist wichtig für eine fundierte Kaufentscheidung.

Monolithische Gussstücke (Der moderne Standard)

Gusswerkstoffe sind zur bevorzugten Wahl für den Boden und den Bauch von Schmelzöfen geworden. Sie eliminieren Fugen. Fugen sind die Schwachstellen, an denen Aluminium normalerweise angreift.

Gusserzeugnisse mit niedrigem Zementgehalt (LCC):

Diese enthalten weniger Kalk (CaO) als herkömmliche Gussprodukte. Ein geringerer Kalkgehalt bedeutet eine bessere Hochtemperaturfestigkeit. Sie haben eine geringere Porosität. Aufgrund dieser Dichte ist es für Aluminium schwieriger, in sie einzudringen.

Gusserzeugnisse mit extrem niedrigem Zementgehalt (ULCC):

Diese bieten eine noch höhere Dichte. Sie sind extrem abriebfest. AdTech empfiehlt sie häufig für die Rampenbereiche, in denen Schrott verladen wird.

Isolierende Gussprodukte:

Diese werden nicht für den direkten Metallkontakt verwendet. Sie befinden sich hinter der dichten Arbeitsauskleidung. Sie halten die Wärme im Inneren des Ofens. Dies verbessert die Energieeffizienz.

Hochtonerdehaltige Ziegel

Phosphatgebundene Ziegel mit hohem Tonerdegehalt werden immer noch verwendet. Sie werden häufig für die oberen Wände und das Dach verwendet. Sie sind kostengünstig. Die Mörtelfugen zwischen den Ziegeln bleiben jedoch eine Schwachstelle. Geschmolzenes Aluminium greift zuerst den Mörtel an. Sobald der Mörtel beschädigt ist, lockern sich die Ziegel und schwimmen.

Feuerfeste Kunststoffprodukte

Dies sind formbare Materialien, die für Reparaturen verwendet werden. Sie eignen sich hervorragend zum Ausbessern von Rissen oder abgenutzten Stellen wie Türpfosten und Fensterbänken. Sie verbinden sich gut mit vorhandenen feuerfesten Materialien.

Tabelle 1: Vergleich der feuerfesten Materialtypen

| Material Typ | Primäre Anwendung | Widerstand gegen Al-Durchdringung | Mechanische Festigkeit | Installationsgeschwindigkeit |

| Zementarmes Gießmaterial | Herd, untere Wände | Hoch (mit Zusatzstoffen) | Sehr hoch | Mäßig (Aushärtung erforderlich) |

| Phosphatgebundener Ziegel | Obere Mauern, Dach | Mäßig | Hoch | Langsam (erfordert geschickte Maurer) |

| Dämmplatte/Ziegel | Backup-Futter | Keine (kann kein Metall berühren) | Niedrig | Schnell |

| Kunststoff-Feuerfest | Reparaturen, Ausläufe | Mäßig | Mäßig | Schnell |

| Geschmolzener Gussblock | Zonen mit hohem Verschleiß | Extrem | Extrem | Langsam (schweres Heben) |

Die Mechanik des Korundwachstums

Das Verständnis des Korundwachstums ist entscheidend für die Prävention. Es ist ein Krebsgeschwür für Aluminiumöfen.

Die Reaktion beginnt, wenn geschmolzenes Aluminium in die Poren des feuerfesten Materials eindringt. Es reagiert mit freier Kieselsäure (SiO2) oder andere instabile Oxide. Die chemische Gleichung folgt im Allgemeinen diesem Reduktionsprozess:

4Al + 3SiO2 → 2Al2O3 + 3Si

Das Produkt, , ist Korund. Er ist extrem hart. Das Problem ist nicht die Härte. Das Problem ist die Volumenausdehnung. Der Korund nimmt mehr Raum ein als die ursprünglichen Bestandteile. Dadurch entsteht ein immenser Innendruck. Er führt dazu, dass sich die Auskleidung hebt und verformt.

Präventionstaktiken:

-

Reduzieren Sie Siliziumdioxid: Verwenden Sie Formulierungen mit hohem Tonerdegehalt und niedrigem Gehalt an freier Kieselsäure.

-

Barrieren hinzufügen: Berücksichtigen Sie die bereits erwähnten Mittel gegen die Benetzung.

-

Temperaturkontrolle: Eine zu starke Überhitzung beschleunigt die Reaktion.

Zonierung des Ofens: Materialauswahl nach Bereichen

Ein einziges Material reicht selten für den gesamten Ofen aus. Ein zonierter Ansatz optimiert Kosten und Leistung.

Der Herd (Boden)

Dies ist der kritischste Bereich. Sie hält den Flüssigkeitspool 24/7.

-

Erfordernis: Maximaler Widerstand gegen Penetration.

-

Empfehlung: 80-85% Gießbare Tonerde mit niedrigem Zementgehalt und Bariumsulfat.

Die Belly Band (Slag Line)

In diesem Bereich kommt es zu Schwankungen des Metallspiegels. Er ist chemischen Angriffen durch Flussmittel und mechanische Reinigungswerkzeuge ausgesetzt.

-

Erfordernis: Abriebfestigkeit und chemische Stabilität.

-

Empfehlung: Gusserzeugnisse auf Mullitbasis oder Siliziumkarbid (SiC)-Blöcke. Siliziumkarbid eignet sich hier hervorragend, da Aluminium es nicht leicht benetzt.

Obere Mauern und Dach

Diese Bereiche kommen mit Strahlungswärme, aber nicht mit flüssigem Metall in Berührung.

-

Erfordernis: Wärmedämmung und strukturelle Stabilität.

-

Empfehlung: 60-70% Tonerde-Ziegel oder Gunite-Mischungen. Gunite wird aufgesprüht, was die Installation bei großen Dachflächen beschleunigt.

Das Backup-Futter

Hinter der Arbeitsfläche ist die Isolierung der Schlüssel.

-

Erfordernis: Geringe Wärmeleitfähigkeit.

-

Empfehlung: Keramikfaserplatten oder leichte Isolierziegel. Diese Schicht verhindert, dass die Hitze den Stahlmantel des Ofens beschädigt.

Installation: Der ausschlaggebende Faktor für den Erfolg

Selbst das beste Material kann versagen, wenn es schlecht installiert wird. AdTech stellt fest, dass 50% der Auskleidungsfehler auf Installationsfehler und nicht auf Materialfehler zurückzuführen sind.

Wasserkontrolle

Bei Gussmassen muss die Wasserzugabe genau sein. Zu viel Wasser hinterlässt Hohlräume (Poren), wenn es verdunstet. Diese Hohlräume werden zu Bahnen für Aluminium. Zu wenig Wasser verhindert eine gute Bindung.

Vibration

Durch die Vibration werden eingeschlossene Luftblasen entfernt. Sie sorgt für eine dichte Packung des Materials. Eine zu starke Vibration führt jedoch zu Entmischung. Die schweren Aggregate sinken ab, und das Wasser steigt auf. Dadurch entsteht eine schwache Oberflächenschicht.

Backen und Aushärten (Sintern)

Der Zeitplan für das Austrocknen ist nicht verhandelbar. Das Wasser muss langsam abgeführt werden. Wenn die Temperatur zu schnell ansteigt, verwandelt sich das eingeschlossene Wasser in Dampf. Der Druck baut sich auf und sprengt die Auskleidung. Dies wird als explosive Abplatzung bezeichnet. Eine kontrollierte Aufheizkurve über mehrere Tage ist zwingend erforderlich.

Tabelle 2: Empfohlene chemische Zusammensetzung für feuerfeste Herdplatten

| Komponente | Empfohlener %-Bereich | Funktion |

| Tonerde (AI2O3) | 75% – 85% | Primäre Refraktärität und Stärke. |

| Kieselerde (SiO2) | < 10% | Niedrig gehalten, um eine Reduzierung durch Aluminium zu verhindern. |

| Zement (CaO) | 1,51 TP3T – 2,51 TP3T | Bindemittel. Niedrig gehalten für Hochtemperaturfestigkeit. |

| Anti-Benetzungsmittel | 2% – 5% | Verhindert das Eindringen von Metall. |

Eisenoxid (Fe2O3) |

< 1,5% | Verunreinigung. Muss minimiert werden, um eine Verunreinigung der Legierung zu verhindern. |

Fallstudie: Verlängerung der Lebensdauer von Ofenkampagnen in Südostasien

Kundenprofil: Eine mittelgroße Aluminium-Druckgießerei.

Standort: Penang, Malaysia.

Zeit: Projektstart März 2023, Überprüfung März 2024.

Problem:

Der Kunde verwendete eine Standardausmauerung aus 60% Aluminiumoxid für seinen 20-Tonnen-Refluxofen. Nach nur 6 Monaten kam es zu starkem Korundwachstum. Das Wachstum reduzierte die Ofenkapazität um 15%. Dadurch war das Unternehmen gezwungen, den Ofen alle 4 Wochen zur mechanischen Reinigung abzuschalten. Die Ausfallzeiten kosteten das Unternehmen erhebliche Produktionsmengen.

Die Lösung:

Das Ingenieurteam schlug ein monolithisches Upgrade vor.

-

Abriss: Die Ausmauerung wurde vollständig entfernt.

-

Material Schalter: AdTech empfahl einen lokalen Lieferanten, der einen mit Bariumsulfat angereicherten Guss aus Aluminiumoxid 80% mit niedrigem Zementgehalt lieferte.

-

Zoneneinteilung: Die Aufprallrampe wurde zur Erhöhung der Schlagzähigkeit mit einem generischen Schmelzkorund-Gussmaterial verstärkt.

-

Isolierung: An der Außenhaut wurde eine doppelte Schicht aus Keramikfaserplatten und mikroporöser Isolierung angebracht.

Das Ergebnis (ein Jahr später):

Im März 2024 war der Ofen bereits 12 Monate lang ununterbrochen in Betrieb.

-

Korund Wachstum: Vernachlässigbar.

-

Reinigung: Der Reinigungszyklus wurde von 4 Wochen auf 12 Wochen verlängert.

-

Gehäuse Temp: Sank von 110°C auf 75°C, was auf eine bessere Isolierung hindeutet.

-

ROI: Die Materialkosten waren 20% höher als bei Ziegeln, aber die geringeren Ausfallzeiten machten die Umrüstung innerhalb von 3 Monaten wieder wett.

Wartungsstrategien zur Verlängerung der Lebensdauer der Auskleidung

Routinemäßige Wartung ist keine Option, sondern ein Muss.

Tägliche Reinigung

Beim Fluxen entsteht Krätze. Die Krätze bleibt an den Wänden haften. Wenn diese Krätze nicht täglich entfernt wird, härtet sie aus. Sie sintert in das Feuerfestmaterial ein. Wenn die Bediener später versuchen, die Krätze zu entfernen, reißen sie Stücke der feuerfesten Wand mit.

Flussmittel-Management

Flussmittel sind für die Reinigung von Aluminium notwendig, aber sie sind korrosiv. Natrium- und Kaliumsalze in Flussmitteln greifen die feuerfeste Matrix an. Die Bediener sollten das Flussmittel präzise auf die Metalloberfläche auftragen und den direkten Kontakt mit den Wänden nach Möglichkeit vermeiden.

Thermografie-Scans

Verwenden Sie Infrarotkameras, um den Ofenmantel abzutasten. Heiße Stellen auf dem Stahlmantel deuten darauf hin, dass die feuerfeste Auskleidung im Inneren dünner geworden ist oder Risse aufweist. Diese Frühwarnung ermöglicht geplante Reparaturen anstelle von Notabschaltungen.

Die Sichtweise von AdTech auf die Gesamtqualität der Schmelze

AdTech ist zwar für Schaumkeramikfilter und Entgasungsanlagen bekannt, aber wir wissen, dass die Qualität der Schmelze bei der Ofenauskleidung beginnt. Eine sich verschlechternde Auskleidung führt zu festen Einschlüssen in der Schmelze. Stücke von feuerfesten Steinen oder Gussstücken, die abbrechen, werden zu harten Einschlüssen im fertigen Gussteil. Diese ruinieren die Werkzeuge und führen zur Ablehnung von Teilen.

Daher ist die Investition in hochwertiges feuerfestes Auskleidungsmaterial eine direkte Investition in die Metallreinheit. Sie ergänzt die Filtersysteme. Wenn der Ofen Partikel abwirft, verstopfen die Filter schneller. Eine stabile Auskleidung bedeutet, dass sauberes Metall in die Rinne gelangt.

Fehlersuche bei allgemeinen Problemen mit feuerfesten Materialien

Wenn etwas schief geht, spart eine schnelle Diagnose Geld.

Tabelle 3: Analyse des Versagens der feuerfesten Materialien

| Symptom | Wahrscheinliche Ursache | Abhilfemaßnahmen |

| Abplatzen (Abblättern) | Thermoschock oder Dampfexplosion beim Aufheizen. | Verlangsamung der Heizkurven. Verwendung von Materialien mit besserer Temperaturwechselbeständigkeit. |

| Korund Wachstum | Metallpenetration aufgrund fehlender Benetzungsschutzmittel. | Umstellung auf nicht benetzende Gießmassen. Reinigen Sie die Wände häufiger. |

| Schalenrötung (Hot Spots) | Versagen der Isolierung oder Zusammenbruch der Auskleidung. | Infrarot-Scan zur Lokalisierung. Einspritzen von pumpfähiger Isolierung oder Flicken der Reparatur. |

| Erosion der Schlackenlinie | Chemischer Angriff durch aggressives Flussmittel. | Verwenden Sie Siliziumkarbid (SiC) oder geschmolzenes Mullit für den Bauchgurt. |

| Risse in Ecken | Mechanische Belastung oder schlechte Dehnungsfugen. | Achten Sie bei der Montage auf eine ausreichende Dehnungsaufnahme (Pappabstandshalter). |

Kostenanalyse: Billige vs. hochwertige Materialien

Die Beschaffungsabteilungen drängen oft auf den niedrigsten Preis pro Tonne. Dies ist in der Welt der feuerfesten Materialien eine falsche Wirtschaft.

Szenario A: Billiges Material

-

Kosten: $800/Tonne.

-

Lebensdauer: 12 Monate.

-

Reparaturen: 4 Mal/Jahr.

-

Kosten der Ausfallzeit: Hoch.

Szenario B: Nicht benetzender Premium-Gießstoff

-

Kosten: $1.400/Tonne.

-

Lebensdauer: 36 Monate.

-

Reparaturen: 1 Mal/Jahr.

-

Kosten für Ausfallzeiten: Gering.

Über einen Zeitraum von drei Jahren ist Szenario B deutlich kostengünstiger. Die Materialkosten machen nur einen Bruchteil der Installationskosten und der Produktionsausfallzeiten aus. AdTech rät seinen Kunden, eher die “Gesamtbetriebskosten” als den Kaufpreis der Beutel zu betrachten.

Zukünftige Trends bei Aluminium-Feuerfestmaterialien

Die Branche bewegt sich in Richtung “nanotechnologisch hergestellter” Feuerfestmaterialien. Bei diesen Materialien wird Nanotechnologie eingesetzt, um die Porengröße noch weiter zu reduzieren. Dadurch wird ein physisches Eindringen von Aluminiumatomen nahezu unmöglich. Darüber hinaus gewinnen vorgefertigte Formen an Beliebtheit. Anstatt den Boden vor Ort zu gießen, werden Blöcke in einer kontrollierten Fabrikumgebung gegossen und gebrannt und dann vor Ort zusammengesetzt. Dies garantiert perfekte Materialeigenschaften und eliminiert die Variable von Mischfehlern vor Ort.

Häufig gestellte Fragen (FAQs)

1. Welches ist das beste feuerfeste Material für Aluminiumschmelzöfen?

Das beste Material ist im Allgemeinen ein zementarmer Guss mit einem Aluminiumoxidgehalt von 60-85%, der mit Anti-Benetzungszusätzen wie Bariumsulfat oder Calciumfluorid behandelt wurde, um das Eindringen von Metall zu verhindern.

2. Warum beschädigt geschmolzenes Aluminium feuerfeste Auskleidungen?

Geschmolzenes Aluminium ist chemisch aktiv. Es reduziert das Siliziumdioxid in der Auskleidung und bildet Silizium- und Aluminiumoxid (Korund). Diese Reaktion verursacht eine Volumenausdehnung, die zu Rissen und Strukturversagen führt.

3. Was ist Korundwachstum in Aluminiumöfen?

Korundwachstum ist eine pilzartige Bildung von Aluminiumoxid an den Wänden des Ofens. Sie wird durch die Reaktion zwischen der Aluminiumschmelze und dem Feuerfestmaterial verursacht. Es verringert die Ofenkapazität und ist sehr schwer zu entfernen.

4. Wie lange sollte eine Ofenauskleidung halten?

Eine gut installierte und gewartete Auskleidung eines Aluminium-Hallofens sollte zwischen 3 und 5 Jahren halten. In stark beanspruchten Bereichen wie der Rampe können jedoch alle 12 bis 18 Monate Reparaturen erforderlich sein.

5. Kann ich Schamottesteine zum Schmelzen von Aluminium verwenden?

Schamottesteine werden im Allgemeinen nicht für den direkten Kontakt mit geschmolzenem Aluminium empfohlen, da sie einen hohen Kieselsäuregehalt aufweisen. Sie sind anfällig für schwere chemische Angriffe und Korundbildung.

6. Welchen Zweck hat das Ausbacken eines neuen Futters?

Durch das Ausbacken wird das physikalisch und chemisch gebundene Wasser aus dem Gussmaterial entfernt. Wenn dies zu schnell geschieht, verwandelt sich das Wasser in Dampf und lässt die Auskleidung explodieren. Das Material sintert, um seine volle Festigkeit zu erreichen.

7. Wie verhindere ich, dass Krätze an den Wänden haften bleibt?

Die Verwendung eines feuerfesten Materials mit Anti-Benetzungszusätzen hilft. Außerdem verhindert eine regelmäßige mechanische Reinigung (bei jeder Schicht), dass die Krätze dauerhaft an den Wänden haften bleibt.

8. Was ist der Unterschied zwischen gießbaren und plastischen feuerfesten Materialien?

Gießbare Materialien sind wie Beton; sie werden mit Wasser gemischt und in Formen gegossen. Feuerfeste Kunststoffe sind wie steifer Ton; sie werden mit Presslufthämmern eingerammt und eignen sich hervorragend für Ausbesserungen und Reparaturen ohne Formen.

9. Wie wirkt sich das Flussmittel auf die feuerfeste Auskleidung aus?

Flussmittel enthalten Salze, die den Schmelzpunkt der Krätze senken, aber auch die feuerfeste Bindung chemisch angreifen. Zu viel Flussmittel oder das direkte Auftragen von Flussmittel auf die Wand beschleunigt die Erosion.

10. Warum ist die Isolierung hinter dem Feuerfestmaterial wichtig?

Die Isolierung hält die Wärme im Inneren des Ofens und senkt so die Brennstoffkosten. Außerdem hält sie den äußeren Stahlmantel kühl und verhindert, dass er sich verzieht oder durch thermische Spannungen beschädigt wird.

Zusammenfassung

Die Wahl des richtigen feuerfesten Auskleidungsmaterials für das Aluminiumschmelzen ist eine Entscheidung, die die Rentabilität des Gießvorgangs bestimmt. Durch die Umstellung von Standardsteinen auf fortschrittliche zementarme Gießmassen mit Anti-Benetzungs-Technologie können die Verarbeiter das Korundwachstum wirksam unterbinden. Diese Entscheidung verlängert die Lebensdauer des Ofens, sorgt für saubereres Metall durch weniger Einschlüsse und senkt den Energieverbrauch. AdTech plädiert für einen wissenschaftlichen Ansatz: Analyse der Zone, Auswahl der spezifischen Chemie und Ausführung einer einwandfreien Installation. Diese Formel garantiert einen hervorragenden Betrieb in der anspruchsvollen Welt der Aluminiumverarbeitung.