Eine ADtech-Verteilerrinne sorgt für eine kontrollierte Aufteilung und Dosierung von geschmolzenem Aluminium in mehrere nachgeschaltete Stationen, während der Temperaturverlust minimal gehalten wird, Oxideinschlüsse verhindert werden und ein ausgewogener Durchfluss zu Entgasern, Filtern und Gießpunkten gewährleistet wird. Wenn eine Verteilerrinne mit der richtigen feuerfesten Auskleidung, Verteilergeometrie und aktiver Überwachung konstruiert wird, erhöht sie die Gusskonsistenz, senkt den Ausschuss und reduziert Ausfallzeiten aufgrund ungleichmäßiger Speisung.

Produktübersicht und Hauptfunktion

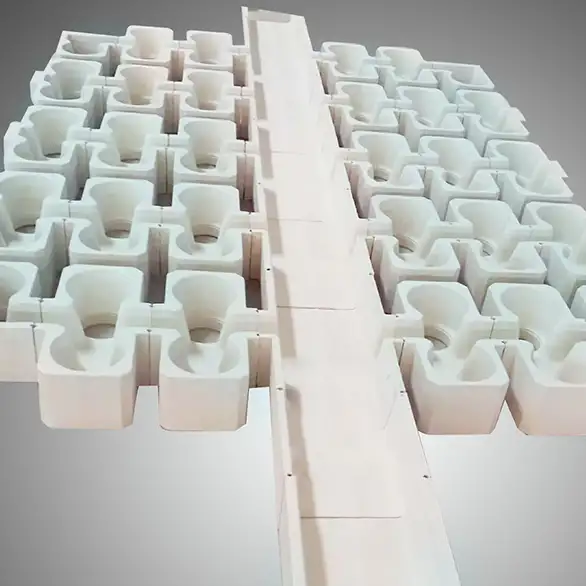

Eine Verteilungsrinne leitet geschmolzenes Aluminium von einer einzigen Zufuhrquelle in zwei oder mehr nachgeschaltete Abzweigungen. Typische Anwendungen sind die Versorgung mehrerer Gießzellen, mehrerer Entgasungs- oder Filtrationsanlagen oder paralleler Druckgussmaschinen. Die Einheit gleicht die Durchflussraten aus, mildert Turbulenzen und sorgt für eine lokale Abschöpfung und Temperaturregelung, so dass jede Verzweigung Metall mit gleicher Sauberkeit und Temperatur erhält.

Die wichtigsten Vorteile und Unterscheidungsmerkmale von ADtech

-

Hochsiliziumhaltige feuerfeste Oberfläche, abgestimmt auf ADtech-Rinnen für lange Lebensdauer und geringe Metallanhaftung.

-

Entwickelte Verteilergeometrie, die die hydraulische Förderhöhe über alle Verzweigungen hinweg ausgleicht, um ein Aushungern oder Überlaufen zu vermeiden.

-

Integrierte Durchflusskontrollmodule mit einstellbaren Wehren, Durchflussverteilern und Absperrschiebern für jeden Auslass.

-

Modulare Abschnitte und Schnellwechseleinsätze für eine schnelle Wartung bei minimaler Beeinträchtigung der übrigen Anlage.

-

Optionale Instrumentierung: Thermoelemente, Differenzdrucksensoren und Durchflussanzeigen für die Prozessprotokollierung und Rückverfolgbarkeit.

Spezifikation der gebogenen Rinne:

| Artikel | Länge | Für Gussplattenkomplement | Spezifikation |

| Standard | 200-3000mm | Nach den Zeichnungen | Nach den Zeichnungen |

Gebogene Rinne Technische Parameter:

| Artikel | Länge | Für Gussplattenkomplement | Spezifikation |

| Standard | 200-3000mm | Nach den Zeichnungen | Nach den Zeichnungen |

Gebogene Rinnenpackung:

Wie eine Verteilungswaschanlage die Schmelzqualität und Produktivität verbessert

-

Es reduziert lokale Strahlen und Wirbel, indem es die Strömung sanft in mehrere Auslässe aufteilt, wodurch die Krätzeverschleppung verringert wird.

-

Es verfügt über spezielle Abschöpfzonen und Absetzkammern in der Nähe der Verzweigungen, so dass Oberflächenoxide entfernt werden, bevor das Metall die Waschanlage verlässt.

-

So können die Bediener jeden Zweig auf unterschiedliche nachgelagerte Anforderungen abstimmen, z. B. eine Zuführung zu einer Hochpräzisionszelle und eine andere zu einer schweren Gießanlage.

-

Sie verringert die thermischen und metallurgischen Schwankungen zwischen parallelen Stationen und verbessert die Gleichmäßigkeit der Teile.

Typische Konfigurationen und Verteilertypen

Tabelle 1: Gängige Verteilungslayouts

| Layout-Typ | Beschreibung | Am besten für |

|---|---|---|

| Verteiler mit einfacher Zuführung und zwei Abzweigungen | Ein Einlass speist zwei gleichmäßig verteilte Auslässe | Kleine Anlagen mit Doppelgießstationen |

| Einspeisung, mehrere radiale Abgänge | Einlass mit sternförmig angeordneten radialen Abzweigungen | Zentrale Einspeisung in mehrere Kurzzeitzellen |

| Tandemwaschanlage mit Isolierschiebern | Zweistufige Waschanlage, bei der die erste Stufe ausgleicht und die zweite Stufe isoliert | Linien mit hohem Durchsatz, die eine selektive Isolierung erfordern |

| Duplex-Bänke mit Bypass-Leitung | Parallele Rinnen und ein Bypass für einen Zweig | Kontinuierliche Produktion mit Hot-Swap-Fähigkeit |

Hydraulische Konstruktionsprinzipien

-

Sorgen Sie für weiche Übergänge mit kleinen Radien an den Kreuzungen, damit die Strömung laminar bleibt.

-

Passen Sie die Länge des Abzweigs und die Geometrie des Auslasses nach Möglichkeit an, um den hydraulischen Widerstand auszugleichen.

-

Bei unterschiedlichen Abzweiglängen ist der effektive Widerstand mit kalibrierten Blenden, einstellbaren Schiebern oder Auslässen mit variabler Breite einzustellen.

-

Vor den Abzweigungen ist eine Absetzkammer mit geringer Strömungsgeschwindigkeit vorzusehen, damit schwimmfähige Verunreinigungen aufschwimmen und abgeschöpft werden können.

Materialien, Auskleidungen und Wärmemanagement

-

Heiße Oberfläche: hochsiliziumhaltiger Guss oder geformtes feuerfestes Aluminiumoxid für chemische Verträglichkeit und Antihaftwirkung.

-

Zusatzisolierung: Isolierstoffe mit geringer Dichte oder Fasermodule zur Verringerung des Temperaturverlusts.

-

Stahlgehäuse: strukturelles Gehäuse mit Stützrahmen und abnehmbaren Abdeckungen für die Sicherheit der Arbeiter und eine einfache Inspektion.

-

Heizoptionen: elektrische Ummantelungen, Induktionsvorwärmung oder Begleitheizungen für Abdeckungen zur Aufrechterhaltung der Temperatur in Zeiten mit geringem Durchfluss.

-

Typisches thermisches Ziel: Temperaturabfall in der Rinne unter normalen Umgebungsbedingungen unter 2-4°C pro Meter halten.

Hardware und Zubehör für die Durchflusskontrolle

-

Einstellbare Wehre und Schlitzplatten für den Grobausgleich.

-

Hydraulische oder motorisierte Absperrschieber für die schnelle Absperrung von Abzweigungen.

-

Strömungsverteiler oder Umlenkbleche zur Abschwächung der Strahlwirkung auf die Filterflächen.

-

Abschäumeröffnungen und herausnehmbare Abschäumerkörbe.

-

Auswechselbare Verschleißeinsätze an den Abzweigeinlässen zur Verringerung der Erosion.

-

Instrumentierung: Thermoelemente an jedem Abzweig, Differenzdruckmesswandler und optionale Durchflusssensoren.

Leitfaden für die Dimensionierung und Auswahl

Tabelle 2: Schnellreferenz für die Dimensionierung

| Pflanzenmaßstab | Typische Einlaufmasse pro Guss | Typische Zweigstellenanzahl | Breite der Rinne (mm) |

|---|---|---|---|

| Labor / kleine Zelle | < 200 kg | 1-2 | 100-200 |

| Mittlere Gießerei | 200-1.000 kg | 2-6 | 200-400 |

| Hoher Durchsatz | > 1.000 kg oder kontinuierlich | 4-12 oder parallele Bänke | 400+ oder mehrere Fahrspuren |

Bei der Auswahl müssen Taktfrequenz, Gießhöhe, Anschnittgeometrie und zulässiger Druckverlust berücksichtigt werden. Führen Sie Fluiddynamikberechnungen oder hydraulische Modelle für komplexe Konstruktionen mit mehreren Abzweigungen durch.

Checkliste für Installation und Inbetriebnahme

-

Bestätigen Sie die strukturellen Stützen und die Ausrichtung.

-

Heizen Sie Rinnen, Einsätze und Abzweigabdeckungen gemäß den Rampenplänen des Lieferanten vor, um einen Temperaturschock zu vermeiden.

-

Installation von Instrumenten und Überprüfung der Signale auf der HMI.

-

Legen Sie die ersten ausgewogenen Einstellungen fest: gleiche Schlitzöffnungen oder kalibrierte Blenden für den ersten Versuch.

-

Führen Sie instrumentierte Testschüttungen durch, sammeln Sie Temperatur- und Durchflussprotokolle, führen Sie einen Druckminderungstest durch oder entnehmen Sie Proben vor und nach den Abzweigungen.

-

Passen Sie den Abzweigungswiderstand und den Zeitplan für die Abschöpfung an, bis die Abnahmekriterien erfüllt sind.

Wartung und Verbrauchsmaterial

-

Täglich: Sichtprüfung, Überprüfung der Skimmerkörbe und Dichtungen, Kontrolle der Abdeckungen und Hebepunkte.

-

Wöchentlich: Kalibrierung des Thermoelementes prüfen, zugängliche Schlackenfächer reinigen.

-

Monatlich: Überprüfung des Feuerfestverschleißes an den Abzweigeinlässen und Austausch verschlissener Einsätze.

-

Vierteljährlich: Testen der Steuerantriebe an den Toren und Schmieren der mechanischen Teile.

-

Ersatzteile: Dichtungen, Abschäumerkörbe, Verschleißteile, Thermoelemente, Heizelemente.

Sicherheits- und Umweltkontrollen

-

Gründlich vorheizen; niemals auf feuchte oder kalte feuerfeste Materialien gießen.

-

Sorgen Sie für eine lokale Absaugung in der Nähe der Abschöpfbereiche, um die Dämpfe aufzufangen.

-

Verwenden Sie Sauerstoff- oder Gasmonitore, wenn Inertgasvorhänge oder -spülungen eingesetzt werden.

-

Sorgen Sie für sichere Laufwege, geschützte Abdeckungen und angemessene PSA für Bediener, die mit Skimming- oder Inspektionsaufgaben betraut sind.

-

Verwaltung der gesammelten Krätze und des abgeschöpften Materials unter Einhaltung der örtlichen Abfall- und Recyclingvorschriften.

Matrix zur Fehlersuche

Tabelle 3: Häufige Probleme und Abhilfemaßnahmen

| Symptom | Wahrscheinliche Ursache | Abhilfemaßnahmen |

|---|---|---|

| Ungleichmäßiger Fluss in den Zweigen | Unangepasster hydraulischer Widerstand | Blenden / Schieber einstellen; Abzweiggeometrie erneut prüfen |

| Überschüssige Krätze an einem Zweig | Örtlich begrenztes Auftreffen des Strahls oder kurze Verweilzeit | Fließverteiler hinzufügen, Absetzkammer verlängern, Abschöpfung erhöhen |

| Hoher Temperaturverlust | Beschädigung der Isolierung oder lange unisolierte Strecke | Isolierung prüfen, Abdeckungen anbringen, Funktion der Heizung überprüfen |

| Dichtungsleckage verursacht Bypass | Verschlissene Dichtungen oder verstellter Deckel | Dichtungen austauschen, Klemmplatten neu ausrichten |

| Schnelle Erosion am Auslass | Abrasive Einschlüsse oder hohe lokale Geschwindigkeiten | Einbau von Verschleißeinsätzen, Verringerung der lokalen Geschwindigkeiten, Überprüfung der vorgelagerten Reinigung |

Integration mit Entgasungs-, Filtrations- und Gießsystemen

Best-Practice-Sequenz zur Maximierung der Metallqualität:

-

Ofen / Vorratsbehälter

-

Verteilerrinne mit Abschöpf- und Absetzbecken

-

Entgasungsstation(en) nach der ersten Ablagerung, vor der Endfiltration

-

Filtrationseinheiten an den Abzweigungen oder unmittelbar nach dem Abzweigverteiler zur Endreinigung

-

Ausgießer, Schöpfkellen oder Matrizenvertiefungen

Passen Sie die Platzierung so an, dass jeder Zweig die richtige Vorbehandlung für seine Zielteilefamilie erhält.

Wirtschaftliche Rechtfertigung und ROI-Überlegungen

Die wichtigsten Vorteile:

-

Weniger Ausschuss durch gleichmäßigere Zuführung und geringere Mitnahme von Einschlüssen.

-

Geringere Filterverschleißraten und längere Lebensdauer, wenn die Abzweigungen vor Strahlen und Krätze geschützt sind.

-

Geringere Nacharbeit und höhere Ausbeute beim ersten Durchlauf durch gleichbleibende Temperatur und Sauberkeit an allen Stationen.

Tabelle 4: Beispiel für einen ROI-Schnappschuss

| Metrisch | Beispiel |

|---|---|

| Jährlicher Durchsatz | 3.000 Tonnen |

| Verringerung des Schrotts aus ausgewogenem Futter | 0,5% absolut |

| Jährlich eingespartes Metall | 15 Tonnen |

| Geschätzte jährliche Einsparungen | Standortabhängig; Einsparungen bei Metall und Bearbeitung oft erheblich |

| Zusätzliche Kapitalkosten | Mäßig im Vergleich zu Upgrades der gesamten Produktpalette |

| Typische Amortisation | 6-18 Monate je nach Ausgangsvariabilität |

Standortspezifische Versuche und genaue Ausschusskennzahlen ergeben die beste Amortisationsschätzung.