Tiefbettfiltrationsanlagen, die in einer Aluminiumgießanlage installiert werden, fangen submikron- und mikrongroße Einschlüsse in einem dicken porösen Bett auf, stabilisieren den Fluss in die Formen und reduzieren Oberflächenfehler und interne Diskontinuitäten erheblich. Wenn ADtech-Tiefbettsysteme mit geeigneten keramischen Medien und der richtigen Vorwärmung kombiniert werden, erzielen Gießereien messbare Verbesserungen bei der Ausbeute im ersten Durchgang, reduziertem Bearbeitungsausschuss und gleichbleibender metallurgischer Qualität bei gleichzeitiger Senkung der Lebenszeit-Filtrationskosten im Vergleich zu vielen Dünnbett- oder reinen Oberflächenfiltern.

Produktübersicht und Verwendungszweck

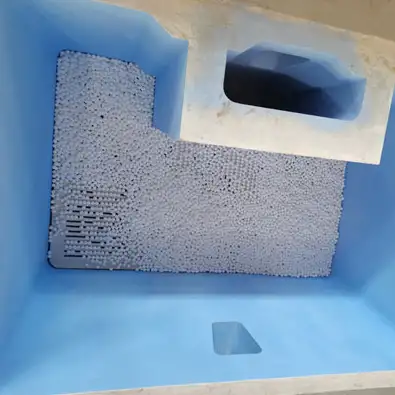

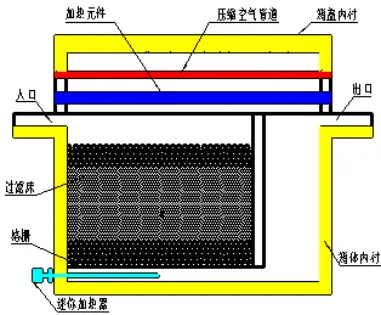

Die ADtech-Tiefbettfiltrationsanlage wurde für Aluminiumgießereien entwickelt, die vor der Formfüllung eine strenge Partikelentfernung und Strömungskonditionierung benötigen. Das System verwendet ein mehrschichtiges poröses Bett aus technischen Keramik- oder Sintermedien, das Einschlüsse in der Tiefe des Filters und nicht nur an der Oberfläche abfängt. Dieser tiefe Abscheidemechanismus sorgt für eine hervorragende Entfernung von feinen Krätzen, Oxidschichten, Keramikstaub und Fremdkörpern, die Unreinheiten und Schwachstellen in Gussteilen verursachen. Das Gerät eignet sich für Schwerkraftguss, Niederdruckguss und einige halbkontinuierliche Gießverfahren, bei denen ein kontrollierter Druckverlust und eine lange Lebensdauer des Filters im Vordergrund stehen.

So funktioniert die Tiefenfiltration

Grundsätze der Tiefbetterfassung

Geschmolzenes Metall fließt durch ein dreidimensionales Porennetz. Das Zurückhalten der Partikel erfolgt durch Abfangen, Trägheitseinwirkung, Diffusion zu den Strebenoberflächen und Mehrpunkthaftung. Mit der Zeit sammeln sich die Partikel im Bett an und bilden interne Verstopfungsschichten, die die Abscheidungseffizienz ohne katastrophale Strömungsblockade erhöhen.

Strömungskonditionierungseffekt

Das Bett wandelt die chaotischen Metallbewegungen in eine gleichmäßigere, laminare Strömung um. Dadurch werden Spritzer und Gaseinschlüsse reduziert und das Auftreten von fließbedingter Porosität verringert. Richtig dimensionierte Betten reduzieren auch Turbulenzen an Anschnittpunkten, verbessern die Formfüllung und verringern die Nacharbeit.

| Merkmal | Keramischer Schaumstofffilter (CFF) | Tiefbettfiltration (DBF) |

| Einschluss Entfernung Größe | > 20 - 40 μm | < 5 - 10 μm (Ultrafein) |

| Wirkungsgrad der Filtration | 60% – 80% | 95% - 99%+ |

| Metall-Qualitätsstufe | Gemeinsam / Standard | Luft- und Raumfahrt / Folie / Litho |

| Wartungszyklus | Veränderung pro Wurf | Kontinuierlich (Monate/Jahre) |

ADtech Produktunterscheidungsmerkmale

-

Hochsiliziumkompatible Bettträger für chemische Stabilität unter Aluminiumschmelzen.

-

Mehrschichtige Medienoptionen – grobe bis feine Abstufung für ein ausgewogenes Verhältnis zwischen Durchlässigkeit und Rückhaltung.

-

Schnellvorheizmäntel und kontrollierte Heizzonen zur Vermeidung von Temperaturschocks.

-

Modulare Kassetten für schnelles Umrüsten und geringere Ausfallzeiten.

-

Entwickelte Düsen- und Verteilerkonstruktionen zur Minimierung der lokalen Erosion.

-

Datenfertige Messgeräte für die Erfassung von Druckverlusten und den vorausschauenden Austausch.

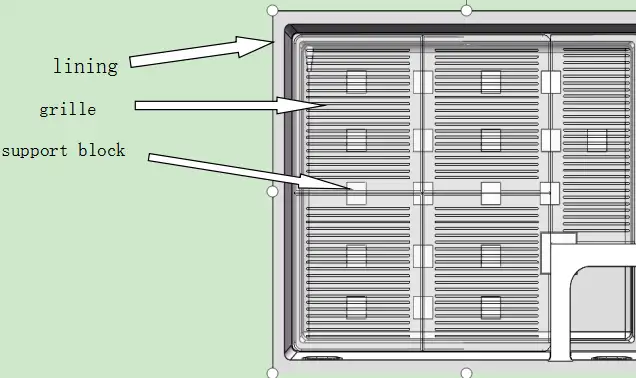

Typische Konfigurationen und Medienoptionen

Tabelle 1: Beispiele für Medienschichtung

| Ebene | Typische Zusammensetzung | Zweck |

|---|---|---|

| Obere grobe Schicht | Gesinterte Tonerde oder grober Schaum (8-15 PPI) | Auffangen großer Krätze und gleichmäßige Verteilung des Stroms |

| Mittlere Übergangsschicht | Mittlerer PPI-Schaum oder gesintertes Granulat (15-30 PPI) | Fängt Partikel mittlerer Größe ab und verhindert Kanalbildung |

| Feine Polierschicht | Schaumstoff mit hohem PPI-Wert oder gebundenes Keramikvlies (30-60 PPI) | Erfassen submikroskopischer Einschlüsse und Erzeugung eines laminaren Auslasses |

Tabelle 2: Gängige Bettmaterialien und Eigenschaften

| Material | Thermische Bewertung | Typische Anwendung | Vorteil |

|---|---|---|---|

| Hochreine Tonerde | 900-1200°C | Aluminiumguss allgemein | Kostengünstig, gute chemische Stabilität |

| SiC-verstärktes Aluminiumoxid | 1000-1200°C | Abrasive Schmelzen, starkes Radfahren | Verbesserte Zähigkeit und Temperaturwechselbeständigkeit |

| Mit Zirkoniumdioxid angereichert | >1100°C | Spezialität oder raue Bedingungen | Höchste chemische Stabilität, höchste Kosten |

| Gesintertes Keramikvlies | 850-1100°C | Abschließendes Polieren | Hervorragende Abscheidung von Feinpartikeln |

Leistungsindikatoren und Zielergebnisse

Festlegung und Überwachung von Leistungsindikatoren:

-

Reduktionsrate der Einschlüsse (Anzahl und Fläche), gemessen durch Metallographie.

-

Verbesserung des reduzierten Drucktests (Reduzierung des RPT-Index).

-

Druckverlust bei Auslegungsdurchfluss und zulässiger Schütthöhe.

-

Verbrauchsdauer in Arbeitsstunden oder Gießtonnen.

-

Erhöhung der Ausbeute im ersten Durchgang und prozentuale Verringerung des Ausschusses.

Leitfaden zur Größenbestimmung und Auswahl

Wählen Sie die Bettfläche und -dicke auf der Grundlage der Gießmasse, der Gießhöhe, des Anschnittdesigns und des akzeptablen Druckverlusts. Verwenden Sie eine grobe Regel:

-

Kleine Chargen (≤ 200 kg pro Guss): kompaktes Bett, dickere Polierschicht.

-

Mittlere Produktion (200-1000 kg pro Guss): Schichtbett mit größerer Oberfläche.

-

Hoher Durchsatz oder kontinuierliche Beschickung: Großflächige Betten mit gestuftem Kartuschenwechsel und automatischer Beschickung.

Tabelle 3: Ausgangspunkte für die Dimensionierung

| Produktionsklasse | Liegefläche (mm²) | Typische Dicke (mm) | Anmerkungen |

|---|---|---|---|

| Kleines Los | 200 x 200 | 25-50 | Verwenden Sie eine höhere PPI-Deckschicht für feine Oberflächen |

| Mittleres Volumen | 300 x 300 bis 400 x 400 | 50-75 | Gleichgewicht zwischen Durchfluss und Lebensdauer des Filters |

| Hoher Durchsatz | 500 x 500+ oder parallele Bänke | 75-100 | Mehrere parallele Betten für geringen Druckverlust in Betracht ziehen |

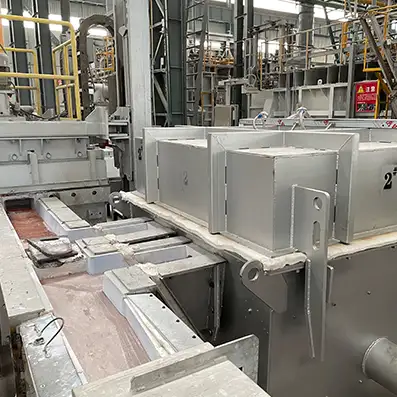

Checkliste für Installation und Inbetriebnahme

-

Bestätigen Sie die korrekte Montage und Ausrichtung mit der Pfanne oder dem Transferkanal.

-

Erwärmen Sie Bett und Gehäuse allmählich auf die Schmelz- oder die angegebene Vorwärmtemperatur, um die Feuchtigkeit zu beseitigen.

-

Überprüfen Sie die Dichtungsflächen und Dichtungen, um einen Bypass zu verhindern.

-

Installieren Sie die Messgeräte – Differenzdrucktransducer, Thermoelemente, Gießzähler.

-

Durchführung von Basis-RPT und Einschlussanalyse vor dem ersten Produktionsguss.

-

Legen Sie die Rezeptur fest: Gießhöhe, Gießgeschwindigkeit und Schwellenwerte für den Bettwechsel.

Bewährte Praktiken im Betrieb

-

Führen Sie ein kontrolliertes Vorwärmprogramm durch und erwärmen Sie die Bettbaugruppe vor dem Gießen.

-

Erfassen Sie den Druckverlust nach jedem Gießvorgang; setzen Sie Alarme für erhöhte Schwellenwerte.

-

Regelmäßiges Abschöpfen stromaufwärts, um die Belastung des Bettes zu verringern.

-

Wenn Sie Flussmittel verwenden, sollten Sie den Zeitpunkt des Auftragens des Flussmittels und des Abziehens so wählen, dass die Ablagerung des Flussmittels in den oberen Schichten minimiert wird.

-

Drehen Sie die Betten, wenn ein kontinuierlicher Betrieb erforderlich ist, um Kühlung und Inspektion zu ermöglichen, während andere Betten in Betrieb bleiben.

Wartung, Verschleiß und voraussichtliche Nutzungsdauer

Tiefbetten halten in der Regel länger als dünne Filter, da sich die Abscheidung in der Tiefe verteilt und nicht nur an der Oberfläche stattfindet. Die erwartete Lebensdauer hängt von der Kontaminationsbelastung ab; typische Wartungsintervalle:

-

Sichtkontrolle nach jeder Schicht.

-

Wöchentliche Überprüfung der Differenzdruck- und Gießzeittrends.

-

Schichtwechsel oder Kassettentausch monatlich bis vierteljährlich, je nach Durchsatz.

-

Vollständige Inspektion des Gehäuses und Überprüfung der Feuerfeststoffe bei jedem Wartungsstillstand.

Tabelle 4: Wartungsplan

| Intervall | Aufgabe |

|---|---|

| Täglich | Sichtprüfung, Bestätigung des Vorwärmstatus |

| Wöchentlich | Überprüfung des Protokolls auf Druckverlust, Überprüfung der Dichtungen |

| Monatlich | Verbrauchbare Schichten austauschen, Düsenverschleiß prüfen |

| Vierteljährlich | Vollständige Demontage und Feuerfestinspektion |

Sicherheits- und Umweltaspekte

-

In kontrollierten Öfen vorheizen, um Dampfexplosionen zu vermeiden; niemals auf kalte oder feuchte Medien gießen.

-

Entsorgen Sie verbrauchte Medien und abgeschiedene Krätze gemäß den örtlichen Vorschriften; viele enthalten wiederverwertbares Metall.

-

Verwenden Sie eine Rauchabsaugung in der Nähe von Abschöpf- und Filtrationsstationen; Flussmitteldämpfe können gefährlich sein.

-

Stellen Sie Sauerstoff- oder Gasmonitore bereit, wenn inerte Atmosphären vorhanden sind; inerte Gase sind Erstickungsmittel.

-

Stellen Sie sicher, dass die Bediener hitzebeständige PSA tragen und die Protokolle für den Umgang mit geschmolzenem Metall befolgen.

Fehlersuche bei allgemeinen Problemen und Abhilfemaßnahmen

Tabelle 5: Fehlersuchmatrix

| Symptom | Grundlegende Ursache | Abhilfemaßnahmen |

|---|---|---|

| Plötzlicher Druckanstieg | Verstopfung der oberen Schicht | Gießen stoppen, obere Schicht ersetzen oder Kassette austauschen |

| Rissbildung im Filterbett | Temperaturschock oder Stoß | Vorheizen überprüfen, Handhabungsverfahren inspizieren |

| Hartnäckige Oberflächeneinschlüsse | Vorgelagerte Verschmutzung oder Bypass | Dichtungen prüfen, vorgelagerte Abschöpfung und Entgasung kontrollieren |

| Schnelle Erosion am Auslass | Hohe lokale Fließgeschwindigkeit | Düse umgestalten, erosionssicheren Einsatz hinzufügen |

| Kürzere Lebensdauer des Filters als erwartet | Übermäßige Flussmittelablagerungen oder abrasive Verunreinigungen | Anpassung der Flussmittelpraxis und der vorgelagerten Reinigung |

Integration mit Entgasung und nachgeschalteter Filtration

Die Tiefbetteinrichtung ist Teil einer Schmelzereinigungsanlage. Typischer Ablauf:

-

Entgasung (Rotation oder Vakuum) zur Entfernung von gelöstem Wasserstoff.

-

Tiefbettfiltration zum Auffangen von Einschlüssen und zur Stabilisierung der Strömung.

-

Endpolierfilter oder Präzisionsplatte zur Sicherstellung der Oberflächengüte bei kritischen Teilen.

Die Koordination dieser Schritte maximiert die Metallqualität und verlängert die Lebensdauer der Betten.

Wirtschaftliche Rechtfertigung und ROI-Modellierung

Werttreiber:

-

Geringerer Ausschuss und weniger Nacharbeit.

-

Geringere nachgelagerte Bearbeitung und Nachbearbeitung.

-

Weniger Kundenrückweisungen und weniger Garantieansprüche.

-

Geringere Filtrationskosten während der gesamten Lebensdauer aufgrund der längeren Lebensdauer des Filterbetts und weniger häufigen Austauschvorgängen.

Tabelle 6: Beispiel für einen ROI-Schnappschuss

| Parameter | Beispielwert |

|---|---|

| Jährlicher Durchsatz | 3.500 Tonnen |

| Fehlerquote vor der Installation | 1.8% |

| Fehlerquote nach der Installation | 0.6% |

| Jährlich eingespartes Metall | 42 Tonnen |

| Jährliche Einsparungen (Metall + Bearbeitung) | Standortabhängig; sechsstelliger USD-Betrag zur Veranschaulichung |

| Jährliche Kosten für Verbrauchsmaterial | Mäßig; niedriger als häufige dünne Filter |

| Erwartete Amortisation | 6-24 Monate, abhängig von der Ausgangsfehlerquote |

Führen Sie ein kurzes Pilotprojekt vor Ort durch, um reale Daten für präzise Amortisationsprognosen zu erfassen.

Beispiel für eine Produktspezifikation

-

Gehäusematerial: Stahlmantel mit hochsiliziumhaltiger feuerfester Auskleidung.

-

Medien: modulare, geschichtete Patronen aus Aluminiumoxid, SiC oder Zirkoniumdioxid.

-

Heizung: elektrischer Mantel plus isolierte Abdeckung; optional Induktionsvorwärmung.

-

Instrumentierung: Differenzdrucksensor, Thermoelemente, digitale HMI für die Protokollierung.

-

Wechsel: manuelle Klemme oder hydraulisches Kassettensystem für schnellen Wechsel.

-

Durchsatzbereich: kundenspezifisch von kleinen Pfannen bis zu kontinuierlichen Anlagen mit mehreren Tonnen Kapazität.

Fallstudien

Eine mittelgroße Anlage wechselte zu ADtech-Tiefbettmodulen und integrierter, vorgeschalteter Entgasung. Das Ergebnis: 45% weniger Oberflächenfehler im Ausschuss innerhalb von 6 Monaten und 30% weniger Gesamtfiltrationskosten pro Tonne.

Tiefbettfiltration (DBF): Technische FAQ

1. Was ist der Hauptvorteil eines Tiefbettfilters im Vergleich zu dünnen Oberflächenfiltern?

2. Wie sollte ich Tiefbettmedien vorheizen?

3. Können Tiefbettanlagen für Stranggussanlagen verwendet werden?

4. Welche Instrumente helfen bei der Entscheidung, wann ein Bett gewechselt werden muss?

5. Wirken sich tiefe Beete auf die Schütthöhenbegrenzung aus?

6. Sind Tiefbettmedien recycelbar?

7. Wie interagieren Tiefbetten mit der Fluxing-Praxis?

8. Welches Bettmaterial sollte für schwere Fahrten gewählt werden?

9. Wie lange hält ein Tiefbett bei typischer Beanspruchung?

10. Welche Unterlagen sollte ein Lieferant vorlegen?

Kurzreferenz zur Fehlersuche

-

Steigender Druckverlust: Prüfen Sie, ob die oberen Schichten verstopft sind, und ersetzen Sie sie; prüfen Sie die stromaufwärts gelegene Abschöpfung.

-

Risse oder Brüche in Medien: Überprüfung der Vorwärm- und Handhabungsschritte im Hinblick auf das Risiko eines Temperaturschocks.

-

Hartnäckige Einschlüsse: Analysieren Sie den Anschnitt auf Bypass und stellen Sie sicher, dass keine Kantenlecks vorhanden sind.

-

Hohe Düsenerosion: Erosionseinsätze hinzufügen und Strömungsgeschwindigkeit überprüfen.