Maßgefertigte, vorgefertigte feuerfeste Formen übertreffen herkömmliche, vor Ort gegossene Auskleidungen, da sie eine höhere Dichte, gleichbleibende physikalische Eigenschaften und eine erheblich kürzere Installationszeit bieten. Industrieanlagen, die auf ADtech-Fertigteile umstellen, haben im Vergleich zu herkömmlichen monolithischen Anlagen durchschnittlich 40% weniger Ausfallzeiten und eine um 25% längere Lebensdauer der Auskleidung. Diese Effizienz ergibt sich aus der kontrollierten Fertigungsumgebung, die die Variablen des Mischens, Aushärtens und Brennens vor Ort eliminiert. Indem wir die kritische Phase der Wärmebehandlung in unsere spezialisierte Anlage verlagern, liefern wir ein Produkt, das bei der Lieferung sofort für den Hochtemperaturbetrieb bereit ist.

Die Technik hinter den Hochleistungs-Fertigteilprofilen

Die Herstellung einer dauerhaften feuerfesten Form beginnt lange vor dem Gießprozess. Sie beginnt mit präziser Technik. Im Gegensatz zu normalem Mauerwerk funktionieren vorgefertigte Formen wie komplexe mechanische Komponenten. Sie müssen gleichzeitig Temperaturschocks, mechanischem Abrieb und chemischen Angriffen standhalten.

Thermische Spannungsanalyse und Geometrie

Die Geometrie einer Form bestimmt, wie sie mit Wärme umgeht. Scharfe Ecken und ungleiche Querschnitte führen zu Spannungserhöhungen. Dies sind Punkte, an denen bei schnellen Temperaturschwankungen Risse entstehen. Die ADtech-Ingenieure setzen die Finite-Elemente-Analyse (FEA) ein, um die thermischen Belastungen zu simulieren. Wir legen Wert auf abgerundete Kanten und gleichmäßige Wandstärken. Wenn ein Design einen Übergang von dicken zu dünnen Abschnitten erfordert, implementieren wir allmähliche Verjüngungen. Auf diese Weise kann die Wärme gleichmäßig durch den Block abgeleitet werden.

Integration des Verankerungssystems

Dübel sind das Rückgrat jeder großen Fertigteilform. Eine falsche Platzierung der Anker führt zu einem katastrophalen Versagen, bei dem sich der Beton von der metallischen oder keramischen Unterstützung löst.

Wir konzipieren Verankerungssysteme auf der Grundlage von drei Faktoren:

-

Gewichtsverteilung: Schwerere Blöcke erfordern verstärkte Legierungshaken.

-

Zulage für thermische Ausdehnung: Metall dehnt sich stärker aus als feuerfester Beton. Wir beschichten die Anker mit Bitumenfarbe oder Kunststoffkappen, um eine Pufferzone zu schaffen.

-

Materialverträglichkeit: Die Metallurgie des Dübels muss auf die maximale Betriebstemperatur des Ofens abgestimmt sein.

Technische Anmerkung: Bei Betriebstemperaturen über 1100°C (2012°F) empfehlen wir Keramikanker oder hochwertigen Edelstahl (310S oder Inconel), um Oxidation und Festigkeitsverluste zu vermeiden.

Materialauswahl: Formulierung für Langlebigkeit

Die Leistung einer vorgefertigten Form hängt stark von den Rohstoffen ab. Wir verwenden keine generischen Gießmassen. ADtech formuliert spezifische Mischungen auf der Grundlage des betrieblichen Umfelds des Kunden.

Aggregat- und Matrix-Optimierung

Das “Skelett” der Form ist der Zuschlagstoff. Wir verwenden geschmolzenes Aluminiumoxid, tafelförmiges Aluminiumoxid oder Siliziumkarbid, je nachdem, wie hoch die Anforderungen an die Verschleißfestigkeit oder die Wärmeleitfähigkeit sind. Die “Matrix” ist das feine Pulver und das Bindemittel, das das Gerüst zusammenhält.

Wir kontrollieren sorgfältig die Partikelgrößenverteilung (PSD). Durch die Mischung großer, mittlerer und feiner Partikel in exakten Verhältnissen erreichen wir eine maximale Packungsdichte. Dies verringert die Porosität. Eine geringere Porosität verhindert, dass geschmolzene Schlacke oder korrosive Gase in den Block eindringen.

Fortgeschrittene Bindungsmechanismen

Herkömmliche Zementverbindungen können bei mittleren Temperaturen nachlassen. Wir setzen fortschrittliche Klebetechnologien ein:

-

Gusserzeugnisse mit niedrigem Zementgehalt (LCC): Enthält weniger Calciumaluminatzement. Dies führt zu einer höheren Festigkeit bei hohen Temperaturen.

-

Phosphat-Bindung: Ideal für Anwendungen, die schnelle Reparaturen und Beständigkeit gegen Säureschlacke erfordern.

-

Sol-Gel-Bonden: Eine kolloidale Kieselsäurebindung, die die Trocknung beschleunigt und die Beständigkeit gegen Alkaliangriffe verbessert.

Tabelle 1: Gemeinsame Materialeigenschaften für ADtech-Fertigteilformen

| Material Typ | Tonerdegehalt (%) | Schüttdichte (g/cm³) | Maximale Betriebstemperatur (°C) | Primäre Anwendung |

| AD-HochAl 60 | 60% | 2.55 | 1600 | Allgemeine Ofenauskleidungen, Wände |

| AD-Tableau 90 | 90% | 2.95 | 1800 | Brennerrohre, Deltaprofile |

| AD-SiC 80 | 80% (SiC) | 2.65 | 1500 | Bereiche mit hohem Abrieb, Steigleitungen für Zementöfen |

| AD-Zirkon 30 | 30% (ZrO2) | 3.60 | 2000 | Teile für Glaswannenbeschicker |

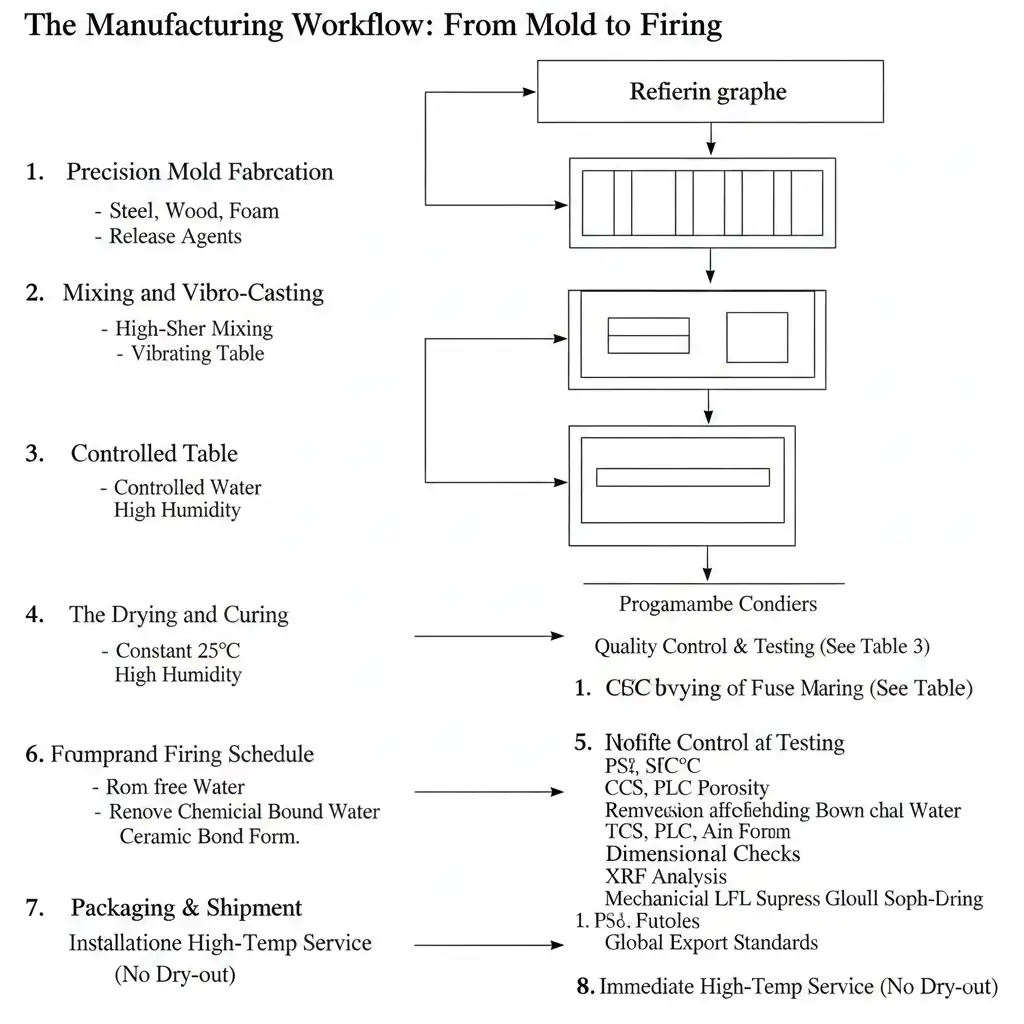

Der Fertigungsablauf: Von der Form bis zum Brennvorgang

Eine gleichbleibende Qualität unterscheidet einen Hinterhofbetrieb von einem professionellen Hersteller wie ADtech. Wir halten uns bei jeder produzierten Form an ein strenges Protokoll.

1. Herstellung von Präzisionsformen

Die Form bestimmt die Maßhaltigkeit. Wir verwenden Formen aus Stahl, Holz oder hochdichtem Schaumstoff. Für die Großserienproduktion werden Stahlformen bevorzugt, da sie die Toleranz über Hunderte von Zyklen beibehalten. Die Oberfläche der Form wird mit Trennmitteln behandelt, um eine glatte Oberfläche des Endprodukts zu gewährleisten.

2. Mischen und Vibro-Casting

Die Wasserzugabe ist die wichtigste Variable. Zu viel Wasser erzeugt Poren, zu wenig führt zu Wabenbildung. Wir verwenden Paddelmischer mit hoher Scherkraft, um die Zusatzstoffe mit minimalem Wasseranteil zu aktivieren.

Während des Gießens befindet sich die Form auf einem Rütteltisch. Wir stellen die Frequenz so ein, dass sie den thixotropen Eigenschaften des Gussmaterials entspricht. Dadurch werden Luftblasen herausgedrückt und sichergestellt, dass das Material jeden Spalt der Form ausfüllt.

3. Kontrollierte Aushärtungsbedingungen

Beim Aushärten kann das Bindemittel hydratisieren und starke chemische Verbindungen eingehen. Dieser Prozess ist empfindlich gegenüber Temperatur und Feuchtigkeit. In den Aushärtungsräumen von ADtech herrscht eine konstante Temperatur von 25°C (77°F) bei hoher Luftfeuchtigkeit. Wir überwachen die Exothermie (die durch die chemische Reaktion erzeugte Wärme), um die Bildung von Rissen zu verhindern, solange die Form noch grün (ungebrannt) ist.

4. Der Zeitplan für das Trocknen und Brennen

Hier liegt der Hauptvorteil der vorgefertigten Formen. Das Entfernen von Wasser aus feuerfestem Beton ist gefährlich, wenn es überstürzt wird. Das Wasser verwandelt sich in Dampf und kann den Block explodieren lassen.

Wir verwenden programmierbare gasbefeuerte Öfen. Die Temperatur wird langsam hochgefahren:

-

Umgebungstemperatur bis 110°C: Beseitigung von freiem Wasser.

-

110°C bis 350°C: Beseitigung von chemisch gebundenem Wasser.

-

350°C bis 800°C: Bildung keramischer Bindungen.

Warum sollten Sie sich für Fertigteile und nicht für Ziegel oder monolithische Materialien entscheiden?

Viele Werksleiter zögern, von herkömmlichen Ziegeln oder vor Ort gegossenen Betonfertigteilen zu wechseln. Die Betriebsdaten sprechen jedoch für eine Umstellung auf Fertigteile.

Eliminierung von Installationsvariablen

Die Installation vor Ort ist chaotisch. Staub, schwankende Umgebungstemperaturen und menschliche Fehler beim Mischen beeinträchtigen die Endqualität. Vorgefertigte Formen werden in einer Fabrik hergestellt. Die Qualität wird überprüft, bevor das Produkt überhaupt Ihre Baustelle erreicht.

Geschwindigkeit der Installation

Das Verlegen von Tausenden von Ziegeln dauert Wochen. Das Verlegen großer vorgefertigter Blöcke dauert Tage. Da die Fertigteile bereits gebrannt sind, müssen Sie nach der Verlegung keinen langen Trocknungszyklus durchführen. Sie können den Ofen fast sofort auf Betriebstemperatur bringen.

Tabelle 2: Vergleich der Methoden zur feuerfesten Auskleidung

| Merkmal | Standard-Mauerwerk | Monolithisch vor Ort gegossen | ADtech-Fertigteilformate |

| Installationsgeschwindigkeit | Langsam (manuell arbeitsintensiv) | Mittel (Schalung erforderlich) | Schnell (Kran-/Hebehilfe) |

| Gelenke (Schwachstellen) | Viele Gelenke | Wenige Gelenke | Technisch ausgeführte, ineinandergreifende Verbindungen |

| Erforderliche Trocknung | Nein | Ja (3-7 Tage vor Ort) | Nein (Vorgeheizt) |

| Dichte des Materials | Hoch | Variabel | Gleichbleibend hoch |

| Arbeitskosten | Hoch | Mittel | Niedrig |

Kritische Anwendungen in der Schwerindustrie

Die vorgefertigten Lösungen von ADtech kommen in Bereichen zum Einsatz, in denen Hitze sowohl ein Werkzeug als auch eine Bedrohung darstellt.

Zement- und Kalkindustrie

Der Nasenring und das Brennerrohr in einem Drehrohrofen sind extremen Wärmeschocks und Abrieb durch Klinker ausgesetzt. Vorgefertigte Blöcke überdauern hier den Stahl, da sie sich bei Hitze nicht verformen. Wir liefern auch Formen für die Kühlerfront und die Klappen des Tertiärluftkanals.

Stahl und Aluminium

In Stahlpfannen halten die vorgefertigten Bodenaufprallplatten der Kraft des geschmolzenen Metalls beim Abstich stand. Bei Aluminiumöfen verhindern unsere nicht benetzenden Formulierungen Korundwachstum auf den Rampen und Herden.

Heizgeräte für die Petrochemie

Brennerplatten in Reformern definieren die Flammenform. Wenn diese sich verschlechtern, kann der Flammenaufprall die Prozessrohre beschädigen. Unsere hochpräzisen Brennerkacheln sorgen für die richtige Aerodynamik der Flamme.

Fallstudie: Optimierung des Zementwerks in Vietnam

Zeitpunkt: März 2023

Standort: Provinz Ha Nam, Vietnam

Kunde: Ein großer Hersteller von Portlandzement (Name zum Schutz der Privatsphäre zurückgehalten)

Die Herausforderung:

Der Kunde hatte wiederholt Ausfälle in seinem Ofenbrennerrohr zu verzeichnen. Die ursprüngliche Auskleidung war eine vor Ort aufgetragene Spritzmischung. Aufgrund der starken Vibrationen und der Temperaturschwankungen (1400°C) riss die Auskleidung alle 3 bis 4 Monate und fiel ab. Dies führte zu ungeplanten Stillständen, die das Werk täglich etwa $150.000 an Produktionsausfällen kosteten.

Die ADtech-Lösung:

Wir schlugen eine Umstellung auf eine Fertigteilkonstruktion vor.

-

Entwurf: Wir haben ein segmentiertes hexagonales System aus AD-Tabular 90 (hochreines Aluminiumoxid) entwickelt.

-

Verankerung: Wir verwendeten V-Anker aus rostfreiem Stahl der Güteklasse 310, die mit einer Stahlhülse verschweißt waren, die über das Brennerrohr geschoben wurde.

-

Herstellung: Die Formen wurden gegossen, ausgehärtet und in unserem Werk bei 600 °C gebrannt, um sicherzustellen, dass alles Wasser entfernt wurde.

Das Ergebnis:

Die Installation dauerte 12 Stunden statt der üblichen 48 Stunden für das Spritzen und Trocknen. Der Ofen wurde sofort angeheizt.

-

Lebenserwartung: Die neue Brennerrohrverkleidung ist seit einigen Jahren in Betrieb. 14 Monate und ist nach wie vor sehr erfolgreich.

-

Ersparnisse: Der Kunde vermied drei Abschaltzyklen und sparte so schätzungsweise $1,8 Millionen an Produktionsverlusten im Laufe des Jahres.

Qualitätskontrolle und Prüfstandards

Wir erhalten das Vertrauen durch Transparenz. Jede Charge von ADtech-Fertigteilen wird in unserem Labor rigorosen Tests unterzogen. Wir folgen den ASTM- und ISO-Prüfprotokollen.

Überprüfung des physischen Eigentums

Parallel zur Hauptproduktion gießen wir Testwürfel. Diese Würfel werden getestet auf:

-

Kaltstauchfestigkeit (CCS): Sicherstellen, dass der Block strukturellen Belastungen standhalten kann.

-

Permanente lineare Veränderung (PLC): Prüfen, ob die Form bei großer Hitze nicht übermäßig schrumpft oder sich ausdehnt.

-

Porosität: Bestätigt durch die Archimedes-Methode.

Prüfung der Maßtoleranz

Eine vorgefertigte Form muss perfekt passen. Wenn die Toleranzen zu gering sind, bilden sich Lücken. Durch diese Lücken kann die Hitze die Auskleidung umgehen und die Stahlhülle beschädigen. Wir verwenden Lasermessgeräte, um sicherzustellen, dass alle Abmessungen innerhalb von ±2 mm liegen (auf Anfrage auch enger).

Tabelle 3: ADtech Qualitätssicherungsmetriken

| Test Parameter | Standard verwendet | Frequenz | Kriterien für die Akzeptanz |

| Chemische Zusammensetzung | Röntgenfluoreszenz (XRF) | Jede Charge | ±1% der Spezifikation |

| Schüttdichte | ASTM C134 | Jede Charge | > Spezifisches Minimum |

| Kaltstauchfestigkeit | ASTM C133 | Jede Charge | > Spezifisches Minimum |

| Interne Schwachstellen | Ultraschallprüfung | Stichprobenartiger Check | Keine inneren Hohlräume >3mm |

Fehlersuche bei allgemeinen Problemen mit feuerfesten Materialien

Selbst bei den besten Materialien können Probleme auftreten, wenn sich die Betriebsbedingungen ändern. Hier erfahren Sie, wie wir Probleme diagnostizieren.

Thermische Abplatzungen

Wenn eine Form in Schichten parallel zur heißen Seite reißt, handelt es sich um thermische Abplatzungen. Dies geschieht, wenn die Temperaturänderungen zu schnell erfolgen.

-

Reparieren: Wir passen die Mischung so an, dass sie organische Fasern enthält. Diese Fasern brennen aus und hinterlassen winzige Kanäle, durch die der Dampf entweichen kann und die für Flexibilität sorgen.

Strukturelle Abplatzungen

Dies geschieht, wenn die Schlacke in den Ziegel eindringt und dessen chemische Zusammensetzung verändert. Die eingedrungene Schicht dehnt sich anders aus als der Rest des Blocks und reißt ab.

-

Reparieren: Wir erhöhen die Dichte der Mischung oder fügen nicht benetzende Mittel (wie Bariumsulfat oder bestimmte Salze) hinzu, um die Schlacke abzustoßen.

Versagen des Ankers

Wenn der Beton intakt ist, aber von der Wand fällt, hat der Anker versagt.

-

Reparieren: Wir analysieren den ausgefallenen Anker. Wenn er geschmolzen ist, verbessern wir die Legierung. Wenn er gerissen ist, prüfen wir, ob die Spaltmaße stimmen.

Zukünftige Trends in der Feuerfesttechnologie

Die Industrie entwickelt sich in Richtung “Smart Refractories”. ADtech forscht derzeit an der Integration von Verschleißsensoren in Fertigteilblöcken. Diese Sensoren werden Daten an den Kontrollraum senden und die Bediener warnen, wenn die Dicke der Auskleidung ein kritisches Niveau erreicht. Dieses Modell der vorausschauenden Wartung wird unerwartete Ausfälle völlig ausschließen.

Außerdem entwickeln wir “Nano-Bonded”-Gießmassen. Durch den Einsatz von Nanotechnologie in der Matrix können wir die Porengröße bis in den Nanometerbereich reduzieren. Dadurch werden die Formen praktisch undurchlässig für das Eindringen von Gas und Schlacke.

Häufig gestellte Fragen (FAQs)

1. Wie lange ist die Vorlaufzeit für kundenspezifische Fertigteilformen?

In der Regel beträgt die Vorlaufzeit 3 bis 5 Wochen. Diese Zeit umfasst den Entwurf der Form, die Herstellung, das Gießen, Aushärten und Brennen. Eilaufträge können je nach Komplexität der Form berücksichtigt werden.

2. Kann ich vorgefertigte Formen selbst einbauen?

Ja. Da die Formen vorgebrannt sind, erfolgt die Montage mechanisch (Schweißanker oder Verschraubung). Wir empfehlen jedoch die Anwesenheit eines ADtech-Betreuers, um die ordnungsgemäße Abdichtung der Fugen sicherzustellen.

3. Welchen Mörtel sollte ich zwischen vorgefertigten Blöcken verwenden?

Für viele Anwendungen empfehlen wir, keinen Mörtel (Trockenfugen) zu verwenden, um eine Ausdehnung zu ermöglichen. Wenn eine Abdichtung erforderlich ist, verwenden Sie eine Keramikfasermatte oder einen speziellen phos-gebundenen Mörtel, der der Chemie des Blocks entspricht.

4. Wie transportiert man große Fertigteile?

Wir verwenden strapazierfähige Holzkisten mit Schaumstoffpolsterung. Kritische Oberflächen sind geschützt. Wir versenden weltweit und stellen sicher, dass die Verpackung den internationalen Exportstandards entspricht.

5. Was ist das maximale Gewicht, das Sie werfen können?

Wir haben einzelne Blöcke mit einem Gewicht von bis zu 5 Tonnen gegossen. Für größere Baugruppen entwerfen wir segmentierte Systeme, um den Transport und die Installation zu erleichtern.

6. Sind vorgefertigte Formen teurer als Ziegel?

Die anfänglichen Materialkosten sind oft höher als bei herkömmlichen Ziegeln. Berücksichtigt man jedoch den Wegfall der Schalung, den geringeren Arbeitsaufwand bei der Verlegung und die längere Lebensdauer, sind die Gesamtkosten in der Regel niedriger.

7. Können Sie eine bestehende Form aus einer Zeichnung nachbilden?

Ja. Wir können anhand von 2D-PDF-Zeichnungen oder 3D-CAD-Dateien arbeiten oder sogar ein physisches Muster zurückentwickeln, wenn die Zeichnungen verloren gegangen sind.

8. Was passiert, wenn eine Form während des Betriebs bricht?

Vorgefertigte Auskleidungen sind modular. Sie müssen nur den beschädigten Block entfernen und ersetzen, nicht die gesamte Wand. Wir empfehlen, ein paar Ersatzformen für Notreparaturen vorrätig zu halten.

9. Sind Ihre Formen mit Wasserstoffbrennern kompatibel?

Ja, die Verbrennung mit Wasserstoff führt zu einem höheren Feuchtigkeitsgehalt. Wir haben spezielle kieselsäurearme Formulierungen, die gegen die reduzierende Atmosphäre und den hohen Wasserdampfdruck der Wasserstoffverbrennung resistent sind.

10. Wie verhindert man, dass die Formen an der Form kleben bleiben?

Wir verwenden spezielle Trennmittel auf Wachs- oder Ölbasis. Bei komplexen Geometrien verwenden wir flexible Polyurethan-Formblätter, die eine einfache Entformung ohne Beschädigung der Kanten ermöglichen.

Sind Sie bereit, die Leistung Ihres Feuerfestmaterials zu verbessern?

Wenn Ihre derzeitige Auskleidung zu häufig ausfällt oder wenn Sie das Zeitfenster für die nächste Abschaltung reduzieren müssen, ist ADtech bereit, Ihnen zu helfen. Wir verkaufen nicht nur Produkte; wir verkaufen Zuverlässigkeit.