Ein gut durchdachtes Anschnittsystem ist der effektivste Hebel, den eine Gießerei hat, um Gussfehler zu reduzieren, die Fülldynamik zu kontrollieren, Schlacke abzufangen und eine zuverlässige Speisung während der Erstarrung sicherzustellen. Ein ordnungsgemäßes Anschnittsystem reduziert Turbulenzen, verhindert Einschlüsse, verbessert die Ausbeute und unterstützt eine wiederholbare Qualität bei Sandguss-, Feinguss- und Dauerformverfahren.

1. Warum das Angusssystem wichtig ist

Ein Anschnittsystem ist das Leitungsnetz, das geschmolzenes Metall aus der Gießpfanne in den Formhohlraum befördert und dabei Geschwindigkeit, Temperaturgradienten, Druck und Schlackenabscheidung kontrolliert. Ein effektives Anschnittsystem erfüllt mehrere gleichzeitige Ziele: Es liefert das Metall schnell genug, um Kühlung und Fehlgüsse zu vermeiden, hält die Strömung am Kavitäteneingang laminar, hält Schlacke und Krätze von kritischen Oberflächen fern und ermöglicht eine gerichtete Erstarrung mit minimalem überschüssigem Metallabfall. Diese Funktionen zusammen machen das Anschnittdesign zu einem entscheidenden Faktor für die Gussqualität und den Ertrag.

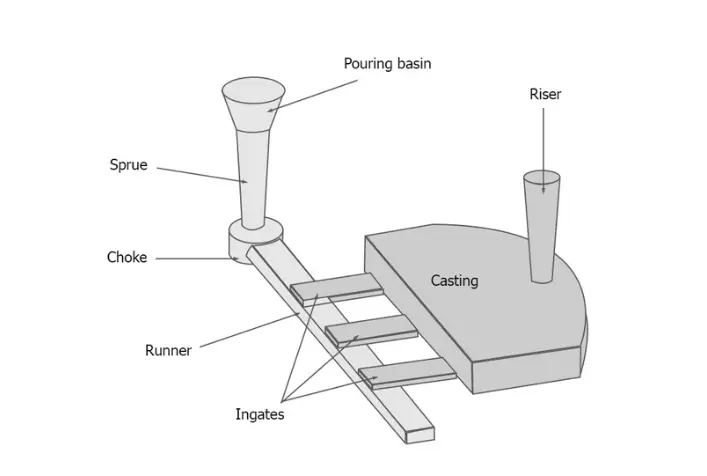

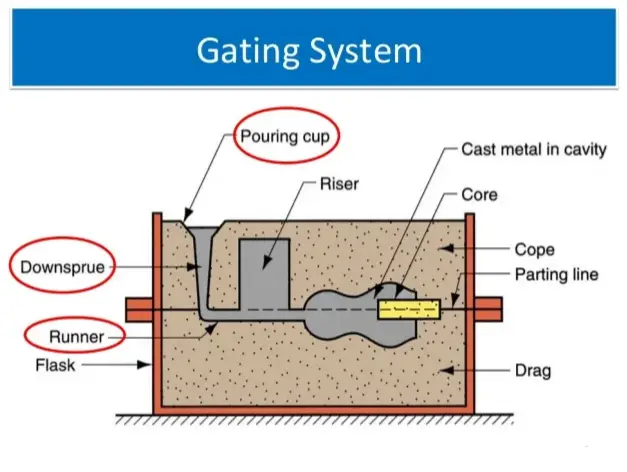

2. Kernkomponenten und funktionale Rollen

Ein Standard-Anschnittsystem besteht aus mehreren miteinander verbundenen Elementen. Jedes Element hat funktionale Kompromisse, die die Füllzeit, die Turbulenz und den Halsdruck beeinflussen.

Wichtige Komponenten

-

Ausgießer oder Becher: nimmt das Metall der Schöpfkelle auf und reduziert Spritzer.

-

Anguss: vertikaler Kanal, der das Metall in die Form transportiert. Die Verjüngung reduziert Wirbel und Aspiration.

-

Angussmulde oder -basis: verlangsamt und glättet den Fluss in der Nähe der Läuferschnittstelle.

-

Laufschiene - horizontaler oder abgewinkelter Kanal, der das Metall auf die Tore verteilt.

-

Einlass (Gate): der letzte Kanal in den Hohlraum, der so bemessen und geformt ist, dass er die lokale Geschwindigkeit und Richtung kontrolliert.

-

Steigrohr oder Speiser: liefert zusätzliches Metall, um die Schrumpfung während der Erstarrung auszugleichen, und dient als Druckspeicher.

-

Skim Trap, Spin Trap oder Sedimentationsbrunnen - fängt Schlacke und schwere Krätze vor den Toren ab.

-

Entlüftungsöffnungen und Entlüftungswege: ermöglichen das Entweichen von Luft und Gasen beim Befüllen.

3. Zielsetzungen und Leistungskriterien

Bei der Entwicklung eines Anschnittsystems müssen die Ingenieure mehrere konkurrierende Kriterien optimieren:

-

Minimieren Sie die Turbulenzen am Gate, um mitgerissenes Gas und Oxidschichten zu vermeiden.

-

Stellen Sie sicher, dass der Hohlraum vollständig gefüllt ist, bevor eine signifikante Verfestigung einsetzt.

-

Steuern Sie die Füllzeit, um thermische Gradienten und Formenerosion auszugleichen.

-

Platzieren Sie Steigleitungen und Anschnitte so, dass sie eine gerichtete Verfestigung fördern und Hot Spots versorgen.

-

Fangen Einschlüsse ein und verhindern, dass Schlacke in den Hohlraum gelangt.

-

Minimieren Sie den Metallverschleiß durch Kufen und Steigrohre, um den Ertrag zu verbessern.

-

Halten Sie die Drücke und Geschwindigkeiten niedrig genug, um eine Erosion der Form zu verhindern, aber hoch genug, um eine vollständige Füllung zu erreichen.

4. Arten von Anschnittsystemen und geeignete Anwendungen

Anschnittkonfigurationen variieren je nach Gießverfahren und Teilegeometrie. Zwei große Klassen sind druckbeaufschlagte und nicht druckbeaufschlagte Systeme. Zu den spezifischen Anschnittarten gehören Oberanschnitt, Unteranschnitt, Trennfugenanschnitt, Blindanschnitt und Mehrfachanschnitte.

Nach Verfahren

-

Sandguss - verwendet in der Regel Angusskanäle mit Siphons und Steigrohren.

-

Feinguss - verwendet einen Baum von Kanälen mit sorgfältig dimensionierten Anschnitten, die bei dünnwandigen Teilen oft unter natürlichem Druck stehen.

-

Druckguss - hat kurze, direkte Anschnitte und Schusshülsenanordnungen, die nicht typisch für den Anschnitt von Einwegformen sind.

-

Dauerform und Kokille - verwenden Sie Anschnitte, die einen gleichmäßigen, kontrollierten Durchfluss unter Beachtung der Luftabfuhr gewährleisten.

Die Auswahl hängt von der Festigkeit der Form, der Art der Schmelze, der Dicke des Teils und der Empfindlichkeit gegenüber Turbulenzen ab.

5. Praktische Konstruktionsregeln und Bemessung

Praktische Regeln reduzieren Zyklus und Fehler. Verwenden Sie sie als Ausgangspunkt und verfeinern Sie sie dann mit Simulationen und Betriebsversuchen.

Allgemeine Leitlinien

-

Verjüngter Anguss: Die Querschnittsfläche verringert sich sanft zur Basis hin, um eine nahezu gleichmäßige Geschwindigkeit beizubehalten und Aspiration zu verhindern.

-

Drosseldimensionierung: Eine einzige wirksame Drossel regelt den Durchfluss und verringert die Turbulenzen; oft erfüllt der Anschnitt oder ein reduzierter Kanalabschnitt diese Funktion.

-

Flächenverhältnisse: Halten Sie das Verhältnis von Angussfläche zu Angussfläche und von Angussfläche zu Anschnittfläche ein, um ein vorzeitiges Einfrieren oder Verhungern zu vermeiden. Übliche Ausgangspunkte sind der 2- bis 4-fache Querschnitt des Angusses, je nach Gießgeschwindigkeit.

-

Laufradprofil: Runde oder trapezförmige Rinnen mit glatten Radien verringern die Oberflächenerosion.

-

Anschnittform: abgerundete oder konische Anschnitte sorgen für einen gleichmäßigeren Einlauf; rechteckige Anschnitte werden für großvolumige Teile verwendet, bei denen das Beschneiden effizient ist.

-

Positionierung der Tragegurte: Positionieren Sie die Tragegurte an den schwersten Abschnitten und stellen Sie sicher, dass der Einzugsabstand so gering wie möglich ist.

Nachstehend finden Sie eine Tabelle mit Faustregeln für den konventionellen Sandguss. Dies sind Ausgangszahlen. Verfeinern Sie sie nach Verfahren, Legierung und Simulation.

| Element | Typisches Ausgangsmaß oder Verhältnis | Anmerkungen |

|---|---|---|

| Angusskegel | 1,5 bis 2 Grad pro Seite | Gleichmäßige Reduzierung beibehalten |

| Verhältnis Anguss- zu Angusskanalfläche | Angussfläche ≈ 1,5 bis 3 × Läuferfläche | Zu frühes Verschlucken verhindern |

| Verhältnis Läufer zu Anschnittfläche | Anschnittfläche ≈ 2 bis 4 × Anschnittfläche | Höheres Verhältnis bei dünnen Wänden |

| Ziel für die Gießzeit | 10 bis 60 Sekunden für kleine bis mittlere Sandgussstücke | Schneller für dünne Aluminiumteile |

| Größe des Steigrohrs | 1,2 bis 1,5 × Querschnitt des Hotspots beim Gießen | Abhängig von der Schrumpfungsrate der Legierung |

(Verwenden Sie diese Werte als Basiswert. Iterieren Sie immer mit Simulationen oder Testschüttungen).

6. Strömungsphysik und Turbulenzkontrolle

Das Füllen der Form ist ein instationäres fluiddynamisches Problem mit einer Kopplung von Wärmeübertragung und Erstarrung. Wichtige Grundsätze:

-

Eine laminare oder leicht turbulente Strömung in der Nähe des Gates verhindert das Mitreißen von Oxid. Hohe Reynoldszahlen an scharfen Kurven erzeugen Wirbel, die Gas einschließen.

-

Sanfte Übergänge von der vertikalen zur horizontalen Strömung und abgerundete Einmündungen reduzieren lokale Geschwindigkeitsspitzen.

-

Saltation oder Schleuderfallen können eine Wirbelbewegung erzeugen, die schwerere Schlacke vom Hauptstrom trennt.

-

Die Drossel reduziert die kinetische Energie stromaufwärts, so dass das Kanalnetz als Puffer fungiert und die Schlacke nach oben in einen Schacht fließen kann, bevor sie den Anschnitt erreicht.

-

Die Entlüftung in der Nähe des Anschnitts und der dünnen Abschnitte reduziert den Gegendruck, der Fehlfahrten verursachen kann.

Durch die Verwendung von Fließkontrollfunktionen werden Kaltverschlüsse, Porosität und Oberflächenfehler reduziert.

7. Aluminiumspezifische Überlegungen

Aluminiumlegierungen stellen besondere Anforderungen an die Anschnitte. Ihre hohe Wärmeleitfähigkeit und ihr im Vergleich zu Stahl niedrigerer Schmelzpunkt erfordern kürzere Füllzeiten und ein robustes Einschließen von gelöstem Wasserstoff und Oxiden.

Wichtige Punkte für Aluminium

-

Häufig sind schnellere Füllraten erforderlich, um ein Abkühlen in langen dünnen Abschnitten zu vermeiden. Dies erhöht das Risiko von Turbulenzen und Oxidschichten.

-

Wasserstoffporosität ist ein vorherrschender Fehler in Aluminiumgussteilen. Gelöster Wasserstoff tritt bei Druckabfall aus und bildet während der Erstarrung Porosität. Entgasung, sorgfältige Handhabung der Schmelze und Filtration tragen dazu bei, dies zu verringern.

-

Schaumkeramikfilter und geeignete Anschnitt- und Angussfallen verhindern, dass Oxide und nichtmetallische Einschlüsse in die Kavität gelangen. In Kombination mit einem gut platzierten Skim Trap verbessert die Filtration die Oberflächenintegrität erheblich.

Tabelle Checkliste für Aluminiumanschnitte

| Ausgabe | Praktische Kontrollmaßnahmen |

|---|---|

| Wasserstoff-Porosität | Schmelzeentgasung, Schutzfluss, turbulenzarmes Füllen |

| Oxidschichten | Keramische Filter, Spin Traps, Gated Well |

| Dünnwandige Schüttung | Vergrößerung der Anschnittfläche, reduzierte Kühlzonen, kürzere Läufer |

| Wärmeverlust | Verwenden Sie ggf. isolierende Futtermittel, dickere Angüsse oder beheizte Gussformen |

| Schrumpfung | Strategisch platzierte Steigleitungen oder Druckanschlüsse für dünne Schalen |

8. Simulation und Optimierung

Numerische Simulationen gehören zur Standardpraxis bei der Entwicklung moderner Anschnitte. Die Tools berechnen Füllsequenzen, identifizieren Hot Spots und quantifizieren Turbulenzen und Lufteinschlüsse. Die Simulation trägt dazu bei, die Anzahl der Probeabgüsse zu reduzieren und die Optimierung zu beschleunigen.

-

Nutzen Sie Strömungs- und Erstarrungssimulationen, um verschiedene Anschnittoptionen frühzeitig zu vergleichen. Automatische Optimierungswerkzeuge können Anschnittgrößen, Angusskanal-Layout und Riser-Geometrie innerhalb von Einschränkungen variieren, um Lösungen mit minimalen Fehlern zu finden.

-

Validieren Sie die Simulation mit einer Reihe von physischen Testgüssen und Röntgeninspektionen, da die Modelle von korrekten Eingabedaten für Metalleigenschaften und Gießtemperatur abhängen.

9. Mängel im Zusammenhang mit Anschnitten und Abhilfemaßnahmen

Nachfolgend finden Sie eine kompakte Fehlermatrix, die sich auf fangbedingte Ursachen und praktische Lösungen konzentriert.

| Defekt | Typische Anschnittursache | Abhilfe |

|---|---|---|

| Kaltstarts/Fehlstarts | Langsames Füllen, vorzeitiges Erstarren in der Nähe von Dünnschliffen | Fließfläche vergrößern, Fließweg verkürzen, Form vorwärmen |

| Porosität (Wasserstoff) | Turbulente Strömung, hoher Wasserstoffgehalt | Schmelze entgasen, Turbulenzen reduzieren, Filter verwenden |

| Einschlüsse/Schlacke | Keine Skim Traps oder Filter, direkter Anschnitt in den Hohlraum | Hinzufügen einer Schleuderfalle, keramische Filtration, Verlegung von Toren |

| Sand-Erosion | Hohe lokale Geschwindigkeiten, scharfe Kurven | Glatte Kufengeometrie, Verringerung der Fallgeschwindigkeit |

| Schrumpfungshohlräume | Schlechte Platzierung der Steigleitungen oder unterdimensionierte Steigleitungen | Hinzufügen oder Vergrößern von Steigleitungen, Ändern von Anschnitten zur Versorgung von Hotspots |

10. Praktische Strategien für Layout, Beschnitt und Verputz

-

Platzieren Sie die Kufen so, dass der Beschnitt auf kritischen Oberflächen minimiert wird. Verwenden Sie für den automatischen Beschnitt nach Möglichkeit Opferschienen.

-

Positionieren Sie Anschnitte auf unkritischen Flächen oder Bearbeitungszugabezonen.

-

Verwenden Sie Drosselkonstruktionen, die eine vernünftige Menge an Material zum Beschneiden übrig lassen, aber dennoch den Durchfluss kontrollieren.

-

Beim automatisierten Gussputzen sollten Sie die Position der Anschnitte für eine ganze Familie von Teilen standardisieren, damit die nachgelagerten Prozesse einheitlich ablaufen.

11. Metriken und Inspektion

Verfolgen Sie anschnittbezogene Messwerte zur Qualitätskontrolle: Füllzeit, Gießtemperatur, Schmelzesauberkeitsindex, Porositätsraten, auf den Anschnitt zurückzuführender Ausschuss. Typische Prüfmethoden sind Röntgenaufnahmen, CT-Scans, Ultraschallprüfungen und Sichtkontrollen. Implementieren Sie Ursachenanalysen für zurückgegebene Fehler und aktualisieren Sie Anschnittregeln mit korrigierenden Geometrieänderungen.

12. Beispiel für Anschnitte

Einfacher Anguss mit Angussleiste und mehreren Anschnitten: Gut für mittelgroße Formen mit mehreren Kavitäten, wenn eine gleichmäßige Verteilung erforderlich ist.

Mehrere Abwärtsspiralen speisen getrennte Läuferschleifen: Wird für große Gussteile verwendet, bei denen lange Fließwege sonst zu stark abkühlen würden.

Schleuderfalle mit Filtration vor dem Anschnitt: In Aluminiumproduktionslinien ist es üblich, mechanische Filtration mit Sedimentation zu kombinieren.

13. Tabellen: Vergleiche und Schnellreferenzen

Tabelle A. Komponenten-Checkliste für die Überprüfung des Angussdesigns

| Komponente | Zweck | Typische zu beobachtende Fehlerart |

|---|---|---|

| Ausgießer | Erleichtert den Transfer der Schöpfkelle | Spritzendes, kaltes Metall |

| Anguss | Vertikaler Transport | Aspiration, wenn nicht verjüngt |

| Quelle: | Verlangsamt Turbulenzen | Sedimentüberlauf, wenn zu klein |

| Läufer | Verteilt Metall | Übermäßiger Druckabfall |

| Ingate | Kontrolliert lokale Füllung | Turbulenz in den Hohlraum |

| Steigleitung | Zufuhr von Metall während der Erstarrung | Unzureichende Größe führt zu Schrumpfung |

| Schleuderfalle | trennt Schlacke ab | Erfordert die richtige Platzierung, um wirksam zu sein |

| Filter | Erfassen von Einschlüssen | Falsche Maschen oder Standorte verringern den Ertrag |

Tabelle B: Vergleich der Gattertypen

| Tor-Typ | Profis | Nachteile | Typischer Anwendungsfall |

|---|---|---|---|

| Oberes Tor | Einfach, mit Hilfe der Schwerkraft | Höhere Turbulenzen am Eingang | Schwere Abschnitte oder einfache Teile |

| Unteres Tor | Füllt sich nach oben, weniger Turbulenzen | Komplexere Werkzeuge, mögliche Erosion | Dünnwandige Teile, Aluminium |

| Trennungslinie Tor | Leicht zu bearbeiten und zuzuschneiden | Mögliche Lufteinschlüsse bei einigen Geometrien | Sandguss mit Zugang zur Trennebene |

| Blindes Tor | Verstecktes Tor, kosmetische Oberflächen geschont | Schwieriges Trimmen, Gefahr von Schleusenfehlern | Feingussteile, die saubere Oberflächen erfordern |

14. Checkliste zur Umsetzung für Gießereien

-

Definieren Sie die Gusslegierung und die erforderlichen mechanischen Eigenschaften.

-

Wählen Sie die für den Prozess und die Teilegeometrie geeignete Anschnittklasse.

-

Aufbau eines Anguss-Läufer-Ringel-Netzes unter Verwendung von Basisverhältnissen.

-

Fügen Sie Filtration und Skim Trapping für Aluminium oder schmutzige Schmelzen hinzu.

-

Simulieren Sie Füllung und Erstarrung. Überprüfen Sie Hot Spots und vorhergesagte Defekte.

-

Führen Sie Testläufe in kleinem Maßstab durch, prüfen Sie und führen Sie Iterationen durch.

-

Fertigstellung von Werkzeugen und Standardisierung von Anschnitten für Produktionsläufe.

-

Erfassen Sie Messwerte und aktualisieren Sie den Entwurf, wenn sich Materialien oder Zykluszeiten ändern.

Gating System Design & Optimierung FAQ

1. Was ist die wichtigste Änderung zur Reduzierung von Anschnittfehlern?

2. Sollte ich den Anguss immer verjüngen?

3. Wie kann ich die Wasserstoffporosität in Aluminiumgussstücken verringern?

- Aktive Entgasung der Schmelze mit Inertgas.

- Kontrollierte Gießgeschwindigkeit zur Vermeidung von Oberflächenbrüchen.

- Strategische Platzierung von Keramikfiltern und Abschöpfvorrichtungen vor den Toren.

- Strenge Reduzierung der Exposition der Schmelze gegenüber atmosphärischer Feuchtigkeit.

4. Wann ist ein unteres Tor besser als ein oberes Tor?

5. Wie groß sollte ein Anschnitt im Verhältnis zum Läufer sein?

6. Kann die Gießsimulation reale Werkstattversuche ersetzen?

7. Sind keramische Schaumstofffilter für die Anschnitte immer notwendig?

8. Wie wirkt sich die Wahl des Anschnitts auf die Gießleistung aus?

9. Was ist eine Schleuderfalle und wann sollte ich sie einsetzen?

10. Wie oft sollten Anschnittpläne überprüft werden?

- Ändern des Legierungstyps.

- Ändern der Teilegeometrie.

- Die angestrebten Zykluszeiten werden verkürzt.

- Die Fehlerquote (insbesondere Einschlüsse oder Porosität) steigt an.

16. Abschließende Empfehlungen für AdTech

-

In Aluminiumgießereien sollten Anschnittverbesserungen mit Schmelzeentgasungssystemen und keramischen Filtern kombiniert werden, um gleichzeitig den Durchfluss und die Schmelzesauberkeit zu verbessern.

-

Nutzen Sie die Simulation bereits in der Entwurfsphase, um vielversprechende Anschlusstopologien auszuwählen und die Platzierung von Risern zu priorisieren.

-

Standardisieren Sie einen kleinen Satz von Anschnittschablonen für Teilefamilien, um die Werkzeugherstellung zu beschleunigen und den automatischen Beschnitt zu vereinfachen.

-

Erfassen Sie Prozessmetriken und Fehlerkorrelationen, so dass das Anschnittdesign ein sich ständig verbessernder Teil des Prozessregelkreises wird.

Wichtige Quellen für die sachliche Orientierung und die Synthese bewährter Praktiken

-

Gießereihandbücher und Zusammenfassungen moderner Anschnittdesigns, die die Komponenten und Ziele des Anschnittsystems definieren.

-

Praktische Verfahrensbeschreibungen und Sandguss-Tutorials, die Anschnittelemente und Empfehlungen für Routinearbeiten auflisten.

-

Technische Abhandlungen und industrielle Fallstudien über systematische Optimierung und simulationsgestütztes Anschnittdesign.

-

Branchenartikel und technische Hinweise zu Anschnitttechniken, Speisern, Spin Traps und Entlüftungsstrategien.