تؤدي المسامية في المسبوكات إلى إضعاف الأجزاء وتقويض سلامة الضغط وزيادة تكاليف الخردة وإعادة التصنيع؛ وأسرع طريق للحصول على مسبوكات متينة وعالية الإنتاجية هو التحكم المنهجي في محتوى الغاز وتغذية التصلب جنبًا إلى جنب مع ممارسات المعادن النظيفة، وتصميم بوابات/فتحات تهوية جيدة، والترشيح وإزالة الغازات المناسبة، والفحص المستهدف. تنفيذ برنامج متعدد الطبقات — تكرير المعادن (إزالة الغازات و التدفق), ترشيح الرغوة الخزفية, ، محسّن البوابات والرافعات, ، والتحكم في نفاذية القوالب، ومراقبة العمليات — عادةً ما تقلل معدلات المسامية إلى حدود مقبولة أو تقضي على المسامية الحرجة للمكونات التي تحتفظ بالضغط. بالنسبة لمسابك الألومنيوم، فإن الجمع بين إزالة الغازات بالغاز الخامل الدوار وفلاتر الرغوة الخزفية عالية الجودة من الألومينا (مثل تلك التي تصنعها AdTech) بالإضافة إلى الانضباط الصارم في درجة الحرارة والتهوية يوفر أكبر تحسينات فردية في سلامة الصب.

لماذا المسامية مهمة

المسامية ليست مجرد مسألة جمالية. الفراغات الصغيرة داخل القالب تقلل من قوة الشد، وتقلل من العمر الافتراضي، وتؤثر على أسطح الإغلاق، وتؤدي إلى إرجاع العملاء للمنتج أو فشل الخدمة. في الأجزاء التي تتحمل الضغط أو تتعامل مع السوائل، حتى المسام المعزولة يمكن أن تسبب تسربات أو تشققات. التأثير الاقتصادي قابل للقياس: انخفاض العائد في المرة الأولى، وزيادة الإصلاحات بعد الصب، وفقدان ثقة العملاء. لذلك يجب أن يكون منع المسامية في صميم أي برنامج للجودة.

أنواع المسامية وكيفية التعرف عليها

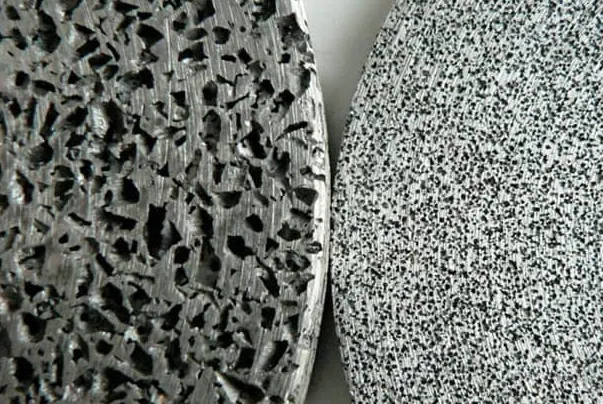

مسامية الغاز

تظهر مسامية الغاز على شكل تجاويف شبه كروية غالبًا ما تكون ذات أسطح داخلية ناعمة. وتنتج عندما تشكل الغازات المذابة أو المحبوسة فقاعات لا تهرب قبل التصلب. في مصبوبات الألومنيوم، يعتبر الهيدروجين هو السبب الرئيسي. وتشمل العلامات النموذجية مسامية دقيقة عشوائية وموزعة يمكن رؤيتها على المقطع العرضي أو بالأشعة السينية.

مسامية الانكماش

تتشكل مسامية الانكماش (وتسمى أيضًا مسامية التصلب) في الأماكن التي لا يمكن فيها تغذية المعدن أثناء تغير الحالة. وتظهر عادةً على شكل فراغات متصلة وزاوية في المناطق التي تتصلب أخيرًا مثل القلب أو الأجزاء السميكة.

مسامية احتجاز التدفق

يؤدي الهواء المحبوس بسبب التدفق المضطرب للمعدن إلى تكوين تجاويف غير منتظمة على طول خطوط التدفق أو بجوار التغيرات المفاجئة في المقطع. وغالبًا ما يرتبط ذلك بسوء التسريب أو السكب السريع للغاية.

مسامية التفاعل

مسامية السطح المحلية الناتجة عن التفاعلات الكيميائية بين المعادن ومواد القوالب أو مواد الربط أو الطلاءات. عادة ما تكون موضعية ومرئية على السطح.

ثقب المفتاح والمسامية المعدنية

تنتج بعض السبائك والعمليات أشكالًا من المسامية الخاصة بالسبائك أو العمليات تتطلب تحليلًا معدنيًا.

الجدول 1. جدول التعرف السريع: نوع المسامية، السبب النموذجي، المظهر المميز

| نوع المسامية | السبب النموذجي | المظهر النموذجي |

|---|---|---|

| مسامية الغاز | غاز مذاب (H2)، نقص في إزالة الغازات، احتباس | فقاعات كروية، توزيع متساوٍ |

| مسامية الانكماش | التغذية غير الكافية، البقع الساخنة | تجاويف غير منتظمة ومترابطة في خط الوسط |

| احتجاز التدفق | الاضطراب، البوابات المفاجئة | على طول مسارات التدفق، متصلة بالسطح |

| مسامية التفاعل | تفاعلات القالب/اللب | حفر أو ثقوب سطحية محلية |

| ال مسامية المعدنية | مشاكل كيمياء السبائك | غير منتظم، قد يحتوي على طبقات أكسيد |

الأسباب الجذرية المرتبطة بالإجراءات التصحيحية

تتشكل المسامية بسبب فشل أحد العوامل الثلاثة التالية: وجود غاز ولم يتم إزالته، عدم قدرة المعدن على التغذية أثناء التصلب، أو دخول غازات أو حدوث تفاعلات في القالب. فيما يلي خريطة إجراءات عملية.

الجدول 2: ربط الأسباب بالإجراءات

| السبب الجذري | الإجراءات الوقائية |

|---|---|

| ارتفاع الهيدروجين المذاب | التفريغ الدوار أو التفريغ بالفراغ؛ استخدام مادة تدفق جافة؛ تقليل مصادر الرطوبة. |

| أكاسيد السطح والشوائب | تصفية، إزالة الرغوة، مرشحات خزفية في المغرفة أو مسار الصب. |

| التعبئة المضطربة | قم بتعديل البوابة إلى تعبئة رقائقية؛ استخدم التعبئة السفلية أو التعبئة بالغمر بالمرشح. |

| سوء التغذية | أضف رافعات ومبردات مناسبة؛ غيّر سماكة المقطع؛ التصلب الاتجاهي. |

| غازات القالب/اللب (الرطوبة) | جفاف اللب، انخفاض رطوبة الرمل، زيادة التهوية أو النفاذية. |

| التلوث من الأدوات/المعدات | استخدم مغارف نظيفة وأنظمة نقل مبطنة بمادة خاملة، وتجنب استخدام أدوات رطبة. |

تحضير المعدن: إزالة الغازات واختيار مادة التلحيم

لماذا يعتبر إزالة الغازات أمرًا مهمًا

قابلية ذوبان الهيدروجين في الألومنيوم السائل عالية وتقل أثناء التصلب، مما يدفع الهيدروجين للخروج من المحلول على شكل فقاعات. يعد تقليل الهيدروجين المذاب قبل الصب أحد أكثر الإجراءات فعالية لخفض مسامية الغاز. تتراوح محتويات الهيدروجين المستهدفة النموذجية للمسبوكات الألومنيوم عالية الجودة والمقاومة للضغط في نطاق 0.1 مل H2/100 غرام Al. ويتطلب تحقيق ذلك إزالة الغازات بشكل متحكم فيه، وممارسات جيدة في الفرن، ومواد شحن جافة.

تقنيات إزالة الغازات وأفضل المعلمات

-

تفريغ الغازات الخاملة بالدوران (الدوار): يضخ فقاعات الأرجون أو النيتروجين عبر دوار لإزالة الغازات المذابة. يعمل في نطاق درجة الحرارة الموصى بها للسبائك. بالنسبة للعديد من سبائك الألومنيوم، تحدث عملية إزالة الغازات المثلى عند درجة حرارة تتراوح بين 710 و750 درجة مئوية.

-

تفريغ الغازات بالفراغ: فعال في إزالة الغازات العميقة عندما يسمح الاستثمار في العملية بذلك؛ يجمع بين التفريغ والتحريك.

-

التكرير بمساعدة التدفق: تساعد التدفقات الكيميائية (التدفقات المغطية، تدفقات إزالة الخبث، تدفقات التكرير) على إزالة طبقات الأكسيد والشوائب الثقيلة. لا تعتبر التدفقات بديلاً عن عملية إزالة الغازات، بل تكملها. اختر تدفقات ذات محتوى منخفض من المواد المتطايرة وقم بتطبيقها وفقًا لإرشادات المورد.

ملاحظة عملية: الإفراط في استخدام مادة التدفق يمكن أن يؤدي إلى ظهور ملوثات؛ اتبع إرشادات الجرعة وتأكد من ذلك عن طريق أخذ العينات وقياس الهيدروجين.

كيف تتناسب منتجات AdTech

تم تصميم تركيبات AdTech من المواد الحبيبية لتكسير طبقات الأكسيد وتسهيل عملية القشط مع تقليل المخلفات المتطايرة إلى الحد الأدنى. بالنسبة لمصانع صب الألومنيوم التي ترغب في الحصول على نتائج قابلة للتكرار، فإن الجمع بين جهاز إزالة الغازات الدوار والمواد الحبيبية عالية النقاء يؤدي إلى أكبر قدر من الحد من العيوب المرتبطة بالغازات. توصي AdTech أيضًا بإجراء قياس روتيني للهيدروجين (على سبيل المثال، اختبار الضغط المنخفض أو أجهزة الاستشعار عبر الإنترنت) للتأكد من كفاءة إزالة الغازات.

الترشيح: مرشحات الرغوة الخزفية وأفضل الممارسات في وضعها

لماذا يقلل الترشيح من المسامية

يؤدي ترشيح المعدن المنصهر إلى إزالة الشوائب غير المعدنية والأكاسيد التي تعمل كمواقع لتكوين المسام أو تعيق مسارات التغذية. تعمل المرشحات الرغوية الخزفية على احتجاز الخبث وشرائط الأكاسيد المكسورة مع تسهيل التدفق لتقليل الاضطراب.

اختيار المرشح وحجم المسام

-

معدل المسامية: مسام أكثر خشونة لمعدل تدفق عالٍ، ومسام أكثر دقة للتطبيقات الحرجة. توازن بين تقييد التدفق وكفاءة الترشيح.

-

المواد: تقاوم مرشحات الرغوة الخزفية المصنوعة من الألومينا عالية النقاء التآكل الناتج عن الألومنيوم وتمنع تلوث المادة المنصهرة. استخدم مرشحات معتمدة للاستخدام في مصانع صب الألومنيوم.

التركيب الصحيح وتقنية الحشو

-

قم بتركيب المرشحات في المغرفة أو نظام الصب في مكان يضمن أن المعدن المنصهر يملأ المرشح من المخرج إلى الأعلى. هذا يقلل من الاضطراب ويمنع انتقال الغاز المحبوس إلى أسفل. املأ المرشح ببطء من الأسفل لتجنب حبس الهواء في مصفوفة المرشح.

الجدول 3. قائمة مراجعة لوضع المرشح

| الخطوة | ما أهمية ذلك |

|---|---|

| التعبئة من الأسفل إلى الأعلى | يمنع تكوّن جيوب هوائية في الفلتر، ويقلل من الاضطرابات |

| مطابقة درجة الحرارة | تجنب الصدمة الحرارية للمرشح؛ حافظ على سيولة الذوبان |

| الدعم والمساندة | منع كسر المرشح تحت ضغط التدفق |

| الفحص بعد الاستخدام | الكشف عن تشبع أو تلف الفلتر |

لوحات مرشح الرغوة الألومينية من AdTech مصممة خصيصًا للاستخدام في المغارف أو الخطوط الإنتاجية، وتأتي مع إرشادات التعبئة الموصى بها وإطارات الدعم لتقليل احتمالية تلف المرشح أثناء الصب.

تقنيات معالجة الذوبان ونقله وصبه

حافظ على نظافة المعدن من الشحن إلى القالب

تدخل الملوثات أثناء معالجة الشحنة وإضافة الخردة والنقل. استخدم الصهر المغطى والخردة الجافة وحافظ على الانسيابية والتقشير بشكل منضبط. تجنب إعادة صهر بقايا الانسيابية المحترقة أو الحمأة.

أنظمة النقل

-

مغارف وأنابيب سكب مغطاة تقليل ملامسة الهواء والحد من إعادة الأكسدة.

-

سرعة صب متحكم بها: استخدم مبدأ بطيء-سريع-بطيء: ابدأ ببطء لتثبيت السائل، ثم قم بالتسريع لملء الخزان دون حدوث اضطرابات، ثم أبطئ السرعة لإنهاء العملية. تؤدي التسارع المفاجئ إلى اندفاع الغاز.

نظافة معدات السكب والصب

منع التلوث الناتج عن البطانات البالية أو الترسبات الكلسية عن طريق الفحص الدوري لبطانات المغارف واستخدام بطانات الألومينا أو الطلاءات الخزفية المتوافقة مع الألومنيوم.

التحكم في البوابات والرافعات والتصلب

تصميم للتصلب الاتجاهي

رتب المصاعد والمبردات بحيث يتصلب المعدن باتجاه المصاعد التي يمكن أن تغذي الانكماش. استخدم أدوات المحاكاة لتحديد النقاط الساخنة وتعديل الشكل الهندسي لتجنب انكماش خط الوسط.

البوابات لتجنب الاضطرابات

-

استخدم قنوات صب وقنوات توزيع جيدة الشكل لإنتاج تدفق طبقي.

-

ضع في اعتبارك استخدام بوابات سفلية أو مغمورة حيثما كان ذلك ممكناً لتقليل دخول الهواء.

-

أضف مرشحات وانتقالات سلسة عند الزوايا للحد من الدوامات.

تحديد حجم ووضع الرافعة

يجب أن تكون المرتفعات بالحجم والكتلة الحرارية الصحيحة لتغذية التصلب. تساعد المرتفعات الطاردة للحرارة أو الأكمام العازلة في الحفاظ على درجة حرارة المرتفعات حتى يتصلب الصب الرئيسي. غالبًا ما يزيل الترتفع المناسب مسامية التصلب دون الحاجة إلى معالجة لاحقة باهظة الثمن.

مواد القوالب، النفاذية وإعداد القلب

التحكم في رطوبة الرمل ونفاذيته

تتحول الرطوبة العالية في الرمل إلى بخار عند ملامستها للمعدن المنصهر، مما ينتج عنه غاز يسبب المسامية. حافظ على رطوبة الرمل ومستويات المادة الرابطة والنفاذية ضمن النطاقات المحددة وقم بتجفيف القوالب بالهواء أو خبزها عند الضرورة.

الطلاءات والمواد الرابطة الأساسية

اختر أنظمة الطلاء والرابط الأساسي التي تقلل من تولد الغازات وتكون متوافقة مع المعدن الخاص بك. اختبر المواد الجديدة على عينات وفحصها للتأكد من عدم وجود مسامية تفاعلية.

موقع وتصميم فتحات التهوية

ضع فتحات التهوية في أماكن استراتيجية في المناطق السميكة أو المغلقة للسماح للغاز المحبوس بالخروج. في عمليات القوالب الدائمة، استخدم مثاقب التهوية أو فتحات التهوية الشبكية لتحسين مسارات الخروج.

مراقبة العمليات والاختبارات غير المدمرة

القياسات أثناء العملية

-

قياس الهيدروجين: تؤكد اختبارات الضغط المنخفض أو الاستخلاص الساخن أو أجهزة الاستشعار عبر الإنترنت أهداف إزالة الغازات.

-

تسجيل درجة الحرارة: الحفاظ على درجة حرارة الصب والذوبان ضمن نطاقات ضيقة خاصة بالسبائك.

استراتيجية الفحص والتفتيش غير المتلف

-

الأشعة السينية / التصوير المقطعي المحوسب: الأفضل لرسم خرائط المسامية الداخلية للأجزاء الحساسة.

-

الاختبار بالموجات فوق الصوتية: مفيد للكشف عن الفراغات الكبيرة أو حالات التفريغ.

-

اختبارات الضغط/التسرب: بالنسبة للأجزاء التي تحتفظ بالسوائل أو الضغط، قد يكون من الضروري إجراء اختبار ضغط لكل جزء.

تنفيذ مراقبة إحصائية للعمليات بحيث تؤدي اتجاهات العيوب إلى إجراء تحقيقات قبل ارتفاع مستويات الخردة.

قوائم مراجعة التحكم في العمليات الشائعة

الجدول 4. قائمة مراجعة يومية للمسبك لمنع المسامية

| البند | الهدف / الإجراء |

|---|---|

| غطاء الفرن واستخدام مادة التلحيم | تذوب الغطاء؛ استخدم الكمية الموصى بها من مادة التلحيم |

| جدول إزالة الغازات من الدوار | تشغيل كل وصفة سبيكة؛ تسجيل قراءات الهيدروجين |

| فحص مخزون المرشحات وموضعها | استخدم حجم مسام صحيح؛ مرشحات تعبئة من الأسفل إلى الأعلى |

| حالة بطانة المغرفة | افحص وأصلح حسب الحاجة |

| رطوبة الرمل ونفاذيته | اضبط وفقًا للمواصفات؛ اخبز القلب حسب الحاجة |

| قوالب البوابات والرافعات | تحقق من النمط الحالي؛ قم بالتحديث إذا تغيرت التصميمات |

| درجة حرارة الصب | ضمن نافذة خاصة بالسبائك |

| جدول NDT | أخذ عينات بالأشعة السينية/UT لكل خطة دفعة |

خارطة طريق التنفيذ للمصانع

-

أسبوع القياس الأساسي: جمع مستويات الهيدروجين ومعدلات الرفض بالأشعة السينية ومعدل الخردة ومعلمات العملية.

-

نتائج سريعة (2-4 أسابيع): تطبيق أو تشديد بروتوكول إزالة الغازات؛ تركيب مرشحات رغوية خزفية في المغارف؛ إصلاح العيوب الواضحة في التهوية والتصريف. استخدام ترشيح AdTech والتدفق عند الاقتضاء.

-

متوسط الأجل (1-3 أشهر): تشغيل محاكاة التصلب للأجزاء الحرجة، وإعادة تصميم المرتفعات، وتوحيد ملامح الصب.

-

طويلة الأجل (3-12 شهراً): ضع في اعتبارك إجراء عملية تفريغ الغازات بالفراغ للأجزاء عالية الجودة، والمراقبة الآلية للهيدروجين، واعتماد HIP للحصول على شهادة عدم وجود مسامية إذا لزم الأمر.

عشرة أمثلة عملية

-

محور عجلة السيارة: تمت إضافة الترشيح من الأسفل إلى الأعلى وإزالة الغازات من الدوار، مما أدى إلى تقليل حالات الرفض المرتبطة بالمسامية بنسبة 65%.

-

غلاف الضغط: تم تنفيذ عملية تفريغ الهواء بالفراغ ومعالجة HIP بعد التصنيع لتحقيق مسامية قريبة من الصفر للحصول على شهادة مانعة للتسرب.

-

إنتاج المبددات الحرارية: إعادة صياغة البوابة لتملأ الجزء السفلي بفلتر خشن؛ إزالة مسامية انجراف التدفق.

-

نماذج أولية من الصب بالرمل: التحكم في رطوبة الرمل وتحسين فتحات التهوية؛ القضاء على مسامية التفاعل في الأسطح الحساسة.

-

الصب بالقالب بكميات كبيرة: تطبيق المساعدة بالفراغ وإدارة محسنة لمواد التشحيم؛ تقليل الفراغات الداخلية في النتوءات السميكة.

-

جسم الصمام الهيدروليكي: اعتماد مرشحات الألومينا AdTech ومواد التلقيح المكررة؛ اجتياز اختبار الضغط في المرة الأولى.

-

حافة العجلة (LPDC): أدى إعادة تصميم الناهض باستخدام المحاكاة بالإضافة إلى تحسين نظافة الصهر إلى تقليل مسامية خط الوسط.

-

قطعة دقيقة مصبوبة بالاستثمار: أدت ضوابط العملية وضبط نفاذية الغلاف والتعبئة بمساعدة الفراغ إلى تقليل المسامية الدقيقة إلى الحد الأدنى.

-

صب الألومنيوم للفضاء الجوي: خطوات متعددة مدمجة: إزالة الغازات، الترشيح، المعالجة الحرارية الدقيقة واختبار NDT — تلبية المواصفات.

-

إصلاحات ما بعد البيع: التشريب بالفراغ يستخدم لإغلاق المسامية التي لا يمكن تجنبها في الأجزاء غير الحرجة؛ ويستخدم فقط عندما لا يكون إعادة التصميم ممكنًا.

التحكم في المسامية في صب الألومنيوم: الأسئلة الشائعة حول الجودة

1. ما هو الإجراء الوحيد الأكثر فعالية لتقليل المسامية؟

2. هل تقلل فلاتر رغوة السيراميك من المسامية حقًا؟

3. إلى أي مدى ينبغي أن تكون مستويات الهيدروجين منخفضة بالنسبة للأجزاء المحكومة بالضغط؟

4. هل يمكن إزالة المسامية بعد أن يصبح الصب صلباً؟

5. هل زيادة درجة حرارة الصب مفيدة دائمًا للملء؟

6. هل بعض السبائك أكثر عرضة للمسامية من غيرها؟

7. كم مرة يجب أن أقوم بتصوير أجزاء العينة بالأشعة السينية للكشف عن المسامية؟

8. هل سيؤدي استخدام التدفق وحده إلى حل مشاكل المسامية؟

9. ما هو دور تصميم البوابات في التحكم في المسامية؟

10. متى يجب أن أفكر في استخدام HIP لعلاج المسامية؟

قائمة مراجعة نهائية للقضاء على المسامية

-

قياس معدلات الفشل الأساسية للهيدروجين والخردة والأشعة السينية.

-

توحيد وصفة إزالة الغازات وتسجيل قراءات الهيدروجين.

-

اعتماد ترشيح الرغوة الخزفية وتطبيق ممارسة التعبئة من الأسفل إلى الأعلى.

-

إعادة صياغة استراتيجية البوابات والرافعات باستخدام المحاكاة للأجزاء الحيوية.

-

تجفيف واختبار العينات والرمل؛ التحكم في المادة الرابطة والرطوبة.

-

استخدم أجهزة نقل مغطاة وصب بسرعات محكومة.

-

تنفيذ أخذ العينات NDT و SPC ومحفزات الإجراءات التصحيحية.

-

تدريب المشغلين على جرعات التدفق وتوقيت الدوار ونظافة المغرفة.

-

بالنسبة للأجزاء الحساسة، قم بتقييم عملية إزالة الغازات بالفراغ أو HIP عند الحاجة.

-

مراجعة البيانات باستمرار وتحليل الأسباب الجذرية لأي ارتفاع في المسامية.

ملاحظات ختامية: أولويات عملية

إذا كان بإمكانك البدء بثلاثة تغييرات فقط اليوم، فقم بها بالترتيب التالي:

-

انضباط إزالة الغازات: قياس الهيدروجين والتحكم فيه.

-

الترشيح: قم بتركيب واستخدام مرشحات الرغوة الخزفية المصنوعة من الألومينا بشكل صحيح في المسار المعدني.

-

البوابات والارتفاعات: استخدام المحاكاة لإصلاح النقاط الساخنة وتحسين التغذية أثناء التصلب.