Zirkonya seramik köpük filtreler, erimiş çelik ve yüksek sıcaklık alaşımlarını filtrelemek için endüstri standardı bir çözümdür ve 90% ila 99% mikron boyutlu metalik olmayan kalıntıları etkili bir şekilde giderirken 1700°C'ye (3092°F) kadar çalışma sıcaklıklarına dayanabilir. Düşük sıcaklık alternatiflerinin aksine, bu filtreler aşırı termal şok ve erimiş metal korozyonuna direnmek için kısmen stabilize edilmiş bir zirkonya (ZrO2) bileşimi kullanır. ADtech zirkonya filtreleri kullanan dökümhaneler, döküm hatalarında önemli bir azalma, çeliğin mekanik özelliklerinde iyileşme ve işleme payında azalma olduğunu, bunun da doğrudan daha düşük hurda oranları ve daha yüksek karlılıkla sonuçlandığını bildirmektedir.

1. Zirkonyanın Tanımlanması Seramik Köpük Filtre

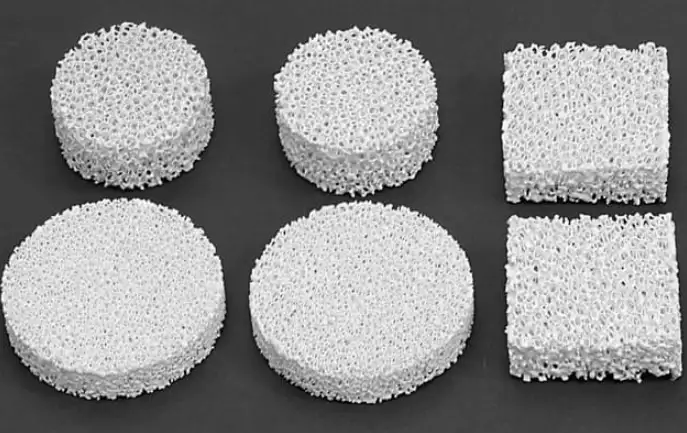

Zirkonya seramik köpük filtre, erimiş çelik, alaşımlı çelik ve süper alaşımların filtrasyonu için özel olarak tasarlanmış oldukça gözenekli, ağsı bir seramik yapıdır. Poliüretan köpük ve zirkonya bulamacı içeren bir emprenye işlemi kullanılarak üretilen nihai ürün, birbirine bağlı 3 boyutlu bir gözenek yapısına sahiptir.

Bu özel yapı, filtrenin ikili bir işlevi yerine getirmesini sağlar. İlk olarak, büyük cüruf parçacıklarını ve cürufu fiziksel olarak engeller. İkinci olarak, filtre gövdesinin kıvrımlı yolu içinde yüzey yapışma mekanizmaları yoluyla mikroskobik inklüzyonları yakalar.

Birincil bileşen Zirkonyum Dioksittir (ZrO2). Seramiği dönüştürerek sertleştirmek için genellikle Magnezyum Oksit (MgO) veya İtriyum Oksit (Y2O3) ile stabilize edilir. Bu stabilizasyon kritik öneme sahiptir. Isıtma sırasında hacim genişlemesini önler, bu da filtrenin erimiş çeliğin dökülmesinin muazzam stresi altında çatlamasına neden olabilir.

Neden Diğer Malzemeler Yerine Zirkonya?

Dökümhane mühendisleri, filtrasyon ortamını sıcaklık limitlerine ve kimyasal uyumluluğa göre seçer.

-

Alümina Filtreler: Sadece 1100°C'ye kadar etkilidir. Alüminyum için kullanılır.

-

Silisyum Karbür (SiC) Filtreler: 1500°C'ye kadar etkilidir. Demir ve bakır için kullanılır.

-

Zirkonya (ZrO2) Filtreler: 1700°C'ye kadar etkilidir. Karbon çeliği ve paslanmaz çelik için gereklidir.

Çelik, alümina veya silisyum karbürü yok edecek sıcaklıklarda erir. Zirkonya bu aşırı ortamlarda kimyasal olarak inert ve fiziksel olarak stabil kalır.

2. Teknik Özellikler ve Nitelikler

ADtech, filtrelerimizin fiziksel özellikleri üzerinde sıkı bir kalite kontrolü uygulamaktadır. Bir filtrenin performansı, gözenekliliğine (PPI – İnç Başına Gözenek Sayısı ile ölçülür), yığın yoğunluğuna ve basınç dayanımına bağlıdır.

Aşağıdaki tablo, yüksek kaliteli zirkonya filtreler için standart teknik parametreleri detaylandırmaktadır.

Tablo 1: ADtech Zirkonya Filtrelerin Teknik Parametreleri

| Mülkiyet | Değer / Spesifikasyon | Birim |

| Ana Kimyasal Bileşim | ZrO2 + MgO | % |

| ZrO2 İçeriği | ≥ 95.0 | % |

| Çalışma Sıcaklığı | ≤ 1700 | °C |

| Renk | Açık Sarı / Krem | N/A |

| Yığın Yoğunluğu | 0.8 - 1.0 | g/cm³ |

| Basınç Dayanımı (Oda Sıcaklığı) | ≥ 1.5 | MPa |

| Termal Şok Direnci | Çatlama yok (1700°C ila Oda Sıcaklığı, 3 döngü) | Döngüler |

| Gözeneklilik | 80 - 90 | % |

Bu parametreler, erimiş metalin ilk dalgalanması yolluk sistemine çarptığında filtrenin parçalanmamasını sağlar. Basınç dayanımının 1,0 MPa'nın altında olması genellikle filtrenin kırılmasına ve dökümün içine seramik parçacıklarının girmesine neden olur; bu da orijinal kalıntılardan daha kötü bir kusurdur.

3. Filtrasyon Mekanizmaları: Nasıl Çalışır

Bir zirkonya seramik köpük filtrenin nasıl çalıştığını anlamak, doğru uygulamaya yardımcı olur. Bu sadece bir elek değildir. Filtrasyon süreci üç farklı fiziksel ve kimyasal mekanizma içerir.

Eleme ve Eleme

Bu, partiküllerin mekanik olarak durdurulmasıdır. Filtre yüzeyinin gözenek boyutundan daha büyük herhangi bir inklüzyon derhal bloke edilir. Bu tipik olarak kalıptan gelen kum taneleri veya büyük pota cürufu parçaları gibi makro inklüzyonları ele alır.

Kek Filtrasyonu

Dökme işlemi başladığında, filtrenin giriş yüzünde bir “filtre keki” oluşur. Bu kek, yakalanan büyük parçacıklardan oluşur. Bu tabaka, orijinal seramik gözeneklerinden daha ince parçacıkları bile yakalayabilen bir filtre haline gelir. Verimlilik, dökme işlemi sırasında artar.

Derin Yatak Filtrasyonu (Adsorpsiyon)

Bu, yüksek kaliteli çelik için en kritik mekanizmadır. Genellikle filtre gözeneklerinden daha küçük olan küçük inklüzyonlar ağsı yapı boyunca akar. Dolambaçlı yol, erimiş metali birçok kez yön değiştirmeye zorlar. Yüzey gerilimi ve kimyasal yakınlık nedeniyle, bu mikroskobik metalik olmayan kalıntılar filtrenin içindeki seramik tellere (payandalara) yapışır.

Akış Düzeltme

ADtech zirkonya filtreler, filtrelemenin ötesinde akışı düzeltir. Bir potadan dökülen erimiş metal türbülanslıdır. Türbülanslı akış havayı hapseder ve kalıp kumunu aşındırır. Filtrenin hücresel yapısı bu türbülanslı akışı laminer akışa dönüştürür. Laminer akış kalıp boşluğunu düzgün bir şekilde doldurarak yeniden oksidasyon kusurlarını ve kalıp erozyonunu önler.

4. Doğru PPI (İnç Başına Gözenek) Seçimi

PPI seçimi, filtrasyon verimliliği ve akış hızı arasındaki dengeyi belirler. Daha yüksek bir PPI daha fazla gözenek, daha ince filtreleme, ancak yüksek akış direnci anlamına gelir. Daha düşük bir PPI daha hızlı akış sağlar ancak daha az küçük partikül yakalar.

Tablo 2. Çelik Dökümler Çelik Dökümler için Önerilen PPI Seçimi

| Gözenek Boyutu (PPI) | Gözenek Çapı (mm) | Uygulama Senaryosu | Akış Hızı Karakteristiği |

| 10 ÜFE | 1.8 - 2.2 | Büyük karbonlu çelik dökümler, viskoz alaşımlar. | Yüksek Akış, Düşük Direnç |

| 15 ÜFE | 1.4 - 1.6 | Genel amaçlı çelik döküm, otomotiv parçaları. | Dengeli |

| 20 ÜFE | 1.0 - 1.2 | Paslanmaz çelik, hassas hassas döküm. | Orta Akış, Yüksek Filtrasyon |

| 30 ÜFE | 0.7 - 0.9 | Havacılık ve uzay süper alaşımları, kritik güvenlik bileşenleri. | Düşük Akış, Maksimum Filtreleme |

ADtech Tavsiyesi: 500kg'ı aşan dökümlerde, metal katılaşmadan önce kalıbın tamamen dolmasını sağlamak için 10 PPI'a bağlı kalın. Yüzey kalitesinin çok önemli olduğu 50 kg'ın altındaki hassas parçalar için 20 PPI veya 30 PPI en uygun seçimdir.

5. Örnek Olay İncelemesi: Otomotiv Çelik Dökümünde Hurdanın Azaltılması

Konum Bursa, Türkiye

Tarih 15 Haziran 2023 - 20 Ağustos 2023

Müşteri: 1. Kademe Otomotiv Dökümhanesi (Anonim)

Meydan Okuma

Dökümhane çelik döküm süspansiyon mafsalları üretmektedir. 2023'ün başlarında 8,5%'lik bir hurda oranıyla karşılaşmışlardır. Birincil kusur, metalik olmayan oksit kalıntıları ve türbülanslı dolgunun neden olduğu yüzey kusurları olarak tanımlandı. Filtreleme olmadan standart bir silika kum yolluk sistemi kullanıyorlardı.

Çözüm

ADtech mühendislik ekibi geçit sistemini analiz etti. Bir entegre etmeyi önerdik 50x50x22mm 10 PPI Zirkonya Seramik Köpük Filtre doğrudan koşucu çubuğuna.

10 PPI spesifikasyonu, soğuk kapanmalara (erken katılaşma) neden olmadan kalıp başına 45 kg'lık dökme ağırlığını kaldıracak şekilde seçilmiştir. Dökme sıcaklığı 1620°C olduğu için zirkonya malzeme gerekliydi.

Sonuçlar

Ağustos 2023'te sona eren iki aylık bir deneme süresinin ardından veriler kesinleşti:

-

Hurda Oranının Azaltılması: 8.5%'den 2.1%'ye düştü.

-

İşleme Ömrü: Çelik daha az sert oksit kalıntısı içerdiğinden CNC bölümündeki kesici takım ömrü 15% artmıştır.

-

Akış Kontrolü: Laminer akış, kapı girişi yakınındaki kum erozyonu kusurlarını ortadan kaldırmıştır.

Bu durum, hurdaya ayrılan parçalar ve enerjiden elde edilen tasarrufla karşılaştırıldığında filtre maliyetinin ihmal edilebilir olduğunu doğrulamaktadır.

6. Üretim Süreci ve Kalite Güvencesi

ADtech, tutarlılığı sağlamak için tam otomatik bir üretim hattı kullanmaktadır. Manuel üretim yöntemleri genellikle tutarsız gözenek yapılarına yol açarak metalin akamadığı kör noktalara neden olur.

Temel Üretim Adımları:

-

Köpük Hazırlama: Yüksek kaliteli poliüretan köpük hassas boyutlara göre kesilmiştir.

-

Bulamaç Hazırlama: Zirkonya tozu bağlayıcılar ve reolojik maddelerle karıştırılır. Viskozite gerçek zamanlı olarak izlenir.

-

Emdirme: Köpük bulamaca daldırılır ve iç desteklerin tam olarak kaplanmasını sağlamak için sıkıştırılır.

-

Kurutma ve Fırınlama: Filtreler nemden arındırılmak üzere kurutulur ve ardından bir tünel fırında pişirilir. Poliüretan yanar ve seramik yüksek sıcaklıklarda sertleşerek mukavemet kazanır.

-

Kalite Kontrol: Her parti “Sıcak Bükülme Testi” ve boyut doğrulamasına tabi tutulur.

Ayrıca okuyun: Seramik Filtre Nasıl Yapılır?

7. Karşılaştırmalı Analiz: Zirkonya ve Diğer Filtreler

Tedarik yöneticilerinin filtre tipleri arasındaki ayrımı anlaması, döküm sahasında feci arızalardan kaçınmak için hayati önem taşımaktadır.

Tablo 3: Malzeme Karşılaştırma Tablosu

| Özellik | Zirkonya (ZrO2) | Silisyum Karbür (SiC) | Alümina (Al2O3) |

| Maksimum Sıcaklık | 1700°C | 1500°C | 1100°C |

| Termal Şok | Mükemmel | İyi | Orta düzeyde |

| Birincil Metal | Çelik, Süper Alaşımlar | Gri Demir, Sfero Döküm, Bakır | Alüminyum Alaşımları |

| Maliyet | Yüksek | Orta | Düşük |

| Mekanizma | Filtrasyon + Rektifikasyon | Filtrasyon | Filtrasyon |

| Güç | Çok Yüksek | Yüksek | Düşük |

Çelik için Silisyum Karbür filtre kullanılması filtrenin erimesine neden olur. Bu durum çeliği Silikon ve Karbon ile kirleterek alaşım özelliklerini kimyasal olarak değiştirir ve ısıyı bozar. Filtreyi seçmeden önce daima metal türünü teyit edin.

8. Kurulum ve Geçit Sistemi Tasarımı

Yanlış takılırsa en iyi filtre bile başarısız olur. Filtre baskısının (filtrenin oturduğu yer) tasarımı çok önemlidir.

Yerleştirme Kuralları

-

Oyuncu seçimleri yaklaştı: Filtreden sonra yeniden oksidasyonu en aza indirmek için filtreyi kalıp boşluğuna mümkün olduğunca yakın yerleştirin.

-

Koşu Alanı: Filtreden sonraki yolluk kesit alanı, geri basıncı önlemek için filtreden önceki alandan biraz daha büyük olmalıdır.

-

Destek: Filtre baskısı, filtre kenarının en az 3-5 mm'lik kısmını desteklemelidir. Destek çok darsa, erimiş metal basıncı filtreyi baskının içinden itebilir.

Doğrudan Etkiden Kaçının

Yolluk sistemini, metal doğrudan yolluktan filtre yüzeyine akacak şekilde tasarlamayın. Yüksekten düşen çeliğin çarpma enerjisi muazzamdır. Bunun yerine, metali zirkonya köpüğe temas etmeden önce yavaşlatmak için teğetsel bir yolluk veya bir rezervuar kullanın.

9. Filtrasyon ile Döküm Hataları Sorunlarının Giderilmesi

Kusurlar ortaya çıktığında genellikle filtre suçlanır, ancak temel neden genellikle süreçle ilgilidir.

-

Filtre Kırılması: genellikle termal şok veya fiziksel darbeden kaynaklanır. Çözüm: Daha yüksek termal şok direncine sahip bir filtre kullanın veya darbe hızını azaltmak için geçit sistemini değiştirin.

-

Tıkanıklık: Filtre çok hızlı tıkanıyorsa, çelik çok kirliyse veya dökme sıcaklığı çok düşükse. Çözüm: Pota rafinasyon uygulamasını iyileştirin veya daha düşük bir PPI'ye geçin (örneğin, 20 PPI'den 10 PPI'ye geçin).

-

Cold Shut: Metal filtreden sonra donar. Çözüm: Filtre boyunca sıcaklık düşüşünü hesaba katmak için dökme sıcaklığını 10-15°C artırın (tipik olarak 10-20°C kayıp).

10. Erimiş Metal Filtrasyonunda Gelecek Trendleri

Çelik endüstrisi “Temiz Çelik” üretimine doğru ilerlemektedir. ADtech şu anda nano kaplamalı zirkonya filtreleri üzerinde araştırma yapmaktadır. Bu gelişmiş filtreler, belirli safsızlıklar (kükürt veya fosfor gibi) ile reaksiyona giren aktif kimyasal kaplamalar kullanarak bunları filtre yapısına kimyasal olarak bağlar ve eriyikten uzaklaştırır. Bu, filtrasyonu fiziksel bir işlemden fiziko-kimyasal bir arıtma işlemine dönüştürür.

Ayrıca, 3D baskılı seramik filtreler ortaya çıkmaktadır. Köpük emdirmenin aksine, 3D baskı rastgele olmayan tasarlanmış gözenek yapılarına izin verir. Bu, kesin akış hızlarını ve matematiksel olarak mükemmel filtrasyon verimliliğini garanti eder.

Sıkça Sorulan Sorular (SSS)

S1: Bir zirkonya seramik köpük filtrenin dayanabileceği maksimum sıcaklık nedir?

C: Zirkonya filtreler aşırı ısı için tasarlanmıştır ve 1700°C'ye (3092°F) kadar çalışma sıcaklıklarına dayanabilir. Bu da onları karbon çeliği ve paslanmaz çelik döküm için tek uygun seçenek haline getirir.

S2: Demir döküm için Zirkonya filtreler kullanabilir miyim?

C: Evet, yapabilirsiniz. Ancak, uygun maliyetli değildir. Silisyum Karbür (SiC) filtreler daha ucuzdur ve demir için mükemmel çalışır (1500°C'ye kadar). Zirkonya genellikle SiC'nin başarısız olacağı çelik uygulamaları için ayrılmıştır.

S3: PPI ne anlama geliyor ve nasıl seçebilirim?

C: PPI, İnç Başına Gözenek anlamına gelir. Filtrenin inceliğini gösterir. 10 PPI büyük gözeneklere (akış için iyi) sahipken, 30 PPI ince gözeneklere (filtreleme için iyi) sahiptir. Genel çelik döküm için 10 veya 15 PPI standarttır. Hassas parçalar için 20 veya 30 PPI kullanın.

S4: Bir zirkonya filtre akış hızını ne kadar azaltır?

C: Filtre, bir jikle görevi görerek akış hızını azaltacaktır. Bu azalma PPI ve metalin viskozitesine bağlıdır. Tipik olarak, akış hızında 10-20%'lik bir azalma hesaplamalı ve dökme süresi hesaplamalarınızı buna göre ayarlamalısınız.

S5: Bir zirkonya filtrenin raf ömrü ne kadardır?

C: Kuru ve havalandırılmış bir ortamda saklandıkları takdirde 2-3 yıl raf ömrüne sahiptirler. Ancak kuru tutulmaları gerekir. Nem emilimi, hızlı buhar genleşmesi nedeniyle erimiş metalle temas ettiğinde filtrenin patlamasına (parçalanmasına) neden olabilir.

S6: Zirkonya filtreyi önceden ısıtmam gerekir mi?

C: Küçük filtreler için ön ısıtma kesinlikle gerekli değildir, ancak büyük dökümler için şiddetle tavsiye edilir. Ön ısıtma, termal şoku azaltır ve filtreye ilk çarpan metalin donarak akışı engellediği “soğuma” etkisini önler.

S7: Zirkonya filtreler sıvı cürufu temizleyebilir mi?

C: Evet. Seramik yapı, sıvı cürufun yüzey gerilimini kırarak metal akışından ayrılmasına ve filtre malzemesine yapışmasına neden olur.

S8: Bir filtrenin kalıp içinde yüzmesine ne sebep olur?

C: Filtre baskısı (yuvası) çok gevşekse veya filtre yoğunluğu metale kıyasla çok düşükse filtre flotasyonu meydana gelir. Kalıp tasarımında veya filtrenin kendisinde yanlış boyutsal toleranslar anlamına gelir.

S9: Filtre çeliğin kimyasal bileşimini etkiler mi?

C: Yüksek kaliteli ADtech zirkonya filtreler kimyasal olarak inerttir. Safsızlıkları sızdırabilecek düşük kaliteli filtrelerin aksine, çelikle reaksiyona girmez veya alaşım bileşimini değiştirmezler.

Q10: Zirkonya ve Zirkon filtreler arasındaki fark nedir?

C: “Zirkonya”, bu filtrelerde kullanılan yüksek sıcaklık seramiği olan Zirkonyum Dioksit (ZrO2) anlamına gelir. “Zirkon” genellikle daha düşük erime noktasına sahip Zirkonyum Silikat (ZrSiO4) anlamına gelir. Çelik filtreleme için sadece Zirkonya (ZrO2) kabul edilebilir.

Stratejik Sonuç

Pazarlarına hakim olmayı hedefleyen çelik dökümhaneleri için döküm yüzeyinin kalitesi birincil farklılaştırıcıdır. ADtech Zirkonya Seramik Köpük Filtreler gerekli teknolojik avantajı sağlar. Kalıntıları ortadan kaldırarak ve akışı yumuşatarak, daha düşük maliyetlerle üstün dökümler üretmenize yardımcı oluyoruz.