Bir alüminyum kütük, aşağı yönde şekillendirme veya işleme için üretilen, kontrollü iç yapı ve geometriye sahip yarı mamul, katı bir alüminyum çubuktur. Buna karşılık alüminyum terimi, ham külçe ve dökümden levha, plaka, folyo, toz ve bitmiş bileşenlere kadar birçok ticari formundan herhangi birindeki metali ifade eder. Mühendisler ve alıcılar için pratik fark şudur: sıkı mekanik özellikler, öngörülebilir tane yapısı, düşük iç gözeneklilik ve yüksek işleme hassasiyeti önemli olduğunda, kütük seçin; toplu depolama, yeniden eritme veya düşük maliyetli döküm parçalar kabul edilebilir olduğunda, genel alüminyum külçe, hurda veya döküm sınıfı metal doğru başlangıç noktası olabilir.

İnsanlar “alüminyum” derken neyi kastediyor?”

“Alüminyum” kelimesi tek başına geniş bir anlam ifade etmektedir. Ticaret ve mühendislikte temel alüminyum metali, bir alüminyum alaşımları sınıfı, dökme külçe, levha, plaka, tabaka veya bitmiş bir bileşen anlamına gelebilir. Bağlam, konuşmacının yeniden eritme için hammaddeyi mi, yarı mamul stoğu mu yoksa bir uygulamada kullanılan alaşımı mı kastettiğine karar verir. Teknik belgeleri okuduğunuzda, metinde “külçe”, “kütük”, “blum” veya “slab” terimlerinin kullanılıp kullanılmadığını kontrol edin, çünkü bunlar farklı şekillere ve sonraki kullanımlara sahip standart endüstri kategorileridir.

Alüminyum kütük nedir?

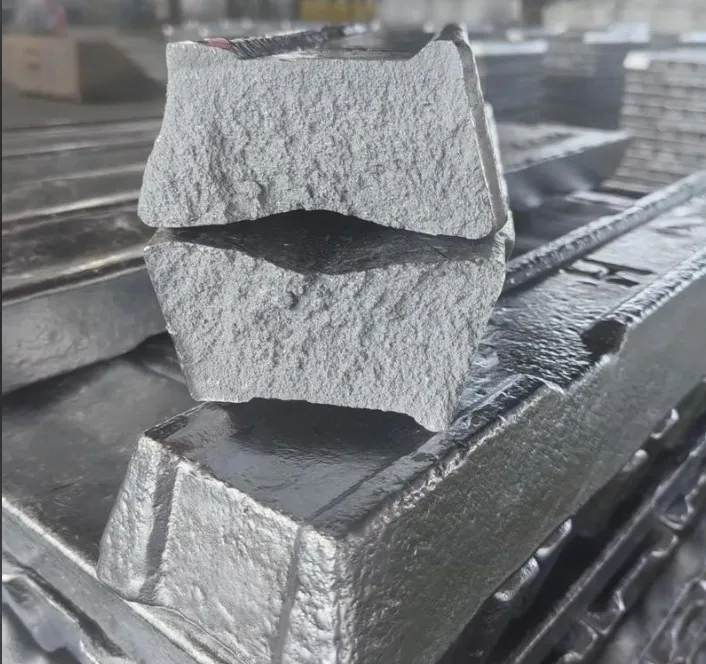

Kütük, yuvarlak veya kare kesitli ve sınırlı bir kesit alanına sahip yarı mamul bir metal üründür. Alüminyum üretiminde kütükler ekstrüzyon, CNC işleme, dövme veya daha fazla haddeleme için hammadde görevi görür. Kütükler tipik olarak sürekli dökümle veya bir külçe veya blumun sıcak işlenerek kontrollü bir çubuk formuna getirilmesiyle üretilir. Tutarlı kimya, rafine iç mikro yapı, düşük gözeneklilik ve minimum inklüzyonlar, sonraki işlemler sırasında tekrarlanabilir mekanik performans sağlayan ayırt edici özelliklerdir.

Kütükler nasıl üretilir: temel süreçler

Alüminyum kütük yapmak için çeşitli yollar vardır. Her bir yol kütüğün iç yapısını ve maliyetini etkiler.

-

Doğrudan soğuk (DC) sürekli döküm

Erimiş alüminyum su soğutmalı bir kalıba dökülürken, çıkan çubuk sürekli olarak geri çekilir ve kontrollü katılaşma için su püskürtülür. DC kütükler genellikle iyi temizlik gösterir ve ekstrüzyon ve dövme için en yaygın hammaddedir. -

Homojenize dökme kütükler

Dökümden sonra kütükler, mikro ayrışmayı azaltan ve alaşım elementi dağılımını eşitleyen bir homojenizasyon ısıl işlemine tabi tutulur. Bu adım, ısıl işlem uygulanabilen alaşımlar için ekstrüde edilebilirliği ve nihai mekanik özellikleri iyileştirir. -

Külçelerden sıcak haddelenmiş kütükler

Büyük külçeler sıcak haddelenebilir veya kütük boyutlu çubuklar halinde sıcak işlenebilir; bu yol taneleri rafine edebilir ve döküm gözenekliliğini kapatabilir, ancak işleme maliyeti daha yüksektir. -

Ekstrüzyon kütük üretimi ve dövme kütük üretimi

Ekstrüzyon kütükleri genellikle çap ve uzunluğa göre boyutlandırılmış uzun silindirik kütüklerdir. Dövme kütükler ise pres veya çekiç işi için optimize edilmiş daha kısa, daha ağır bloklar olma eğilimindedir. Her iki tür de hassas kimya ve ısıl işlem kontrolü gerektirir.

Kütüklerin genel alüminyum dökümlerden farklı olmasının metalürjik nedenleri

Kütüklerin sıklıkla sergilediği üstün performansın temelinde metalürji ve proses kontrolü yatmaktadır:

-

Tane yapısı kontrolüKontrollü katılaştırma ve homojenizasyon, tahmin edilebilir şekilde işlenen ve deforme olan tek tip taneler üretir.

-

Daha düşük porozite ve daha az inklüzyonDikkatli eritme, filtreleme ve döküm, mukavemet ve yorulma ömrünü tehlikeye atan gaz sıkışmasını ve metalik olmayan partikülleri azaltır.

-

Tutarlı alaşım kimyası: Kütükler için üretim spesifikasyon limitleri daha katıdır, bu da mekanik çıktıda sıkı toleranslara yardımcı olur.

-

Isıl işlem uyumluluğuIsıl işlem uygulanabilen alaşımlar için kütükler dökülür ve çözelti işlemine ve yaşlandırmaya istikrarlı yanıt için homojenize edilir.

Bu mikroyapısal avantajlar, kütükten işlenen parçaların neden eşdeğer döküm parçalara göre daha yüksek yüklere ve daha uzun yorulma ömrüne dayandığını açıklar.

Net karşılaştırma: kütük vs külçe vs döküm bileşen vs levha

| Aspect | Kütük | Külçe | Döküm bileşen | Döşeme / Plaka |

|---|---|---|---|---|

| Tipik form | Yuvarlak veya kare çubuk | Dikdörtgen blok, konik | Ağa yakın şekil, karmaşık geometri | Yuvarlamak için geniş düz blok |

| Üretim yöntemi | DC döküm, ekstrüzyon döküm, sıcak iş | Basit döküm kalıpları | Kum, kalıp veya kalıcı kalıp dökümü | Sürekli döküm veya slab değirmenleri |

| Birincil kullanım | Ekstrüzyon, dövme, CNC işleme | Depolama, yeniden eritme hammaddesi | Nihai veya yarı mamul parçalar | Sac/plakaya haddeleme |

| İç temizlik | Yüksek | Değişken | Değişken, genellikle daha yüksek gözeneklilik | Orta ila yüksek |

| Mekanik tekrarlanabilirlik | Yüksek | Düşük ila orta | Değişken, genellikle kütükten daha düşük | Orta düzeyde |

| Tipik sektörler | Havacılık ve uzay, otomotiv, yüksek hassasiyetli mühendislik | Alüminyum eritme tesisleri, dökümhaneler | Tüketim malları, muhafazalar, motor blokları | Gemi yapımı, ağır levhalar |

(Alaşıma özel notlar için aşağıdaki tedarik tablosuna bakın).

Kütükler için kullanılan tipik alaşımlar ve alaşımın neden önemli olduğu

Kütük üretiminde çok çeşitli alüminyum alaşımları kullanılır. Seçim, istenen mukavemet, korozyon direnci, kaynaklanabilirlik ve şekillendirilebilirlik dengesine bağlıdır.

-

2xxx serisi (örn. 2024, 2219)Havacılık ve uzay yapısal uygulamaları için yüksek mukavemet ve yorulma direnci, ancak sınırlı kaynaklanabilirlik.

-

5xxx serisi (örn. 5052, 5083): Mükemmel korozyon direnci ve kaynaklanabilirliğe sahip ısıl işlem görmeyen deniz sınıfı alaşımlar.

-

6xxx serisi (örn. 6061, 6063): mukavemet, ekstrüde edilebilirlik ve kaynaklanabilirliği dengeleyen çok yönlü ısıl işlem uygulanabilir alaşımlar; ekstrüzyon kütükleri için çok yaygındır.

-

7xxx serisi (örn. 7075, 7050): uçaklarda ve yüksek performanslı uygulamalarda kullanılan çok yüksek mukavemetli alaşımlar; dikkatli döküm ve homojenizasyon gerektirir.

Kütük üreticileri genellikle çeşitli kimyasallar sunar ve alıcılar alaşım serilerini ve menevişi belirtmelidir çünkü sonraki işlemler ve nihai özellikler büyük ölçüde alaşım seçimine ve ısıl işleme bağlıdır.

Mekanik özellikler, muayene ve spesifikasyon noktaları

Kütükleri aldığınızda inceleyin ve test edin:

-

Kimyasal bileşim raporu (değirmen sertifikası) alaşım elementlerini ve limitlerini teyit eder.

-

Tane yapısı ve inklüzyon denetimi Kritik parçalar için mikrografi veya NDT yöntemleri aracılığıyla.

-

Gözeneklilik ve temizlik Yorulma açısından kritik kullanım amaçlandığında uygun metalürjik analiz ile test edilmelidir.

-

Boyutsal toleranslar ve düzlük Ekstrüzyon kütükleri için besleme ve kalıp hizalaması sabit kalır.

Yaygın bir tedarik uygulaması, tam bir değirmen test sertifikası (MTC) talep etmek ve yüksek gerilimli parçalar için ultrasonik test veya radyografik muayene için kabul kriterleri eklemektir.

Tablo: kütük alımı için tipik tedarik kontrol listesi

| Alıcı gereksinimi | Tipik spesifikasyon veya kabul yöntemi |

|---|---|

| Alaşım ve temper | Alaşım numarasını ve temperini belirtin (örneğin 6061-T6 veya 7075-T651) |

| Kimyasal sertifikası | Bileşim ve eser element limitlerini gösteren değirmen test sertifikası |

| Isıl işlem | Homojenizasyon detayları ve önerilen çözelti/yaşlandırma döngüleri |

| Geometri | Çap, uzunluk, düzlük toleransları |

| Mekanik testler | Çekme testi değerleri, uzama, akma dayanımı (gerekirse) |

| Temizlik | NDT veya metalografik numune kabul kriterleri |

| İzlenebilirlik | Sertifikaya bağlı ısı numarası ve döküm tarihi |

| Yüzey durumu | Kireç giderme, ekstrüzyon durumunda deri kalınlığı sınırları |

Mühendisler kritik bileşenler için neden kütükleri seçiyor?

Üç pratik neden genellikle seçimi yönlendirir:

-

Öngörülebilir mekanik performans

Kontrollü döküm ve homojenizasyon, tasarımcıların daha küçük güvenlik marjları ile yayınlanmış çekme ve yorulma değerlerine güvenebileceği anlamına gelir. -

Hassas işleme ve yüzey bitirme

Kütükler temiz bir şekilde işlenir ve daha yakın toleranslara izin vererek finisaj maliyetini düşürür. -

Güvenilirlik oluşturma

Ekstrüzyon veya dövme için kütükler, kalıplar veya presler boyunca tutarlı akış üreterek nihai parçada daha az kusur oluşmasını sağlar.

Maliyet, teslim süresi ve sürdürülebilirlik ödünleşimleri

Kütükler, daha sıkı proses kontrolü ve ilave adımlar (homojenizasyon, denetim) nedeniyle genel külçe veya yeniden eritilmiş dökümlerden daha yüksek birim fiyata sahiptir. Ancak kütük hammaddesi, işleme veya şekillendirmede hurda, yeniden işleme ve ıskartaları azalttığında toplam parça maliyeti daha düşük olabilir. Alıcılar hammadde tasarruflarını işleme payları, döngü süresi ve iyileştirilmiş performansın değerine göre tartmalıdır.

Çevresel açıdan bakıldığında, alüminyum geri dönüşümü oldukça verimlidir. Kütükler genellikle ikincil hammadde içerir ve kütükten parça üretmek genellikle daha uzun parça ömrü ve kullanım ömrü sonunda daha iyi geri dönüştürülebilirlik yoluyla toplam yaşam döngüsü atığını azaltır.

Üretim yol haritaları: bir çizimde veya satın alma siparişinde kütük ne zaman belirtilir

Bileşeninizin aşağıdakilerden herhangi birini karşılaması gerekiyorsa kütük olarak belirtin:

-

Yüksek yorulma gereksinimi veya döngüsel yükleme

-

Tipik döküm parça kapasitesinin ötesinde sıkı boyut toleransları

-

Şekillendirmeden önce homojenize edilmesi gereken yüksek mukavemetli alaşım (2xxx veya 7xxx serisi)

-

Gözenekliliğin yıkıcı olabileceği derin iç işleme

Bir satın alma siparişinde alaşım, temper, homojenizasyon, hadde sertifikası gereksinimi, boyut toleransları ve kabul edilen NDT veya mikrografik kabul kriterlerini ekleyin.

Kütük tercih eden uygulamalara pratik örnekler

-

Havacılık ve uzay yapısal bağlantı parçaları ve işlenmiş bileşenler (iniş takımı bağlantı parçaları, kontrol bağlantıları).

-

Yüksek performanslı otomotiv bileşenleri ve özel jant boşlukları.

-

Sıkı toleranslar ve tekrarlanabilir malzeme davranışı gerektiren hassas takımlar, aparatlar ve fikstürler.

-

Kütük temizliğinin yüksek ekstrüzyon hızlarında hatasız profiller sağladığı özel ekstrüzyonlar.

Tablo: hammadde seçimi için hızlı temel kurallar

| İhtiyaç | Tercih et | Neden |

|---|---|---|

| En düşük malzeme birim fiyatı | Külçe veya yeniden eritme | Daha düşük tutarlılığı kabul edin |

| İşlemede yüksek tekrarlanabilirlik | Kütük | Kontrollü mikroyapı |

| Düşük mekanik talepli karmaşık döküm şekilleri | Döküm | Minimum işleme gerektirir |

| Büyük yassı ürünler | Levha veya plaka | Haddehaneler tarafından üretilir |

Kütük terminolojisi uygulamada nasıl farklı kullanılıyor?

Pazarlama veya satış sonrası dilinde “kütük” bazen basitçe “dökülmemiş” veya “katıdan işlenmiş” anlamına gelir, hatta ürün özel bir kütük yerine çubuk stok olarak hayata başlamış olsa bile. Tedarik ve mühendislik açısından netlik sağlamak için pazarlama terimlerinden kaçının ve gereken gerçek teknik özellikleri belirtin. Endüstri standartları ve imalathane sertifikaları, alıcıların ihtiyaç duyduğu gerçek izlenebilir ayrıntıları sağlar.

Bir RFQ'ya kopyalayabileceğiniz örnek spesifikasyon snippet'i

Alüminyum ekstrüzyon kütükleri, 6061 alaşımı, üretim rotası DC döküm ve homojenize, çap 200 mm nominal, uzunluk 6.000 mm, kimyasal bileşimi ve gerilme değerlerini gösteren değirmen test sertifikası gerekli, 6 m'de 2 mm düzlük toleransı, alıcı talebi üzerine isteğe bağlı ultrasonik muayene.

Tek başına “alüminyum” kelimesi yerine standartlarda tanınan tam alaşım ve temper kodlarını kullanın.

Tablo: yaygın alaşım aileleri ve tipik kütük kullanımları

| Alaşım ailesi | Tipik kütük kullanımları | Temel mülk vurgusu |

|---|---|---|

| 1xxx (saf alüminyum) | Elektrik, kimyasal konteynerler | Elektrik iletkenliği, korozyon direnci |

| 2xxx | Uçak yapısal parçaları | Yüksek mukavemet, yorulma direnci |

| 5xxx | Denizcilik ekstrüzyonları ve kaynaklı yapılar | Korozyon direnci, kaynaklanabilirlik |

| 6xxx | Genel ekstrüzyonlar ve çerçeveler | Dengeli mukavemet, ekstrüde edilebilirlik |

| 7xxx | Yüksek gerilimli havacılık parçaları | Çok yüksek mukavemet, dikkatli işlem gerektirir |

SSS

Alüminyum Kütük vs Döküm: Performans ve Tedarik SSS

1. Alüminyum kütük, döküm parçadan daha mı güçlüdür?

2. Geri dönüştürülmüş alüminyumdan yüksek kaliteli kütükler yapabilir misiniz?

3. Bir kütüğün tipik şekli ve boyutu nedir?

4. “Kütük parça” tek bir bloktan işlendiği anlamına mı geliyor?

5. Kütükler sadece ekstrüzyon için mi kullanılıyor?

6. Alüminyum külçe ile karşılaştırıldığında kütük fiyatı nasıldır?

7. Bir kütük sevkiyatında hangi belgeleri beklemeliyim?

En azından, size bir Değirmen Test Sertifikası (MTC). Havacılık ve uzay veya kritik otomotiv parçaları için:

- Ultrasonik muayene sonuçları (iç çatlaklar için)

- Tane boyutu doğrulaması

- Homojenizasyon döngüsü kayıtları

8. Tüm alüminyum alaşımları ekstrüzyonu eşit derecede iyi idare eder mi?

9. Kütükten işleme, döküm kullanmaktan daha mı ekonomiktir?

10. Bir kütüğü eritip farklı bir şekle dönüştürebilir miyim?

Alıcılar ve mühendisler için kapanış önerileri

-

Çizimlerde ve satın alma siparişlerinde kesin bir dil kullanın: tek başına “alüminyum” kelimesi yerine alaşım numarası, temper, homojenizasyon gereksinimi ve test yükümlülüklerini belirtin.

-

Yorulma açısından kritik veya yüksek hassasiyetli parçalar için, belgelenmiş homojenizasyon ve hadde test sertifikasına sahip kütüklerde ısrar edin.

-

Maliyete duyarlı, toplu yeniden eritme uygulamaları için ingotlar veya düşük dereceli dökümler uygun olmaya devam etmektedir. Ham madde maliyetini işlem sonrası ve parça yaşam döngüsü performansıyla dengeleyin.