Seramik köpük filtreler metalik olmayan inklüzyonları gidererek, eriyik akışını stabilize ederek, sıkışmış gaz ve bifilm kusurlarını azaltarak ve dökümlerin mekanik özelliklerini ve yüzey kalitesini iyileştirerek alüminyum dökümde kritik bir rol oynar; doğru seçildiklerinde ve kurulduklarında hurda oranlarını düşürür, tutarlı süreç kontrolü sağlar ve yapısal, otomotiv, havacılık ve yüksek kaliteli tüketici bileşenleri üreten dökümhaneler için yüksek yatırım getirisi sağlar.

Seramik köpük filtreler alüminyum ve demir dışı dökümde hangi temel rolleri yerine getirir?

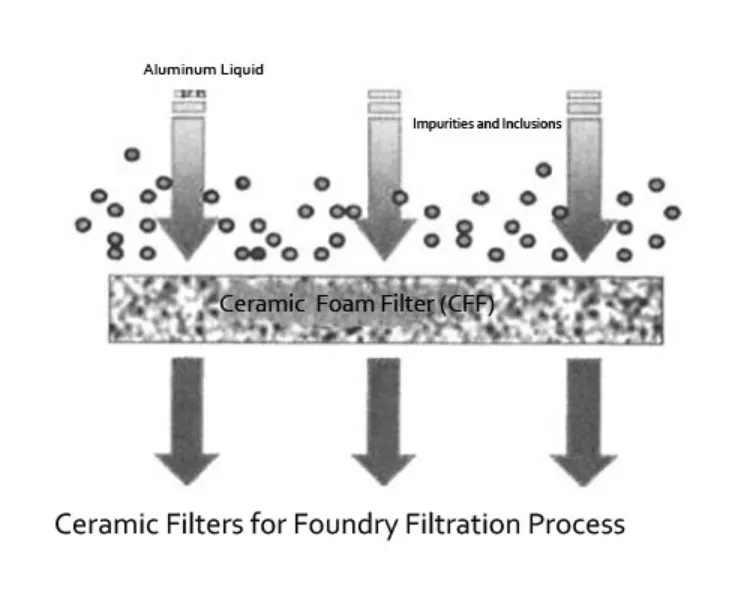

Seramik köpük filtreler, metalik olmayan partikülleri yakalayan fiziksel bir bariyer görevi görür ve kalıba giren daha sabit, laminer bir metal cephesi oluşturmak için akışı değiştirir. Pratik açıdan bu, nihai parçalarda daha az inklüzyon, daha az yüzey hatası, daha az gözeneklilik ve çift oksitli bifilm oluşumunu azaltan daha düşük türbülanslı daha sessiz bir yolluk sistemi anlamına gelir. Katı ve yarı katı inklüzyonları gidererek ve akış enerjisini sönümleyerek aşağı akış takımlarını korur ve karmaşık geometriler için dolgu davranışını iyileştirir.

Ayrıca okuyun: Seramik Köpük Filtre Üretim Süreci.

Filtreler, partikül yakalama ve akış koşullandırmanın ötesinde, daha az türbülanslı bir metal akışı daha az gaz sıkışması olayına neden olduğundan ve kalıbın yukarısındaki mikro kabarcıkların birleşmesine yardımcı olduğundan, sıkışmış hidrojen ve diğer gazların azaltılmasına dolaylı olarak yardımcı olabilir. Uygun şekilde eşleştirilmiş seramik köpük filtrasyonu, tekrarlanabilir mekanik özelliklerin gerekli olduğu yük taşıyan dökümler üreten dökümhaneler için genellikle standart bir proses kontrol unsuru haline gelir.

Hangi malzemeler ve üretim kaliteleri mevcut ve bunlar performansı nasıl etkiliyor?

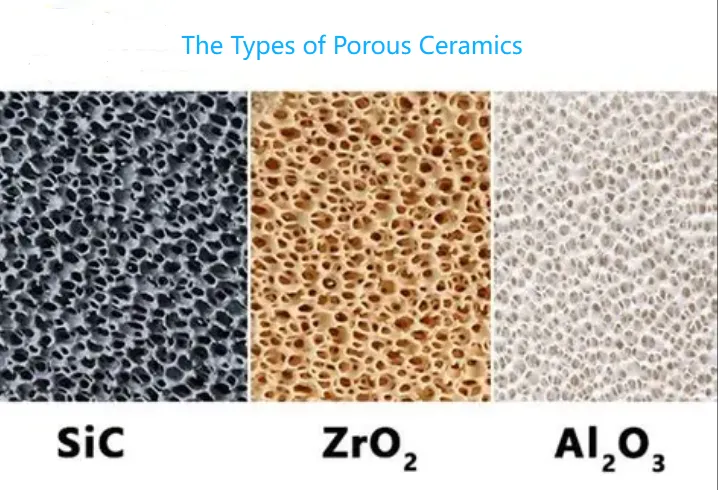

Seramik köpük filtreler, her biri sıcaklık, kimyasal uyumluluk ve mekanik mukavemet için optimize edilmiş çeşitli refrakter kimyasallardan üretilmektedir. Ticari dökümhane kullanımındaki ana aileler şunlardır:

-

Genellikle fosfat bağlı, yüksek saflıkta alümina bazlı filtreler. Bunlar erimiş alüminyumda mükemmel kimyasal stabilite ve iyi mekanik mukavemet sağlar. Tipik çalışma sıcaklıkları alüminyum ve birçok demir dışı alaşıma uygundur.

-

Demir ve yüksek sıcaklık uygulamaları için silisyum karbür ve silisyum karbür içeren kompozitler. Demirli metal filtrasyonu için daha yüksek termal şok direnci ve mekanik sağlamlık sunarlar.

-

Aşırı kimyasal direnç ve aşınma direnci için zirkonya ve stabilize zirkonya karışımları.

-

Maliyet-performans dengesi için alümina-silika karışımı ürünler.

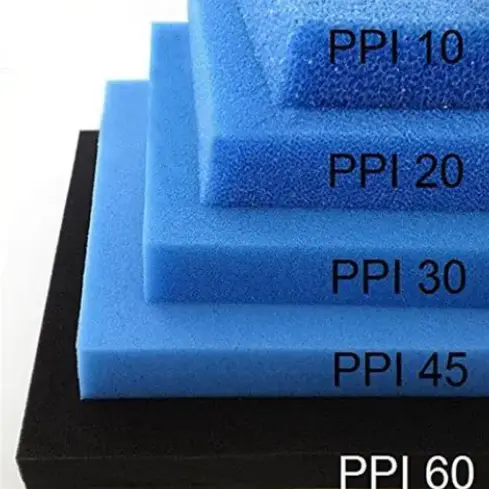

Filtre performansı genellikle gözenek yoğunluğu (PPI, inç başına gözenek), hücre/pencere boyutları, gözeneklilik, geçirgenlik ve basınç dayanımı ile belirtilir. Üreticiler, daha düşük PPI'nin daha iri gözenekler ve daha yüksek akış kapasitesi anlamına geldiği, daha yüksek PPI'nin ise daha ince filtreleme ve daha fazla inklüzyon yakalama sağladığı ancak basınç düşüşünü artırdığı dereceler (örneğin 10 ila 80 PPI) yayınlar. Doğru kimya ve kalitenin seçilmesi, dökme sırasında inklüzyon yakalama, basınç düşüşü ve mekanik sağlamlığı dengeler.

Seramik köpük filtreler inklüzyonları nasıl yakalar? Filtrasyon mekanizmaları açıklanmıştır

Seramik köpük filtre içindeki filtrasyon tek bir fiziksel olay değil, gözenekli ağ boyunca hareket eden mekanizmaların bir kombinasyonudur:

-

Ataletsel impaksiyon: Momentuma sahip daha büyük inklüzyonlar akış çizgilerinden sapar ve filtre içindeki bağ yüzeyleriyle çarpışır.

-

Durdurma: Bağların yakınından geçen akış çizgilerini takip eden parçacıklar yüzeye temas eder ve yapışır.

-

Difüzyon ve Brownian hareketi: Mikron altı partiküller için, yüzey temasına yol açan Brown hareketinden kaynaklanan küçük ama bazen önemli bir katkı vardır.

-

Derinlik yakalama ve süzme: Seramik köpük filtreler derin yatak modunda çalışır. Partiküller sadece yüzeyde değil, filtre kalınlığı boyunca birden fazla düzlemde yerleşir. Bu, yakalanan kütleyi filtre hacmi boyunca dağıtarak tıkanmadan önceki kullanım ömrünü uzatır.

Bu modlardan iki sonuç çıkmaktadır. Birincisi, yakalama verimliliği büyük ölçüde partikül boyutu dağılımına ve akış hızına bağlıdır. İkincisi, yakalama bir hacim içinde gerçekleştiğinden, filtreler sorunlu basınç düşüşüne neden olmadan önce yüksek bir kütle fraksiyonunu yakalayabilir, bu da onları sürekli dökümler ve büyük dökümler için son derece uygun hale getirir.

Filtre gözenek yapısı ve hidrolik davranış filtrasyon etkinliğini nasıl kontrol eder?

Seramik köpük filtrelerin hidrolik davranışı gözeneklilik, pencere çapı ve hücre geometrisi tarafından belirlenir. Bu mikroyapısal özellikler, belirli bir akış hızı için geçirgenliği ve basınç düşüşünü belirler. Deneysel çalışmalardan elde edilen temel gözlemler şunlardır:

-

Geçirgenlik basınç düşüşü ile ters orantılıdır; daha kaba filtreler sabit bir akış hızı için daha düşük basınç düşüşü sağlar, ancak ince kalıntılar için daha düşük yakalama verimliliği sağlar.

-

Tipik alüminyum dökümündeki akış rejimi - genellikle laminerden geçişe - artan gözenek yoğunluğunun (daha yüksek PPI) hücreler içindeki yerel Reynolds sayılarını azalttığı ve daha küçük inklüzyonların yakalanmasını iyileştirdiği anlamına gelir.

-

Üreticiler ve bağımsız araştırmacılar, mühendislere yolluk tasarımı için veri sağlamak ve aşırı dolum basıncını veya akış kaynaklı kusurları önlemek için dereceler boyunca geçirgenliği ve basınç düşüşünü ölçer.

Yolluk sistemini tasarlarken mühendisler, filtre satıcıları tarafından sağlanan veya şirket içinde ölçülen basınç düşüşüne karşı akış hızı eğrilerini kullanır. Bu, hem metalürjik temizlik hedeflerini hem de pratik dökme kısıtlamalarını karşılamak için gözenek boyutu ve kalınlığının seçilmesi için temel sağlar.

Seramik köpük filtreler yolluk sistemleri içinde nasıl seçilmeli ve yerleştirilmelidir?

Filtre seçimi ve yerleştirilmesi de aynı derecede önemlidir. Alüminyum dökümhaneleri için iyi uygulama önerileri şunları içerir:

-

Filtreyi yollukta veya filtre kutusunda kalıbın yukarısına yerleştirin, böylece metal akışı ilk olarak filtreyle karşılaşır. Yatay yerleştirme genellikle belirli kalıp geometrileri için daha iyi laminer dolum sağlar çünkü filtre üzerindeki doğrudan darbe kuvvetlerini azaltır.

-

Filtre alanını ve kalınlığını, basınç düşüşünü mevcut yüksekliğin bir kısmının altında tutacak şekilde seçin, böylece doldurma süresi ve geçit hızı tasarım sınırları içinde kalır. Aşırı basınç yüklerinden veya küçük filtreler üzerinde doğrudan etkiden kaçının.

-

Filtre kenarı etrafında filtrelemeyi etkisiz hale getirecek metal baypasını önlemek için contalar ve doğru yuva geometrisi kullanın. Birçok tedarikçi, uygun bir sızdırmazlık sağlamak için eşleşen contalar ve filtre çerçeveleri sağlar.

-

Yüksek riskli dökümler için, daha kaba bir ön filtrenin büyük cürufu giderdiği ve daha ince bir ikincil filtrenin eriyiği parlattığı çift aşamalı filtrelemeyi düşünün.

Kötü filtreleme performansının klasik bir nedeni, erimiş metalin filtreyi atlamasına izin veren yanlış yönlendirme veya yetersiz oturtmadır. Bir başka yaygın hata da, erken tıkanmaya ve türbülansa neden olacak şekilde, dökme hızı için çok ince bir filtre seçmektir.

Video Tanıtımı: Alümina seramik köpük filtre plakası alüminyum döküm için kullanılır.

Dökümhaneler seramik köpük filtrasyonundan ne gibi ölçülebilir faydalar elde ediyor?

Seramik köpük filtrelerin kullanılması kalite, verim ve proses güvenilirliği açısından çok sayıda ölçülebilir kazanım sağlar:

-

İnklüzyonla ilgili kusurlarda azalma bu da daha düşük hurda veya yeniden işleme oranlarına yol açar. Tipik vaka çalışmaları, yapısal bileşenler için inklüzyon kaynaklı ıskartalarda önemli azalmalar olduğunu göstermektedir.

-

Geliştirilmiş mekanik özellikler, inklüzyonlar ve bifilmler stres yoğunlaştırıcı olarak hareket ettiğinden, çekme sonuçlarında uzama artar ve dağılım azalır.

-

Geliştirilmiş yüzey kalitesi, işleme paylarını ve finisaj maliyetlerini azaltır.

-

Daha az takım aşınması ve daha az yolluk tıkanması, çünkü daha büyük kalıntılar yukarı yönde uzaklaştırılır.

-

Süreç kararlılığı, Çünkü filtreler hız profilini yumuşatır ve dökme oranındaki küçük değişikliklere karşı hassasiyeti azaltır.

Ekonomik olarak, orta ve yüksek değerli dökümler için verim artışına kıyasla filtrenin maliyeti tipik olarak küçüktür. Birçok dökümhane, ürün değerine ve başlangıçtaki kusur oranına bağlı olarak birkaç düzine ila birkaç yüz dökümde geri ödeme bildirmektedir.

Yaygın kurulum hataları ve sorun giderme

Tipik sorunlar ve düzeltici faaliyetler:

-

Kenarlarda baypas: Conta ve yuvanın doğru boyutta olduğundan emin olun. Baypas tespit edilirse, filtre çerçevesinin termal bükülmesini kontrol edin ve gerekirse sert tutulan çerçevelerle değiştirin.

-

Dökme sırasında filtre kırılması: Darbe hızını kontrol edin ve daha kalın filtreler veya aşamalı ön filtreler düşünün. Darbeyi yaymak için uygun olan yerlerde yatay montaj kullanın.

-

Erken tıkanma: Filtre çok erken tıkanıyorsa, ya filtre eriyik temizliği veya akma hızı için çok incedir ya da eriyik aşırı oksit/cüruf içermektedir. Ön temizleme flaksı, gaz giderme veya daha kaba bir ön filtre bunu çözebilir.

-

Yetersiz inklüzyon giderimi: Doğru filtre derecesini, baypas olmadığını ve filtrenin yolluktaki herhangi bir türbülanslı cihazın veya boğucunun yukarısına yerleştirildiğini doğrulayın.

Birçok dökümhane filtre derecesini, döküm oranını, döküm geometrisini ve hata oranını kaydeden basit bir filtre performans günlüğü tutar. Birkaç hafta boyunca bu veriler filtre kalitesi ve proses arasındaki sistematik uyumsuzlukları tanımlar.

Filtre performansı için test yöntemleri, standartlar ve doğrulama

Süreç ve ürün mühendisleri, laboratuvar ve atölye testlerinin bir kombinasyonunu kullanır:

-

Basınç düşüşüne karşı akış hızı eğrileri tasarlanmış yolluk tasarımları için aşırı geri basıncın önlenmesine yardımcı olur. Bunlar genellikle metal yoğunluğuna göre ölçeklendirilmiş su testleri veya kontrollü erimiş metal denemeleri kullanılarak ölçülür.

-

Metalografik inceleme filtre ile yakalanan inklüzyonların ve dökümlerin enine kesitlerinin inklüzyon alanı fraksiyonunu ve boyut dağılımını ölçmek için.

-

Mekanik testler tasarım kodlarının gerektirdiği yerlerde çekme mukavemeti, uzama ve yorulma için.

-

Temizlik endeksleri Faz kontrast mikroskopisi ve inklüzyon sayıları ve boyutları için otomatik görüntü analizi gibi.

-

Süreç yeterlilik analizi Ekonomik bir gerekçe sağlamak için filtrasyon öncesi ve sonrası kusur oranlarını karşılaştırmak.

Standart kuruluşları henüz seramik köpük filtre kaliteleri için tek bir küresel standarda sahip değildir; bu nedenle pratik satıcı veri sayfaları ve bağımsız hidrolik karakterizasyon çalışmaları, beklentileri belirlemek ve performansı şirket içinde doğrulamak için çok önemlidir.

Karşılaştırmalı tablo: yaygın filtre kimyasalları ve tipik dökümhane uygulamaları

| Malzeme kimyası | Tipik erime / çalışma aralığı | En uygun metaller | Güçlü Yönler | Sınırlamalar |

|---|---|---|---|---|

| Yüksek saflıkta alümina (Al2O3, fosfat bağlı) | 1200°C'ye kadar ve kısa süreli maruziyet için daha yüksek | Alüminyum, Al alaşımları, bazı demir dışı | Al ile mükemmel kimyasal uyumluluk, iyi mekanik dayanım, uygun maliyetli | Yüksek karbonlu demirli eriyikler için ideal değildir |

| Silisyum karbür (SiC) | 1600°C'ye kadar | Dökme demir, çelik, bazı demir dışı nişler | Yüksek termal şok direnci, aşınma direnci | Bazı geometriler için daha yüksek maliyet, bazı alaşımlarla reaktif |

| Zirkonya bazlı | çok yüksek sıcaklık kararlılığı | Özel demir ve niş alaşımlar | Olağanüstü kimyasal direnç ve mekanik tokluk | En yüksek maliyet, diğer kimyasalların başarısız olduğu durumlarda kullanılır |

| Karışık alümina-silikat | orta ila yüksek | Genel demir dışı | Dengeli maliyet ve performans | Orta düzeyde kimyasal direnç |

(Kaynak: üretici ürün grubu özetleri ve bağımsız malzeme incelemeleri).

Tipik sınıf tablosu: PPI, yaklaşık pencere boyutu ve yaygın kullanım durumları

| Sınıf (ÜFE) | Yaklaşık pencere çapı (µm) | Alüminyum dökümde tipik uygulama |

|---|---|---|

| 10 ÜFE | 3000-5000 | Ağır cüruf giderimi veya çok yüksek akış hızları için kaba ön filtre |

| 15 ÜFE | 2000-3500 | Genel amaçlı: orta düzeyde temizlik ihtiyacı olan büyük dökümler |

| 25 ÜFE | 1000-2000 | Birçok yapısal alüminyum döküm için standart son işlem filtresi |

| 30-40 ÜFE | 500-1200 | Yüksek uzama ve yüzey kalitesi gerektiren kritik parçalar için ince filtreleme |

| 50-80 PPI | <500 | Laboratuvar veya özel uygulamalar; artan basınç düşüşü |

Veriler gösterge niteliğindedir ve üreticinin PPI ve porozite tanımlarına bağlıdır. Her zaman satıcı geçirgenlik ve basınç düşüşü verilerini kullanarak doğrulayın.

Pratik satın alma ve süreç mühendisliği seçimi kontrol listesi

-

Metalurjik analiz ile temizlik hedeflerini ve izin verilen inklüzyon boyutlarını tanımlayın.

-

Beklenen dökme hızını ve filtre yuvasındaki mevcut yüksekliği kaydedin.

-

Aday kaliteler için tedarikçilerden geçirgenlik ve basınç düşüşü eğrilerini talep edin.

-

Alaşım kimyası ve çalışma sıcaklığı ile uyumlu filtre kimyası seçin.

-

Filtre yuvasını ve contayı baypası önleyecek şekilde tasarlayın; çalışma sıcaklığında çerçeve sertliğini doğrulayın.

-

Birden fazla vardiya veya uzun çalışma kullanılıyorsa, filtre kütle yakalama kapasitesini değerlendirin ve değiştirme aralıklarını planlayın.

-

Filtre öncesi ve sonrası örnekleme, metalografi ve mekanik testlerle kontrollü bir deneme gerçekleştirin.

-

Sonuçları günlüğe kaydedin ve maliyete karşı verim için sınıf/alan kombinasyonunu optimize edin.

Ekonomik vaka örnekleri

Otomotiv süspansiyon parçaları üreten orta ölçekli bir dökümhane aşağıdaki basitleştirilmiş örneği rapor etmiştir: küçük yolluk yeniden tasarımıyla birlikte seramik köpük filtreleme uygulandıktan sonra 4% olan inklüzyonla ilgili kusurlardan kaynaklanan başlangıç hurdası 1,5%'ye düşürülmüştür. Filtreler ve çerçevelerden kaynaklanan döküm başına proses maliyetindeki artış birkaç hafta içinde dengelenmiştir çünkü hurda ve yeniden işlemedeki azalma net tasarruf sağlamıştır. Gerçek getiriler parça değerine, döngü süresine ve kusur maliyetlerine bağlıdır; şirketler kendi özel ortamlarındaki faydaları ölçmek için kısa bir kontrollü pilot çalışma yürütmelidir. Üretici verileri ve bağımsız çalışmalar, filtreleme doğru şekilde uygulandığında orta ve yüksek değerli dökümler için büyük yatırım getirisini desteklemektedir.

Araştırma gelişmeleri ve mühendislerin nelere dikkat etmesi gerektiği

Son deneysel çalışmalar, hidrolik karakterizasyona, ayarlanmış gözenek geometrileri için katkılı üretim yollarına ve daha ince filtreleme sağlarken tokluğu artıran kompozit kimyasallara odaklanmaktadır. Bilimsel literatür, geçirgenliği, basınç düşüşü davranışını ve sınıflar arasında yakalama verimliliğini ölçerek mühendislere geçit tasarımı için daha iyi tahmin araçları sunuyor. Filtreler üzerindeki yükü azaltmak için filtrasyon, gaz giderme ve sıyırma gibi yukarı akış eriyik koşullandırma ile eşleştirilerek performans optimize edilmektedir.

Süreç kontrolü için en iyi uygulamalar özeti

-

Filtrasyonu rutin eriyik temizleme adımlarıyla birleştirin: flakslama, gaz giderme ve sıyırma.

-

Tahmin edilen inklüzyon spektrumuna ve akma hızına uygun filtre kaliteleri kullanın.

-

Baypası önlemek için mekanik oturma ve uygun contalama sağlayın.

-

Zaman içinde filtre performans verilerini ve döküm kalitesi metriklerini kaydedin ve analiz edin.

-

Yüksek inklüzyonlu ortamlarda kademeli filtrelemeyi düşünün.

Bu uygulamalar filtrelemeyi kalite kontrolün öngörülebilir ve güvenilir bir unsuru haline getirmektedir.

Tablo: Hızlı sorun giderme matrisi

| Semptom | Muhtemel neden | Eylem |

|---|---|---|

| Kapanımlarda çok az azalma veya hiç azalma yok | Kenarlarda baypas veya yanlış yerleştirme | Oturmayı kontrol edin, contayı değiştirin, filtreyi yeniden yerleştirin |

| Filtreler çabuk tıkanır | Filtre çok ince veya yüksek oksit yükü | Daha kaba ön filtre kullanın, yukarı akış eriyik temizliğini iyileştirin |

| Filtre kırıkları | Yüksek darbe hızı veya termal şok | Daha kalın filtre veya yatay montaj, geçit hızını azaltın |

| Döküm kalitesinde değişkenlik | Tutarsız dökme oranı veya filtre derecesi | Dökme parametrelerini standartlaştırın, aynı lot filtrelerini kullanın |

Seramik Köpük Filtreler (CFF): Teknik SSS

1. Seramik köpük filtre kullanmanın en önemli faydası nedir?

2. Seramik köpük filtreler hidrojen gibi çözünmüş gazları giderir mi?

3. Sürekli dökme sırasında bir filtre ne sıklıkta değiştirilmelidir?

4. Daha ince bir filtre (daha yüksek PPI) her zaman daha mı iyidir?

5. Seramik köpük filtreler tekrar kullanılabilir mi?

6. Alüminyum alaşımları için en iyi filtre kimyası hangisidir?

7. Baypası önlemek için filtreler nasıl oturtulmalıdır?

8. Filtreler dolum süresini veya geçit tasarımını etkiler mi?

9. Çevre veya taşıma güvenliği ile ilgili endişeler var mı?

10. Tam ölçekli benimsemeden önce hangi doğrulama adımları atılmalıdır?

Mühendisler ve satın alma için kapanış önerileri

Seramik köpük filtrasyonunu başarılı bir şekilde uygulamak:

-

Hem metalürjik temizlik hem de parça performansı için temel ve kurulum sonrası ölçümlerle hedeflenen bir pilot uygulama gerçekleştirin.

-

Tedarikçilerden geçirgenlik ve basınç düşüşü verilerini talep edin ve atölyede doğrulama için deneme numuneleri isteyin.

-

Hızı kontrol etmek ve bifilm oluşumunu önlemek için filtrasyon kararlarını yolluk tasarım hesaplamalarına entegre edin.

-

Filtre derecesini, döküm parametrelerini ve döküm hatalarını birbirine bağlayan günlükleri tutun, ardından optimum derece ve alan belirlenene kadar yineleyin.

-

İlk kurulumlar için tedarikçi teknik desteğini ve servis anlaşmalarını göz önünde bulundurun; birçok satıcı uygulama mühendisliği yardımı sağlar.