Boru veya kartuş filtre sistemleri, birim hacim başına çok yüksek filtreleme yüzey alanı sağlayarak mikron ölçeğindeki kalıntıların etkili bir şekilde yakalanmasını ve kalıplara akışın dengelenmesini sağlar; doğru medya, ön ısıtma uygulaması ve muhafaza tasarımı ile belirlendiğinde, kartuş sistemleri yaklaşık 5 μm veya daha küçük partikülleri giderir, bazı yüzey filtrelerine göre hizmet ömrünü uzatır ve güvenilir, tekrarlanabilir eriyik temizliğine ihtiyaç duyan dökümhaneler için kompakt, modüler bir çözüm sağlar.

Ürüne genel bakış ve kullanım amacı

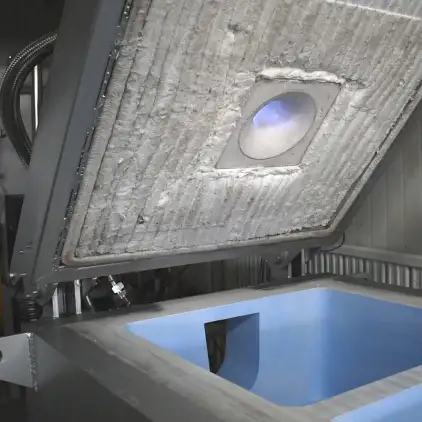

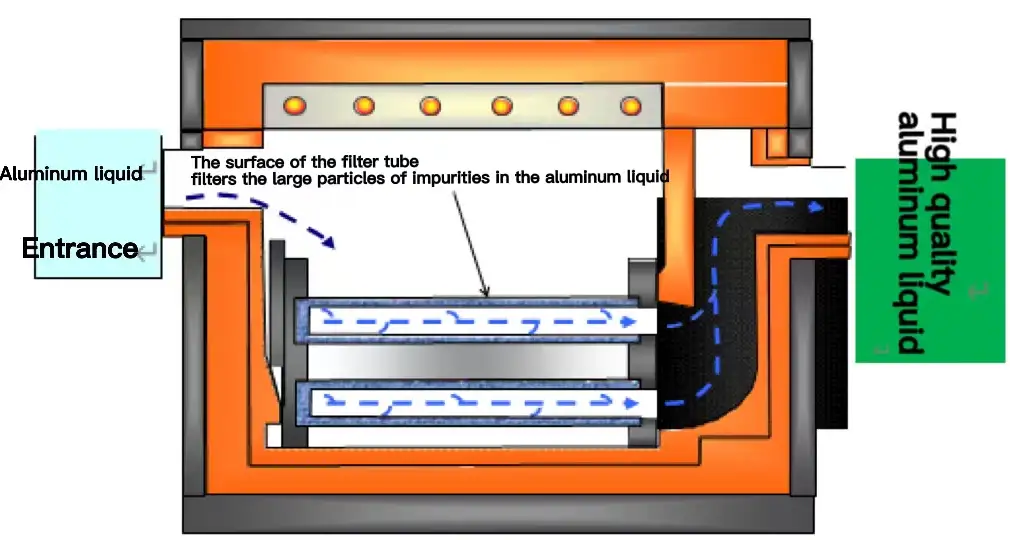

Boru veya kartuş filtre ekipmanı, basınç veya yerçekimi beslemeli bir muhafazanın içine yerleştirilmiş silindirik filtre elemanlarını kullanan bir dökümhane filtrasyon çözümüdür. Erimiş alüminyum filtre kartuşu duvarından ve iç gözenekli ortamdan geçer, böylece partiküller hem yüzeyde hem de elemanın derinliğinde yakalanır. Bu sistemler fırından potaya, potadan dökmeye transferler veya yerçekimi, düşük basınç veya bazı yarı sürekli hatlardaki hat içi uygulamalar için uygundur. Kartuş muhafazalar modülerlik, hızlı eleman değişimi ve yüksek spesifik filtrasyon alanına ihtiyaç duyan dökümhaneler için iyi ölçeklendirilmiştir.

Tüp / kartuş filtrasyon nasıl çalışır?

Çift mekanizma: yüzey ve derinlik yakalama

Kartuş ortamı tipik olarak dış yüzeyde daha büyük partikülleri ve iç gözenekli matris içinde daha ince partikülleri yakalar. Metalik akış tüp duvarı boyunca radyal olarak hareket eder, bu nedenle etkili filtrasyon yolu nispeten uzundur ve bu da küçük kalıntılar için yakalama olasılığını artırır.

Akış koşullandırma ve yük kaybı

Birçok kartuş dıştan iç katmanlara doğru kademeli gözeneklilik kullandığından, eleman türbülanslı girişi çıkışta daha istikrarlı bir profile dönüştürür. Tasarımcılar, belirli bir dökme yüksekliği ve akış hızı için yük kaybını sınırlamak üzere gözeneklilik ve yüzey alanını dengeler.

Temel performans değişkenleri arasında eleman dış çapı, duvar kalınlığı, medya PPI veya eşdeğer gözenek derecesi ve muhafaza başına toplam aktif filtrasyon alanı bulunur. Pratik tasarımda kafa kaybını ve hizmet ömrünü yönetmek için çoklu paralel kartuşlar kullanılır.

Neden tübüler / kartuş sistemleri seçmelisiniz?

Avantajlar

-

Kompakt bir ayak izinde çok yüksek filtrasyon yüzey alanı, aşırı yük kaybı olmadan daha ince medya sağlar.

-

Modüler değiştirme, birçok hatta hızlı kartuş değişimi ve daha az arıza süresi sağlar.

-

Kaset değişimi ve aktarımının tasarlanabildiği otomatik veya yarı otomatik hatlar için uygunluk.

-

Aşamalı yakalama için birden fazla medya türünü tek bir kartuşta birleştirebilme özelliği, genel temizliği artırır.

Sınırlamalar ve dikkat edilmesi gerekenler

-

Baypası önlemek için kartuş yuvaları iyi kapatılmalıdır; kötü kapatma filtrasyon avantajlarını ortadan kaldırır.

-

Bazı kartuş ortamlarının termal şok toleransı sınırlıdır; ön ısıtma uygulaması zorunludur.

-

Aşırı yüksek hacimli dökümler için, kartuş alanı uygun şekilde ölçeklendirilmediği takdirde basınç kaybı sınırlayıcı hale gelebilir.

Tipik kartuş ortamları ve özellikleri

Kartuş elemanları köpük seramiklerden, bağlı granül ürünlerden, sinterlenmiş keçeden veya bağlı silisyum karbürden yapılabilir. Seçim faktörleri arasında kimyasal uyumluluk, termal şok direnci, mekanik mukavemet ve gözenek dağılımı yer alır.

Tablo 1: Yaygın kartuş ortamı seçenekleri

| Medya türü | Tipik kompozisyon | Güçlü Yönler | Tipik kullanım |

|---|---|---|---|

| Köpük seramik (alümina) | Al₂O₃ açık hücreli köpük | Yüksek gözeneklilik, derin yatak yakalama | Genel alüminyum döküm |

| Yapıştırılmış silisyum karbür | Matris içinde bağlanmış SiC granülleri | Aşınmaya dayanıklı, daha sert | Ağır çevrim, aşındırıcı eriyikler |

| Sinterlenmiş seramik yapağı / keçe | Yapıştırılmış seramik lifler | İnce parlatma tabakası | Hassas alaşımlar ve kozmetik parçalar |

| Yapıştırılmış granüler alümina | Bağlayıcılı alümina taneleri | Kontrollü gözenek dağılımı | Kademeli derinliğe sahip boru şeklindeki kartuşlar |

Referanslar, kartuş sistemlerinin yüksek temas yüzeyleri nedeniyle belirli bir akış hızı için daha ince filtre ortamına izin verdiğini göstermektedir.

Tipik konfigürasyonlar ve boyutlandırma kılavuzu

Kartuş yuvaları tek tüplü, çok tüplü ve dubleks düzenlemelere sahiptir. Boyutlandırma, kümülatif filtreleme alanının dökme kütlesi, izin verilen basınç kaybı ve dökme yüksekliği ile eşleştirilmesini gerektirir.

Tablo 2: Boyutlandırma başlangıç noktaları

| Uygulama sınıfı | Dökme başına dökme kütlesi (kg) | Tipik kartuş sayısı | Notlar |

|---|---|---|---|

| Küçük parti / Ar-Ge | < 200 | 1-3 küçük kartuş | Daha yüksek PPI parlatma elemanı kullanın |

| Orta ölçekli üretim | 200-1000 | 4-12 kartuş | Modüler bankalar kademeli değiştirmeye olanak sağlar |

| Yüksek verim | >1000'den fazla veya sürekli | Paralel bankalar veya büyük kartuş dizileri | Kafa kaybını sınırlandırmayı hedefleyin, dubleks takas sistemlerini düşünün |

Boyutlandırma, element sayısını ve gözenekliliği iyileştirmek için bir deneme çalışması ve RPT veya inklüzyon sayımları ile başlamalıdır. Sektör rehberliği, alaşımlarınız ve yolluk geometriniz ile test yapmayı vurgulamaktadır.

Kurulum, ön ısıtma ve devreye alma

Ön ısıtma ve termal şartlandırma

Kartuş elemanları ve muhafazaları nemi gidermek ve termal şoku önlemek için ön ısıtmaya tabi tutulmalıdır. Tipik ön ısıtma uygulaması, erimiş metalle ilk temastan önce elemanın ve muhafazanın kontrollü olarak erimeye yakın sıcaklıklara ısıtılmasını içerir. Ön ısıtmanın yapılmaması çatlamalara ve buhar patlamalarına neden olabilir.

Sızdırmazlık ve oturma

Metal baypasını önlemek için her kartuş yüzeyinin etrafında sağlam bir conta veya refrakter conta gereklidir. Eşit şekilde sıkıştıran ve termal genleşmeye izin veren yüksek sıcaklık contaları kullanın. Kurulumdan önce kartuş uç kapaklarında ve muhafaza arayüzlerinde kalıntı olmadığından emin olun.

Devreye alma testleri

-

Kurulum öncesinde Temel İndirgenmiş Basınç Testi (RPT) ve inklüzyon sayımları.

-

Dökme hızını ve gövde boyunca fark basıncını kaydeden enstrümantasyon ile deneme dökümleri.

-

Dökülen parçaların görsel kontrolleri ve metalografik numuneleri ile baypas olmadığını teyit edin.

Performans ölçümleri ve doğrulama

İzlenecek Temel KPI'lar:

-

Metalografik kesitlerden inklüzyon sayısı ve boyut dağılımı.

-

Filtrasyon öncesi ve sonrası kaydedilen Azaltılmış Basınç Testi iyileştirmeleri.

-

Değiştirme eşiklerini belirlemek için döküm başına kaydedilen gövde boyunca fark basıncı.

-

İlk geçiş işleme verimi ve hurda oranları.

Satın alma kararlarını desteklemek için tedarikçilerden alaşımınız için basınç düşüş eğrilerini, önerilen medyayı ve atölye deneme verilerini isteyin.

Bakım, eleman ömrü ve yedek parçalar

Tablo 3: Önerilen bakım programı

| Aralık | Görev |

|---|---|

| Her vardiyadan önce | Contaları gözle kontrol edin, ön ısıtma ayarlarını onaylayın |

| Her vardiyadan sonra | Sıyırma alanlarındaki cüruf birikimini giderin, enstrümantasyonu onaylayın |

| Haftalık | Kartuşun durumunu inceleyin, kılcal çatlak veya hasar olup olmadığını kontrol edin |

| Element ömrü başına | Kafa kaybı veya akma hızı eşiğin altına düştüğünde elemanı değiştirin, yedek kartuşları el altında bulundurun |

Eleman ömrü, dahil etme yüküne ve ÜFE'ye bağlıdır. Üretim kesintilerini önlemek için kritik hat başına en az bir tam yedek banka bulundurun.

Güvenlik, çevre ve mevzuatla ilgili hususlar

-

Nemi ortadan kaldırmak için kontrollü bir ortamda ön ısıtma yapın. Tedarikçi talimatlarına göre fırınlar veya ceketli muhafazalar kullanın.

-

Kullanılmış kartuşları ve sıkışmış cürufu endüstriyel atık olarak yakalayın ve yönetin; birçoğu geri kazanılabilir metal içerir, bu nedenle güvenli bir şekilde işlendiğinde geri dönüşüm akışları mevcuttur.

-

Sıyırma ve flakslama duman oluşturduğundan, filtre istasyonunun yakınında yerel egzoz havalandırması ve duman kontrolü sağlayın.

-

İnert gaz sistemlerinin bulunduğu yerlerde oksijen veya gaz monitörleri kullanın ve tüm gaz depolarının güvenlik kurallarına uygun olduğundan emin olun.

Yaygın sorunların giderilmesi ve düzeltici eylemler

Tablo 4: Sorun giderme matrisi

| Semptom | Muhtemel sebep | Düzeltici faaliyet |

|---|---|---|

| Diferansiyel basınçta hızlı artış | Filtre yüklemesi veya tıkalı kartuşlar | Üst kademe kartuşları değiştirin, yukarı akış sıyırmayı kontrol edin |

| Dahil edilme sayılarında iyileşme yok | Bypass veya zayıf sızdırmazlık | Contaları ve oturma yerlerini kontrol edin, eleman yönünü doğrulayın |

| Kartuş çatlaması | Yetersiz ön ısıtma veya termal şok | Ön ısıtma süresini ve oranını artırın, elleçleme uygulamalarını kontrol edin |

| Akış titreşimi veya düzensiz dökülme | Kartuşlar arasında tutarsız akış dağılımı | Manifold tasarımını ve nozul boyutlandırmasını kontrol edin |

| Çıkışta aşırı erozyon | Yüksek yerel hızlar veya aşındırıcı kalıntılar | Erozyona dayanıklı nozul eki ekleyin veya akış yolunu yeniden tasarlayın |

Her düzeltici eylemi belgeleyin ve kök nedenleri bulmak için gaz giderme ve sıyırma gibi yukarı akış uygulamalarıyla ilişkilendirin.

Eriyik işleme treni ile entegrasyon

Etkili bir eriyik temizleme stratejisi süreçleri sıralar, böylece her adım bir sonrakinin ömrünü ve etkinliğini uzatır. Tipik tren:

-

Çözünmüş hidrojeni gidermek için gaz giderme (döner veya vakum).

-

Yüzey cürufunu ve oksitleri gidermek için sıyırma ve flakslama.

-

Aşamalı derin ve yüzey yakalama için kartuş / boru filtreleme.

-

Gerekirse dökmeden hemen önce son parlatma filtresi veya plaka filtre.

İyi koordine edilmiş adımlar, kartuşların aksi takdirde elemanları zamanından önce tıkayacak olan ağır yüzey cürufu yerine partikülleri yakalamasını sağlar.

Ekonomik gerekçelendirme ve yatırımın geri dönüşü

Filtreleme sistemleri hurdayı azaltır, yeniden işlemeyi düşürür ve ilk geçiş kabul oranlarını artırır. Kartuş sistemleri, modüler değiştirme ve ince yakalama sayesinde orta ila yüksek değerli parça üretiminde genellikle uygun maliyetlidir.

Tablo 5: Açıklayıcı ROI anlık görüntüsü

| Metrik | Örnek giriş |

|---|---|

| Yıllık iş hacmi | 2,500 ton |

| Ön filtrasyon hurda oranı | 1.8% |

| Filtrasyon sonrası hurda oranı | 0.8% |

| Her yıl tasarruf edilen metal | 25 ton |

| Ton başına metal değeri | $1,800 (pazara bağlı) |

| Tasarruf edilen yıllık metal değeri | $45,000 |

| Yıllık sarf malzemeleri ve bakım | $9,000 |

| Net yıllık fayda | $36,000 |

| Tipik geri ödeme | Hurda azaltma ve yerel maliyetlere bağlı olarak 6 ila 24 ay |

Dökümhaneniz için tam bir geri ödeme modeli oluşturmak için sahaya özgü hurda oranlarını ve metal fiyatlandırmasını kullanın.

Ürün spesifikasyon örnekleri

Tablo 6: Temsili kartuş filtre muhafazası ve eleman özellikleri

| Öğe | Tipik değer / seçenek |

|---|---|

| Gövde malzemesi | Çelik kabuk, refrakter astarlı iç kısım veya eriyik teması için yüksek silikonlu astar |

| Kartuş elemanı uzunluğu | 200 mm ila 600 mm tipik, özel uzunluklar mevcuttur |

| Kartuş dış çapı | 50 mm ila 150 mm tipik |

| Medya türleri | Köpük seramik (alümina), SiC bağlı, sinterlenmiş keçe |

| Isıtma | Gövde için harici ısıtıcılar, elemanlar için isteğe bağlı indüksiyon ön ısıtma |

| Enstrümantasyon | Diferansiyel basınç transdüseri, termokupl, HMI kaydı |

| Değişim | Manuel kelepçe plakası, hidrolik kaset veya otomatik dubleks anahtar |

| Verim | Ar-Ge kepçelerinden paralel sıralı çok tonlu hatlara kadar teraziler |

Tedarikçilerden parça başına eleman yüzey alanı ve hedef akış hızlarınızdaki basınç düşüşü eğrilerini isteyin.

Vaka notları

Vaka A: Hassas döküm tedarikçisi

Bir kozmetik gövde tedarikçisi, kartuş filtrasyonunu kalıbın yukarı akışına uyarladı ve bunu iyileştirilmiş ön ısıtma uygulamasıyla birleştirdi. Sonuçlar arasında yüzey lekelerinin yeniden işlenmesinde yüzde 35 azalma ve sekiz hafta içinde RPT puanlarında ölçülebilir bir iyileşme vardı.

Vaka B: Orta ölçekli otomotiv dökümhanesi

Bir otomotiv dökümhanesi, eleman değişimleri sırasında sürekli üretime izin vermek için çift yönlü kartuş bankaları kullandı. Kartuş kademelendirme, tek kademeli plaka filtrelere kıyasla duruş süresini yüzde 70 azalttı ve azalan hurda ve işleme süresi nedeniyle 18 aydan kısa bir sürede geri ödeme sağladı.