Sap borusu filtreleri, düşük basınçlı ve yerçekimi beslemeli alüminyum döküm sırasında inklüzyonları yakalamak için pratik ve uygun maliyetli bir yöntemdir ve doğru malzeme, gözenek derecesi ve kurulum uygulamasıyla eşleştirildiğinde hurda oranlarında ölçülebilir düşüşler ve yüzey kalitesinde iyileştirmeler sağlar. Yükseltici borunun tabanına seramik bir filtreleme elemanı yerleştirerek çalışırlar, böylece erimiş metal her dolum sırasında temizlenir ve modern seçenekler arasında farklı alaşımlara ve görev döngülerine uyacak alümina kaliteleri, alüminyum titanat ve silikon nitrür bulunur.

1. Saplı tüp filtrelerin ne olduğu ve döküm hattında nerede bulundukları

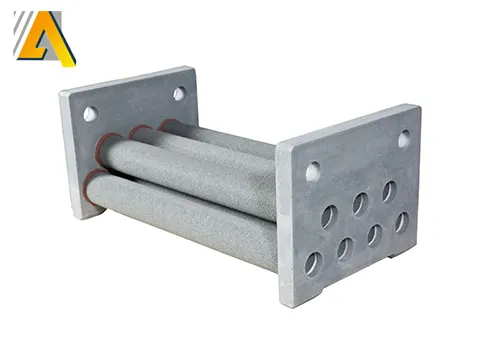

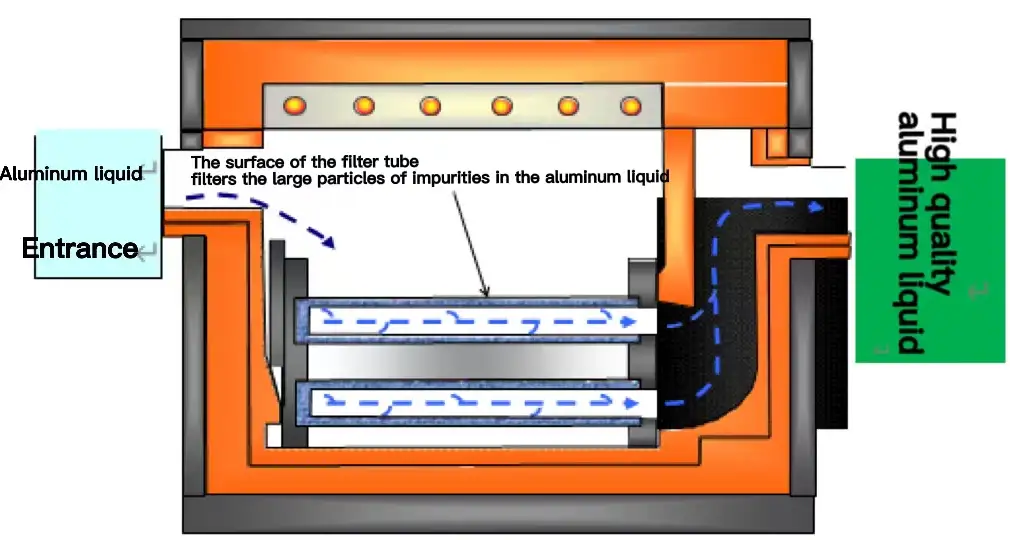

Sap borusu filtresi, düşük basınçlı basınçlı dökümde ve bazı kokil döküm düzeneklerinde bir yükseltici veya sap borusunun tabanına yerleştirilen seramik veya mühendislik ürünü gözenekli bir elemandır. Yükseltici boru, erimiş alüminyumu bir tutma fırınından veya tandişten kalıp boşluğuna taşıyan kanaldır. Dökümhaneler, eriyiğin bu tüpün girişindeki gözenekli bir ortamdan geçmesini sağlayarak, metalik olmayan kalıntıları ve kaba oksit parçalarını kalıba girmeden önce yakalar, bu da iç kusurları, yüzey lekelerini ve sonraki yeniden işlemeyi azaltır.

2. Dökümhaneler neden saplı tüp filtrasyonu kullanır: performans hedefleri ve kalite ölçütleri

Saplı tüp filtreleri benimserken temel amaçlar

-

Dökümlerde daha düşük inklüzyon sayısı, hurda ve işleme ıskartalarını azaltır.

-

Türbülans kaynaklı kusurları önlemek için boşluğa laminer, kontrollü akış üretin.

-

Takım ve kalıp yüzeylerini aşındırıcı partiküllerden koruyarak takım ömrünü uzatır.

-

Örneğin jantlarda ve yapısal dökümlerde yorulma mukavemeti gibi inklüzyonlara duyarlı mekanik özelliklerin iyileştirilmesi.

İzlenecek temel performans metrikleri

-

Laboratuvar incelemesi veya otomatik optik inceleme ile ölçülen birim hacim başına inklüzyon partikülleri.

-

Döküm hurda oranı ve yeniden işleme gerektiren parçaların yüzdesi.

-

Bitmiş dökümlerde yüzey pürüzlülüğü ve porozite oranları.

-

Filtrat akışının ve basınç düşüşünün döngüden döngüye tekrarlanabilirliği.

3. Yaygın malzemeler ve malzeme seçiminin kullanım ömrünü ve uyumluluğu nasıl etkilediği

Malzeme seçimi, filtre ömrü ve belirli alaşımlar ve proses koşullarıyla uyumluluk açısından en önemli faktördür. Pazar, farklı ödünleşimlere sahip bir avuç aile etrafında birleşmiştir.

Tablo 1. Yaygın sap tüpü filtre malzemeleri ve üst düzey özellikleri

| Malzeme ailesi | Tipik avantajlar | Sınırlamalar | Tipik uygulamalar |

|---|---|---|---|

| Yüksek saflıkta erimiş alümina (Al₂O₃) | İyi kimyasal stabilite, yerleşik performans | Orta derecede termal şok direnci | Genel alüminyum döküm |

| Alüminyum titanat | Mükemmel termal şok direnci, düşük genleşme | Daha yüksek maliyet, özel kaliteler gerekli | Yüksek çevrimli LPDC, değişken sıcaklık prosesleri |

| Silikon nitrür veya SiAlON kompozitler | Uzun ömürlü, erozyona karşı güçlü | Maliyetli, özel kullanım | Yüksek aşınma ortamları, daha uzun servis aralıkları |

| Sertleştirilmiş fiberglas veya tasarlanmış kafes seramikler | Kontrollü akış yolları, tekrarlanabilir performans | Daha yeni teknoloji, farklı arıza modları | Özel akış kontrolünün hayati önem taşıdığı düşük basınçlı döküm |

Sektördeki kaynaklar, alüminyum titanat ve silikon nitrürün standart alümina kalitelerine kıyasla termal döngü ve erozyona karşı üstün direnç sunduğunu, bunun da sürekli veya yüksek frekanslı operasyonlarda daha uzun hizmet ömrü anlamına gelebileceğini belirtiyor.

4. Gözenek yapısı, kademeli gözeneklilik ve basınç düşüşüne karşı tutma

Filtrasyon verimliliği, gözenek boyutu dağılımı, seramik matristeki kıvrımlılık, genel gözeneklilik yüzdesi ve eleman boyunca hidrolik yol uzunluğu tarafından yönlendirilir. Üreticiler farklı nominal tutma sınıflarına sahip filtrasyon elemanları sunmaktadır. Tasarım hedefi, döngü sürelerini yavaşlatmayan kabul edilebilir bir basınç düşüşünü korurken hedef boyutun üzerindeki kalıntıları yakalamaktır.

Tablo 2: Tipik ilişkiler (açıklayıcı, tedarikçi spesifikasyonlarına tabidir)

| Nominal gözenek oranı (µm) | Beklenen yakalama aralığı (µm) | Tipik basınç düşüşü davranışı | Ortak kullanım |

|---|---|---|---|

| 5 - 10 | kaba mikro kalıntıları, oksitleri yakalar | düşük ila orta | ince döküm yüzeyler, havacılıkla ilgili parçalar |

| 10 - 30 | tipik döküm tufalini ve cüruf parçacıklarını giderir | ılımlı | genel amaçlı tekerlek dökümü, yapısal parçalar |

| 30 - 100 | daha büyük döküntüleri ve cürufu temizler | düşük | ilk yığın filtrasyonu, ön filtreleme aşamaları |

Tedarikçiler bu özellikleri ayarlamak için tane boyutunu ve fırınlama rejimlerini kontrol eder. Bazı modern ürünler, tekrarlanabilir yollar ve öngörülebilir basınç düşüşü özellikleri elde etmek için kontrollü kafes geometrileri kullanır.

5. Tipik boyutlar, montaj yöntemleri ve yükseltici borularla entegrasyon

Sap borusu filtreleri, mevcut yükseltici borulara uyacak şekilde birden fazla dış çapta ve uzunlukta mevcuttur. Yaygın entegrasyon yöntemleri şunları içerir:

-

Sap borusunun tabanındaki işlenmiş girintiye bastırarak takın.

-

Ek yeri sızdırmaz hale getiren ve by-pass'ı önleyen seramik-metal conta ile kayarak oturur.

-

Filtrenin önceden ateşlenmiş bir sap borusunun parçası olduğu entegre kalıplanmış tertibatlar.

Sap borusu ve filtre tertibatının ön ısıtması, ilk kullanımda termal şok çatlamasını önlemek için standart bir uygulamadır. Üretici talimatları tipik olarak çalışma sıcaklığına kontrollü bir rampa içerir.

6. Kurulum, ön ısıtma ve en iyi kullanım uygulamaları

Güvenilirliği artırmaya ve erken arızaları azaltmaya yönelik adımlar

-

Montajdan önce elemanı çatlaklar ve ince parçalar açısından görsel olarak inceleyin.

-

Hem sap tüpünü hem de filtreyi üreticinin önerdiği profili izleyerek çalışma aralığına kadar kademeli olarak ısıtın.

-

Mekanik gerilim yoğunlaşmalarını önlemek için uygun seramik contalar ve kelepçe yöntemleri kullanın.

-

Seramikleri çekiçlemekten veya zorlamaktan kaçının; gerektiğinde düzgün eksenel sıkıştırma kullanın.

-

Gelecekteki denetimler için bir temel oluşturmak üzere ilk basınç düşüşünü ve akış eğrisini belgeleyin.

Ön ısıtma önemlidir çünkü seramikler genellikle depolamadan veya ortamdan kaynaklanan nemi tutar; erimiş alüminyuma hızlı bir şekilde maruz kalmak dökülmeye veya yıkıcı kırılmaya neden olabilir. Birçok tedarikçi, kendi özel bileşimleri ve geometrileri için önerilen bir ön ısıtma sırası yayınlar.

7. Muayene, arıza modları ve bakım rutinleri

Yaygın arıza modları ve pratik hafifletmeler

-

Termal şok çatlaması: kontrollü ön ısıtma ile azaltın, termal gezintileri sınırlayın, düşük genleşmeli malzemeleri tercih edin.

-

Aşınma ve erozyon: özellikle yüksek sürüklenmiş oksitlerde veya yollukların yeniden eritilmesi sırasında daha yüksek aşınmaya sahip bir malzeme seçin.

-

Tıkanma veya köprüleme: basınç düşüşünü izleyin, sıkışmış cüruf olup olmadığını inceleyin, yukarı yönde kademeli filtrelemeyi düşünün.

-

Sızıntılar ve baypas: Doğru contalama ve oturmayı sağlayın, boru yuvasında mekanik hasar olup olmadığını kontrol edin.

Rutin kontroller

-

Her vardiyada tüp boyunca basınç düşüşünü ölçün ve değişiklikleri kaydedin.

-

Basınç düşüşü önceden tanımlanmış bir eşiğe ulaştığında veya görsel incelemede bozulma görüldüğünde elemanı değiştirin.

-

Planlanmamış arıza sürelerini önlemek için beklenen değiştirme aralığına göre boyutlandırılmış yedekleri rafta bulundurun.

8. Alüminyum dökümde kullanılan diğer filtrasyon yöntemleri ile karşılaştırma

Stalk tüp filtreler birkaç seçenek arasından biridir; doğru seçim, uygulamanın ekonomik koşullarına ve kalite hedeflerine bağlıdır.

Kısa karşılaştırmalı özet

-

Seramik köpük plaka filtreler: ince kalıntıların genel olarak mükemmel şekilde giderilmesi, normalde yıkama hatlarına veya dökme ağzına yerleştirilir. Tüm banyo filtrasyonu için yaygın olarak kullanılırlar ancak daha büyük ekipman ayak izleri gerektirebilirler.

-

Yıkamada kutu veya plaka filtreler: daha büyük eritme ve transfer sistemlerine sahip dökümhanelerde merkezi filtreleme için iyidir.

-

Sert kafes filtreler: yeni katkılı üretim seramikler, tekrarlanabilir akış modelleri ve düşük partikül salınımı sunarak döngüden döngüye öngörülebilir davranış sağlar.

-

Sap tüp filtreleri: her kalıp dolumu sırasında doğrudan filtreleme, minimum ayak izi, yüksek yerel koruma ve hızlı eleman değişimi için optimize edilmiştir.

Karar faktörleri arasında döküm çevrim süresi, alaşım hassasiyeti, hurda maliyeti ve atölye yerleşimi yer alır.

9. Belirli bir alaşım ve döküm prosesi için sap borusu filtresi nasıl seçilir?

Seçim kontrol listesi

-

Parça toleransı ve son kullanıma bağlı olarak çıkarılacak hedef inklüzyon boyutunu belirleyin.

-

Termal profili ve döngü sıklığını değerlendirin; yüksek döngüler için mükemmel termal şok direncine sahip malzemeler seçin.

-

Kimyasal uyumluluğu göz önünde bulundurun; yüksek reaktif elementlere sahip bazı alaşımlar daha yüksek saflıkta veya farklı seramik kimyasalları gerektirebilir.

-

By-pass yolu olmadığından ve termal genleşme uyumsuzluklarının ele alındığından emin olmak için mekanik montaj ayrıntılarını onaylayın.

-

Döküm başına maliyet değiştirme hedefine karar verin ve bunu tedarikçi ömrü verileriyle eşleştirin.

Şüpheye düştüğünüzde, tam alaşım ve döngü süresi için tedarikçiden akış ve basınç düşüşü eğrilerini ve gerçek dünya hizmet verilerini talep edin. Birçok köklü tedarikçi, ürünün prosesle eşleştirilmesine yardımcı olmak için uygulama notları ve teknik bültenler yayınlamaktadır.

10. Ölçülebilir faydalar ve örnek bir ROI hesaplaması

Sayısallaştırılacak faydalar

-

Azaltılmış hurda oranı (birçok kullanıcı için bu, ölçülebilir temel faydadır).

-

Daha az işleme ıskartası, daha az gözeneklilikle ilgili arıza.

-

Aşındırıcı partikül azaltımı sayesinde daha uzun kalıp ömrü ve daha az kalıp bakımı.

-

Daha iyi müşteri memnuniyeti ve dahili kusurlara bağlı daha az garanti talebi.

Örnek ROI senaryosu (açıklayıcı rakamlar)

Tablo 3: Bir üretim hattı için basit örnek (yıllıklandırılmış)

| Giriş | Değer |

|---|---|

| Yıllık döküm üretimi | 200,000 adet |

| Mevcut hurda oranı (sap filtresi olmadan) | 3% (6.000 adet) |

| Hurda oranı (sap filtresi ile) | 1.5% (3,000 adet) |

| Kurtarılan birim başına tasarruf | $25 |

| Yıllık tasarruf edilen değer | (6.000 - 3.000) × $25 = $75.000 |

| Yıllık filtre ve yedek parça maliyeti | $10,000 |

| Net yıllık fayda | $65,000 |

| Geri Ödeme | bir üretim yılının altında |

Bu örnek, hurda veya yeniden işleme maliyetleri önemli olduğunda, kusur oranındaki mütevazı düşüşlerin bile filtreler için hızlı bir şekilde geri ödemeye dönüştüğünü göstermektedir.

11. Üretim kalite kontrolleri ve test standartları

İyi üretim uygulamaları ve denetim prosedürleri tipik olarak şunları içerir

-

Hammadde sertifikasyonu ve parti izlenebilirliği.

-

Tutarlı gözeneklilik ve mukavemeti garanti etmek için kontrollü karıştırma, şekillendirme ve fırınlama profilleri.

-

Ateşleme sonrası sızıntı testi ve boyutsal inceleme.

-

Standartlaştırılmış hava veya sıvı akış testleri kullanılarak basınç düşüşü ve gözeneklilik karakterizasyonu.

-

Taşıma dayanıklılığını sağlamak için basınç ve çekme benzeri yükler için mekanik mukavemet testi.

Önde gelen tedarikçiler, teknik veri sayfaları, kullanım talimatları ve bazen de müşterinin proses koşulları altında malzeme davranışını değerlendirmek için numune test blokları sağlar.

12. Çevre, sağlık ve güvenlik hususları

Güvenli kullanım notları

-

Kırılmış veya kesilmiş elemanlardan kaynaklanan seramik tozu tehlikeli olabilir; ham elemanların taşınması sırasında yerel ekstraksiyon ve solunum koruması kullanın.

-

Sıcak seramiklerin hızlı bir şekilde söndürülmesinden kaçının; kırılabilir ve keskin parçalar açığa çıkabilir.

-

Kullanılmış seramik elemanları yerel çevre yönetmeliklerine göre bertaraf edin; birçoğu inerttir ancak yine de endüstriyel atık kurallarına tabidir.

-

Operatörleri uygun ön ısıtma ve riskli parçaları tanıma konusunda eğitin.

13. Sorun giderme: yaygın sorunlar ve çözüm yolları

Sorun: İlk kullanımda erken çatlama

-

Muhtemel neden: artık nem veya çok hızlı termal şok.

-

Çözüm: Ön ısıtma protokolünü gözden geçirin, nemi uzaklaştırmak için ara sıcaklıkta tutun.

Sorun: Birkaç döngüden sonra yüksek basınç düşüşü

-

Muhtemel neden: sıkışmış cüruf veya yukarı yönde aşırı ince tozlar.

-

Çözüm: yukarı akış akıtma filtrasyonunu kontrol edin, daha kaba ön filtre aşamasını düşünün.

Sorun: Köprüleme ve kısmi akış tıkanıklığı

-

Muhtemel neden: inklüzyon yükü için uygun olmayan gözenek boyutu veya zayıf akış yolu.

-

Çözüm: gözenek derecesini yükseltin veya aşamalı filtreleme uygulayın.

Sorun: Aşındırıcı koşullar altında beklenenden daha kısa ömür

-

Muhtemel neden: malzeme seçimi uyuşmazlığı.

-

Çözüm: SiAlON veya silikon nitrür bazlı elemanlar gibi daha yüksek aşınma malzemelerini test edin.

14. Bir bakışta referans tabloları ve teknik veriler

Tablo 4: Hızlı seçim hile sayfası

| Süreç parametresi | Önerilen eylem |

|---|---|

| Yüksek termal salınımlı kısa çevrimli LPDC | Alüminyum titanat veya SiAlON kullanın |

| Yeniden eritme işlemlerinden kaynaklanan yüksek inklüzyon yükü | Yukarı akış kaba filtre ekleyin ve erozyona dayanıklı eleman seçin |

| Ultra ince iç temizlik ihtiyacı | Daha düşük gözenek oranı seçin ve daha yüksek basınç düşüşünü kabul edin |

| Dar ayak izi ve minimum değişim süresi | Mevcut yükseltici borulara göre boyutlandırılmış geçmeli sap borusu elemanlarını seçin |

Tablo 5. Örnek kurulum kontrol listesi

| Adım | Doğrulama |

|---|---|

| Görsel inceleme unsuru | Çatlak yok, gevşek para cezası yok |

| Ön ısıtma prosedürü | Sıcaklık önerilen ayar noktasına yükseltildi |

| Koltuk contası | Sağlam, doğru malzeme |

| Basınç düşüşü taban çizgisi | Kaydedildi ve saklandı |

| Yedek eleman | Yerinde, aynı parça numarası |