Alüminyum gaz giderme sistemleri, saflık ve yapısal bütünlük sağlayan yüksek kaliteli alüminyum alaşımlarının üretiminde çok önemlidir. Bu sistemler Erimiş Alüminyum Gaz Giderme Ünitesi alüminyum ürünlerinde kusurlara neden olabilecek başta hidrojen olmak üzere çözünmüş gazları gidermek için alüminyum üretiminde kullanılan hayati bir ekipman parçasıdır. Bu sistem, otomotiv, havacılık ve inşaat dahil olmak üzere çeşitli sektörlerde nihai ürünün gücüne, dayanıklılığına ve genel performansına doğrudan katkıda bulunur. Erimiş Alüminyum Gaz Giderme Ünitesi gibi gelişmiş gaz giderme teknolojilerinin uygulanması, alüminyum alaşımlarının kalitesini ve tutarlılığını önemli ölçüde artırarak onları yüksek performanslı uygulamalar için uygun hale getirir.

Alüminyum Gaz Giderme Nedir?

Alüminyum gaz giderme, hidrojen ve diğer çözünmüş gazların erimiş alüminyumdan uzaklaştırılması işlemidir. Bu gazlar eritme işlemi sırasında veya kirlenmenin bir sonucu olarak ortaya çıkabilir.

Hidrojen, erimiş alüminyumda en yaygın kirletici maddedir ve nihai üründe gaz gözenekliliğini ve diğer kusurları önlemek için giderilmesi şarttır.

Erimiş Alüminyum Gaz Giderme Ünitesi Nasıl Çalışır?

Bir Erimiş Alüminyum Gaz Giderme Ünitesi, gazları gidermek için mekanik karıştırma, vakumlu gaz giderme ve özel flaksların veya gaz giderme maddelerinin kullanımı dahil olmak üzere çeşitli yöntemler kullanır.

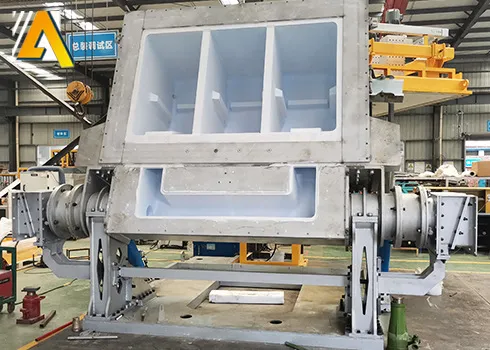

Ekipman tipik olarak bir gaz giderme odası, bir gaz enjeksiyon sistemi ve alüminyumdaki kirleticileri gidermek için tasarlanmış bir filtreleme sisteminden oluşur.

Çevrimiçi Gaz Giderme ünitesinin parametreleri:

| Maksimum Gaz giderme akışı MT/H |

15 MT/H | 35 MT/H | 65 MT/H |

|---|---|---|---|

| Gaz Giderme Kutusu Standart | 1 oda 1 rotor (1B1R) | 2 oda 2 rotor(2B2R) | 3 oda 3 rotor(3B3R) |

| Gaz giderme kutusu yapısı | 1 boşaltma çıkışı ve 1 cüruf giderme çıkışı | 2 boşaltma çıkışı ve 1 cüruf giderme çıkışı | 3 boşaltma çıkışı 1 cüruf giderme çıkışı |

| Kaldırma Sistemi | Kaldırma tipi | Rotor mekanik kaldırma | kapak hidrolik kaldırma |

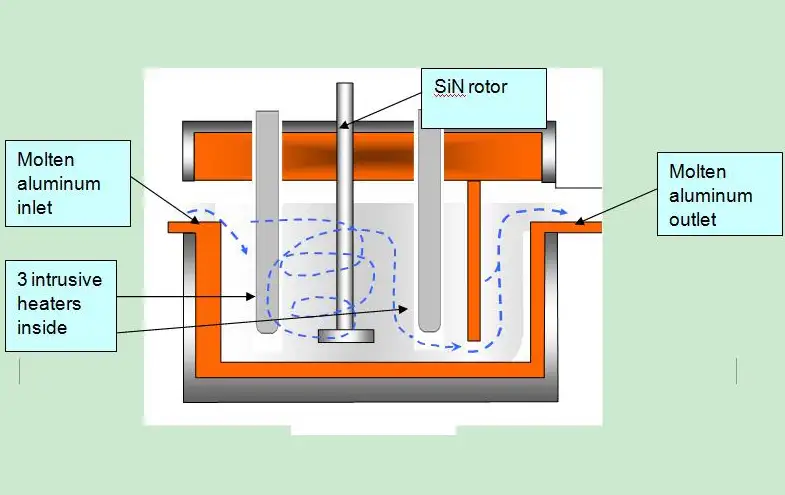

Çalışma Şematik Diyagramları:

Alüminyum dökümler için gaz giderme neden önemlidir?

Sıvı alüminyumdaki hidrojen eriyikte çözünür ve ardından katılaşma sırasında gaz gözenekleri oluşturur. Bu gözenekler çekme mukavemetini ve yorulma direncini azaltırken hurda ve yeniden işlemeyi artırır. Metalik olmayan inklüzyonlar, oksit filmler, cüruf ve sürüklenmiş cüruflar da gerilim yoğunlaştırıcılar ve yüzey kusurları oluşturur. Etkili gaz giderme hem gaz gözenekliliğini hem de inklüzyon sayısını azaltarak mekanik özellikleri, yüzey kalitesini ve işlenebilirliği iyileştirir. Kalıp dolumundan önce uygun filtreleme ile birleştirildiğinde, gaz giderme öngörülebilir döküm performansını ve daha yüksek verimi destekler.

Temeller: hidrojen çözünürlüğü ve porozite oluşumu

-

Hidrojen çözünürlüğü alüminyumda erimiş halde artar ve katılaşma sırasında büyük ölçüde düşerek çözünmüş hidrojenin kabarcıklar halinde çekirdeklenmesine neden olur.

-

Birincil mekanizma gözeneklilik oluşumu için, genellikle türbülanslı akma ve yetersiz gaz giderme ile ağırlaşan soğutma sırasında çekirdeklenme bölgelerine hidrojen difüzyonudur.

-

Ölçüm metrikleri Yaygın olarak kullanılanlar ppm (milyonda parça) cinsinden hidrojen içeriği ve Yoğunluk Endeksi ve İndirgenmiş Basınç Testi (RPT) sonuçları gibi ilgili endekslerdir. Eriyik hidrojeninin hedef ppm'in altında tutulması alaşıma, döküm geometrisine ve sonraki gereksinimlere bağlıdır.

Hidrojen giderme verimliliğini etkileyen temel kontrol değişkenleri arasında eriyik sıcaklığı, gaz tipi ve akış hızı, rotor hızı ve geometrisi, gaz giderme süresi ve döngü başına işlenen eriyik hacmi yer alır.

Gaz giderme yöntemleri: karşılaştırmalı genel bakış

Modern dökümhanelerde kullanılan başlıca endüstriyel yaklaşımlar aşağıdaki tabloda özetlenmiştir.

Tablo 1: Yaygın gaz giderme yöntemlerinin karşılaştırılması

| Yöntem | Tipik kullanım durumları | Mekanizma | Güçlü Yönler | Sınırlamalar |

|---|---|---|---|---|

| Döner inert gaz enjeksiyonu (rotor gaz giderme) | Yüksek hacimli dökümhaneler, basınçlı döküm, sürekli döküm | Rotor, hidrojeni yakalayan ve yüzeye çıkaran ince inert gaz kabarcıkları (argon, nitrojen) oluşturur | Yüksek verim, iyi kanıtlanmış, inklüzyon flotasyonu için iyi | Rotor aşınması; doğru rotor geometrisi ve gaz kuruluğu gereklidir |

| Flux gaz giderme (tuz flux tabletleri veya tozları) | Tamir atölyeleri, küçük partiler, ikincil temizlik | Tuz akısı, oksitleri ve sürüklenmiş cürufu yüzeye çıkarır ve bir miktar gaz giderimi sağlar | Uygulaması basit, düşük sermaye maliyeti | Akı kalıntılarının işlenmesi gerekir; rotary ile karşılaştırıldığında sınırlı gaz giderimi |

| Vakumlu gaz giderme | Yüksek özellikli havacılık veya özel alaşımlar | Düşük basınç gazın eriyikten çıkmasına yardımcı olur; genellikle karıştırma ile birlikte kullanılır | Mükemmel hidrojen indirgeme, kimyasal akı kalıntısı yok | Yüksek sermaye maliyeti, daha yavaş döngü süreleri |

| Ultrasonik gaz giderme | Araştırma, niş yüksek performanslı kullanımlar | Yüksek frekanslı titreşimler baloncukları birleştirir ve dışarı çıkarır | Düşük fiziksel temas aşınması, ince kabarcık kontrolü için potansiyel | Tam ölçekli dökümhaneler için teknoloji hala gelişiyor |

| Hat içi kepçe/statik karıştırıcılar | Sürekli proses hatları | Hidrojen toplama için fiziksel temassız karıştırma ve kabarcık teması | Bazı hatlar için basit entegrasyon | Ağır yükler için rotaryden daha düşük kaldırma verimliliği |

Referanslar ve laboratuvar çalışmaları, döner gaz gidermenin birçok endüstriyel döküm işlemi için verim ve hidrojen giderme arasında uygun bir denge sağladığını göstermektedir. Vakum sistemleri en düşük hidrojeni sağlar, ancak ton başına önemli ölçüde daha yüksek maliyetlidir.

Erimiş alüminyum döner gaz giderme ünitesi nasıl çalışır?

Bir döner gaz giderme ünitesi tipik olarak şunları içerir: bir grafit rotoru eriyiğe indirmek için bir tahrik ve bom, tasarlanmış pervane ceplerine sahip bir rotor kafası, akış kontrollü kuru bir inert gaz kaynağı (argon veya nitrojen), otomatik kaldırma ve döndürme kontrolleri ve rotor hızının, gaz akışının ve işlem süresinin programlanmasına izin veren bir kontrol paneli. Rotor dönerek gaz akışını eriyik hacmi boyunca ince kabarcıklara ayırır. Hidrojen sıvıdan kabarcık yüzeyine aktarılır ve ardından kabarcık eriyik yüzeyine doğru yükselir. İnklüzyonlar ve oksitler kabarcıklara bağlanma veya cüruf tabakasına göç etme eğilimindedir, burada sıyırma bunları giderir.

Önemli pratik noktalar:

-

Kirletici maddelerin girmesini önlemek için kuru, yağsız gaz kullanın.

-

İşlenen eriyik hacmi için rotor daldırma derinliğini ve dönüş hızını optimize edin.

-

Mevcut olduğunda örnekleme veya hat içi sensörlerle hidrojen içeriğini izleyin.

Birçok operasyon için rotor işleminin kontrollü flakslama ile birleştirilmesi, son filtreleme ve kalıp dolumundan önce en temiz eriyiği üretir.

Flux gaz giderme: kimya ve kullanım

Alüminyum gaz giderme için akışkan bileşimleri genellikle bir tuz matrisi içinde klorürler ve florürler içerir. Bu malzemeler oksit filmlerinin kırılmasına yardımcı olur, metalik olmayan inklüzyonların birleşmesini teşvik eder ve cürufun yüzmesine yardımcı olur. Flux genellikle tablet veya granül şeklinde uygulanır. Bazı flaks bileşenleri aşındırıcı olabileceğinden veya duman üretebileceğinden operatörler sıkı kullanım ve KKD kurallarına uymalıdır.

En iyi uygulamalar:

-

Alaşım ailesi için tasarlanmış sertifikalı flaks formülasyonları kullanın.

-

Doğru şekilde akması ve kirleticilerle temas etmesi için önerilen sıcaklık pencerelerinde fluks uygulayın.

-

Flaks kalıntılarını giderin ve kullanılmış flaks ve cürufu yerel yönetmeliklere uygun olarak endüstriyel atık olarak yönetin.

Flux, güçlü inklüzyon temizleme performansı sağlar ancak yüksek hacimli üretim hatlarında hidrojen giderimi için yalnızca flux'a güvenilmemelidir.

Filtrasyon sinerjisi: seramik köpük filtreler ve inline filtrasyon

Gaz giderme çözünmüş gazları azaltır; filtreleme metalik olmayan kalıntıları giderir ve kalıp doldurma sırasında laminer akışa yardımcı olur. Seramik köpük filtreler, daha kontrollü akış sağlarken partikülleri yakalayan gözenekli yapıları nedeniyle alüminyum dökümhaneler için endüstri standardı olmaya devam etmektedir.

Tablo 2: Tipik seramik köpük filtre özellikleri

| Mülkiyet | Tipik aralık | Döküm üzerindeki etkisi |

|---|---|---|

| PPI (inç başına gözenek) | 10, 30 | Düşük PPI daha yüksek akış sağlar; yüksek PPI daha ince kalıntıları hapseder |

| Kompozisyon | Alümina, silisyum karbür, zirkonya varyantları | Alaşım reaktivitesine ve erime sıcaklığına göre seçim yapın |

| Maksimum sürekli sıcaklık | 1000 – 1200°C | Alüminyum işleme ihtiyaçlarına uygundur |

| Kalınlık | 25 mm ila 75 mm | Daha kalın filtreler daha yüksek yakalama sağlar ancak yük kaybını artırır |

Filtreleri gaz alma ünitesinden hemen aşağıya yerleştirin, böylece gazı alınmış, temiz metal dökülmeden önce filtrasyondan geçer. Filtreleme, kalıp veya kalıp içindeki inklüzyon yükünü azaltır ve yüzey cürufunun yeniden girmesini önler.

Süreç kontrolü: temel parametreler ve izleme

Güvenilir gaz giderme, beş parametre grubunun tekrarlanabilir kontrolüne bağlıdır:

-

Gaz tipi ve saflığı

Maksimum hidrojen giderimi gerektiğinde yüksek saflıkta, kuru argon kullanın; daha az zorlu alaşımlar için nitrojen kabul edilebilir. Gaz nemi milyonda bir parçaya kadar kontrol edilmelidir. -

Rotor geometrisi ve hızı

Rotor tasarımı kabarcık boyutu dağılımını belirler. Daha küçük kabarcıklar birim hacim başına temas alanını artırarak hidrojen transferini hızlandırır. -

Tedavi süresi ve eriyik devri

Gaz giderme bölgesi içinde eriyiğin kalma süresini hedefleyin, böylece eriyiğin büyük bir kısmı yeterli kabarcık teması yaşar. -

Erime sıcaklığı

Sıcaklığı alaşımın önerdiği aralıkta tutun; aşırı sıcaklık hidrojen çözünürlüğünü artırırken düşük sıcaklık viskoziteyi artırır ve kabarcık yükselmesini yavaşlatır. -

Örnekleme ve doğrulama

Dökmeden önce hidrojen seviyelerinin spesifikasyonlar dahilinde olduğunu doğrulamak için düşük basınç testi veya sıvı içinde hidrojen sensörleri kullanın.

Operatörler, tekrarlanabilirliği desteklemek için her alaşım ve döküm hattı için parametre ayar noktalarını belgelemelidir.

Gaz giderme ünitesi seçerken dikkate alınması gereken tipik teknik özellikler

Tablo 3: Örnek teknik özellik sayfası (referans konfigürasyon)

| Öğe | Tipik değer veya seçenek |

|---|---|

| Birim tipi | Döner inert gaz gaz giderici |

| Tedavi kapasitesi | Saatte 200 kg ila 5.000 kg (modele bağlı) |

| Rotor malzemesi | Grafit, kaplamalı grafit, seramik seçenekleri |

| Motor gücü | Rotor boyutuna bağlı olarak 0,75 kW ila 7,5 kW |

| Gaz tedariki | Argon veya nitrojen, 99.995% önerilir |

| Gaz akış kontrolü | Kütle akış kontrolörleri veya hassas iğne valfleri |

| Kontrol | Reçete özellikli PLC ve HMI |

| Güvenlik | Aşırı yük koruması, acil durum asansörü, gaz kaçağı tespiti |

| Filtrasyon entegrasyonu | Seramik köpük filtreler için filtre kutusu veya in-line filtre tutucu |

Ünitenin boyutlandırılması, kapasitenin pota hacimleri ve istenen döngü süresiyle eşleştirilmesini gerektirir. Sürekli hatlar için, en yüksek verimlerin üzerinde derecelendirilmiş modelleri seçin.

Bakım ve parça yaşam döngüsü

Ortak aşınma öğeleri:

-

Grafit rotor gövdeleri ve pervaneler; tipik değiştirme aralığı görev döngüsüne bağlıdır, ancak yoğun kullanımlı atölyelerde mevsimsel değişim için plan yapın.

-

Contalar, rulmanlar ve gaz armatürleri; sızıntı ve kirlenme için periyodik muayene planlayın.

-

Kontrol bileşenleri ve sensörler; arıza süresini azaltmak için mümkünse yedek PLC modülleri bulundurun.

Bakım ipuçları:

-

Bakım sırasında değiştirmek için yedek bir rotor bulundurun.

-

Rotoru ve gaz hatlarını korumak için kuru gaz filtrasyonu ve yağsız kompresörler kullanın.

-

Trendlere göre parça değişimini tahmin etmek için çalışma saatlerini ve metalürjik sonuçları kaydedin.

Daha uzun rotor ömrü için kaplamalı rotor seçeneklerini veya alaşım kimyasının aşınmayı hızlandırdığı yerlerde korozyona dayanıklı kompozit rotorları göz önünde bulundurun.

Güvenlik, çevre ve mevzuatla ilgili hususlar

-

Duman yönetimi: Akışkanlaştırma ve yüzey sıyırma partikül ve gaz emisyonları üretir; yerel egzoz havalandırması ve duman temizleme genellikle gereklidir.

-

Atık işleme: Kullanılmış flaks, cüruf ve kirlenmiş filtreler yerel atık yasalarına göre işlenmeli veya geri dönüştürülmelidir. Bazı flaks bileşenleri klorür içerir; korozyonu ve çevresel riski buna göre yönetin.

-

Gaz güvenliği: Argon ve nitrojen boğucu gazlardır. Gaz depolama ve ünite çalışma bölgelerinin yakınında oksijen sensörleri ve uygun alan havalandırması sağlayın.

-

Operatör KKD'leri: Flakslama işlemleri için gerekli olan yerlerde ısıya dayanıklı eldivenler, yüz siperleri ve solunum koruması.

İzin verilen emisyon seviyeleri ve tehlikeli atık kuralları için daima yerel yönetmeliklere başvurun.

Ölçüm ve kalite güvence protokolleri

Yaygın tesis içi testler ve ölçümler:

-

Azaltılmış Basınç Testi (RPT): Eriyik numunesi gözenekliliği ortaya çıkarmak için vakum altında katılaşır; işlem öncesi ve sonrası eriyik kalitesini karşılaştırmak için yaygın olarak kullanılır.

-

Hidrojen titrasyonu: Eriyikteki hidrojenin laboratuvar gaz analizi (ppm).

-

Görsel ve X-ray denetimi: Gözenekliliği ve inklüzyon dağılımını doğrulamak için bitmiş dökümler için.

-

Süreç içi örnekleme: Gaz giderme işleminden sonra ve dökmeden önce temsili eriyik numuneleri alın.

Geçerli bir QA planı, gaz giderme öncesi ve sonrası ölçümleri, hidrojen ppm için kontrol çizelgelerini ve müşteri spesifikasyonlarına bağlı kabul kriterlerini içerir.

Yaygın sorunları giderme ve düzeltici eylemler

Tablo 4: Sorun giderme kontrol listesi

| Semptom | Olası neden | Derhal düzeltici faaliyet |

|---|---|---|

| Tamamlanmamış hidrojen indirgemesi | Gaz nemi, düşük rotor devri, yetersiz işlem süresi | Gaz kuruluğunu kontrol edin, rotor hızını veya işlem süresini artırın, gaz akışını doğrulayın |

| Aşırı rotor aşınması | Aşındırıcı kalıntılar, yüksek rotor daldırma derinliği | Rotor tasarımını inceleyin, güvenli ise daldırma derinliğini azaltın, kaplamalı rotora geçin |

| Eriyikteki akı kalıntıları | Aşırı akı veya yanlış sıcaklık | Akı miktarını azaltın, erime sıcaklığı penceresini kontrol edin, sıyırın |

| Zayıf filtre ömrü | Yüksek inklüzyon yükü, yanlış filtre PPI | Gaz giderme verimliliğini yeniden değerlendirin, daha kaba başlangıç filtresi ve ardından ince filtre kullanın |

| Vardiyalar arası değişkenlik | Tutarsız tarifler veya operatör uygulamaları | PLC'de tarifleri kilitleyin, eğitim verin, vardiya öncesi kontrolleri başlatın |

Kontrol limitlerini ve reçete parametrelerini iyileştirmek için sapmaları kaydedin.

Ekonomik hususlar ve yatırımın geri dönüşü

Modellenecek maliyet kalemleri:

-

Gaz giderme ünitesi, kurulum, gaz işleme ve filtreleme donanımı için sermaye harcaması.

-

İşletme gideri: inert gaz kullanımı, güç çekimi, rotor aşınma parçaları, akı tüketimi ve bertarafı, işçilik.

-

Tasarruflar: daha az hurda, daha az yeniden işleme döngüsü, daha iyi müşteri kabulü, daha yüksek verimlilik ve sertifikalı kalite için potansiyel prim fiyatlandırması.

Tablo 5: Örnek ROI anlık görüntüsü

| Metrik | Değer örneği |

|---|---|

| Yıllık eriyik üretimi | 5,000 ton |

| Hurda azaltma | 1,5% ila 0,5% (gaz giderme sonrası) |

| Yıllık hurda tasarrufu | 50 ton tasarruf |

| Tahmini geri ödeme | Yerel metal fiyatları ve işçilik oranlarına bağlı olarak 12 ila 24 ay |

Doğru ROI hesaplamaları, metal değeri ve mevcut hurda oranları için sahaya özgü girdiler gerektirir.

Entegrasyon ve kurulum ipuçları

-

Yeniden kirlenmeyi en aza indirmek için gaz giderme ünitesini fırın/laden aktarma ve dökme istasyonu arasına yerleştirin.

-

Gaz boru tesisatında kuru hatlar ve yağsız kompresörler kullanıldığından emin olun. Kullanım noktası gaz filtrelemesini ve uygun basınç regülatörlerini dahil edin.

-

Baş üstü kaldırma ve açıklıklarla rotor bakımı için alan sağlayın.

-

İzlenebilirlik için her tedavi döngüsünü kaydetmek üzere veri toplama ve SPC sistemleriyle entegrasyonu düşünün.

Gelişen teknolojiler ve araştırma yönleri

Sektör araştırmaları rotor tasarımı optimizasyonu ve alternatif gaz giderme modları üzerinde devam etmektedir. Son çalışmalar, rotor geometrisi daha yüksek kesme veya optimize edilmiş pervane şekli yoluyla çok küçük kabarcık boyutları ürettiğinde, kabarcık yüzey alanını artıran ve hidrojen difüzyon hızını artıran iyileştirilmiş rafinasyonu vurgulamaktadır. Ultrasonik ve hibrit vakum-rotor sistemleri, ağır flaks kullanımı olmadan daha da düşük hidrojen içeriği için özel döküm ortamlarında denenmektedir.

Ürün farklılaştırma: bir tedarikçide aranması gerekenler

Gaz giderme sistemlerini karşılaştırırken değerlendirin:

-

Rotor teknolojisi ve malzeme seçenekleri.

-

İzlenebilirlik için reçete depolama ve veri çıkışı ile kontrol sistemi.

-

Mevcut potalar ve filtrasyon ile entegrasyon kabiliyeti.

-

Satış sonrası destek, yedek parça temin süresi ve yerel servis mühendislerinin mevcudiyeti.

-

Güvenlik ve uyumluluk belgeleri.

Yüksek kaliteli tedarikçiler, belirli rotor ve gaz ayarları için arıtma süresine karşı hidrojen azaltımı için performans eğrileri sağlayarak güvenli boyutlandırmaya olanak tanır.

SSS

Döner gaz giderme ünitesi alüminyum için ne düzeyde hidrojen azaltımı sağlayabilir?

Hangi inert gaz kullanılmalıdır, argon mu yoksa nitrojen mi?

Grafit rotor ne sıklıkla değiştirilmelidir?

Akı, gaz giderme ünitesinin yerini tamamen alabilir mi?

Seramik köpük filtre gaz gidericiye göre nereye monte edilmelidir?

Vakumlu gaz giderme ekstra maliyete değer mi?

Üretimde gaz giderme performansını nasıl doğrulayabilirim?

Gaz giderme etkinliğini azaltan yaygın operatör hataları nelerdir?

Ultrasonik sistemler mevcut hatlara uyarlanabilir mi?

Bir tedarikçi hangi belgeleri sağlamalıdır?

Dava: Orta ölçekli bir dökümhane sadece manuel flaks uygulamasını döner gaz giderici ve seramik filtre kombinasyonu ile değiştirdi. 12 ay boyunca gözeneklilikten kaynaklanan ıskarta yaklaşık yüzde bir puan azaldı ve işleme ıskartası azaldı, böylece geri ödeme 18 ayın altına düştü.

Paketleme, devreye alma ve eğitim teklifi kontrol listesi

Bir birim talebini tedarik ederken:

-

Müşteri alaşımları ile yerinde kabul testi.

-

Eksiksiz operatör eğitim kılavuzu ve uygulamalı oturumlar.

-

Yedek rotor ve sarf malzemeleri kiti.

-

Bakım programı ve uzaktan teşhis özelliği.

-

SPC ve izlenebilirlik için veri dışa aktarma özelliği.

Modern bir ergimiş alüminyum gaz giderme ünitesinin uygulanması, çözünmüş hidrojen ve metalik olmayan inklüzyonlarda ölçülebilir azalmalar sağlayarak döküm verimini, mekanik performansı ve sonraki işlem verimliliğini artırır; orta ila büyük dökümhaneler için bu ekipman, ünitenin doğru boyutlandırılması ve kontrollü proses parametreleri altında çalıştırılması koşuluyla, bitmiş parça tutarlılığını artırırken tipik olarak hurda oranlarını ve yeniden işleme oranlarını azaltır.