Doğru belirlenmiş bir Safsızlık Ayırma Halkası, sonraki kalıplara ve işlem aşamalarına giren cüruf ve yüzen kirleticileri önemli ölçüde azaltarak külçe kalitesini iyileştirir, hurdayı azaltır ve gaz giderme ve filtreleme sarf malzemelerinin hizmet ömrünü uzatır; yıkama geometrisi, alaşım karışımı ve çalışma rutinleriyle eşleştirildiğinde, ADtech ayırma halkaları ölçülebilir metalurjik ve ekonomik kazançlar sağlarken kurulumu ve bakımı kolaydır.

Giriş ve amaç

Erimiş alüminyum işleyen dökümhaneler sürekli bir zorlukla başa çıkmaktadır: yüzey oksitleri, cüruf ve diğer yüzen döküntüler metalle birlikte hareket eder ve kalıplara yeniden girebilir veya sonraki ekipmana zarar verebilir. Safsızlık Ayırma Halkası, kirleticilerin biriktiği ve sıyırma yoluyla giderilebildiği kontrollü bir dairesel akış bölgesi oluşturarak bu yüzen malzemeyi durduran basit bir refrakter ek parçadır. Cihaz gaz giderme, filtreleme ve döküm gibi yüksek değerli aşağı akış proseslerini koruyarak ürün tutarlılığını artırır ve proses maliyetlerini düşürür. Sektördeki ürün açıklamaları ve tedarikçi literatürü, bu halkaların genellikle döküm kristalizatörlerinde, hot-top sistemlerinde ve son dökümden önce yüzey cürufunu tutmak için akıtıcılarda kullanıldığını göstermektedir.

Safsızlık Ayırma Halkası nedir ve neden önemlidir?

Bazen yağsız halka, cüruf halkası veya yağsız halka olarak da adlandırılan Safsızlık Ayırma Halkası, genellikle bir girişin yakınına veya bir tandiş, yıkama veya sıcak üst içine monte edilen dairesel bir refrakter bileşendir. Metal, halkanın etrafındaki veya içindeki dairesel boşluğa girer. Akış yavaşlatılır ve kısmen yönlendirilir, bu da kaldırma kuvveti olan oksitlerin ve hafif cürufun ana akımla birlikte aşağıya doğru hareket etmek yerine kontrollü bir cepte yüzeye çıkmasını teşvik eder. Toplanan malzeme daha sonra elle veya mekanik sıyırıcılar tarafından sıyrılır. Üretici belgeleri ve dökümhane kılavuzları, bu basit hidrodinamik ayırmanın döküm ürünlere cüruf karışma riskini azalttığını ve böylece külçeler ve sonraki alaşım hammaddeleri için kalite standartlarının karşılanmasına yardımcı olduğunu göstermektedir.

Sade bir dille neden önemli?

-

Yüzen kirleticiler yüzey kusurlarına, iç kalıntılara ve işleme hurdalarına neden olur.

-

Gaz giderme ve filtreleme öncesinde bu kirleticilerin giderilmesi filtre yükünü ve rotor aşınmasını azaltır.

-

Ayırma halkası, tek bir kontaminasyonlu dökümün maliyetli yeniden işleme veya reddedilen partilere neden olma olasılığını azaltır.

Temel çalışma prensipleri

Ayırma halkası üç fiziksel etkiyi birleştirerek çalışır:

-

Akış yönlendirme ve enerji dağıtımı

Halka akış yönünü değiştirir ve akış hızını azaltır, bu da aksi takdirde yüzey malzemesini yeniden sürükleyecek olan kinetik enerjiyi düşürür. -

Sakin bir cepte kalma süresi artışı

Halka, dairesel veya kademeli bir akış yolu oluşturarak oksitlerin ve hafif döküntülerin üste çıkıp toplanması için ekstra zaman sağlar. -

Kontrollü deşarj geometrisi

Kalibre edilmiş bir çentik, yarık veya delik yüzeyin altındaki metali ölçer, böylece çıkış akımı pislenmiş üst katman yerine daha temiz alt yüzey metal katmanından çekilir.

Bu mekanizmalar kasıtlı olarak basit ancak pratikte çok etkilidir. Düzenli sıyırma ile birleştirildiğinde halka, gaz giderme ve filtrelemeyi yukarı ve aşağı yönde tamamlayan düşük maliyetli bir bariyer oluşturur. Çeşitli tedarikçi sayfaları ve ürün özetleri, bu tür akış koşullandırma davranışını ve tipik kurulum bağlamlarını açıklamaktadır.

Özellikler:

| öğeler | Boyutlar | Özel boyutlar | Paket | Özel paket |

| Akış borusu | 100-2600mm | Çizim olarak | 10 adet/kutu | Gerektiği gibi |

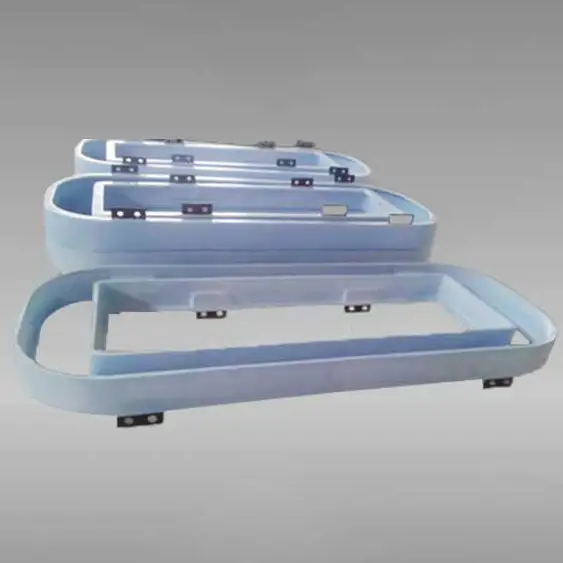

Tipik şekiller, stiller ve varyantlar

Safsızlık Ayırma Halkaları, belirli proses ihtiyaçlarına göre uyarlanmış çeşitli pratik formlarda gelir:

Yaygın yüzük stilleri

-

Üst tepeli sağlam savak halkası

Tek bir taşma tepesi sağlayan sürekli dairesel bir blok. Tutarlı dökme yükseklikleri ile sabit akışlar için en iyisidir. -

Ayarlanabilir yuva halkası

Değişken parti boyutları için yuva yüksekliğini ve boşaltma alanını ayarlamak üzere değiştirilebilir iç plakalara veya çentiklere sahip bir halka. -

Serpme veya akış yumuşatma halkası

Gelen jetleri dağıtmak ve aşağı akış filtrelerini korumak için açılı bir dudak veya entegre yayıcı plaka içerir. -

Çok cepli bölme halkası

Çoklu eşmerkezli halkalar veya halka içindeki iç bölmeler, ağır hizmet tipi yüzdürme ve daha uzun bekleme süresi için kademeli cepler oluşturur.

Özel varyantlar

-

Kaplamalı yağsız halkalar

Metal yapışmasını azaltmak ve temizliği kolaylaştırmak için ıslanmayı önleyici yüzey işlemlerine sahip halkalar. -

Hızlı değiştirilebilen modüler halkalar

Ana üretim hatlarını kapatmadan değiştirilebilen prefabrik halkalar. -

Entegre skimmer uyumlu halkalar

Mekanik sıyırıcıların minimum operatör maruziyeti ile çalışması için montaj noktaları veya kesikler içeren halkalar.

Tedarikçi literatürü sıklıkla bu seçenekleri listeler ve en iyi etki için stilin yıkama veya kalıp geometrisiyle eşleştirilmesini vurgular.

Malzemeler ve koruyucu kaplamalar

Refrakter seçimi kritiktir çünkü halka erimiş alüminyum ve sıyırma işlemleriyle temas eder. Tipik malzeme seçenekleri şunları içerir:

Tablo 1 Tipik malzemeler ve özellikleri

| Malzeme | Anahtar özellikler | Yaygın kullanım durumları |

|---|---|---|

| Yüksek silikonlu dökülebilir refrakter | Düşük ıslanma eğilimi, alüminyuma karşı iyi kimyasal direnç | Orta görevler için genel amaçlı halkalar |

| N17 sınıfı veya grafit bazlı gövdeler | İyi termal şok direnci, gayri resmi tedarikçi referansları belirli halkalar için N17'den bahseder | Mekanik sağlamlığın gerekli olduğu sıcak üst ve kristalleştirici halkaları. |

| SiC takviyeli alümina | Geliştirilmiş aşınma direnci ve termal döngü toleransı | Ağır hizmet tipi yıkayıcılar, yüksek verimli tesisler |

| Yoğun erimiş alümina veya zirkonya ile zenginleştirilmiş tuğlalar | En yüksek kimyasal stabilite ve aşınma direnci | Özel alaşım eritme veya kritik safsızlık kontrol hatları |

Kaplamalar

-

Bor nitrür bazlı kaplamalar metal yapışmasını azaltır ve temizliği kolaylaştırır.

-

Hizmet ömrünü uzatmak için bazı üreticilerin özel ıslanma önleyici sırları mevcuttur.

Başlangıç maliyetini beklenen kullanım ömrü, bakım erişimi ve hatta işlenen alaşım kimyası ile dengeleyen kaliteyi seçin. Tedarikçi notları, sıcak üst ve döküm uygulamalarında etkili kirlilik ayrımı için genellikle N17 veya benzer kaliteleri önermektedir.

Halkanın eriyik işleme treni ile etkileşimi

Etkili bir şekilde çalışmak için ayırma halkası, birleştirilmiş bir eriyik işleme dizisindeki bir unsurdur. Tipik yerleştirme mantığı şöyledir:

-

Fırın veya bekletme kuyusu deşarjı

-

İlk sıyırma istasyonu (mevcutsa)

-

Artık yüzey malzemesini yakalamak için Safsızlık Ayırma Halkalı çökeltme cebi

-

Çözünmüş hidrojeni gidermek için gaz giderme ünitesi (döner gaz temizleme veya vakum)

-

Eklentileri yakalamak için filtreleme (köpük, plaka veya kartuş)

-

Kalıba veya tandişe son dökme

Halkanın gazdan arındırma ve filtrelemeden önce yerleştirilmesi, yüzeydeki kalıntıları pahalı işlem adımlarından önce uzaklaştırılmak üzere yoğunlaştırarak sarf malzemelerinin ömrünü uzatır ve toplam işletme maliyetini düşürür. ADtech ve diğer tedarikçiler, bu nedenle gaz gidericilerden ve filtrelerden hemen önce yağsızlaştırma halkaları yerleştiren yıkama havuzlarının ve sıcak üst kurulumların şemalarını göstermektedir.

Halkanın nereye yerleştirileceği ve yerleştirme kuralları

Doğru konumlandırma, mütevazı ve mükemmel sonuçlar arasındaki farkı yaratır. Bu pragmatik kuralları izleyin:

-

Halkayı çamaşır makinesinin sakin bir bölümüne veya U şeklinde yumuşak bir akış yolu oluşturacak kadar geniş bir çökeltme cebine yerleştirin.

-

Operatörlerin biriken pislikleri akışı bozmadan hızlı bir şekilde temizleyebilmeleri için sıyırma erişimini halkanın yanına yerleştirin.

-

Halka tepesinin veya yuvanın istenen dökme yüksekliğinin altında ancak ağır cürufun batabileceği noktanın üzerinde olduğundan emin olun, böylece boşaltma daha temiz alt yüzey metalinden çekilir.

-

Manuel veya mekanik sıyırıcılar ve görsel inceleme için yeterli açıklık sağlayın.

-

Bilezik yüzeyine saldırabilecek jetleri kırmak için yukarı akışlı bir akış dağıtıcı bulundurun.

-

Halkayı doğrudan jet etkisinin çökelme etkisini baypas edeceği bir girişe yerleştirmekten kaçının.

Örnekleme ve RPT testleri ile kısa bir devreye alma çalışması, yerleşimin mikro ayarlama gerektirip gerektirmediğini doğrulayacaktır. Üretici kılavuzları ve uygulama kılavuzları bu yerleştirme hususlarını vurgulamaktadır.

Boyutlandırma ve seçim kriterleri

Halkanın seçilmesi akış hızları, döküm yüksekliği, alaşım ve bakım pencerelerinin dengelenmesini gerektirir. Aşağıdaki değişkenleri göz önünde bulundurun:

Girdi değişkenleri

-

Kg/s cinsinden yığın kütlesi veya dökme hızı

-

mm cinsinden tipik dökme yüksekliği veya yüksekliği

-

Çamaşırhane veya tandiş kesiti ve brüt akış alanı

-

Sakin cepte istenen kalma süresi

-

Sıyırma sıklığı ve yöntemi (manuel veya mekanik)

-

Alaşım reaktivitesi ve beklenen cüruf yükü

Tablo 2 Boyutlandırma sezgiselleri

| Üretim sınıfı | Halka iç çapı veya yuva açıklığı | Önerilen tepe/yuva yüksekliği aralığı | Notlar |

|---|---|---|---|

| Küçük laboratuvar veya Ar-Ge | küçük halka, 150-300 mm | yuva 10-30 mm | Kısa kalma süresi tolere edilebilir |

| Orta ölçekli dökümhane | 300-600 mm | yuva 20-50 mm | Sıyırma aralıklarını ve akışı dengeleyin |

| Yüksek verim | 600-1.200 mm veya özel çoklu cep | 30-100 mm ayarlanabilir yuva | Sık sıyırmayı önlemek için daha geniş dairesel alan |

Pratik yaklaşım

Temizliği verime tercih eden muhafazakar bir yuva ile başlayın, ardından açma ve sıyırma temposunu ayarlayın. Her bir alaşım ailesi için standart işletim reçeteleri oluşturmak üzere her bir ayardaki yük kaybını ve dökme oranlarını kaydedin. Tedarikçiler genellikle deneme boyutları önerir ve doğrulama konusunda yardımcı olur.

Kurulum ve devreye alma kontrol listesi

İyi yürütülen bir kurulum, erken arıza olasılığını azaltır. Aşağıdaki kontrol listesi önemli adımları kapsamaktadır:

-

Segman ve yuvanın çatlak veya boyutsal değişim açısından montaj öncesi muayenesi.

-

Refrakter derecesini ve kaplamayı onaylayın ve diferansiyel erozyonu önlemek için yıkama astarı ile eşleştirin.

-

Nemi dışarı atmak ve termal şoktan kaçınmak için tedarikçi tavsiyelerine göre halkayı ve yerel yıkama bölgesini önceden ısıtın. Endüstri uygulamaları kontrollü yükselmeyi tavsiye eder.

-

Bileziği uygun contalar veya gömme yuva ile takın ve bilezik etrafında metal baypas yolu olmadığından emin olun.

-

Skimmer portlarını takın ve operatör erişimini onaylayın.

-

Kuru termal ıslatma ve ardından mümkünse soğuk akış provası yapın.

-

Enstrümanlı dökümlerle sıcak devreye alma işlemini gerçekleştirin, sıcaklıkları ve yük kaybını kaydedin ve performansı doğrulamak için yukarı ve aşağı yönde metalürjik numuneler toplayın.

-

Gelecekteki denetimler için tarifleri kilitleyin ve fotoğraflı kanıtlar yakalayın.

Bu adımlara uymak erken aşınmayı azaltır ve öngörülebilir performansı teşvik eder.

Operasyon protokolleri ve günlük rutinler

Günlük disiplin yüzüğün etkili ve güvenli olmasını sağlar:

-

Vardiya öncesi: bileziği ve yuvayı görsel olarak inceleyin, ön ısıtma durumunu ve enstrümantasyonu doğrulayın.

-

Vardiya sırasında: planlanan aralıklarla veya yüzey birikimi tercih edilen kontrol çizgisine ulaştığında sıyırma işlemini gerçekleştirin. Sıyırmaların kütlesini ve niteliğini kaydedin.

-

Her seferden sonra: dökülme veya olağandışı yapışma için hızlı görsel kontrol.

-

Haftalık: yuva boyutlarını ölçün ve ilerleyen aşınmayı not edin.

-

Eğilimleri anlamak için sıyırma kütlesini, dökme sayılarını ve alaşım parti ayrıntılarını bağlayan bir günlük tutun.

Bu rutinler sürekli iyileştirmeyi destekler ve sarf malzemesi siparişi ile kestirimci bakımın gerekçelendirilmesine yardımcı olur.

Bakım, aşınma modelleri ve yedek parça planlaması

Tipik aşınma modları ve karşı önlemler:

Tablo 3 Aşınma modelleri ve çözümleri

| Aşınma modu | Neden | Eylem |

|---|---|---|

| Dudak erozyonu | Yüksek yerel hız veya aşındırıcı kalıntılar | Erozyona dayanıklı uçlar takın; yavaş dökme hızı |

| Yüzey ıslatma birikimi | Yapışkan alaşımlar veya zayıf kaplama | Islanma önleyici sır ile yeniden kaplayın; sıyırma sıklığını artırın |

| Termal çatlama | Yetersiz ön ısıtma veya mekanik şok | Ön ısıtma rampasını gözden geçirin; hasarlı halkayı değiştirin |

| Kenar yontma | Taşıma sırasındaki etkiler | Montaj yöntemini iyileştirin; koruyucu taşıyıcılar kullanın |

| Baypasa neden olan koltuk aşınması | Conta arızası veya yanlış hizalama | Contaları değiştirin; yatağı yeniden işleyin veya refrakter halat conta kullanın |

Sahada yedek bir halka ve bir dizi conta veya montaj donanımı bulundurun. Acil duruş süresi olmadan değişimleri planlamak için halka başına tonajı izleyin.

Performans ölçümü ve doğrulama yöntemleri

Nesnel ölçütler etkinliği doğrular:

-

Porozite değişimini ölçmek için halka montajından önce ve sonra Azaltılmış Basınç Testi.

-

Aşağı yönde alınan enine kesitli parçalar üzerindeki inklüzyon sayıları ve boyut dağılımı.

-

Halkanın ve cebin hidrolik direncini belirlemek için kafa kaybına karşı akış hızı eğrileri.

-

Kirlilik yükü ve filtre ömrünü ilişkilendirmek için kütle kayıtlarını sıyırmak.

-

Denemelerden önce ve sonra filtre değişim sıklığı ve rotor aşınma oranları.

Bu ölçümleri devreye alma raporlarında yayınlayın ve tedarikçi garanti görüşmeleri için saklayın. Dökümhaneler arasında kullanılan ortak test prosedürleri güvenilir karşılaştırmalar yapılmasına yardımcı olur.

Sorun giderme hızlı referans tablosu

Tablo 4 Sorun giderme matrisi

| Semptom | Muhtemel sebep | Hızlı düzeltici faaliyet | Daha uzun vadeli çözüm |

|---|---|---|---|

| Aşağı yönde geçen cüruf | Yuva çok büyük veya halka girintili | Yuvayı küçültün veya geçici ek kullanın | Halkayı yeniden tasarlayın veya ikincil bölme ekleyin |

| Hızlı halka aşınması | Yüksek hız veya aşındırıcı kalıntılar | Akış hızını azaltın; yukarı akış kaymağını inceleyin | SiC takviyeli kaliteye geçiş |

| İlk kullanımda halka çatlaması | Nem sıkışması veya yetersiz ön ısıtma | Dökümü durdurun; soğumasını bekleyin ve inceleyin | Ön ısıtma prosedürünü ve tedarikçi ateşlemesini gözden geçirin |

| Aşırı kafa kaybı | Akı veya cüruftan kaynaklanan tıkanma | Cebi temizleyin; yuvayı geçici olarak artırın | Filtre/yedek sıyırma temposunu ayarlayın |

| Operatörün maruz kalma endişeleri | Zayıf sıyırma erişimi veya sıcak yüzeyler | Aletler ve kalkanlar sağlayın; erişimi değiştirin | Sıyırma portu düzenini yeniden tasarlayın |

Sağlam bir bilgi tabanı oluşturmak için olayları ve düzeltici eylemleri kaydedin.

Çevre, sağlık ve güvenlik hususları

Birkaç güvenlik öğesi personeli ve çevreyi korur:

-

Şiddetli buhar oluşumunu önlemek için ön ısıtma yapın. Endüstri kılavuzu, nemi gidermek için kontrollü rampa programlarını vurgulamaktadır.

-

Oksitlenmiş cüruf ve flaks dumanları partiküller ve tahriş edici gazlar yayabileceğinden, sıyırma bölgelerinin yakınında yerel egzoz sağlayın.

-

Yağsız malzemeye yerel atık yönetmeliğine göre muamele edin; birçok akış geri kazanılabilir alüminyum içerir ve buna göre depolanmalı ve işlenmelidir.

-

Operatörleri güvenli sıyırma teknikleri konusunda eğitin ve erimiş metal kullanımı için KKD sağlayın.

Yerel çevre ve iş sağlığı kurallarına uyun ve kontrol önlemlerinizi belgeleyin.

Ekonomik durum ve yatırım getirisi anlık görüntüsü

Safsızlık Ayırma Halkaları, sonraki maliyetler üzerinde büyük etkisi olan düşük karmaşıklığa sahip öğelerdir. Tipik değer faktörleri:

-

Daha az filtre değişimi ve gaz gidericilerde daha düşük rotor aşınması.

-

Daha az cüruf kalıntısı nedeniyle daha düşük hurda oranı.

-

İyileştirilmiş yüzey kalitesi sayesinde daha az işleme tekrar çalışması.

-

Pahalı parti reddi riski daha düşüktür.

Tablo 5 Açıklayıcı ROI hesaplaması

| Öğe | Örnek girdiler | Sonuç (açıklayıcı) |

|---|---|---|

| Yıllık iş hacmi | 3,000 ton | |

| Cüruf kalıntıları nedeniyle temel hurda | 1.8% | 54 ton kayıp |

| Halka sonrası hurda | 0.9% | 27 ton kayıp |

| Her yıl tasarruf edilen metal | 27 ton | piyasa değerinden |

| Ton başına metal değeri | $1,800 | $48,600 kaydedildi |

| Filtre ve rotor tasarrufu | $15,000 | azaltılmış sarf malzemeleri ve bakım |

| Artan halka maliyeti ve yedek parçalar | $7,500 | satın alma + yedek parçalar |

| Net yıllık fayda | $56,100 | Birçok durumda 12 ayın çok altında geri ödeme |

Doğru geri ödeme pencereleri elde etmek için satın alma kararlarından önce sahaya özgü girdileri ölçün.

Dava

Vaka 1: Orta ölçekli basınçlı döküm tesisi

Sorun: Kozmetik muhafazalarda 1.5% hurdaya neden olan sık yüzey lekeleri.

Çözüm: Ayarlanabilir kirlilik ayırma halkası ve bir sıyırma programı kuruldu.

Sonuç: Hurda miktarı üç ay içinde 0,6%'ye düştü. Filtre değişim sıklığı yüzde 30 azaldı. Geri ödeme dokuz ayın altında.

Vaka 2: Külçe üreten dökümhane

Sorun: Tutarsız dökme davranışı nedeniyle yüksek filtre yükü ve kısa rotor ömrü.

Çözüm: Modüler ayırma halkası gaz gidericinin yukarı akışına yerleştirildi ve bir akış dağıtıcı ile eşleştirildi.

Sonuç: Rotor aşınma oranları yarıya indi ve filtre ömrü yüzde 45 arttı; aşağı akış proses stabilitesi iyileşti ve müşteri şikayetleri azaldı.

Bu senaryolar sektör genelinde yaşanan tipik sonuçları yansıtmaktadır ve gerçek tasarruflar alaşıma, çalışma temposuna ve temel uygulamalara bağlıdır.