Bir ADtech dağıtım yollukları, sıcaklık kaybını minimumda tutarken, oksit sürüklenmesini önlerken ve gaz gidericilere, filtrelere ve dökme noktalarına dengeli akış sağlarken, erimiş alüminyumun birden fazla aşağı akış istasyonuna kontrollü bir şekilde bölünmesini ve ölçülmesini sağlar; doğru refrakter astar, manifold geometrisi ve aktif izleme ile tasarlandığında, bir dağıtım yollukları döküm tutarlılığını artırır, hurdayı azaltır ve düzensiz beslemeden kaynaklanan arıza süresini azaltır.

Ürüne genel bakış ve birincil işlev

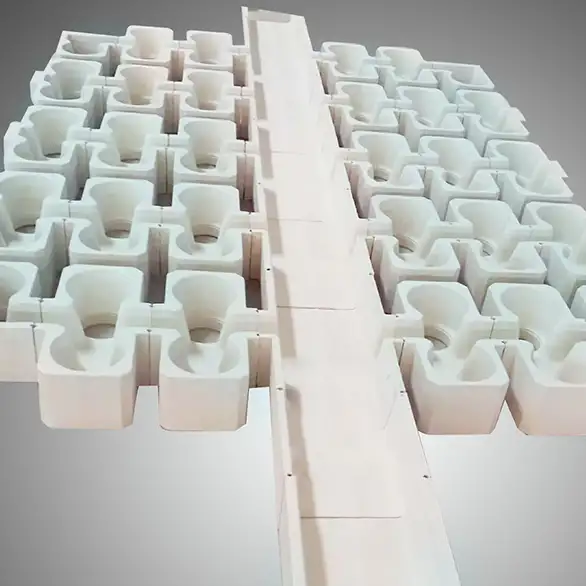

Bir dağıtım akıtıcısı, erimiş alüminyumu tek bir besleme kaynağından iki veya daha fazla aşağı akış koluna yönlendirir. Tipik uygulamalar arasında birkaç dökme hücresinin, birden fazla gaz giderme veya filtreleme ünitesinin veya paralel kalıp döküm makinelerinin beslenmesi yer alır. Ünite akış hızlarını dengeler, türbülansı yönetir ve yerel sıyırma ve sıcaklık kontrolü sağlar, böylece her dal eşdeğer temizlik ve sıcaklıkta metal alır.

Temel ADtech avantajları ve farklılaştırıcıları

-

Yüksek silikonlu refrakter sıcak yüz, uzun ömür ve düşük metal yapışması için ADtech akıtıcılarla uyumludur.

-

Açlık veya taşmayı önlemek için dallar arasında hidrolik yüksekliği eşitleyen tasarlanmış manifold geometrisi.

-

Her çıkış için ayarlanabilir savaklar, akış dağıtıcılar ve izolasyon kapıları içeren entegre akış kontrol modülleri.

-

Modüler bölümler ve hızlı değiştirilebilen kesici uçlar, hattın geri kalanında minimum kesinti ile hızlı servis sağlar.

-

Opsiyonel enstrümantasyon: proses kaydı ve izlenebilirlik için termokupllar, diferansiyel basınç sensörleri ve akış göstergeleri.

Kavisli Çamaşır Yıkama Özellikleri:

| Öğe | Uzunluk | Döküm plakası tamamlayıcısı için | Şartname |

| Standart | 200-3000mm | Çizimlere göre | Çizimlere göre |

Kavisli Çamaşır Yıkama Teknik parametreler:

| Öğe | Uzunluk | Döküm plakası tamamlayıcısı için | Şartname |

| Standart | 200-3000mm | Çizimlere göre | Çizimlere göre |

Kavisli Çamaşır Paketleme:

Bir dağıtım aklayıcı eriyik kalitesini ve verimliliğini nasıl artırır?

-

Akışı nazikçe birden fazla çıkışa bölerek yerel jetleri ve girdapları azaltır, bu da cüruf sürüklenmesini azaltır.

-

Dalların yakınında özel sıyırma bölgeleri ve çökeltme cepleri sağlar, böylece metal yıkamadan çıkmadan önce yüzey oksitleri giderilir.

-

Operatörlerin her bir branşı, örneğin bir besleme yüksek hassasiyetli bir hücreye ve bir diğeri ağır döküm hattına gibi farklı aşağı akış ihtiyaçları için ayarlamasına olanak tanır.

-

Paralel istasyonlar arasındaki termal ve metalürjik varyasyonu azaltarak parça homojenliğini iyileştirir.

Tipik konfigürasyonlar ve manifold tipleri

Tablo 1: Yaygın dağıtım düzenleri

| Yerleşim tipi | Açıklama | İçin en iyisi |

|---|---|---|

| Tek beslemeli, iki dallı manifold | Eşit aralıklı iki çıkışı besleyen bir giriş | İkiz dökme istasyonlu küçük tesisler |

| Tek beslemeli, çoklu radyal çıkışlar | Yıldız deseninde radyal dallara sahip giriş | Birkaç kısa dönemli hücreye merkezi besleme |

| İzolasyon kapılı tandem yıkama | İlk aşamanın eşitlediği, ikinci aşamanın izole ettiği iki aşamalı yıkama | Seçici izolasyon gerektiren yüksek verimli hatlar |

| Bypass hatlı çift yönlü bankalar | Paralel akıtıcılar ve bir branşman için bypass | Hot-swap özelliği ile sürekli üretim |

Hidrolik tasarım ilkeleri

-

Akışı laminer tutmak için kavşaklarda kademeli yarıçaplarla geçişleri yumuşak tutun.

-

Hidrolik direnci eşitlemek için mümkün olduğunda branşman uzunluğu ve çıkış geometrisini eşleştirin.

-

Dal uzunlukları farklıysa, kalibre edilmiş orifisler, ayarlanabilir kapılar veya değişken genişlikli çıkışlar kullanarak etkin direnci ayarlayın.

-

Yüzen kirleticilerin yüzmesine ve sıyrılmasına izin vermek için dalların yukarısında düşük hızlı bir çökeltme cebi sağlayın.

Malzemeler, astarlar ve termal yönetim

-

Sıcak yüz: kimyasal uyumluluk ve yapışma önleyici performans için yüksek silikonlu dökülebilir veya şekillendirilmiş alümina refrakter.

-

Yedek izolasyon: sıcaklık kaybını azaltmak için düşük yoğunluklu izolasyon dökümleri veya fiber modüller.

-

Çelik gövde: destek çerçeveli yapısal muhafaza ve işçi güvenliği ve kolay denetim için çıkarılabilir kapaklar.

-

Isıtma seçenekleri: düşük akışlı dönemlerde sıcaklığı korumak için elektrikli ceketler, indüksiyon ön ısıtma veya kapaklar için iz ısıtıcılar.

-

Tipik termal hedef: normal ortam koşullarında çamaşır makinesi boyunca sıcaklık düşüşünü metre başına 2-4°C'nin altında tutun.

Akış kontrol donanımı ve aksesuarları

-

Kaba dengeleme için ayarlanabilir savaklar ve yuva plakaları.

-

Hızlı branşman kapatma için hidrolik veya motorlu izolasyon kapıları.

-

Filtre yüzeyleri üzerindeki jet etkisini hafifletmek için akış dağıtıcılar veya bölmeler.

-

Skimmer portları ve çıkarılabilir skimmer sepetleri.

-

Erozyonu azaltmak için dal girişlerinde değiştirilebilir aşınma ekleri.

-

Enstrümantasyon: her branşta termokupllar, diferansiyel basınç transdüserleri ve opsiyonel akış sensörleri.

Boyutlandırma ve seçim kılavuzu

Tablo 2: Boyutlandırma hızlı referansı

| Bitki ölçeği | Dökme başına tipik giriş kütlesi | Tipik dal sayısı | Yıkama genişliği (mm) |

|---|---|---|---|

| Laboratuvar / küçük hücre | < 200 kg | 1-2 | 100-200 |

| Orta ölçekli dökümhane | 200-1.000 kg | 2-6 | 200-400 |

| Yüksek verim | > 1.000 kg veya sürekli | 4-12 veya paralel bankalar | 400+ veya çoklu şerit |

Seçim, dökme hızı, dökme yüksekliği, yolluk geometrisi ve kabul edilebilir yük kaybını içermelidir. Karmaşık çok dallı tasarımlar için hesaplamalı akışkanlar dinamiği veya hidrolik maketler çalıştırın.

Kurulum ve devreye alma kontrol listesi

-

Yapısal destekleri ve hizalamayı onaylayın.

-

Termal şoktan kaçınmak için tedarikçi rampa programlarını izleyerek çamaşır makinesini, ek parçaları ve branşman kapaklarını önceden ısıtın.

-

Enstrümantasyonu kurun ve HMI üzerindeki sinyalleri doğrulayın.

-

Başlangıç dengeli ayarlarını yapın: ilk deneme için eşit yuva açıklıkları veya kalibre edilmiş orifisler.

-

Aletli deneme dökümleri gerçekleştirin, sıcaklık ve akış kayıtlarını toplayın, Azaltılmış Basınç Testi gerçekleştirin veya branşmanların yukarı ve aşağı akışında örnekleme yapın.

-

Kabul kriterleri karşılanana kadar dal direncini ve sıyırma programını ayarlayın.

Bakım ve sarf malzemeleri

-

Günlük: görsel kontrol, skimmer sepetlerini ve contaları onaylayın, kapakları ve kaldırma noktalarını kontrol edin.

-

Haftalık: termokupl kalibrasyonunu kontrol edin, erişilebilir cüruf ceplerini temizleyin.

-

Aylık: branşman girişlerindeki refrakter aşınmasını inceleyin ve aşınmış uçları değiştirin.

-

Üç ayda bir: kapılardaki kontrol aktüatörlerini test edin ve mekanik parçaları yağlayın.

-

Elde bulundurulması gereken yedek parçalar: contalar, skimmer sepetleri, aşınma ekleri, termokupllar, ısıtıcı elemanlar.

Güvenlik ve çevre kontrolleri

-

İyice önceden ısıtın; asla nemli veya soğuk refrakter üzerine dökmeyin.

-

Dumanları yakalamak için sıyırma alanlarının yakınında yerel egzoz sağlayın.

-

İnert perdeler veya tasfiyeler uygulanıyorsa oksijen veya gaz monitörleri kullanın.

-

Sıyırma veya denetim görevlerini yerine getiren operatörler için güvenli yürüyüş yolları, korumalı kapaklar ve uygun KKD sağlayın.

-

Toplanan cüruf ve yağsız malzemeyi yerel atık ve geri dönüşüm yönetmeliklerine uygun olarak yönetin.

Sorun giderme matrisi

Tablo 3: Yaygın sorunlar ve düzeltici adımlar

| Semptom | Muhtemel neden | Düzeltici faaliyet |

|---|---|---|

| Şubeler arasında eşit olmayan akış | Uyumsuz hidrolik direnç | Orifisleri / kapıları ayarlayın; branşman geometrisini yeniden kontrol edin |

| Bir dalda aşırı cüruf | Lokalize jet çarpması veya kısa kalma süresi | Akış dağıtıcı ekleyin, çökeltme cebini uzatın, sıyırmayı artırın |

| Yüksek sıcaklık kaybı | Yalıtım hasarı veya uzun yalıtımsız hat | İzolasyonu kontrol edin, kapakları ekleyin, ısıtıcının çalıştığını doğrulayın |

| Baypasa neden olan conta kaçağı | Aşınmış contalar veya yanlış hizalanmış kapak | Contaları değiştirin, kelepçe plakalarını yeniden hizalayın |

| Çıkışta hızlı erozyon | Aşındırıcı kalıntılar veya yüksek yerel hız | Aşınma kesici uçları takın, yerel hızları azaltın, yukarı akış temizliğini gözden geçirin |

Gaz giderme, filtreleme ve dökme sistemleri ile entegrasyon

Metal kalitesini en üst düzeye çıkarmak için en iyi uygulama sırası:

-

Fırın / bekletme kabı

-

Sıyırma ve çökeltme cepli dağıtım aklama

-

İlk çökeltmenin akış aşağısına, son filtrelemenin akış yukarısına yerleştirilen gaz giderme istasyon(lar)ı

-

Şube çıkışlarında veya son parlatma için şube manifoldundan hemen sonra filtrasyon üniteleri

-

Dökme ağızları, kepçeler veya kalıp boşlukları

Her bir branşın hedef parça ailesi için doğru ön işlemi alması için yerleşimi uyarlayın.

Ekonomik gerekçelendirme ve yatırım getirisi değerlendirmeleri

Önemli faydalar:

-

Daha homojen besleme ve daha düşük inklüzyon sürüklenmesi sayesinde daha az hurda.

-

Dallar jetlerden ve cüruftan korunduğunda daha düşük filtre sarfiyat oranları ve daha uzun hizmet ömrü.

-

İstasyonlar arasında tutarlı sıcaklık ve temizlik sayesinde daha az yeniden işleme ve daha yüksek ilk geçiş verimi.

Tablo 4: Örnek ROI anlık görüntüsü

| Metrik | Örnek |

|---|---|

| Yıllık iş hacmi | 3,000 ton |

| Dengeli yemden hurda azaltımı | 0,5% mutlak |

| Yıllık metal tasarrufu | 15 ton |

| Tahmini yıllık tasarruf | Sahaya bağlı; metal + işleme tasarrufu genellikle önemlidir |

| Artan sermaye maliyeti | Tam hat yükseltmelerine göre ılımlı |

| Tipik geri ödeme | Temel değişkenliğe bağlı olarak 6-18 ay |

Sahaya özgü denemeler ve doğru hurda ölçümleri en iyi geri ödeme tahminini üretir.