Seramik köpük filtreler Doğru şekilde takılıp önceden ısıtıldığında, mikron ve mikron altı ölçekteki kalıntıları giderir, kalıplara akış düzenini kontrol eder ve yüksek saflıkta ve hassas alüminyum işleri için döküm kusurlarını ve hurdaları ölçülebilir şekilde azaltır. Alaşım, gözenek yapısı ve filtre kalınlığı ile uyumlu olduğunda, köpük filtreler yüzey kalitesinde, mekanik homojenlikte ve ilk geçiş veriminde öngörülebilir bir iyileşme sağlar, bu da onları modern alüminyum döküm hatlarının maliyet etkin bir temel bileşeni haline getirir.

Seramik köpük filtreler alüminyum dökümhaneleri için neden önemlidir?

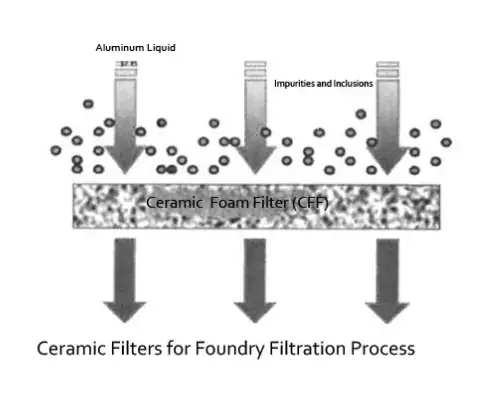

Erimiş alüminyum genellikle oksit filmler, sürüklenmiş cüruf parçaları, kum ve katılaşmadan sonra stres yoğunlaştırıcı veya yüzey lekeleri olarak işlev gören diğer parçacıkları taşır. Seramik köpük filtreler bu kirleticileri giderirken aynı zamanda kalıba akışı yumuşatır, böylece türbülans ve yeniden sürüklenme en aza indirilir. Hassas bileşenler ve yapısal dökümler için filtreleme, sonraki işleme hurdalarını azaltır, yorulma ömrünü iyileştirir ve ilk geçiş verimini artırır. Seramik köpük medya, aşırı yük kaybı olmadan etkili yakalama sağlayan yüksek gözeneklilik ve iç yüzey alanı dengesi sağlar.

Döküm Süreciniz İçin Mühendislerimize Danışın

Malzemeler ve kimya: alümina, silisyum karbür ve zirkonya seçenekleri

Seramik köpük filtreler, alaşım gereksinimlerine ve çalışma sıcaklıklarına uyacak şekilde farklı refrakter kimyasallardan üretilmektedir.

-

Alümina (Al2O3) köpük kimyasal uyumluluk, maliyet verimliliği ve alüminyum proses pencereleri için yeterli termal direnç nedeniyle alüminyum döküm için en yaygın seçimdir.

-

Silisyum karbür takviyeli köpükler daha yüksek aşınma veya termal döngü beklenen yerlerde gelişmiş termal şok direnci ve mekanik mukavemet sağlar.

-

Zirkonya bazlı köpükler en yüksek refrakterlik ve kimyasal stabiliteyi sunar ve özel uygulamalarda veya aşırı termal stabilitenin gerekli olduğu yerlerde kullanılır. Çalışma sıcaklıkları ve mukavemet değerleri tipik alüminyum ihtiyaçlarını aşar, ancak bir prim talep ederler.

Kimyasal madde seçimi alaşım karışımına, flaks uygulamasına ve işin filtre bütünlüğünü zorlayan tekrarlanan ısıtma döngüleri içerip içermediğine bağlıdır.

Gözenek boyutu, gözeneklilik ve PPI'ın performansı nasıl etkilediği

İnç başına PPI gözenekleri olarak ifade edilen gözenek yoğunluğu, proses mühendislerinin filtrasyonu ayarlamak için kullandıkları birincil değişkendir.

-

Düşük PPI (8 ila 20 ÜFE) yüksek geçirgenlik, düşük yük kaybı sağlar ve ağır kalıntılar ve yüksek akışlı dökümler için uygundur.

-

Orta PPI (20 ila 30 ppi) genel alüminyum dökümler için ortak bir başlangıç noktasıdır.

-

Yüksek ÜFE (30 ila 60) daha küçük inklüzyonlar ve daha ince kozmetik gereksinimleri hedefler, ancak eriyik temizliği zayıfsa kafa kaybını ve erken tıkanma riskini artırır.

Seramik köpükteki gözeneklilik tipik olarak yüksektir, genellikle yüzde 80 ila 90'dır, bu da partiküllerin durdurma, eylemsizlik ve gözenekli dikme yüzeylerine yapışma kombinasyonu yoluyla hapsedildiği derin bir yatak yakalama mekanizması sağlar. Hidrolik karakterizasyon ve son çalışmalar, gözenek yapısının hem yakalama verimliliğini hem de akış basıncı düşüşünü kontrol ettiği ilkesini desteklemektedir.

Alümina Seramik Köpük Filtreler için Rekabetçi Fabrika Fiyat Teklifi İsteyin

Seramik Köpük Filtreler için standart boyutlar:

Boyut (± 3 mm):

7x7in 9x9in 12x12in 15x15in 17x17in 20x20in 23x23in 26x26in

Kalınlık:

50 ± 2 mm

Eğim Açısı:

17.5± 1.5°

Özel Boyut:

kare, dikdörtgen, yuvarlak, trapez, anormal veya ihtiyaca göre özelleştirilmiş.

Teknik Parametreler:

| Öğe | Yoğunluk (g/cm³) |

Kopma Modülü (816℃ /Mpa) |

Kapsamlı Güç (Mpa) |

Çalışma Sıcaklığı (℃) |

Sızdırmazlık contası genleşme sıcaklığı (℃) |

| Dizin | 0.45 | 5.5 | 0.8-1.0 | 1350 | 450-550 |

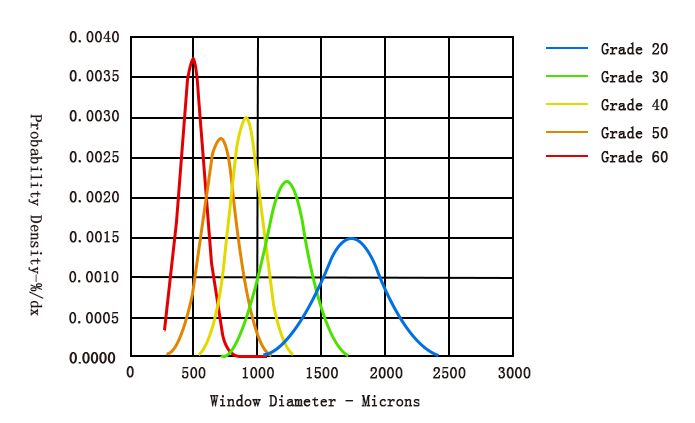

Seramik Köpük Filtre için gözenek boyutu:

Herhangi bir 25,4 mm uzunluğundaki filtredeki gözenek miktarı:

| Mesh Numarası(ÜFE) | 10 | 20 | 30 | 40 | 50 | 60 |

|---|---|---|---|---|---|---|

| Gözenek Yoğunluğu (PCS) | 8-12 | 18-22 | 28-32 | 38-42 | 48-52 | 58-62 |

Gözenek boyutu dağılım eğrisi:

Seramik Köpük için Filtrasyon Hassasiyeti

| Gözenek Boyutu(ÜFE) | 20 | 30 | 40 | 50 | 60 |

|---|---|---|---|---|---|

| Kapsama Çapı(um) | 80 | 40 | 20 | 10 | 5 |

| Filtrasyon Oranı(%) | 78 | 85 | 88 | 92 | 95 |

Seramik Köpük Filtreler için Uygulama Verileri

| Özellikler (mm) | Etkili filtrasyon alanı(%) | Filtrasyon akış aralığı(kg/dk) |

|---|---|---|

| 7 inç (178*178*50) | 75 | 22-56 |

| 9in (229*229*50) | 75 | 25-80 |

| 12 inç (305*305*50) | 80 | 50-156 |

| 15in(381*381*50) | 85 | 85-252 |

| 17 inç (432*432*50) | 86 | 110-335 |

| 20in (508*508*50) | 88 | 160-478 |

| 23in(584*584*50) | 89 | 210-640 |

| 26in (660*660*50) | 90 | 276-830 |

Seramik Köpük Filtre için Ambalaj Özellikleri Standart palet, miktarlandırılmış ambalaj ve yaklaşık ağırlık

| Standart Palet, Kantitatif Ambalaj ve Ağırlık | |||||

| Filtre Boyutu (mm) |

Kutu Başına Filtre Miktarı (Adet) |

Palet Başına Kasa Miktarı (Case) |

Palet Başına Miktar (Adet) |

Palet Boyutları (mm) |

Palet Genel Ağırlığı (Kg) |

|---|---|---|---|---|---|

| 660x660x50(26″) | 4 | 8 | 48 | 1100*1100*2200 | 490 |

| 584x584x50(23″) | 5 | 12 | 60 | 950*950*2050 | 510 |

| 508x508x50(20″) | 5 | 18 | 90 | 1100*900*1720 | 470 |

| 432x432x50(17″) | 5 | 24 | 120 | 1100*1100*1670 | 450 |

| 381x381x50(15″) | 5 | 24 | 120 | 1100*1100*1540 | 430 |

| 305x305x50(12″) | 10 | 16 | 160 | 1000*1000*1550 | 350 |

| 228x228x50(9″) | 10 | 20 | 200 | 1100*1100*1400 | 310 |

| 178x178x50(7″) | 10 | 20 | 200 | 1100*1100*1400 | 220 |

Stok Durumunu Kontrol Et ve Seramik Köpük Filtre Fiyat

Filtrasyon pratikte nasıl çalışır: derin yatak yakalama ve akış koşullandırma

Seramik köpük filtreler basit eleklerden ziyade derin yatak filtreleri olarak çalışır. Gelen erimiş metal, birbirine bağlı gözeneklerden oluşan üç boyutlu ağdan geçer. İnce partiküller ve oksitler dikme yüzeylerine yapışır, toplanır ve filtrenin derinliği içinde tutulur. Gözenekli ağ aynı zamanda türbülanslı akışı daha laminer bir profile dönüştürerek kalıp girişindeki sıçrama ve girdap oluşumunu önemli ölçüde azaltır. Bu nedenle, uygun şekilde boyutlandırılmış köpük filtreler sürüklenen gazı azaltır ve akış bozukluklarıyla bağlantılı iğne deliklerini ve diğer gözeneklilik türlerini azaltır.

Filtre geometrisinin döküm parametreleriyle eşleştirilmesi

Filtre kalınlığı, PPI ve montaj yönünün seçiminde dökme kütlesi, yolluk geometrisi ve yükseltici yükseklikleri dikkate alınmalıdır.

Tablo 1 Tipik eşleştirme kılavuzları

| Döküm parametresi | Önerilen başlangıç filtresi seçimi | Gerekçe |

|---|---|---|

| Büyük külçeler, yüksek kütleli dökümler | 10 ila 20 PPI, daha kalın filtre 50-75 mm | Yüksek geçirgenlik, yoğun akışlarda yük kaybını azaltır |

| Genel otomotiv parçaları | 20 ila 30 PPI, 25-50 mm kalınlık | Karışık kapanımlar için yakalama ve akış dengesi |

| Hassas muhafaza, görünür yüzeyler | 30 ila 60 PPI, 25-50 mm kalınlık | Küçük kalıntıların daha yüksek oranda yakalanması, daha pürüzsüz yüzey kalitesi |

| İnce duvar, düşük dökme yüksekliği | Dikkatli geçit tasarımı ile daha düşük PPI | Filtre hasarını önlerken akış hızını koruyun |

Bu ayarlar başlangıç noktalarıdır. Azaltılmış Basınç Testi ve kesitli parçalardaki ekleme sayıları ile doğrulayın.

En iyi kurulum uygulamaları ve ön ısıtma prosedürü

Doğru kurulum ve ön ısıtma, filtre ömrü ve performansı için belirleyicidir.

-

Filtreyi önceden ısıtın Erimiş metal sıcaklığına veya artık nemi gidermek ve termal şoku en aza indirmek için kontrollü bir ön ısıtma sıcaklığına. Tipik ön ısıtma süreleri değişmekle birlikte, birçok atölye uygulaması için 15 ila 30 dakika yaygındır. Ön ısıtma buhar patlamalarını önler ve filtrenin doğru şekilde oturmasına yardımcı olur.

-

Oryantasyon önemlidir. Mevcut olduğunda filtreler üzerindeki ok işaretlerini takip edin. Filtre yüzeylerinin amaçlanan akış yönüyle hizalandığından ve contaların kenarlarda baypası önlediğinden emin olun.

-

Conta ve sızdırmazlık. Metal baypasını önlemek için sıkıştıran yüksek sıcaklık contaları veya refrakter contalar kullanın. Contaları düzenli olarak kontrol edin ve deformasyon veya erozyon gözlendiğinde değiştirin.

-

Doğrudan jet çarpmasına karşı koruma. Bir potadan veya huniden konsantre bir jet modeliyle dökülüyorsa, akış dağıtıcıları veya kademeli yerleştirme kullanın, böylece eriyik filtre yüzeyine doğrudan yüksek hızda çarpmaz, bu da köpüğü kırabilir.

Ön ısıtma sırasında atölye güvenlik protokollerine uyun ve seramik matrisi çatlatabilecek hızlı sıcaklık değişimlerinden kaçının.

Filtre ömrü, tıkanma ve değiştirme göstergeleri

Filtre ömrü inklüzyon yüküne, PPI'ye, kalınlığa ve dökme profiline bağlıdır. Filtreleri değiştirmek için yaygın göstergeler şunlardır:

-

Yükselen kafa kaybı aynı dökme yüksekliğinde azaltılmış dökme hızı olarak ölçülür.

-

Azaltılmış dökme süresi veya düzensiz akış normal üretim döngüleri sırasında.

-

Görünür patlamalar veya filtre çatlamaları döküm sonrası inceleme sırasında not edilmiştir.

-

Kapsayıcı atılım filtre varlığına rağmen kesilmiş dökümlerde görülmüştür.

Filtre ömrü ile üretim değişkenlerinin kayıtlarının tutulması, optimum değişim aralıklarının ve yedek parça stok seviyelerinin belirlenmesine yardımcı olur.

Özel Filtreleme Çözümü Talep Edin

ADtech plaka kutuları ve pota sistemleri ile entegrasyon

Seramik köpük filtreler, kontrollü bir filtrasyon sistemi oluşturmak için ADtech plaka tipi veya kutu filtrelerle eşleşir. Kutu düzgün oturma ve sızdırmazlık sağlarken, köpük medya partikül yakalama ve akış koşullandırma sağlar. Otomatik veya sürekli hatlar için filtre tertibatı, hidrolik veya motorlu sıkıştırma ve minimum arıza süresi için hızlı değiştirilebilen bir kaset içerebilir.

Kutuyu, yeniden kirlenmeyi önlemek ve kalıp boşluğuna laminer dolum sağlamak için filtre dökme nozülünün hemen yukarısına oturacak şekilde tasarlayın.

Performans doğrulama ve ölçüm teknikleri

Filtre performansını aşağıdakilerin bir kombinasyonunu kullanarak doğrulayın:

-

Azaltılmış Basınç Testi (RPT) Filtrasyon öncesi ve sonrası gözenekliliği karşılaştırmak için. SPC kontrolü için başlangıç ve kurulum sonrası verileri toplayın.

-

Dahil etme analizi kesilmiş parçalar veya metalografik numuneler üzerinde inklüzyon sayılarını ve boyut dağılımını ölçmek için.

-

Hidrolik izleme Tıkanma eğilimlerini tespit etmek için filtre partileri boyunca akma hızlarını ve yük kaybını kaydederek. Son hidrolik çalışmalar, belirli PPI ve akış koşulları için basınç düşüşünü tahmin eden modeller sunmaktadır.

Filtrasyon yatırımlarının yatırım getirisini göstermek ve en yüksek performans için PPI ve kalınlığı ayarlamak için bu yöntemleri birlikte kullanın.

Güvenlik, çevre ve kullanım kılavuzu

-

Elleçleme. Seramik filtreleri nem almasını önlemek için kuru, kontrollü ortamlarda saklayın. Buhar tehlikesini önlemek için kontrollü fırınlarda veya belirtilen ısıtıcı sistemleriyle ön ısıtma yapın.

-

Harcanan medya ve cüruf. Kullanılmış filtreleri ve sıkışmış cürufu yerel atık ve geri dönüşüm yönetmeliklerine göre toplayın ve yönetin. Birçok kullanılmış filtre geri kazanılabilir alüminyum içerir ve güvenli bir şekilde işlendikten sonra metal geri kazanım akışlarına girebilir.

-

Operatör KKD'leri. Isıya dayanıklı eldivenler, yüz siperleri, önlükler kullanın ve erimiş metal taşıma prosedürlerini izleyin. Filtre istasyonunun yakınında herhangi bir flakslama veya sıyırma faaliyeti için duman emişini sağlayın.

Alternatif filtrasyon çözümleri ile karşılaştırma

Tablo 2 Karşılaştırmalı özet

| Metrik | Seramik köpük filtre | Fiber filtreler | Tübüler filtreler |

|---|---|---|---|

| Mikron altı parçacıkların yakalanması | Yüksek | Orta düzeyde | Orta düzeyde |

| Akış koşullandırma (laminarizasyon) | Mükemmel | İyi | Değişken |

| Termal şok toleransı | İyi ila mükemmel (kimyaya bağlı) | Daha düşük | Değişir |

| Filtre başına maliyet | Orta düzeyde | Düşük | Özel seramikler için daha yüksek olabilir |

| Kurulum kolaylığı | Orta | Kolay | Orta |

| Yeniden Kullanılabilirlik | Hayır, sarf malzemesi | Tek kullanımlık bazı tasarımlar | Bazı tasarımlar tüketilebilir veya değiştirilebilir |

Seramik köpük filtreler, birleşik yakalama derinliği ve akış koşullandırma özellikleri nedeniyle genellikle yüksek hassasiyetli dökümler için tercih edilen seçenektir.

Ekonomik durum ve örnek yatırım getirisi

Filtreleme hurdayı ve sonraki yeniden işlemeyi azaltır. Tipik tasarruflar daha az yüzey onarımı, daha düşük işleme hurdası ve daha yüksek kabul oranlarından kaynaklanır.

Tablo 3 Açıklayıcı ROI hesaplaması

| Parametre | Örnek giriş | Notlar |

|---|---|---|

| Yıllık eriyik üretimi | 2,500 t | |

| Ön filtre hurda oranı | 1.8% | Yüzey kapanımları ve gözeneklilik nedeniyle |

| Filtre sonrası hurda oranı | 0.7% | Filtre ve proses ayarlamasından sonra |

| Her yıl tasarruf edilen metal | 27.5 t | (2500 t'lik 1.1%) |

| Ton başına alüminyum değeri | $1,800 | Pazara bağlı |

| Tasarruf edilen yıllık metal değeri | $49,500 | İşleme ve işçilik tasarrufları hariçtir |

| Tahmini yıllık sarf malzemesi ve filtre maliyeti | $12,000 | Filtreler, contalar, taşıma |

| Net yıllık fayda | $37,500 | Kaba örnek; doğruluk için saha verileri gereklidir |

| Geri Ödeme | Aylar | Orta ölçekli dökümhaneler için tipik olarak 12 ila 24 ayın altında |

Güvenilir bir geri ödeme tahmini için saha denemeleri ve hurda, yeniden işleme ve işleme için doğru maliyet girdileri gereklidir.

Yaygın sorunları giderme ve düzeltici eylemler

Tablo 4 Sorun giderme matrisi

| Semptom | Muhtemel neden | Düzeltici faaliyet |

|---|---|---|

| Dökme sırasında filtre çatlaması | Filtre önceden ısıtılmamış veya termal şok | Ön ısıtma süresini artırın, ısıtıcı homojenliğini kontrol edin |

| Hızlı tıkanma | Yüksek inklüzyon yükü veya yanlış PPI | Daha kaba PPI veya yukarı akış sıyırma/degaz giderme kullanın |

| Kenarlarda baypas | Zayıf conta veya conta arızası | Contayı değiştirin, oturma ve kelepçe basıncını onaylayın |

| Kurulum sonrası düşük yüzey kalitesi | Yanlış PPI veya filtre oryantasyonu | Ok yönünü kontrol edin, dahil etme analizini çalıştırın ve ÜFE'yi ayarlayın |

| Kısa filtre ömrü | Aşırı flaks kalıntıları veya agresif alaşım | Kimyayı değerlendirin, erozyona daha dayanıklı köpük düşünün |

Operatörler için bir sorun giderme bilgi tabanı oluşturmak üzere her olayı ve düzeltici eylemi belgeleyin.

Standartlar, testler ve doğrulama yöntemleri

Dökümhaneler filtrasyon sonuçlarını kontrol etmek için rutin ölçümleri benimsemelidir:

-

Temel RPT ve periyodik RPT filtre değişimlerinden sonra.

-

İnklüzyon mikroskopisi ve boyut dağılımı kritik parçalar için.

-

SPC kontrol çizelgeleri zaman içinde filtre performansını izlemek için akma hızı, yük kaybı ve hurda oranı.

-

Tedarikçi performans verileri önerilen PPI aralıkları ve önerilen ön ısıtma döngüleri dahil.

Her alaşım ve döküm ailesi için resmi kabul kriterlerinin kullanılması, tutarlı kalitenin korunmasına yardımcı olur.

Ürün spesifikasyon örnekleri

Tablo 5 Temsili seramik köpük filtre kataloğu

| Model | Kompozisyon | ÜFE aralığı | Kalınlık mm | Tipik uygulama |

|---|---|---|---|---|

| CFF-Al20 | Yüksek saflıkta alümina | 10, 20, 30 | 25 / 50 / 75 | Genel amaçlı alüminyum döküm |

| CFF-SiC30 | SiC takviyeli alümina | 20, 30 | 25 / 50 | Aşındırıcı veya hızlı döngü hatları |

| CFF-ZR45 | Zenginleştirilmiş zirkonya | 30, 45, 60 | 25 / 50 | Özel yüksek sıcaklık veya korozif eriyikler |

ADtech plaka kutuları ve kap sistemleri için özel boyutlar ve şekiller mevcuttur.

Alümina Seramik Köpük Filtreler için Hemen Teklif Alın

SSS

Genel alüminyum döküm için hangi PPI ile başlamalıyım?

Seramik filtreler neden önceden ısıtılmalıdır?

Seramik köpük filtreler tekrarlanan termal döngüleri kaldırabilir mi?

Filtre baypasını nasıl tespit edebilirim?

Seramik köpük filtreler geri dönüştürülebilir mi?

Filtreleri ne sıklıkla değiştirmeliyim?

Filtreler çözünmüş hidrojeni temizleyebilir mi?

Filtrenin erken tıkanmasına ne sebep olur?

Filtre gözenek boyutu ve kalınlığı dökme yüksekliği sınırlarını etkiler mi?

Filtre performansıyla ilgili bir tedarikçi iddiasını nasıl doğrulamalıyım?

Dava

Orta ölçekli bir basınçlı döküm tedarikçisi, kronik yüzey delikleri olan bir üretim hücresine 30 PPI alümina köpük filtre yerleştirdi. Filtre alanını ve ön ısıtma prosedürlerini eşleştirdikten sonra, RPT puanları iyileşti ve yüzey kusurları üç ay içinde yüzde 50'nin üzerinde azaldı. Sarf malzemesi maliyetleri mütevazı bir artış gösterdi ancak bu artış, azalan yeniden işleme ve daha hızlı finisaj işlemleri ile dengelendi.