Optimum alüminyum sürekli döküm için doğru teker uçları ve nozullar sac ölçüsünü, yüzey kalitesini ve mikro yapıyı kontrol etmede en kritik faktördür. Yüksek performanslı seramik fiber uçlar (özellikle N17 ve yüksek silikonlu varyantlar) çift merdaneli döküm için endüstri standardıdır ve üstün ısı yalıtımı, erimiş alüminyuma karşı ıslanmama özellikleri ve termal şoka karşı direnç sunar. Endüstriyel denemelerden elde edilen veriler, hassas işlenmiş, nano takviyeli döküm uçlarının kullanılmasının aşağıdaki gibi yüzey kusurlarını azaltabileceğini göstermektedir dalgalanma işaretleri ve kenar çatlakları 30%'ye kadar artırırken, hizmet ömrünü set başına 48 saatin üzerine çıkarır. Verimi ve kaliteyi en üst düzeye çıkarmanın anahtarı, uç sertliğini ve termal iletkenliği özel alaşım sınıfınızla (örneğin, 1xxx vs. 5xxx serisi) eşleştirmek ve kurulumdan önce emilen nemi ortadan kaldırmak için 260°C'lik katı bir ön ısıtma protokolünü sürdürmektir.

1. Çift Silindirli Dökümde Teker Uçlarının Kritik Rolü

Çift merdaneli sürekli döküm prosesinde (TRC) teker ucu (olarak da bilinir) Nozul veya enjektör) erimiş metal dağıtım sistemi ile su soğutmalı merdaneler arasında son arayüz görevi görür. Birincil işlevi yalnızca metali iletmek değil, aynı zamanda döküm merdanelerinin tüm genişliği boyunca laminer, tek tip bir dalga cephesi sağlayarak akışı koşullandırmaktır.

Hassasiyet Neden Önemlidir?

Döküm ucu boyutsal kararlılığını koruyamazsa, uç dudakları arasındaki boşluk (açıklık) değişecektir. 0,1 mm'lik bir fark bile düzensiz soğumaya yol açarak “sıcak noktalar” veya “soğuk kapanmalar” oluşmasına neden olabilir. ADtech markası, erozyona direnç gösteren ve başlık kutusunun hidrostatik basıncı altında sertliğini koruyan malzemeler kullanarak bu özel akışkan dinamiği zorluklarını çözmeye odaklanmaktadır.

Nozul Tertibatının Temel İşlevleri:

-

Akış Dağılımı: Başlık kutusundan gelen türbülanslı akışın laminer bir akışa dönüştürülmesi.

-

Sıcaklık Bakımı: Düşük ısı iletkenliğine sahip malzemeler kullanılarak kıstırma noktasından önce erken katılaşmanın önlenmesi.

-

Genişlik Kontrolü: Ayarlanabilir kenar barajları ve ara parçalar sayesinde hassas döküm genişliğinin belirlenmesi.

2. Alüminyum Döküm Çeşitleri İpuçları: Malzemeler ve Performans

Nozulunuz için malzeme seçimi, döküm kampanyanızın tutarlılığını belirler. İki baskın malzeme kategorisi şunlardır Seramik Elyaf ve N17 (Yüksek Yoğunluklu Kalsiyum Silikat).

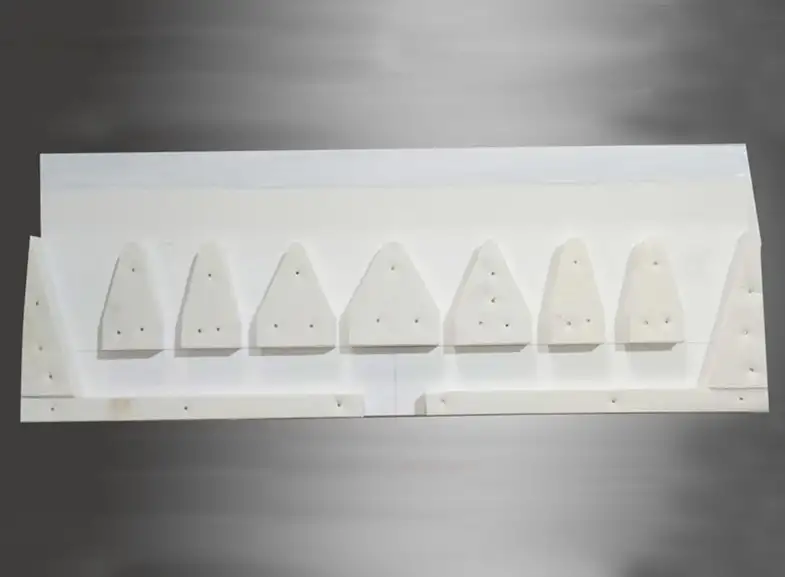

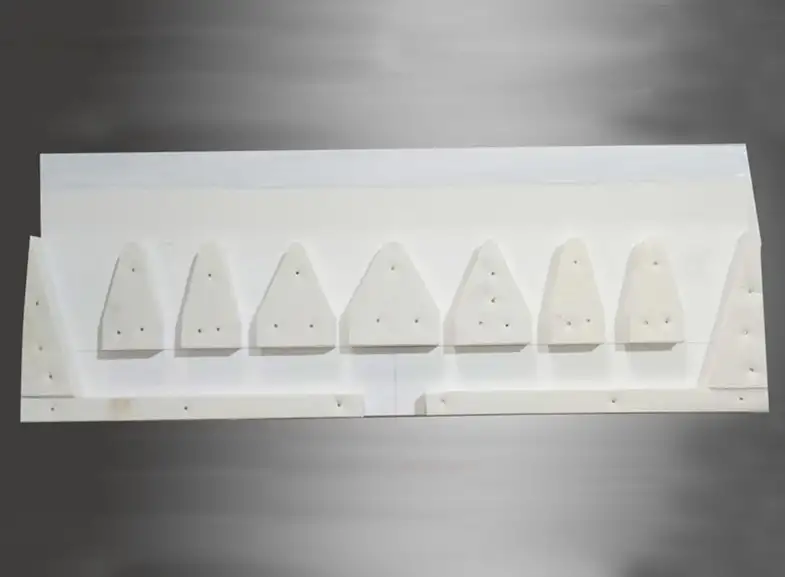

Seramik Elyaf Caster Uçları

Bunlar standart alüminyum levha üretimi için en yaygın çözümdür. Vakum-emme şekillendirme işlemi kullanılarak üretilen bu ürünler hafiftir ve mükemmel yalıtım özelliklerine sahiptir. ADtech'in seramik fiber uçları nihai tabakada inklüzyonlara neden olan elyaf delaminasyonunu önlemek için genellikle nano ölçekli bir kaplama ile güçlendirilir.

-

En iyisi: 1xxx, 3xxx ve 8xxx serisi alaşımlar.

-

Önemli Avantaj: Mükemmel esneklik, ucun rulo kuvveti altında çatlamadan hafifçe sıkışmasına ve sıkı bir sızdırmazlık sağlamasına olanak tanır.

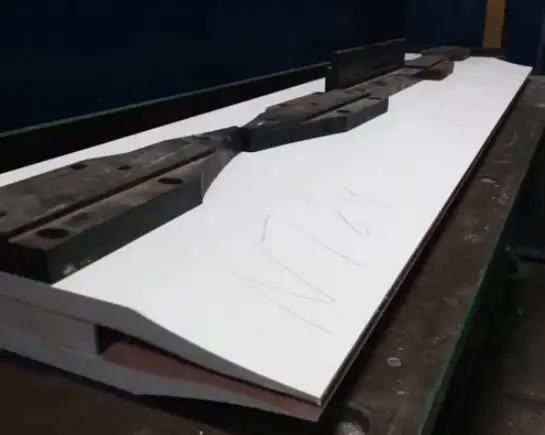

N17 ve Sert Sert Uçlar

Yüksek magnezyum alaşımları (5xxx serisi) gibi daha zorlu uygulamalar için N17 gibi sert levhalar tercih edilir. Bunlar vakumla şekillendirilmek yerine yüksek yoğunluklu bloklardan işlenir.

-

En iyisi: Yüksek hızlı döküm ve daha sert alaşımlar (örn. 5052, 5182).

-

Önemli Avantaj: Geniş genişliklerde (2000 mm'ye kadar) aşınmaya ve “eğilmeye” karşı üstün direnç.

Karşılaştırma: Seramik Elyaf vs. N17 Sert Levha

| Özellik | Seramik Elyaf Uçlar (Yumuşak/Yarı Sert) | N17 Sert Tahta Uçları (Sert) |

| Malzeme Tabanı | Alümina-Silikat Elyaf + Bağlayıcı | Grafit Takviyeli Kalsiyum Silikat |

| Yoğunluk (g/cm³) | 0.45 - 0.60 | 0.85 - 1.00 |

| Termal İletkenlik | Çok Düşük (< 0,12 W/m-K) | Düşük (< 0,20 W/m-K) |

| İşlenebilirlik | Düşük (kalıplanmış şekil) | Yüksek (toleransa göre CNC ile işlenmiştir) |

| Esneklik | Yüksek (Sıkıştırılabilir) | Düşük (Sert) |

| Birincil Kullanım | Standart Folyo Stoku, Kutular | Mimari Levhalar, Oto Kaporta |

3. Akışın Optimize Edilmesi: İç Bölmeler ve Ara Parçalar

Bir döküm nozulu nadiren basit bir içi boş tüptür. İçinde, karmaşık bir düzenleme içerir bölmeler ve ara parçalar.

-

Baffles: Bu iç yapılar, gelen erimiş alüminyumun kinetik enerjisini bozar. Metali “serpantin” bir yol boyunca dolanmaya zorlayarak, bölmeler çıkış ağzında hızın eşit olmasını sağlar. Bölmeler olmasaydı, levhanın merkezi kenarlara göre daha hızlı ve daha sıcak metal alacaktı, bu da orta hat ayrımı.

-

Ara parçalar: Bu sert bloklar nozul ucunun iç boşluğunu (açıklığını) korur. Alüminyum ile reaksiyona girmeyen malzemelerden, tipik olarak yoğun erimiş silika veya yüksek alüminalı seramiklerden yapılmalıdırlar.

Operatörler için Profesyonel İpucu:

Geniş levhalar (>1500 mm) döküm yaparken, metalostatik basınç nedeniyle nozul dudaklarının dışa doğru şişmesini önlemek için iç ara parçaların sayısını artırın. Şişkin dudak, levhanın ortasının daha kalın olmasına neden olur ve bu kusur “taç” olarak bilinir.”

4. Nozullarla İlgili Yaygın Kusurlar ve Sorun Giderme

Kötü uç durumu, TRC'deki döküm hatalarının yaklaşık 40%'sinin temel nedenidir. Kusur ile nozul durumu arasındaki bağlantının belirlenmesi, hızlı sorun giderme için çok önemlidir.

Tablo 2: Nozulla İlgili Döküm Hatalarının Giderilmesi

| Kusur Belirtisi | Potansiyel Nozul Nedeni | Acil Çözüm |

| Başlangıçta Dondurma | Uç sıcaklığı çok düşük; yetersiz ön ısıtma. | Ön ısıtma süresini/sıcaklığını artırın; yalıtımda hava boşlukları olup olmadığını kontrol edin. |

| Çizgiler / Çizgiler | Nozul dudağında tıkanma veya takılma; oksit birikmesi. | Uç dudaklarını hasar açısından inceleyin; daha iyi bir ayırıcı madde (Bor Nitrür) kullanın. |

| Düzensiz Gösterge | Nozul dudak deformasyonu (eğilme/çarpılma). | Ara parça yerleşimini kontrol edin; daha yüksek yoğunluklu bir uca (N17) geçin. |

| Kenar Çatlakları | Nozul kenarlarında soğuk metal; “Köpek kemiği” termal profili. | Kenar yalıtımını iyileştirin; ısı kaybını önlemek için kenar barajlarını ayarlayın. |

| İçerikler | Uç erozyonu; refrakter liflerin eriyik içine doğru soyulması. | Nano kaplamalı uçlara geçin; pürüzsüz yüzey kalitesi sağlayın (Ra < 3,0). |

5. ADtech Caster Uçları için Teknik Özellikler

Doğru bileşeni seçtiğinizden emin olmak için aşağıdaki teknik parametrelere bakın. Bu standartlar küresel havacılık ve folyo paketleme gerekliliklerine uygundur.

| Parametre | Şartname |

| Kompozisyon | Al2O3 (45-55%) + SiO2 (45-50%) |

| Servis Sıcaklığı | Maksimum 1260°C (Sürekli: 800°C – 1000°C) |

| Boyutsal Tolerans | ± 0,5 mm (Genişlik), ± 0,2 mm (Boşluk) |

| Tutuşma Kaybı (LOI) | < 6% |

| Kaplama Uyumluluğu | Bor Nitrür (BN) ve Grafit spreyleri ile uyumludur |

| Yüzey Sertliği | Uygulamaya göre ayarlanır (Yumuşak/Orta/Sert) |

6. Kurulum ve Değiştirme Prosedürü

Yanlış kurulum, “patlamaların” (erimiş metalin dökülmesinin) başlıca nedenidir. Güvenlik ve performansı sağlamak için bu katı protokolü izleyin.

Adım 1: Hazırlık

Emin olun çelik kabuk (seramik ucun metal tutucusu) temiz ve eski refrakter yapıştırıcı veya alüminyum sıçramasından arındırılmış olmalıdır. Herhangi bir kalıntı seramik ucun dengesiz oturmasına neden olarak gerilim noktaları oluşturacaktır.

Adım 2: Ön Isıtma (Önemli Adım)

Seramik elyaf malzemeler doğal olarak havadaki nemi emer. Soğuk, nemli bir uç erimiş alüminyuma (yaklaşık 680°C) temas ederse, su anında buhara dönüşerek ucun patlamasına veya çatlamasına neden olur.

-

Protokol: Yeni uçları bir kurutma fırınına yerleştirin.

-

Döngü: Rampa yukarı 200°C 2 saat beklettikten sonra 260°C en az 4 saat boyunca.

-

Depolama: Tam kurulum anına kadar >100°C'de kuru bir kutuda saklayın.

Adım 3: Montaj

Uç ile başlık kutusu arasına ince bir tabaka refrakter dolgu macunu (ADtech'in yüksek sıcaklık mastiği gibi) uygulayın. Kelepçeleri eşit şekilde sıkın - aşırı tork uygulamayın, çünkü bu döküm başlamadan önce seramik levhayı kırabilir.

Adım 4: Yüzey Kaplama

Bir kat uygulayın Bor Nitrür (BN) nozülün dudaklarına püskürtün. Bu ıslatmayan madde alüminyumun seramiğe yapışmasını önler ve pürüzsüz bir sürüm sağlar.

7. Vaka Çalışması: Henan'da 5052 Alaşımlı Dökümün Optimizasyonu (2024)

Konum: Henan Eyaleti, Çin (Alüminyum Endüstrisi Merkezi)

Tarih: Mart 2024

Müşteri: Otomotiv ısı kalkanları konusunda uzmanlaşmış orta ölçekli bir alüminyum haddehanesi.

Sorun:

Müşteri üretim yapıyordu 5052 alüminyum alaşım (yüksek magnezyum dereceli) standart vakumla şekillendirilmiş döküm uçları kullanarak. Şerit yüzeyinde sık sık “sürükleme izleri” ve yüzey yırtılmaları yaşıyorlardı. Sonuç olarak, nozulu değiştirmek için her 12 ila 14 saatte bir döküm hattını durdurmak zorunda kalıyorlardı, bu da OEE'lerini (Genel Ekipman Verimliliği) önemli ölçüde olumsuz etkiliyordu. Yumuşak uçlar, aşındırıcı magnezyum bakımından zengin alaşımın akışı altında çok hızlı aşınıyordu.

Çözüm:

ADtech mühendisleri, bir Sertleştirilmiş N17 tarzı Sert Levha Nozulu yüksek magnezyum akışı için optimize edilmiş özel bir iç bölme tasarımına sahiptir.

-

Maddi Değişiklik: Standart seramik elyaf, yüksek yoğunluklu, grafit takviyeli kalsiyum silikat (N17 eşdeğeri) ile değiştirildi.

-

Tasarım Değişikliği: Çıkış kenarındaki türbülansı azaltmak için “3 odacıklı” bölme tasarımı uygulandı.

Sonuçlar:

-

Uzatılmış Kullanım Ömrü: Döküm kampanyasının süresi 14 saat ile 72 saat arasında sürekli çalışma.

-

Kusur Azaltma: Yüzey sürüklenme izleri neredeyse tamamen ortadan kaldırılarak hurda oranı şu kadar azaltıldı 18%.

-

Maliyet Tasarrufu: Sert N17 uçları başlangıçta 25%'ye daha pahalıya mal olsa da, arıza süresi ve hurdadaki azalma $45,000 USD net tasarruf 2024'ün ilk çeyreği boyunca.

Aklama Sistemleri ve Dağıtım

Döküm ucu sadece hattın sonudur. Ucun içine giren metalin kalitesi launders (kanallar) ve fi̇ltreleme kutulari. Yolluk astarı partikül dökerse, bu partiküller teker ucu bölmelerini tıkayarak dökümü bozar. Her zaman yüksek kaliteli uçları erimiş silika yolluk astarları ile eşleştirin.

Bor Nitrür Kaplamalar

Genellikle “döküm için ayırıcı maddeler” olarak aranan bor nitrür, dökümcülerin en iyi dostudur. Yüksek sıcaklıklarda yağlayıcı görevi görür. Karbonla eriyik maddeleri yakabilen veya kirletebilen grafitin aksine, BN kararlı ve inert kalır.

Twin-Roll ve Belt Döküm İpuçları

Bu makale Çift Silindirli Döküm (TRC) üzerine odaklanmaktadır, Kemer Tekerleri (Hazelett gibi) enjeksiyon nozulları da kullanmaktadır. Bununla birlikte, kayış tekeri nozulları farklı termal koşullar altında çalışır ve tipik olarak TRC uçlarından çok daha geniştir ve daha az sıkıştırma kuvvetine maruz kalır.

8. Continuous Caster Tips & Nozzles: Technical FAQ

1. What is the main difference between “Hard” and “Soft” caster tips?

2. Why do caster tips sometimes explode during startup?

3. How often should I replace my caster tips?

4. Can I use the same nozzle for 1xxx and 5xxx series alloys?

5. What is the best coating for caster tips?

6. What causes “ears” or “ridges” on the cast strip?

7. How does ADtech ensure the quality of its caster tips?

8. What is the maximum width for a single caster tip?

9. How do I prevent the nozzle from blocking during casting?

10. Why is the thermal conductivity of the tip material important?

9. Sonuç ve Öneriler

Mütevazı teker ucu bir alüminyum döküm hattının karlılığını belirleyen yüksek teknolojili bir bileşendir. İster ultra ince folyo stoğu ister sağlam otomotiv levhaları üretiyor olun, nozul malzemesi ile erimiş alaşım arasındaki etkileşim kalite için belirleyici faktördür.

Modern haddehaneler için nano takviyeli seramik fiber uçlar veya hassas işlenmiş N17 kartları verimi artırmak için en uygun maliyetli yöntemlerden biridir. Operatörler yukarıda özetlenen bakım ve kurulum protokollerini, özellikle de titiz ön ısıtma rejimini izleyerek yaygın kusurları ortadan kaldırabilir ve tutarlı, birinci sınıf döküm sonuçları elde edebilir.

ADtech sarf malzemelerinin metalürjisini geliştirmeye kararlıdır ve yalnızca ısıya dayanmakla kalmayıp aynı zamanda günümüzün yüksek performanslı alüminyum pazarı için gereken hassasiyeti sağlayan döküm uçları sağlar.