Metal dökümlerdeki gözeneklilik neredeyse her zaman iki temel sürecin sonucudur: sıvı metalde gazın hapsolması veya gelişmesi ve katılaşma sırasında yetersiz besleme sonucu oluşan büzülme boşlukları. Alüminyum dökümlerdeki çoğu gözeneklilik sorunu, bu iki mekanizmanın kombinasyonları veya varyantlarıdır. Disiplinli eritme hazırlığı (gaz giderme ve filtreleme), iyi tasarlanmış geçit ve besleme, uygun havalandırma ve aşağıdaki gibi sarf malzemelerinin hedefe yönelik kullanımı ile serami̇k köpük fi̇ltreler ve akı, dökümhaneler gözeneklilik oranlarını önemli ölçüde azaltabilir ve basınç sızdırmazlığı ve yapısal mukavemet özelliklerini güvenilir bir şekilde karşılayabilir. AdTech tedarik eder gaz giderme sistemleri, granüler ve akış kimyasalları ve standart proses kontrolleriyle entegre olan seramik köpük filtreler, gaz ve inklüzyonla ilgili gözenekliliği azaltır ve daha iyi erime kalitesi sayesinde büzülmeyi azaltır.

1. Gözeneklilik nedir ve neden önemlidir?

Gözeneklilik, dökümün içinde veya yüzeyinde yoğunluğu yerel olarak azaltan ve mekanik özellikleri, basınç sızdırmazlığını, yorulma ömrünü veya estetiği bozabilecek herhangi bir boşluk, oyuk veya küçük delik ağıdır. Birçok otomotiv, hidrolik, havacılık ve tüketici uygulamasında, mikroskobik gözenekler bile yorulma ömrünü azaltır, sızıntılara neden olur veya kaplamaları ve işlemeyi engellediği için reddedilmeye neden olabilir. Bu nedenle gözenekliliği azaltmak, dökümhaneler için temel bir kalite sorunudur ve en etkili şekilde metalurji, termal kontrol ve hedeflenen eriyik işleminin birleştirilmesiyle çözülebilir.

2. Porozite türlerinin genel sınıflandırması

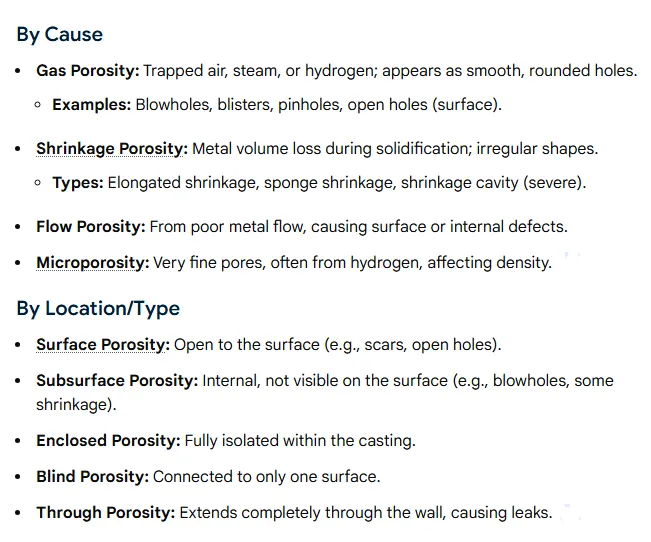

Yüksek seviyede, metal dökümlerdeki gözeneklilik, kaynağına ve morfolojisine göre sınıflandırılır.

Kökenine göre

-

Gaz gözenekliliği: metal katılaşırken çekirdeklenip büyüyen çözünmüş veya sürüklenen gazdan oluşan gözenekler. Hidrojen, alüminyum alaşımlarında başlıca sorumlu maddedir.

-

Büzülme gözenekliliği: sıvı metalin donma sırasında hacim değişikliğini besleyememesi nedeniyle ortaya çıkan boşluklar; genellikle en son katılaşan sıcak noktalarda bulunur.

-

Reaksiyon veya dahil etme gözenekliliği: kalıp malzemeleri, kaplamalar veya kirleticiler eriyikle reaksiyona girerek lokalize gaz veya metalik olmayan cepler oluşturduğunda oluşan boşluklar.

Morfoloji ve hizmet etkisi (ortak mühendislik kategorileri)

-

Kör gözeneklilik: yüzeyden başlar ve iç kısımda sonlanır.

-

Gözeneklilik yoluyla: birden fazla yüzeye açılır ve sızıntı yolları oluşturur.

-

Tamamen kapalı gözeneklilik: iç kısımda ve çevreleyen metal ile kapatılmış; genellikle işleme veya radyografi ile ortaya çıkar.

Bu kategoriler pratikte birbiriyle örtüşmektedir; belirli bir döküm, ayrıştırmak için katmanlı teşhis gerektiren gaz ve büzülme özelliklerinin bir karışımını gösterebilir.

3. Ayrıntılı gözeneklilik türleri, görünümleri ve temel nedenleri

Aşağıda, tasarımcılar ve proses mühendisleri için pratik bir sınıflandırma bulunmaktadır. Her bir giriş, tipik görünüm, temel nedenler ve kaynağına dair ipuçlarını listelemektedir.

3.1 Gaz gözenekliliği (küresel veya düz duvarlı gözenekler)

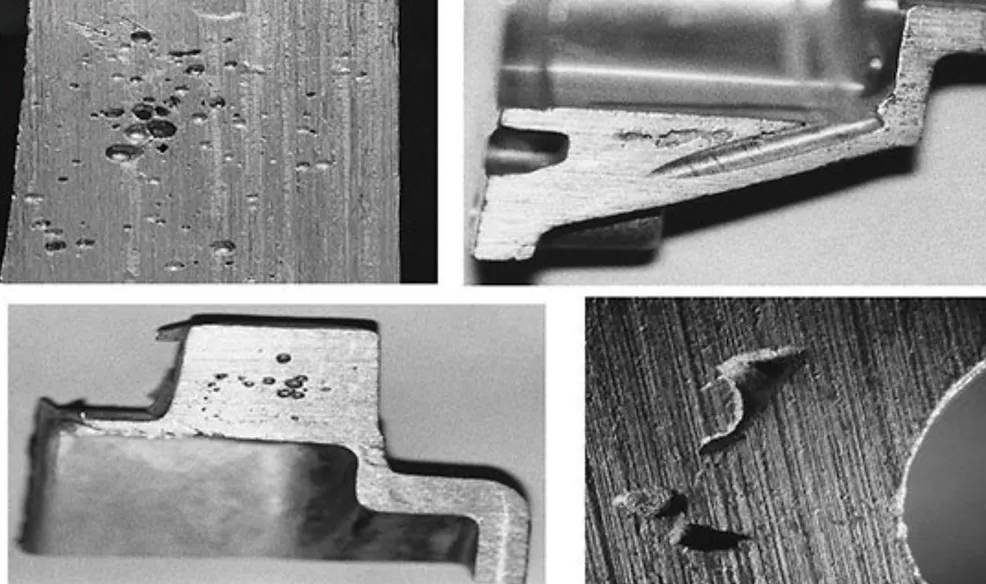

Görünüş: Yuvarlak ila neredeyse küresel boşluklar, pürüzsüz iç yüzeyler, bazen dendritik bölgelerde kümelenmiş.

Ana neden: Erimiş metalde aşırı çözünmüş gaz (alüminyumda hidrojen) veya türbülanslı doldurma sırasında hava/gazların karışması. Hidrojenin çözünürlüğü katılaşma sırasında keskin bir şekilde düşer, bu da kabarcıkların oluşmasına neden olur.

Yaygın ipuçları: Gazla yüklü metal geçmişi (yeniden ısıtılmış hurda, nemle kirlenmiş akı), yetersiz eriyik gaz giderme, yüksek döküm türbülansı, oksit varlığından kaynaklanan gri iç gözenek duvarları.

Görüntülenen yer: Bölümler boyunca dağılmış, geç katılaşan interdendritik boşluklarda ve çekirdeklerde yoğunlaşmış.

3.2 Büzülme gözenekliliği (dendritik veya düzensiz boşluklar)

Görünüş: Düzensiz şekilli, kenarları pürüzlü oyuklar, genellikle birbirine bağlı veya ağlar oluşturur; sıcak noktaları işgal etme eğilimindedir.

Ana neden: Son olarak katılaşan bölgelerde katılaşma büzülmesini telafi etmek için yetersiz sıvı metal beslemesi. Geometri ve termal gradyanlar sıcak noktaların oluşmasına neden olur.

Yaygın ipuçları: Parçalar arasında tutarlı konum, kalın bölümler veya besleyici/soğutma tasarımı zayıf özelliklere bağlı.

Görüntülenen yer: Son katılaşma bölgeleri, kesit geçişleri, çekirdek kesişimleri.

3.3 Mikro gözeneklilik (mikro büzülme)

Görünüş: Interdendritik bölgelerde çok ince, bazen mikron altı gözenekler; aşındırıldığında ve mikroskopla incelendiğinde bal peteği gibi görünür.

Ana neden: Dendritik katılaşmanın son aşamalarında büzülme ve lokalize gaz oluşumunun birleşimi. Mekanik özellikler, mikro yapısal ölçekte büzülmenin artmasıyla ilgilidir.

Yaygın ipuçları: SEM veya CT taraması ile görülebilir; çıplak gözle görülmese bile sünekliği ve yorulma direncini sınırlar.

3.4 Yüzey veya cilt gözenekliliği

Görünüş: Döküm yüzeyinde küçük çukurlar veya kabarcıklar.

Ana neden: Kalıp yüzeyine yakın gaz sıkışması, kalıp malzemeleri ile metal arasındaki reaksiyonlar veya kaplamalar ve bağlayıcılardan kaynaklanan buharlar.

Yaygın ipuçları: Çekirdeklerin, havalandırma deliklerinin veya kalıp yüzeylerinin yakınındaki alanlarda lokalize olur. Genellikle gözenek kenarlarında renk değişikliği ile birlikte görülür.

3.5 Geri emme gözenekliliği

Görünüş: Kapı veya yükseltici arayüzlerinin yakınındaki düzensiz boşluklar.

Ana neden: Katılaşma sırasında hızlı basınç değişiklikleri veya metalin boşluktan geri emilmesine neden olan yetersiz kalıp tasarımı.

Yaygın ipuçları: Katılaşma sırasında geçit geometrisi, kötü yükseltici yerleşimi ve aralıklı metal beslemesi ile ilişkilidir.

3.6 Hapsolmuş hava veya kat porozitesi

Görünüş: Hafta benzeri tüneller veya uzun boşluklar, genellikle boşluğu kaplayan oksit filmleri ile.

Ana neden: Doldurma sırasında türbülanslı akış, oksit yüklü yüzeyleri eriyik içine katlar. Sürüklenen oksit filmi metali ayırır ve uzamış cepler oluşturur.

Yaygın ipuçları: İncelendiğinde, boşlukların içinde oksit dikişleri ve koyu renkli film görülür.

3.7 Reaksiyon gözenekliliği

Görünüş: Genellikle çekirdeklerin veya kaplama arayüzlerinin yakınında bulunan, yerelleştirilmiş düzensiz delikler.

Ana neden: Erimiş metal ile kalıp/çekirdek bağlayıcı veya hapsolmuş uçucu maddeler arasında meydana gelen kimyasal reaksiyon, yerel gaz oluşumuna neden olur.

Yaygın ipuçları: Kaplamalı kum, bağlayıcı kalıntıları veya onarılmış çekirdek alanları ile temas noktalarında bulunur.

4. Katılaşma sırasında gözeneklilik nasıl oluşur?

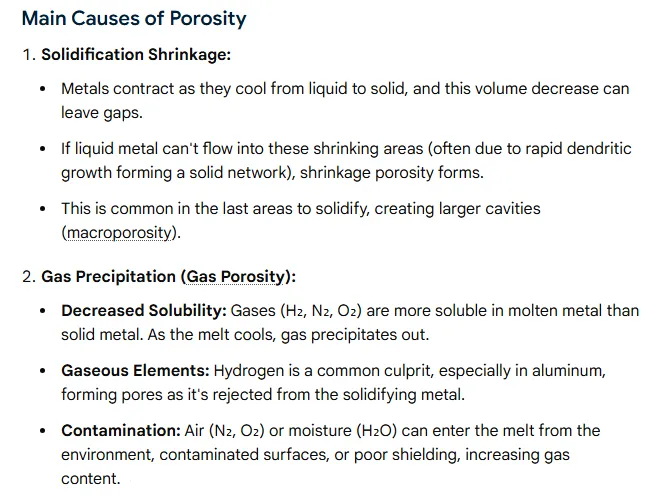

Alaşımın katılaşması, ısı çekilmesi, çözünen maddenin yeniden dağılımı ve gaz çözünürlüğü değişikliklerinin dinamik bir etkileşimidir. İki mekanizma baskındır:

Gaz çekirdeklenmesi ve büyümesi: Sıcaklık düştükçe, sıvı alüminyumdaki hidrojen çözünürlüğü sıcaklıkla yaklaşık olarak doğrusal olarak azalır; bu nedenle çözünmüş hidrojen aşırı doymuş hale gelir ve kabarcıklar oluşturur. Kabarcıklar kaçamaz veya kalan sıvıya çözünemezse, gözenekler olarak kalır. Hızlı soğutma birçok küçük gözenek oluşumunu destekler; daha yavaş soğutma ise kabarcıkların büyümesine olanak tanır. Uygun eriyik gaz giderme, başlangıçtaki hidrojen konsantrasyonunu azaltır ve kabarcık oluşumu için itici gücü düşürür.

Besleme hatası ve küçülme: Tüm metaller katılaşırken büzülür. Dendritik ağ akışı engellediği için sıvı metal kaynağı son katılaşan bölgelere ulaşamazsa, boşluklar oluşur. Dökümün geometrisi, termal gradyanlar ve yükseltici/kanal tasarımı bunu kontrol eder. Mikro gözeneklilik genellikle, dendritler arası sıvının katılaşma sürecinin sonlarında izole olması ve hacim dengelemesi sağlayamaması durumunda ortaya çıkar.

Gözeneklerin gazdan mı yoksa büzülmeden mi oluştuğunu anlamak çok önemlidir, çünkü düzeltici önlemler farklılık gösterir. Gaz sorunları eriyik temizleme ve gaz giderme ile çözülürken, büzülme sorunları ise yükseltici yeniden tasarımı ve yerel soğutma gibi termal ve metal akışı düzeltmeleri gerektirir.

5. Teşhis yöntemleri ve her birinin ortaya koydukları

Tek bir inceleme yöntemi tüm gözenekliliği tespit edemez. Katmanlı bir yaklaşım kullanın.

5.1 Görsel ve mikroskobik inceleme

Hızlı ve düşük maliyetli; yüzey gözenekliliği ve kesit aldıktan sonra küçük ölçekte gözenek şeklini ortaya çıkarmak için idealdir.

5.2 Radyografi ve X-ray muayenesi

Sistemin çözünürlüğünden daha büyük iç gözenekler için uygundur. Gözeneklerin izole, bağlantılı veya ağ oluşturup oluşturmadığını gösterebilir.

5.3 Bilgisayarlı tomografi (BT)

Gözeneklilik dağılımı ve morfolojisinin üç boyutlu haritalaması. Güvenlik açısından kritik parçalar ve arıza analizi için şiddetle tavsiye edilir. CT, gaz benzeri küresel gözenekleri büzülme ağlarından ayırabilir.

5.4 Metalografik kesit alma ve SEM

İnce mikro gözenekliliği ve mikro yapısal bağlamı ortaya çıkarır. SEM/EDS kullanarak, sürüklenmeyi gösteren boşlukların içindeki oksit filmlerini kontrol edin.

5.5 Hidrojen analizi ve eriyik numune alma

Erimiş metaldeki çözünmüş hidrojen konsantrasyonunu doğrudan ölçer. Seviyeler önerilen eşiklerin üzerindeyse, gaz gözenekliliği daha olasıdır.

5.6 Basınç testi ve sızıntı tespiti

Basınç sızdırmazlık parçaları için, sızıntı testi gözeneklilik ve kör sızıntı yollarını hızlı bir şekilde tespit eder.

Teşhis iş akışı genellikle CT veya X-ray taraması ile metalografi ve eriyik hidrojen testini birleştirerek temel nedenleri izole eder.

6. Önleme ve kontrol stratejileri (süreç ve sarf malzemeleri)

Gözeneklilik önleme, sistemsel bir çabadır. Çözümler dört temel unsura ayrılır: eriyik kalitesi, termal ve kalıp tasarımı, kalıp/havalandırma uygulamaları ve gerektiğinde döküm sonrası düzeltme işlemleri.

6.1 Erime kalitesi: gaz giderme ve filtreleme

-

Gaz Giderme: Çözünmüş hidrojeni gidermek için vakum veya inert gazlı döner gaz giderme, oksitleri ve metalik olmayan kalıntıları temizlemek için akışkanlaştırma ile birleştirilir. Uygun gaz giderme, gaz gözenekliliği riskini önemli ölçüde azaltır.

-

FiltrasyonSeramik köpük filtreler ve derinlik filtreleri, sürüklenme kusurlarına ve gözeneklerin çekirdeklenme bölgelerine neden olan oksit filmlerini ve cüruf kalıntılarını giderir. Doğru yerleştirilmiş bir seramik köpük filtre ayrıca metal akışını düzgünleştirir ve türbülansı azaltır. AdTech'in seramik köpük filtreleri, mikron düzeyinde tutma ve düşük basınç düşüşü için tasarlanmıştır, bu da onları geçit sistemlerinde etkili kılar.

6.2 Kapı, yükseltici ve termal kontrol

-

Yükseltici yerleştirme ve boyutu: Son katılaşan bölgeleri beslemek için yükselticiler tasarlayın. Katılaşma yolunu kontrol etmek için sıcak üst kısımlar, iç yükselticiler veya soğutucular kullanın.

-

Üşüme: Yerel soğutma, sıcak noktaları veya büzülmeyi kritik yüzeylerden uzaklaştırmak için istenen yerlerde katılaşmayı hızlandırır.

-

Doldurma kontrolü: Uygun kapı geometrisi ve dökme hızı kullanarak türbülansı azaltın. Düzgün, laminer akış, sürüklenen oksit filmlerini azaltır.

6.3 Kalıp, çekirdek ve kaplama yönetimi

-

Havalandırma: Döküm sırasında oluşan gaz için yeterli kaçış yolları sağlayın. Yetersiz havalandırma, gözeneklere dönüşen gazları hapseder.

-

Çekirdek ve bağlayıcı seçimi: Düşük uçucu bağlayıcılar kullanın ve çekirdeklerin kürlendiğinden ve kalıntı uçucu maddeler içermediğinden emin olun. Kum nemini kontrol edin.

-

Sprey ve kaplama seçimi: Döküm sıcaklığında uçucu maddeler üreten kaplamalardan kaçının.

6.4 Süreç izleme ve geri bildirim

-

Hidrojen izleme: Düzenli olarak hidrojen eritme kontrolleri yapın. Kayıtları tutun ve seviyeler hedefleri aştığında düzeltici gaz giderme işlemini başlatın.

-

Termal simülasyon: Döküm simülasyon yazılımını kullanarak sıcak noktaları belirleyin ve kalıp yapımına geçmeden önce geçit ve yükseltici tasarımını tekrar tekrar iyileştirin.

-

Tahribatsız muayene: Sürekli kontrol sağlamak için kritik bileşenlerin periyodik radyografi veya CT örneklemesi.

6.5 Döküm sonrası çözümler

-

Vakumlu emprenye: Basınç sızdırmaz olması gereken ancak kör gözeneklilik içeren parçalar için, polimerlerle vakum emdirme işlemi sızıntı yollarını kapatabilir. Bu, uygun proses kontrolünün yerine geçmeyen bir düzeltme yöntemidir.

7. AdTech ürünleri gözeneklilik kontrol programına nasıl uyum sağlar?

AdTech, yukarıdaki dört temel unsuru bir araya getiren ekipman ve sarf malzemeleri üretmektedir. Aşağıda, bu ürünleri gözenekliliği kontrol etmek için nasıl kullanabileceğinize dair pratik öneriler bulunmaktadır.

7.1 AdTech gaz giderme sistemleri

-

Kapasiteye ve alaşıma bağlı olarak döner gaz gidericiler veya vakumlu gaz giderme kullanın. Endüstriye özgü eşik değerlerin altında hedef hidrojen seviyeleri belirleyin (çoğu alüminyum alaşımı için genellikle <0,10–0,15 mL/100 g, ancak parça gereksinimlerine göre doğrulayın). Gaz giderme, gaz gözenekliliğine karşı birincil savunmadır. Gaz gidermeyi, alaşım ve bekleme süresine göre optimize edilmiş karıştırma profilleriyle birleştirin.

7.2 AdTech akılar ve akı enjeksiyonu

-

AdTech granüler akı ve kaplama akı formülasyonları, metal temizliğini iyileştirir ve tutma ve taşıma sırasında eriyik yüzeyini korur. Akılar, metal yüzeyindeki kalıntıları temizlemeye ve hava karışımını sınırlamaya yardımcı olur. Kepçe ve transfer aşamalarında akı kullanın. Akı enjeksiyon ekipmanı, tekrarlayan döküm işlemleri için tutarlı dozajlama sağlayabilir.

7.3 AdTech seramik köpük filtreler

-

Kalıbın yukarısındaki geçit sistemine seramik köpük filtreler yerleştirerek oksit filmlerini ve kapanımları giderin ve akışı sakinleştirin. Filtreler aynı zamanda termal tampon görevi görür ve alaşım ve geçit alanına bağlı olarak gözeneklilik derecesine (ppi veya inç başına gözenek sayısı) göre belirlenebilir.

7.4 Birleşik yaklaşım

-

En iyi sonuçlar için önce filtrelemeyi, ardından gaz gidermeyi ve son olarak da akı korumasını son parlatma olarak kullanın. Uygulamada: metal kaşığı seramik köpük filtreden geçerek transfer kabına aktarın; döner vakum veya inert temizleme ile transfer kabındaki gazı giderin; yeniden gazlanmayı sınırlamak için dökme ve gaz giderme arasında akı kaplaması uygulayın; karmaşıklık veya kalıntı riski yüksekse ikinci bir filtreden dökün.

8. Hızlı başvuru tabloları

Tablo 1. Gözeneklilik türleri, görsel ipuçları, olası temel nedenler

| Gözeneklilik türü | Görsel ipuçları | Muhtemel kök neden | Tipik düzeltici eylem |

|---|---|---|---|

| Gaz gözenekliliği | Küresel, pürüzsüz duvarlı gözenekler; gri iç duvarlar | Yüksek çözünmüş hidrojen, türbülanslı dolum, nem | Eritme gaz giderme, akışkanlaştırma, türbülansı azaltma |

| Büzülme gözenekliliği | Düzensiz boşluklar, pürüzlü kenarlar, sıcak noktalarda bulunur | Besleme hatası, yetersiz yükselticiler, termal gradyanlar | Yükseltici yeniden tasarımı, soğutma, geçit optimizasyonu |

| Mikro gözeneklilik | SEM altında görülebilen ince interdendritik gözenekler | Birleşik mikro büzülme ve gaz sıkışması | Kontrollü soğutma, alaşım modifikasyonu, eriyik kalitesi. |

| Sürüklenmiş/oksit katlaması | Oksit filmli uzun tüneller | Türbülanslı akış katlama oksitler | Filtreleme, türbülansı azaltmak için geçit açma |

| Yüzey gözenekliliği | Yüzeyde çukurlar veya kabarcıklar | Küf uçucu gazlar, reaksiyonlar | Çekirdekleri önceden kurutun, düşük uçucu kaplamalar kullanın, havalandırmayı iyileştirin |

| Reaksiyon gözenekliliği | Çekirdeklerin bitişiğindeki yerelleştirilmiş delikler | Bağlayıcı reaksiyonları, kontamine çekirdekler | Bağlayıcı/kaplamayı değiştirin, çekirdekleri temizleyin, uygun şekilde pişirin |

Tablo 2: Tipik göstergeler ve tanı yöntemi

| Gösterge | En iyi tanı yöntemi | Neden |

|---|---|---|

| Sızıntı yolları | Basınç testi, CT taraması | Gözeneklilik yoluyla doğrular |

| İç küresel gözenekler | X-ray/CT + hidrojen testi | Gaz izini ve erimiş gaz seviyelerini gösterir |

| İnce interdendritik gözenekler | Metalografi, SEM | Mikro büzülme ölçeğini gösterir |

| Oksit kaplı boşluklar | Kesit alma + SEM/EDS | Oksit filmi sürüklenmeyi gösterir |

| Yerelleştirilmiş yüzey çukurları | Görsel + kalıp muayenesi | Kalıp/bağlayıcı sorunu olduğunu gösterir |

Tablo 3. Önleme merdiveni: öncelikli eylemler ve beklenen etki

| Öncelik | Eylem | Beklenen etki |

|---|---|---|

| 1 | Rutin gaz giderme + akı işlemi uygulayın | Gaz gözenekliliğinde önemli azalma |

| 2 | Gating'e seramik köpük filtrasyonu ekleyin | Daha az kalıntı ve sürüklenme kusuru |

| 3 | Simülasyon kullanarak geçitleri ve yükselticileri yeniden işleyin | Azaltılmış büzülme gözenekliliği |

| 4 | Havalandırmayı iyileştirin ve çekirdekleri kurutun | Alt yüzey ve reaksiyon gözenekliliği |

| 5 | Düzenli NDT örneklemesi (X-ışını/CT) | Sistemik sapmanın erken tespiti |

9. Alüminyum dökümhanelerinde gözenekliliği azaltmak için süreç kontrol listesi

-

Temel eriyik hidrojeni ölçün ve kaydedin.

-

Erime akışına ve alaşıma uygun seramik köpük filtreler takın.

-

Büyük ısı ilavelerinden sonra ve dökmeden önce Degas. Uygun şekilde inert gazlı döner veya vakum kullanın.

-

Tutma ve transfer sırasında yeniden gazlanmayı sınırlamak için akı kapağı uygulayın. Dozu tutarlı bir şekilde uygulayın.

-

Termal simülasyon ile kapı ve yükseltici stratejisini doğrulayın; sıcak noktaları değiştirmek için soğutucular yerleştirin.

-

Dökme türbülansını azaltın: konik kanallar, uygun durumlarda daldırma dökümler.

-

Çekirdeklerin ve kalıpların kuru ve kürlenmiş olduğundan emin olun ve kritik dökümler için düşük uçuculuğa sahip bağlayıcılar kullanın.

-

Üretim süreçleri için planlanmış NDT örneklemesi (radyografi veya CT) uygulayın.

-

Kontrollerden sonra gözeneklilik devam ederse, kök neden çalışması yapın: metalografi, hidrojen eğilimi ve akış görselleştirme.

-

Basınç sızdırmazlığının zorunlu olduğu ve onarımın kabul edilebilir olduğu durumlarda, yalnızca yukarı akış sorunlarını çözdükten sonra vakum emdirme işlemini kullanın.

Döküm Porozite Teşhisi ve Optimizasyonu: SSS

1. Gözenekliliği azaltmak için en etkili adım nedir?

2. Gaz porozitesini büzülme porozitesinden nasıl ayırabilirim?

3. Daha sıcak bir dökme sıcaklığı büzülme gözenekliliğini ortadan kaldırır mı?

4. Alüminyum dökümler için hangi hidrojen seviyesi kabul edilebilir?

5. Seramik köpük filtreler tüm alüminyum alaşımları ile kullanılabilir mi?

6. Flakslama gaz giderme ihtiyacının yerini alır mı?

7. Gözeneklilik izleme için ne sıklıkta NDT yapmalıyım?

8. BT mikroporozite gösteriyorsa, en iyi hafifletici önlemler nelerdir?

9. Vakum emdirme gözeneklilik sızıntıları için kalıcı bir çözüm müdür?

10. Yüksek ıskarta oranına sahip dökümhaneler için hangi süreç değişikliği en iyi yatırım getirisini sağlar?

11. AdTech çözümlerini kullanan nihai öneriler ve eylem planı

-

Temel ölçüm: Mevcut ortalamayı belirlemek için eriyik üzerinde bir hafta boyunca hidrojen testleri yapın. Hedefin üzerindeyse, gaz gidermeyi önceliklendirin.

-

Filtreleme yenileme: İlk kalıp dökümünden önce seramik köpük filtre ekleyerek oksit filmlerini hemen giderin ve sürüklenmeyi azaltın. Kapı alanı ve alaşıma göre filtre ppi değerini belirleyin.

-

Gaz giderme programı: Döner/vakumlu gaz giderme sistemini kurun veya optimize edin. Yeniden kirlenmeyi azaltmak için gaz giderme işlemini AdTech'in kontrollü akı dozajlama rejimi ile birleştirin.

-

Tasarım doğrulama: Tekrarlayan büzülme gözenekliliğinin olduğu durumlarda, termal simülasyon kullanarak yükseltici ve soğutucu tasarımını düzeltin.

-

İzle ve yinele: Kritik dökümler için CT/radyografi örneklemesi kullanın ve gözeneklilik ölçümlerini takip edin. Her bir değişikliğin etkinliğini doğrulamak için kontrollü deneyler kullanın.

AdTech, gerçek çalışma ortamlarında gözeneklilik seviyelerini düşüren entegre süreç iyileştirmelerine yardımcı olmak için filtreleme, akı kimyası ve gaz giderme ekipmanlarını bir araya getiren paket çözümler ve uygulama kılavuzları sunabilir.