Uygun döküm kanalı ve yükseltici tasarımı, büzülme gözenekliliği olmayan, daha yüksek verimlilik ve daha düşük hurda oranları ile dökümler üretmek için temel öneme sahiptir. Döküm kanalları, yükselticiler, kapı ve soğutma, katılaşma prensipleri, ısı transferi kontrolü ve pratik döküm kısıtlamalarına göre birlikte tasarlanır, malzeme ve işleme maliyetlerini düşük tutarken çoğu büzülme ve boru kusurları önlenebilir.

1. Giriş ve temel amaç

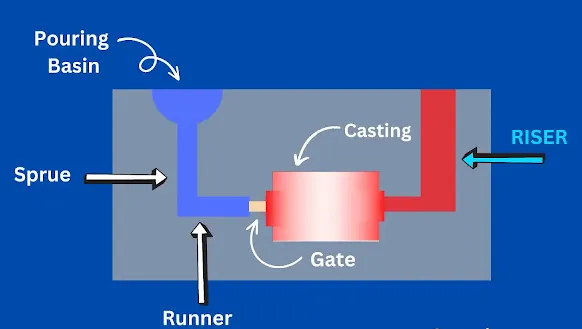

Sprue ve riser bileşenleri, katılaşan döküme sıvı metal sağlayan besleme sistemini oluşturur. Gating, kalıp boşluğuna metal akışını kontrol ederken, riserler katılaşma sırasında erimiş metali büzülen alanlara beslemek için yeterince büyük bir metal rezervuarı sağlar. Sprue genellikle dökme kabını runner ve boşluğa bağlayarak, türbülansı emip hava karışmasını en aza indirirken kontrollü bir yol oluşturur.

2. Tanımlar ve her bir bileşenin oynadığı rol

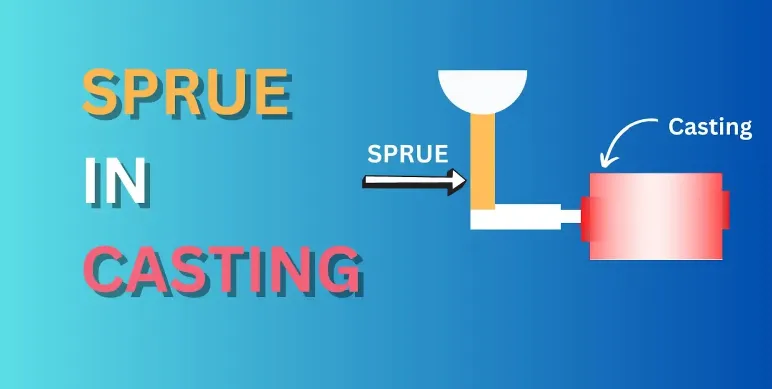

Sprue — dikey besleme kanalı

Sprue, erimiş metali döküm havuzundan kalıp sistemine ileten dikey bir geçittir. Temel işlevleri:

-

Kapılardan akışı sürdürmek için sabit bir metal başlık sağlayın.

-

Konik geometri ve özenle boyutlandırılmış alan geçişleri sayesinde türbülansı azaltın.

-

Uygun tuzaklarla tasarlanırsa, üst kısımda cüruf ve kalıntıları tutabilen bir fedakarlık elemanı görevi görür.

Yükseltici — besleme haznesi

Besleyici olarak da adlandırılan yükseltici, besleyiciler veya kapılarla döküm parçasına bağlanan yerel bir haznedir. Temel amacı:

-

Katılaşma sırasında hacimsel büzülmeyi telafi etmek için sıvı metal sağlayın.

-

Dökümün kritik bölgesinden sonra, sıvı sürekliliğini koruyarak dondurun.

Besleme sistemindeki diğer unsurlar

-

Dökme havzası: sıçramayı azaltmak için ilk dökme yeri.

-

Koşucu: boşluklar arasında metali dağıtan yatay kanal.

-

Kapı: kalıp boşluğuna son daralma.

-

Soğutma: Seçilen bölgelerde katılaşmayı hızlandırmak için yerel ısı emiciler.

3. Besleme performansını belirleyen katılaşma temelleri

Yönlü katılaşma prensibi

Etkili besleme, ince bölümlerden yükselticilere doğru ilerleyen kontrollü bir katılaşma cephesinin oluşturulmasına bağlıdır. Yükseltici, beslediği döküm bölgesi tamamen katılaşana kadar erimiş halde kalmalıdır. Bu durum genellikle basit bir termal mantıkla açıklanır: metal, yerel soğuma hızının en yüksek olduğu yerde ilk olarak donar; yükselticinin soğuma hızı daha düşük veya termal kütlesi daha büyük olmalıdır.

Donma modülü kavramı

Donma modülü M = Hacim / Yüzey alanı. Modülü daha küçük olan bölgeler daha hızlı donar. Bir yükseltici, hizmet verdiği döküm bölgesinin modülünden daha büyük bir modüle sahip olmalıdır. Tipik tasarım hedefi: M_riser ≥ 1,2 ila 1,5 × M_section.

Isı akışı ve iletim yolları

Katılaşma, kalıp duvarına, çekirdeklere, yükseltici boyunlara ve soğutuculara ısı iletimi ile ilgilidir. İstenmeyen ısı yollarını en aza indirmek ve istenen ısı yollarını kontrol etmek, temel bir tasarım görevidir.

Çekirdeklenme ve büzülme dağılımı

Makro gözeneklilik, büzülmenin beslenemediği yerlerde ortaya çıkar. Mikro gözeneklilik, dendritler arası besleme ve çözünen maddenin yeniden dağılımı ile ilgilidir. Yükseltici konum ve geçitler, makro ölçekli besleme mesafelerini azaltmalı ve mikro gözenekliliği azaltan ikincil besleme mekanizmalarını desteklemelidir.

4. Döküm kanalları türleri ve pratik hususlar

Düz konik döküm kanalı

Kum dökümünde en yaygın olanıdır. Koniklik emişi azaltır, hidrostatik basıncı korurken gazı üstte tutmaya yardımcı olur. Koniklik açıları metal türüne ve döküm uygulamasına göre değişir.

Çan veya dallı döküm kanalı

Birkaç kanala besleme yapmak için kullanılır. Genellikle cüruf ve metal ayırıcılar için tuzaklar içerir.

Alt döküm sprue

Refrakter astarlı kepçeler veya seramik kabuklar için; sıçramayı ve oksitlerin geçit ağına girmesini azaltır.

Sprue tasarımında en iyi uygulamalar

-

Ani hız artışlarını önlemek için kademeli alan geçişleri kullanın.

-

Cüruf toplama için döküm kanalı veya hazne ekleyin.

-

Uzun döküm süresi erken donma riskini artırıyorsa, döküm kanalı soğutma veya yalıtım kılıfları takın.

5. Yükseltici türleri ve yerleştirme stratejileri

Açık yükselticiler

Dışarıdan görülebilir, yapımı basit, çıkarması kolay. Minimum işleme gerektiren tek parça dökümler veya prototipler için en uygunudur.

Kör yükselticiler

Kalıp içinde bulunur, döküm sırasında doldurulur ve katılaşma sonrasında kesilir. Nihai dökümün yüzey kalitesinin korunması gereken durumlarda kullanışlıdır.

Suya batırılmış yükselticiler

Kalıp yüzeyinin altına bağlanmış veya kısmen kapatılmış olup, atmosferik kirlenmeyi azaltmak ve ısı kaybını düşürmek için tasarlanmıştır.

Sıcak yükselticiler ve ekzotermik yükselticiler

Yalıtım veya kontrollü kimyasal reaksiyonla ısı üreten ekzotermik manşonlar kullanarak eriyik ömrünü uzatın.

Yükseltici yerleştirme kılavuzları

-

Yükselticiyi en ağır bölüme veya besleme gerektiren en yakın kalın bölgeye yerleştirin.

-

Mümkün olduğunda dikey yükselticileri tercih edin; silindirik yükselticiler öngörülebilir modül sağlar.

-

Birden fazla küçük yükseltici, dağıtılmış büzülmeyi besleyebilir, ancak toplam yükseltici alanı verimi azaltabilir.

6. Yükseltici boyutlandırma: deneysel kurallar ve hesaplama yöntemleri

Yaygın ampirik kurallar

-

Yükseltici çapı, beslediği bölümden daha büyük olmalıdır. Genel kural: yükseltici hacmi ≈ 1,5 ila 2,0 × besleme bölümünün hacmi.

-

Yükseltici yüksekliği, hidrostatik basıncı sağlayacak ve katılaşma sonrasında çıkarılmaya izin verecek kadar yeterli olmalıdır.

Yükseltici modül yöntemi (önerilen)

-

Döküm bölümünün modülünü hesaplayın: M_cast = V_cast / A_cast.

-

İstenilen çarpanı seçin (genellikle 1,2–1,5).

-

M_riser = çarpan × M_cast sonucunu veren yükseltici boyutunu bulun.

Chvorinov'un katılaşma süresi kuralı

Chvorinov: t = C × (V/A)^n, genellikle n = 2 ve C, malzeme ve kalıp termal özelliklerine bağlıdır. Riser, (V/A) oranının karesi ile sabit çarpımı daha büyük bir zaman değeri veriyorsa, dökümden daha yavaş katılaşır.

Çalışma örneği (alüminyum alaşımı)

-

Döküm bölümü: dikdörtgen blok 100 mm × 50 mm × 20 mm.

V_cast = 100 × 50 × 20 = 100.000 mm^3.

Yaklaşık yüzey alanı A_cast = 2(lw + lh + wh) = buna göre hesaplayın; açıkta kalan yüzeyler dahil olmak üzere yaklaşık termal yüzey alanını kullanın.

M_cast'ı hesaplayın, ardından M_riser = 1,3 M_cast'ı seçin, ardından silindir için yükseltici çapını hesaplayın V_riser = alan × yükseklik ve gerekli boyutları bulun.

(Tam sayısal örnek daha sonra Tablo 2'de verilmiştir.)

7. Kalıp ağzı etkileşimi: döküm ağzı, kalıp ağzı, akış kanalı ve yükselticinin entegre tasarımı

Akış kontrolü ve türbülans yönetimi

Kapaklar, sürüklenmeyi önlemek için boşluğa giren hızı azaltmalıdır. Döküm kanalları ve potalar cürufu ayırmaya yardımcı olur.

Sıralı besleme mantığı

Yükseltici, döküm bölgesi ile, dökümün katılaşması süresince sıvı beslemesine izin verecek kadar geniş, ancak yönlü katılaşmayı teşvik edecek kadar küçük bir giriş bölgesi ile bağlanmalıdır.

Çoklu oyuklar ve dengeleme

Çok boşluklu kalıplarda, benzer doldurma süreleri sağlamak ve bir boşlukta erken katılaşma olurken diğerleri hala doldurulurken bunu önlemek için kanallar ve döküm kanalları dengelenmelidir.

Filtrelerin kullanımı

Kalıplardaki seramik köpük filtreler ve filtre plakaları, akış aşağısındaki kalıntıları ve türbülansı azaltarak, beslemeyi engelleyen oksit filmlerini azaltarak dolaylı olarak yükseltici verimliliğini korur.

8. Termal kontrol cihazları

Üşüme

Kalıcı veya geçici ısı emiciler, yerel soğutma hızını artırarak katılaşma cephesini yükselticilerden uzaklaştırır. İnce bölümlerin önce donmasını sağlayarak beslemeyi yükselticilere doğru yönlendirmek için etkilidirler.

Yalıtım kılıfları ve ekzotermik besleyiciler

Yükselticiler veya özel ekzotermik manşonlar etrafındaki yalıtım, yükseltici sıcaklığını korur ve donmayı geciktirir. Ekzotermik karışımlar döküm sırasında ısı üretir ve yükselticinin ömrünü uzatır.

Sıcak üstler

Dökümün üzerine yerleştirilen geçici bir yalıtım boşluğu, büzülmeyi kolayca çıkarılabilir bir alanda yoğunlaştırır. İşleme payı büyük ve yükseltici çıkarma kabul edilebilir olduğunda kullanışlıdır.

9. Alaşım ve kesit kalınlığının etkisi

Alüminyum alaşımları

-

Yüksek ısı iletkenliği ve düşük donma aralığı genellikle beslemeyi kolaylaştırır, ancak kalın kesitli karmaşık geometrilerde yükseltici boyutlandırması dikkatli bir şekilde yapılmalıdır.

-

Donma aralığı daha geniş olan alaşımlar, dendritler arası büzülmeye daha yatkındır.

Çelik ve demir

-

Daha düşük ısı iletkenliği ve daha yüksek erime noktası, katılaşma süresini uzatır. Yükselticiler daha büyük olmalıdır ve yalıtım manşonları gerekebilir.

-

Döküm tasarımı, ağır kesitlerde büzülmeyi önlemek için yönlü katılaşmayı güçlü bir şekilde yönetmelidir.

İnce cidarlı dökümler

İnce duvarlar çabuk katılaşır; soğuk kapanmaları önlemek ve hızlı donmayı kontrol etmek için küçük yerel yükselticiler ve geçitler kullanın.

Kalın duvarlı bölgeler

Ağır yükselticiler, çoklu besleme yolları sağlayın veya yönlü katılaşmayı teşvik etmek için soğutucular kullanın.

10. Simülasyon ve tahmin araçları

Katılaşma simülasyonunun faydaları

-

En son donacak bölgelerin konumunu tahmin edin.

-

Katılaşma süresini ve yükseltici etkinliğini tahmin edin.

-

Büzülme gözenekliliğini, sıcaklık gradyanlarını ve potansiyel sıcak noktaları görselleştirin.

Tipik yazılım ve kullanım örnekleri

-

Döküm simülasyon paketleri CAD ile entegre olur ve duyarlılık analizi yapmanızı sağlar: yükseltici boyutunu değiştirin, soğutucular ekleyin, geçitleri ayarlayın ve sonuçları anında görün.

-

Tasarımın erken aşamalarında simülasyon kullanarak maliyetli deneme yanılma sürecini azaltın.

11. Verim, ekonomi ve sürdürülebilirlik

Ödünleşmeler

Her yükseltici, boşa harcanan metaldir. Kaliteyi korurken yükseltici hacmini en aza indirin. Yükselticileri yalnızca gerekli yerlere yerleştirerek, ekzotermik veya yalıtkan yükselticiler kullanarak ve simülasyon uygulayarak boyut fazlalığını en aza indirerek optimizasyon sağlayın.

Malzeme geri kazanımı ve geri dönüşüm

Mümkün olduğunda, yükseltici hurdaları eritme işlemine geri gönderilmelidir. İşçilik maliyetlerini azaltmak için yükselticinin daha kolay çıkarılabileceği şekilde tasarım yapılmalıdır.

Çevresel etki

Hurda miktarının azalması, yeniden eritme ve yeniden işleme işlemlerinden kaynaklanan enerji tüketimini ve sera gazı emisyonlarını düşürür.

12. Döküm kanalı ve yükseltici hatalarıyla bağlantılı yaygın kusurlar ve düzeltici önlemler

Büzülme gözenekliliği

Neden: yetersiz yükseltici hacmi veya yanlış yerleştirme.

Çözüm: yükseltici modülünü artırın, yükselticiyi sıcak noktaya daha yakın bir yere taşıyın, daha düşük termal iletkenliğe sahip besleme boynu ekleyin.

Sıcak gözyaşları ve çatlaklar

Neden: Kasılma sırasında kısıtlama ve yanlış beslenme nedeniyle gerilme gerilmeleri oluşması.

Düzeltme: Kalıp tasarımını daralmaya izin verecek şekilde değiştirin, kesit kalınlığı gradyanlarını azaltın, katılaşma modelini kontrol etmek için soğutucular ekleyin.

Gaz gözenekliliği ve hava kabarcıkları

Neden: döküm kanalında türbülans veya yükseltici kuyusunda sıkışmış gaz.

Düzeltme: döküm kanalı ekleyin, hızları azaltın, havalandırmayı iyileştirin.

Yanlış çalıştırmalar ve soğuk kapanmalar

Neden: Yetersiz başlık veya koşucu veya döküm kanalında erken donma.

Çözüm: Sprue veya runner kesitini büyütün, döküm sıcaklığını ayarlayın veya yalıtım manşonları kullanın.

13. Muayene, test ve kalite kontrol

Tahribatsız muayene

X-ışını radyografisi ve CT taraması iç büzülmeyi ortaya çıkarır. Ultrasonik testler dağınık gözenekliliği tespit eder. Boya penetrant testi yüzey çatlaklarını bulur.

Yıkıcı kontroller

Besleme alanlarını ve katılaşma yapısını incelemek için kritik dökümlerin kesitlenmesi, proses doğrulama sırasında yaygın bir uygulamadır.

Süreç izleme

Dökme sıcaklığını, dökme hızını ve dökme süresini ölçün. İzlenebilirlik ve sürekli iyileştirme için kayıtları saklayın.

14. Sprue ve riser sistemleri için pratik tasarım kontrol listesi

-

Modül veya simülasyon kullanarak en son donan bölgeleri belirleyin.

-

Yükseltici tipini seçin: açık, kör, daldırılmış, ekzotermik.

-

İlk tahmin için boyut yükseltici modülü ≥ 1,2 × döküm modülü.

-

Erken donmayı önlemek için yükselticinin besleme yolunun açık ve termal köprülerin minimum düzeyde olmasını sağlayın.

-

Gerekirse, katılaşma cephesini yönlendirmek için soğutma ekleyin.

-

Türbülansı sınırlamak ve besleme kanallarını korumak için uygun geçitler sağlayın.

-

Doldurma sürelerini eşitlemek için çoklu boşluk düzenlemelerini dengeleyin.

-

Metal temizliğinin kritik olduğu yerlerde filtreler kullanın.

-

Simülasyon ile tasarımı doğrulayın.

-

Parça işlevi yüksek riskliyse, aletli dökümlerle prototip oluşturun.

15. Hızlı başvuru tabloları

Tablo 1: Yaygın yükseltici türleri ve önerilen kullanım alanları

| Yükseltici tipi | Tipik kullanım durumu | Avantajlar | Sınırlamalar |

|---|---|---|---|

| Açık silindirik yükseltici | Alaşım prototipleri, küçük seriler | Basit, kolayca çıkarılabilir | Yüksek hurda, atmosfere maruz kalmış |

| Kör yükseltici | Yüzey kalitesi gerektiren üretim dökümleri | Entegre edildiğinde daha az hurda | İşlenmesi daha zor, ekstra son işlem gerektirebilir |

| Batık yükseltici | Oksit kalıntılarını en aza indirin | Azaltılmış atmosferik kirlilik | Biraz daha karmaşık kalıp montajı |

| Ekzotermik yükseltici | Uzun katılaşma süresine sahip ağır dökümler | Daha küçük yükseltici hacmi mümkündür | Ekzotermik manşonların maliyeti ve kullanımı |

| Yalıtımlı yükseltici | Sıvı metali korumak için dış soğutmayı kontrol edin | Donmada öngörülebilir gecikme | Malzeme maliyeti, havalandırılmadığında gazları hapsedebilir. |

Tablo 2. İşlenmiş yükseltici boyutlandırma örneği (alüminyum alaşımı) (yuvarlatılmış sayılar)

| Adım | Parametre | Değer |

|---|---|---|

| 1 | Döküm bölümü (dikdörtgen) boyutları | 100 × 50 × 20 mm |

| 2 | Cilt V_cast | 100.000 mm^3 |

| 3 | Yüzey alanı A_cast (yaklaşık) | 2((100×50)+(100×20)+(50×20)) = 2(5000+2000+1000) = 16.000 mm^2 |

| 4 | Modül M_cast = V/A | 100.000 / 16.000 = 6,25 mm |

| 5 | Hedef yükseltici modül çarpanı | 1.3 |

| 6 | Gerekli M_riser | 1,3 × 6,25 = 8,125 mm |

| 7 | Yükseltici şekli seçin: kolay çıkarma için silindir yüksekliği = çap (h = d) | d'yi çözün: M = V/A = (π d^2 h/4) / (π d^2/2 + d h) yaklaşık; sayısal yineleme d ≈ 30 mm sonucunu verir. |

| 8 | Sonuç | Yükseltici çapı ~30 mm, yükseklik ~30 mm |

Notlar: Bu örnek, yüzey alanı katkılarını basitleştirir ve kanalların/kapıların ısı etkilerini göz ardı eder. Nihai boyutlandırma için simülasyon kullanın.

Tablo 3. Alaşım ve döküm geometrisine göre tipik yükseltici hacim çarpanları

| Alaşım ailesi | İnce kesitler | Orta bölümler | Kalın kesitler |

|---|---|---|---|

| Alüminyum | 1.1 – 1.3 | 1,2 – 1,5 | 1,5 – 2,0 |

| Gri demir | 1,3 – 1,6 | 1,5 – 2,0 | 2,0 – 2,8 |

| Çelik | 1,4 – 1,8 | 1,8 – 2,5 | 2,5 – 3,5 |

16. Sık yapılan hatalar ve bunları önleme yolları

Aşırı büyük yükselticiler

Sorun: gereksiz hurda, daha uzun soğuma süreleri, daha yüksek maliyet.

Önleme: boyutları iyileştirmek için modül yöntemi ve simülasyon kullanın; hacmi azaltmak için ekzotermik manşonları tercih edin.

Sıcak noktalardan çok uzak yerleştirilmiş yükselticiler

Sorun: kritik bölgelere besleme yapılamıyor.

Önleme: yükselticileri sıcak bölgelerin hemen üzerine veya yanına yerleştirin; kontrollü termal iletkenliğe sahip besleme boyunları kullanın.

Kötü geçitler türbülansa yol açıyor

Sorun: Oksit filmler ve gaz sıkışması beslemeyi engelliyor.

Önleme: Kademeli alan geçişleri, filtre elemanları ve döküm kanalları kullanın.

17. İleri teknikler ve yeni uygulamalar

3D baskılı kalıp çekirdekleri ve konformal besleyicilerin kullanımı

Katmanlı üretim, ısı akışı ve uzaklaştırma için optimize edilebilen karmaşık besleyici geometrileri mümkün kılar, böylece daha az hurda ile daha iyi besleme sağlanır.

Gerçek zamanlı izleme

Prototip oluşturma sırasında yükselticilere ve sıcak noktalara yerleştirilen sıcaklık sensörleri, soğutma eğrilerini ve besleme etkinliğini doğrulamaya yardımcı olur.

Hibrit besleme stratejileri

Soğutucular, yalıtımlı yükselticiler ve ekzotermik manşonları bir araya getirerek, karmaşık, çok kalınlıklı dökümlerde katılaşmayı özelleştirin.

18. Vaka çalışması özetleri

Otomotiv alüminyum silindir kafası

Sorun: Kalın valf kılavuz pimlerinde oluşan büzülme gözenekliliği.

Çözüm: Kör yükselticiler valf yuvası adalarına taşındı, ekzotermik manşonlar eklendi ve yönlü katılaşmayı zorlamak için ince flanşa yerel soğutma uygulandı. Sonuç: Gözeneklilik ortadan kaldırıldı ve işleme hurdaları % oranında azaldı.

Dökme demir pompa gövdesi

Sorun: kaburgalar ve gövdenin birleştiği yerde makro büzülme.

Çözüm: kaburga bağlantı noktalarına birden fazla küçük yükseltici eklendi, akışkanların dengelenmesi için akışkanların akış süreleri eşitlendi ve katılaşmayı kontrol etmek için ince alanlara soğutucular uygulandı. Sonuç: son döküm radyografik incelemeden geçti.

Yükseltici ve Geçit Tasarımı: Süreç Optimizasyonu SSS

1. Açık veya kör yükseltici kullanmaya nasıl karar veririm?

2. Birden fazla küçük yükseltici bir büyük yükselticiyi yenebilir mi?

3. Geçitleme besleme verimliliğini nasıl etkiler?

Yolluk sistemi, besleme yollarını tıkayabilecek oksit oluşumunu önlemek için türbülansı sınırlamalıdır Uygun yolluk tasarımı, yükselticinin gerekli hidrostatik basınç Sıvı metali büzüşen döküm çekirdeğine itmek için.

4. Yükseltici modülü için pratik bir çarpan nedir?

Dökümden sonra yükselticinin katılaşmasını sağlamak için Yükseltici Modülü (Mr) tipik olarak 1,2 ila 1,5 kat Döküm Modülü (Mc).

Geniş donma aralıklarına sahip zor alaşımlar, büzülmeyi önlemek için daha yüksek bir çarpan gerektirebilir.

5. Ekzotermik yükseltici manşonu ne zaman kullanmalıyım?

6. Soğuklar karmaşık şekillerde beslenmeye nasıl yardımcı olur?

7. Döküm simülasyonu her tasarım için gerekli midir?

8. Bir yükselticiyi bir döküme bağlayan yolluk alanı ne kadar olmalıdır?

9. Hangi denetim yöntemleri yükselticiyle ilgili kusurları ortaya çıkarır?

10. Yükseltici metali yeniden kullanmak üzere geri kazanabilir miyim?

Kapanış notları

Sağlam bir besleme sistemi temel ilkelerle başlar: ısı akışını anlamak, kritik bölümler için modülleri hesaplamak, yükseltici tipini dikkatlice seçmek ve simülasyon veya enstrümanlı denemelerle tasarımı doğrulamak. Yükseltici geometrisinde, yükseltici boyun tasarımında, geçit boyutlandırmasında veya soğutma eklenmesinde yapılan küçük değişiklikler, yüksek kusurlu bir süreci güvenilir bir üretim hattına dönüştürebilir. Kritik parçalar için, tasarımları hızlı bir şekilde iyileştirmek için simülasyonu ölçülen verilerle birleştirin.