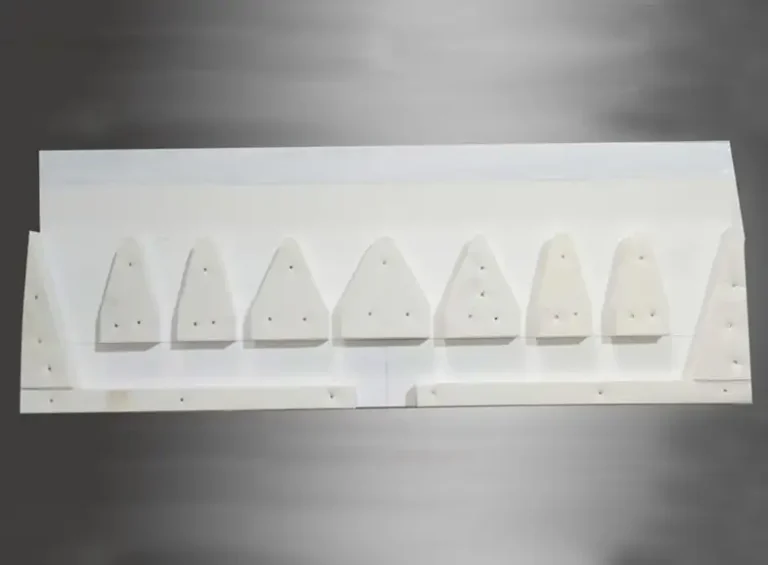

Rulo Döküm Nozul Serisi

Ürünler

ÜRÜNLER

BİZE ULAŞIN

Rulo Döküm Nozul Serisi: teker ucu, ara şeritler, kulaklar, akış kontrol kutusu ve şamandıra hunisinden oluşur ve erimiş alüminyum dağılımını, rulo boşluğu yakınındaki termal profili ve ilk katılaşma davranışını belirleyen hassas akış kontrol tertibatını oluşturur. Uygun malzeme seçimi, doğru geometri, sıkı montaj toleransları ve disiplinli ön ısıtma artı yüzey işlemi, hatasız şerit üretmek, çalışma süresini iyileştirmek ve sonraki işlemleri azaltmak için belirleyicidir.

Genel bakış ve teknik bağlam

Alüminyum şeridin çift merdaneli sürekli dökümünde besleme nozülü tertibatı merdane boşluğunun hemen önüne yerleştirilir. Bu tertibat birbiriyle sıkı sıkıya bağlı dört görevi yerine getirir: erimiş metali genişlik boyunca eşit şekilde dağıtmak, türbülanslı dalgalanmaları azaltmak, katılaşma cephesinde termal dengeyi korumak ve merdane yüzeylerini gömülü aşındırıcılardan veya kimyasal saldırılardan korumak. Şerit üretimine yönelik tipik nozul tertibatı modülerdir ve metal su soğutmalı merdanelere karşı donmadan önce birlikte kontrollü bir boşluk oluşturan ayrı seramik elyaf segmentlerden ve destek parçalarından oluşur.

1) Nozul tertibatının ne yaptığı ve neden önemli olduğu

Çift merdaneli şerit dökümünde nozul tertibatı tandiş/başlık kutusu ile merdane boşluğu arasında yer alır. Etkileri hemen ortaya çıkar: genişlik boyunca yerel akış homojenliği kalınlığı ve yüzey düzenini belirlerken, yerel sıcaklık kontrolü katılaşmanın başlangıcını ve tane yapısını belirler. Bu değişkenlerdeki herhangi bir varyasyon ürün kusurlarına dönüşür: kalınlık değişimi, kenar çatlaması, oksit eklenmesi, yüzey pürüzlülüğü veya aşındırıcı etkileşiminden kaynaklanan gömülü çizikler. Bu nedenle nozul tertibatı hem hidrolik bir eleman hem de kısa bir termal kalıp olarak işlev görür. Üretimindeki hassasiyet ve kullanımındaki sıkı kontrol, ürün veriminde en büyük getiriyi sağlar ve son işlem maliyetini azaltır.

2) Bileşen anatomisi ve işlevsel roller

2.1 Teker ucu: birincil kalıplama yüzeyi

Rolü. Döküm ucu, ilk sac geometrisini tanımlayan kalıp boşluğunu sağlar ve ruloları serbest sıvı metalle doğrudan temastan korur. Genellikle besleme boşluğunun alt ve üst dudaklarını oluşturur. Ucun iç geometrisi, giriş dudağı ve dudak yivleri, akış hızını ve merdane yüzeylerinin yakınındaki kaymayı yönetir.

Ortak yapı. Üreticiler tipik olarak vakum veya izostatik kalıplama ile şekillendirilen ve daha sonra ölçüye göre işlenen seramik-fiber kompozit veya alümina-silikat fiber malzemeler kullanmaktadır. Bu malzemeler düşük ısı iletkenliği, termal şok direnci ve ısıtma sırasında sınırlı gaz salınımını bir araya getirir. Uç gövdesi, oksitlerin ıslanmasını ve yapışmasını azaltmak için genellikle döküm yüzeyinde ince bir bor nitrür (BN) kaplama alır.

Kritik tasarım parametreleri.

-

genişlik ve profil toleransı (sac genişliğini ve homojenliğini kontrol eder)

-

dudak yarıçapı ve açısı (kesme ve oksit katlanmasını etkiler)

-

boşluk derinliği (katılaşmadan önce kalma süresini kontrol eder)

-

termal kütle ve iletkenlik (soğutma gradyanını etkiler)

Performans notu. Sert ve yumuşak uç çeşitleri mevcuttur. Sert uçlar aşınma altında boyutsal stabilite sağlar ancak merdane çiziklerini iletebilir. Yumuşak uçlar hafif girintiyi tolere eder ve mikro çiziklerin merdaneye aktarılmasını azaltır; seçim merdane sertliğine ve ürün finisaj gereksinimlerine bağlıdır.

2.2 Ara parçalar ve şeritler: hizalama, aralık ve enine akış ayarı

Rolü. Ara parçalar ve şeritler, bitişik uç plakaları arasındaki iç boşlukları ayarlayarak, genişlik boyunca eşit bir akış profili sağlayan nozul boşluğu geometrisini oluşturur. Ayrıca genişliğin kademeli olarak ayarlanmasına yardımcı olurlar ve tüm ucu değiştirmeden aşınmış bölümlerin değiştirilmesine izin verirler.

Malzeme ve imalat. Tipik olarak CNC hassas kesim ile yüksek saflıkta sunta veya alümina-silikat panellerden yapılır. Sıkı kalınlık toleransları esastır; küçük sapmalar yerel akışı değiştirir veya yerel aşırı ısınmaya neden olabilir.

Pratik not. Doğru istifleme sırası ve genişlik boyunca ara parça kalınlığının indekslenmesi, operatörlerin enine sıcaklık ve akışı ayarlamasına olanak tanır, bu da özellikle sınıf geçişleri sırasında değerlidir.

2.3 Kulaklar: ankraj ve sızdırmazlık elemanları

Rolü. Kulaklar uç plakalarının hizalanmasını ve destek çerçevesine sabitlenmesini sağlar. İki ana tip kullanılır: yumuşak kulaklar ve sert kulaklar. Yumuşak kulaklar, diferansiyel termal genleşmeyi ve küçük yanlış hizalamayı karşılayan sıkıştırılabilir ek parçalardır. Sert kulaklar rijit destek, daha iyi konum kontrolü sağlar ve boyutsal hassasiyetin çok önemli olduğu yerlerde uygundur.

Arıza modları. Aşınmış veya kırılmış kulaklar iç boşluk sızıntısına, soğuk noktalara, artan türbülansa ve erken uç arızasına neden olur. Rutin inceleme, montaj kaymasını önler.

2.4 Akış kontrol kutusu: kısa bir şartlandırma odası

Rolü. Akış kontrol kutusu uç tertibatının arkasında veya onunla entegre olarak bulunur ve yığın akış koşullandırma işlemini gerçekleştirir. Titreşimleri azaltır, daha kaba oksitlerin ayrılmasını sağlar ve kabarcık kaçışı veya şamandıra kontrolü için bir yer sağlar. Tasarım, kaymayı azaltmak için sığ bölmeler, yukarı doğru sıyırma boşlukları veya geometrik geçişler içerebilir.

Operasyonel etki. Etkili bir akış kontrol kutusu, tandiş akış sisteminden gelen hidrolik bozuklukları düzeltir ve dar nozul boşluğuna akışı dengeler. Geometrisi, döküm hızı kapasitesini ve yüzey kalitesini doğrudan etkiler.

2.5 Şamandıra ve huni: besleme ölçümü ve yukarı akış ekipmanı ile arayüz

Rolü. Şamandıra ve huni, erimiş metalin akış kontrol kutusuna ve nihayetinde nozul boşluğuna nasıl gireceğini yönetir. Huni merkezleri boşluğa besleme yaparken, şamandıra elemanları sıyırma veya ölçme görevlerini yerine getirebilir.

Tasarım hususları. Şamandıralar genellikle cüruf ve cürufu ayırmak için sığ savaklar veya taşma kenarları içerir; huniler türbülansı teşvik eden keskin geçişlerden kaçınmalıdır. Birçok kurulumda şamandıra tertibatı, yukarı akış yönünde yerleştirilen gaz giderme veya filtreleme elemanları ile entegre olur.

3) Malzemeler, imalat ve kaplamalar

3.1 Tipik malzemeler ve gerekçeleri

-

Alümina-silikat seramik elyaf kompozitler. Düşük ısı iletkenliği, oksidasyona karşı direnç, termal şoka karşı tolerans ve hassas işleme kapasitesi. En çok uçlar ve ara parçalar için kullanılır.

-

Yüksek saflıkta alüminyum oksit levhalar. Daha yüksek aşınma direnci gerektiren sert kulaklar, destekler veya şeritler için kullanılır.

-

Refrakter yapıştırma veya ara katman kaplamaları. Yüksek aşınma yüzeylerine uygulanan nano kaplamalar cüruf yapışmasını ve partikül erozyonunu önler.

-

Bor nitrür (BN) boya. Çalışma yüzeylerindeki ince bir BN tabakası metal ıslanmasını azaltır ve oksit yapışmasını azaltır. BN uygulaması, yüksek kaliteli folyo ve ince levha üretiminde rutindir.

3.2 Üretim rotaları

-

Kısa elyaf kompozitlerin vakumla şekillendirilmesi ve sinterlenmesi, ardından boyutsal kontrol için CNC finisajı yapılır.

-

Sert kulaklar veya fikstür parçaları için sıkıştırmalı kalıplama.

-

Ara şeritler için yüksek hassasiyetli su jeti veya CNC kesim.

Üreticiler ön ısıtma sırasında minimum gaz çıkışı ve çalışma sıcaklıklarında boyutsal kararlılığı vurgulamaktadır.

4) Geometri, hidrolik davranış ve ısı transferi hususları

4.1 Hidrolik tasarım ilkeleri

-

Genişlik boyunca eşit basınç düşüşü. Merkezden kenara akış varyasyonlarının en aza indirilmesi için nozul boşluğu girişten dudağa kadar neredeyse eşit bir basınç gradyanına sahip olmalıdır. Eşit olmayan basınç düşüşü kalınlık ve yüzey düzensizliklerine yol açar.

-

Dudakların yakınında kesme yönetimi. Dudak geometrisi merdane arayüzünde kaymayı ayarlar; pürüzsüz, kontrollü kayma oksit katlanmasını ve yüzey kusurlarını azaltır.

-

İkamet süresi kontrolü. Daha derin boşluklar bekleme süresini artırır ve merdane boşluğundan önce daha fazla ısı çıkarılmasına izin verir; bu daha kalın şeritler için yararlı olabilir ancak döküm hızını etkileyecektir.

4.2 Termal hususlar

-

Termal kütle ve yerel soğutma. Daha düşük iletkenliğe sahip uç malzemeleri, kavite yakınında ısı çıkışını yavaşlatan ve katılaşma önü konumunu etkileyen bir termal tampon sağlar. Bu, döküm hızı ve alaşımın termal davranışıyla eşleştirilmelidir.

-

Termal gradyanlar ve stres. Uç içindeki homojen olmayan sıcaklıklar iç gerilime ve potansiyel delaminasyona neden olur; uygun ön ısıtma programları bu gradyanları azaltır.

5) Kurulum, ön ısıtma ve yüzey işlemleri

5.1 Ön ısıtma protokolü

Uygun kurutma ve ön ısıtma, adsorbe olmuş suyu ve erimiş metal uygulandığında patlayıcı dökülmeye neden olabilecek bağlı nemi giderir. Tipik uygulama: orta sıcaklığa kadar kontrollü rampa ısıtması ve ardından ıslatma. Dökümhaneler tarafından kullanılan yaygın bir prosedür, elyaf matrisinin susuzlaştırılmasını sağlamak için bir bekleme süresiyle birlikte yaklaşık 250-300°C'ye kadar bir rampa içerir. Parçalar boşta kalırsa yeniden ısıtma gereklidir.

5.2 Kaplama ve yüzey şartlandırma

-

BN boyama. İç yüzeylerdeki ince, eşit BN katmanları ıslanmayı azaltır ve şerit salınımına yardımcı olur; incelemeden sonra düzenli olarak yeniden uygulayın.

-

Yüksek aşınma alanlarında nano kaplamalar. Bunlar liflere metal nüfuzunu azaltır ve erozyon oranlarını düşürür.

5.3 Mekanik kurulum

-

Tork ve kelepçe özellikleri. Kulakları ve ara parçaları tutan klipsler ve kelepçeler için üretici tork değerlerini kullanın. Yanlış sıkma boşluklara, sızıntılara ve termal kaçak noktalarına neden olur.

-

İndeksleme ve hizalama. Uç segmentlerinin tam olarak oturmasını sağlamak için hizalama pimleri veya fikstürler kullanın; genişlik boyunca boşluk değişimi izin verilen tolerans bandı içinde kalmalıdır.

6) Süreç kontrolü, tipik işletim pencereleri ve çevrimiçi izleme

6.1 Kontrol edilecek işletim değişkenleri

-

Döküm hızı. Daha yüksek hızlar bekleme süresini azaltır ve katılaşma cephesini kaydırır. Nozul geometrisi ve malzemesi hedef hızlar için uygun olmalıdır.

-

Headbox/tundish teslimat oranı. Su baskınını veya açlığı önlemek için nozul tasarımına uygun olmalıdır.

-

Rulo boşluğu ve rulo soğutması. Nozul davranışı ile birlikte bu değişkenler nihai şerit kalınlığını ve tane boyutunu belirler.

6.2 İzleme araçları

-

Nozul gövdesi yakınındaki termokupllar. Başlangıç ve kararlı durum sırasında sıcaklık eğilimlerini izleyin.

-

Dudak bölgesi için görsel denetim kameraları. Erken oksit birikimini ve dudak erozyonunu tespit edin.

-

Akış ölçerler ve basınç dönüştürücüler yukarı yönde. Tıkanma veya ani titreşimler hakkında geri bildirim sağlayın.

7) Yaygın arıza modları ve sorun giderme

Aşağıda sık karşılaşılan sorunlar, olası nedenleri ve önerilen düzeltici faaliyetler yer almaktadır.

Tablo: Arıza modları, kök neden ve hafifletme

| Gözlemlenen belirti | Muhtemel kök neden | Derhal düzeltici faaliyet | Önleyici tedbir |

|---|---|---|---|

| Şerit boyunca tekrar eden yüzey çizikleri | Sert uçlu aşındırıcılar veya gömülü partiküller, rulo uç teması | Aşınmış ucu değiştirin, silindirleri çıkıntılar açısından inceleyin | Yumuşak Kulak seçeneğini kullanın, filtrelemeyi yukarı yönde sürdürün |

| Kenar çatlaması | Lokalize soğuk noktalar veya düzensiz enine akış | Kenara yakın ara parçaları ayarlayın, dudak hizalamasını kontrol edin | Düzenli ara parça kalınlığı denetimi, gerekirse kenar ısıtıcıları |

| Dudak dökülmesi veya patlama | Uçta nem, hızlı termal şok | Dökümü durdurun, yavaş soğumaya bırakın, yeniden ısıtın ve inceleyin | Kullanımlar arasında sıkı ön ısıtma döngüleri |

| Oksit katlanması ve inklüzyonlar | Dudakta yüksek kesme veya türbülanslı giriş | Pürüzsüz dudak profili, akış darbelerini azaltın | Ucu yeniden profilleyin, yukarı akış gaz giderici veya filtre takın |

| Uç iç kısmının hızlı aşınması | Yüksek hızlı aşındırıcı akış veya kimyasal erozyon | Ucu değiştirin, alaşım safsızlık seviyelerini gözden geçirin | Nano kaplamalar, BN yeniden uygulama, yukarı akış filtrasyonu |

8) Bakım, yedek yönetimi ve yaşam döngüsü ekonomisi

8.1 Yedek parça stratejisi

-

Sürekli döküm hatları için, beklenen kullanımın 1 ila 3 üretim vardiyasına eşit minimum tam uzunlukta teker ucu bölümleri ve bir dizi standart ara parça kalınlığı stoğu bulundurun.

-

Hızlı değişimler için hem sert hem de yumuşak kulak envanteri bulundurun.

8.2 Değiştirme kriterleri

-

Dudak geometrisi toleransın dışına çıktığında veya çalışma kenarındaki malzeme kalınlığı belirtilen kalıntının altına düştüğünde değiştirin. Herhangi bir anormal termal olaydan sonra inceleyin.

8.3 Yaşam döngüsü maliyet etkenleri

-

Malzeme maliyeti. Premium nano kaplamalı uçlar daha pahalıdır ancak daha uzun ömürlüdür.

-

Operasyonel kesinti süresi. Gece veya vardiya değişimlerinde daha hızlı değiştirme süreleri üretim kaybını azaltır. Hızlı takılan kelepçeler için plan yapın.

-

Enerji ve hurda. Optimize edilmiş uç geometrisi hurdayı ve aşağı akış finisajını azaltır.

9) Kalite kontrolleri, denetim yöntemleri ve kabul kriterleri

9.1 Gelen kabul testleri

-

Boyut kontrolü. Genişliği, dudak yarıçapını, boşluk derinliğini ve ara parça kalınlığını çizime göre doğrulayın.

-

Yoğunluk ve gözeneklilik kontrolü. Kalıplanmış parçalarda yığın yoğunluğunu ve büyük boşlukların olmadığını onaylayın.

-

Yüzey kaplaması. Çatlak, delaminasyon veya kirletici kalıntı olmadığından emin olun.

9.2 Hizmet içi denetim

-

Görsel dudak denetimi her planlanan vardiyada ve not değişiminden sonra.

-

Termografik tarama Nozul gövdesindeki olağandışı termal desenleri tespit etmek için.

-

Boreskop veya kamera geometri izin veriyorsa iç boşluk kontrolleri için.

9.3 Kabul eşikleri (tipik örnekler)

-

Dudak yarıçapı toleransı: folyo sınıfı için ±0,2 mm, normal sac için ±0,5 mm.

-

Ara parça kalınlığı toleransı: folyo işlemleri için ±0,05 mm.

10) Çevre, güvenlik ve taşıma notları

-

Ön ısıtmadan önce parçalara asla su veya ıslak temizleme solventleri sokmayın; kalan nem, erimiş metalle temas ettiğinde buhar dökülmesine neden olur.

-

Kırılgan seramik parçaları ve BN tozu nedeniyle uç kullanımı sırasında uygun KKD kullanın.

-

Kullanılmış uçları seramik ve refrakter atıklar için yerel yönetmeliklere uygun olarak atın; birçok tedarikçi geri dönüşüm veya geri alma programları sunmaktadır.

11) Satın alma kontrol listesi ve şartname şablonu

Tedarikçilerden talep edilecek asgari teknik özellikler

-

malzeme bileşimi ve tipik termal özellikler (iletkenlik, maksimum çalışma sıcaklığı)

-

işleme toleransları ve kullanılan işleme yöntemi

-

önerilen ön ısıtma programı ve kullanılan BN ürünü

-

önerilen montaj bağlantı elemanı torku ve kulak tipi uyumluluğu

-

Hedef döküm hızı ve alaşım ailesi için kullanım ömrü beklentisi

-

numune test sertifikası, üretim lotu izlenebilirliği

Talep edilecek sözleşme maddeleri

-

üretim hataları ve boyutsal doğruluk garantisi

-

teslimat süresi ve acil hızlı sevkiyat seçenekleri

-

yedek set fi̇yatlandirmasi ve raf ömrü kilavuzu

12) Temsili performans ölçümleri ve kısa vaka notları

-

Verim iyileştirmesi: Sıkı bir şekilde eşleşen uç-ara parça seti, daha iyi enine akış kontrolü sayesinde ince ölçülü hatlarda kenar ıskartasını rutin olarak birkaç yüzde puan azaltır.

-

Kaplamalar ile ömür uzatma: Operatörler, disiplinli BN yeniden kaplama döngüleri ve nano-kaplama kullanımından sonra daha uzun uç ömrü ve daha az oksit takılması bildirmektedir.

13) Karşılaştırmalı tablolar ve spesifikasyon matrisleri

Tablo 1 - Bileşen fonksiyonları ve temel toleranslar

| Bileşen | Birincil işlevler | Tipik kritik toleranslar |

|---|---|---|

| Teker ucu | Boşluğu şekillendirin; rulo yüzeyini koruyun; dudak geometrisini ayarlayın | genişlik ±1 mm; dudak yarıçapı ±0,2 mm (folyo) |

| Ara parçalar ve şeritler | Boşluk derinliğini ve enine profili ayarlayın | kalınlık ±0,05 mm |

| Kulaklar (yumuşak/sert) | Fiksasyon; termal konaklama | geçme boşluğu <0,5 mm |

| Akış kontrol kutusu | Akış yumuşatma ve oksit ayrıştırma | giriş difüzör açısı ±2° |

| Şamandıra ve huni | Kaymağı alınmış ve ortalanmış besleme | taşma yüksekliği ±1 mm |

Tablo 2 - Malzeme karşılaştırması (tipik özellikler)

| Malzeme sınıfı | Termal iletkenlik (typ) | Maksimum servis sıcaklığı | Tipik kullanım |

|---|---|---|---|

| Seramik elyaf kompozit | 0,12-0,20 W/mK | ~1200-1300°C | Teker ucu, ara parçalar |

| Yüksek alümina levha | 1.0-2.0 W/mK | ~1600°C | Sert kulaklar, destekler |

| BN kaplama (ince film) | yığın üzerinde ihmal edilebilir etki | 1000°C'ye kadar kararlı | ıslanmanın azaltılması |

Kaynaklar: üretici teknik notları ve ürün sayfaları.

14) Sıkça sorulan sorular

-

Sert bir teker ucunu yumuşak bir uçtan ayıran nedir ve hangisini seçmeliyim?

Sert uçlar serttir ve aşınmaya karşı dayanıklıdır; boyutsal stabilitenin çok önemli olduğu ve temas aşınmasını azaltmak için merdanelerin sertleştirildiği üretim hatları için seçilirler. Yumuşak uçlar yük altında hafifçe sıkışarak kırılgan uç kenarlarından merdane yüzeylerine mikro çiziklerin aktarılmasını azaltabilecek bir tampon sağlar. Yüksek hacimli sabit geometri için sert uçları ve merdane finiş kalitesinin kritik olduğu yerlerde yumuşak uçları seçin. -

Bor nitrür kaplama gerekli mi?

BN kaplama, düşük ıslanabilirliği nedeniyle folyo ve ince mastar üretimi için rutindir. Daha kalın sac kaliteleri için bazı operatörler BN'yi atlar ancak oksit yapışmasını sınırlamak için anahtar dudak yüzeylerini kaplar. Kaplama kalınlığı ve yeniden uygulama sıklığı için tedarikçi tavsiyelerine uyun. -

Ara parça kalınlığı ne sıklıkla denetlenmelidir?

En azından her önleyici bakım kesintisi sırasında tam bir ara parça denetimi gerçekleştirin ve folyo sınıfı ürünler üreten hatlar için vardiya başında nokta kontrolü yapın. Küçük kalınlık kaymaları ölçülebilir kenar incelmesine neden olabilir. -

Hangi ön ısıtma programı uçların patlayarak dökülmesini önler?

Muhafazakar bir yaklaşım, fiber matları kurutmak için kontrollü bir ıslatma ile kabaca 250-300°C'ye yükselir. Ani termal şoklardan kaçının ve boşta kalan parçaları yeniden ısıtın. Üretici literatürü belirli malzemeler için kesin rampa oranları sağlar. -

Döküm hızını artırmak için nozul geometrisi ayarlanabilir mi?

Evet, kavite derinliği, dudak geometrisi ve yukarı akış koşullandırma arasındaki denge bazı hatların daha yüksek döküm hızlarına ulaşmasını sağlar. Ancak daha yüksek hız, katılaşma için bekleme süresini azaltır ve aşağı akış soğutmasına daha fazla talep getirir. -

Dahili delaminasyonu nasıl erken tespit edebiliriz?

Termal görüntüleme ve periyodik boreskop incelemesi yardımcı olur. Delaminasyon genellikle ilk olarak çalışma sırasında lokalize bir sıcak veya soğuk yama olarak ortaya çıkar. -

Eski uç tertibatları için yaygın güçlendirme fırsatları nelerdir?

Hassas ara parçalara yükseltme, modern bir akış kontrol kutusu ekleme veya gelişmiş BN ve nano kaplamalar kullanma, anında kalite ve çalışma süresi avantajları sağlayan yaygın iyileştirmelerdir. -

Alaşıma bağlı hususlar var mı?

Evet. Düşük erime noktalı alaşımlar daha yüksek oksit akısı taşır ve daha sağlam filtreleme gerektirir. Yüksek magnezyum veya silikon içeren alaşımlar erozyon oranlarını artırabilir ve daha sert malzemelere veya kaplamalara ihtiyaç duyabilir. -

Dudakta oksit katlanması nasıl azaltılır?

Düzgün dudak profili, yukarı akıştaki ani geometri değişikliklerini azaltır, akış hızını kontrol eder ve genişlik boyunca sabit sıcaklığı korur. Yukarı akış gaz giderme ve filtreleme de yardımcı olur. -

Satın alma test sertifikalarında ne talep etmelidir?

Malzeme bileşimi, yoğunluk, boyutsal ölçüm sayfası ve üretim partisi izlenebilirliği. Ayrıca önerilen ön ısıtma ve kullanım talimatlarını da talep edin.

15) Son özet ve bir dökümhane için önerilen ilk adımlar

Nozul tertibatı pasif bir sarf malzemesi değil, her çift merdaneli şerit döküm makinesi için kritik öneme sahip bir kontrol elemanıdır. İstikrarlı, tekrarlanabilir üretim gerçekleştirmek ve hataları en aza indirmek için operatörler şunları içeren entegre bir program izlemelidir: dikkatli malzeme ve tedarikçi seçimi; disiplinli ön ısıtma ve BN uygulaması; ara parçalar ve kulaklar için sıkı tolerans kontrolü; termal ve görsel araçlarla rutin inceleme; ve hattın hızına göre boyutlandırılmış önceden yetkilendirilmiş yedek kitler. Doğru malzeme, doğru geometri ve proaktif kullanımın birleşimi, yüzey kalitesi, döküm hızı ve toplam sahip olma maliyeti açısından en iyi dengeyi sağlar.